Изобретение относится к способу нагрева материалов, содержащих оксид железа, таких как железные руды, совместно с углеродсодержащими восстановителями, такими как углеродные материалы, и восстановления и расплавления их для получения железа, рафинированного от примесей, и более точно оно относится к способу и устройству для получения металлического железа высокой чистоты путем отделения компонентов шлаков, интрудированных как пустая порода в источники оксидов железа, посредством использования печи с уплотненным слоем.

До настоящего времени в качестве способа прямого восстановления, заключающегося в прямом восстановлении оксидов железа, таких как железные руды, или окатышей из оксидов железа с помощью источника углерода, такого как углеродный материал или восстановительный газ, известен способ с уплотненным слоем, представленный процессом Midrex. Способ прямого восстановления данного типа представляет собой способ вдувания восстановительного газа, полученного путем реформинга, например, из природных газов через отверстия загрузочного устройства в нижней части печи с уплотненным слоем и восстановления оксидов железа посредством использования их восстановительного потенциала с целью получения металлического железа. Кроме того, в недавнее время был описан способ получения восстановленного железа путем использования углеродных материалов, таких как угли, в качестве восстановителя вместо природных газов, и, конкретно, процесс СЛ-РН уже был реализован на практике.

Тем не менее, поскольку восстановленное железо, полученное посредством традиционного способа производства восстановленного железа, включает в себя большое количество компонентов шлаков, таких как SiО2, Аl2O3 и СаО, содержащихся в оксиде железа, используемом в качестве исходного материала (элементы пустой породы в железных рудах), или в углеродном материале (зола в углях), существует проблема, заключающаяся в том, что чистота металлического железа (качество железа) будет снижена.

Несмотря на то, что компоненты шлаков могут быть отделены и удалены на последующей операции рафинирования, увеличение количества шлаков не только снижает выход рафинированного расплавленного железа, но также отрицательно влияет на эксплуатационные расходы, связанные с работой дуговой электропечи, поэтому требуется восстановленное железо высокого качества и с меньшим содержанием шлака. Однако для производства восстановленного железа при существующем способе производства восстановленного железа в качестве сырья приходится использовать железные руды с высоким качеством железа, что значительно сужает диапазон выбора имеющихся на практике материалов для получения железа.

Кроме того, при существующем способе, описанном выше, конечной целью является получение восстановленных твердых продуктов в качестве промежуточных продуктов и это требует дополнительных операций транспортировки, хранения, брикетирования или охлаждения данных продуктов до того момента, как они будут направлены на следующую операцию рафинирования, в результате чего сталкиваются с проблемами, заключающимися в том, что имеются большие потери энергии, и в том, что требуются затраты энергии и специальное устройство для брикетирования.

С другой стороны, в качестве способа получения железа, рафинированного от примесей (металлического железа) путем прямого восстановления оксидов железа, также известен способ восстановления с расплавлением, такой как процесс DIOS. Этот способ представляет собой способ восстановления оксидов железа сначала приблизительно на 30-50% и затем восстановления их до металлического железа непосредственно посредством углерода в ванне расплавленного железа. Однако, поскольку этот способ требует двух операций предварительного восстановления и окончательного восстановления в ванне расплавленного железа, он порождает проблему, связанную не только со сложными операциями, но также с заметной потерей огнеупорных материалов, поскольку расплавленные оксиды железа (FeO), присутствующие в ванне расплавленного металла, находятся в прямом контакте с огнеупорными материалами.

Кроме того, заявитель по данной заявке ранее описал способ нагрева, восстановления и расплавления смеси порошков, содержащей порошок из оксидов железа и углеродсодержащий восстановитель, укладываемой на подвижный под для получения металлического железа (японская Международная патентная публикация WO 99/20801). Тем не менее, несмотря на то, что при данном способе может быть получено металлическое железо высокой чистоты, этот способ требует наличия крупногабаритного оборудования и трудно сэкономить пространство для оборудования.

Кроме того, известно дожигание отходящих газов посредством подачи через соответствующий канал кислородсодержащего газа, которое может использоваться в различных металлургических агрегатах (RU 2080391 C1, C 21 B 13/00, 27.05.1997).

Данное изобретение было создано с учетом предшествующего технического уровня, описанного выше, и целью данного изобретения является разработка способа и устройства, способных обеспечить эффективное образование восстановленного железа при высокой чистоте Fe при меньшей интрузии компонентов шлаков посредством использования меньшего количества углеродсодержащего восстановителя и топлива.

Указанная задача решается в способе получения металлического железа путем восстановления прессованных порошковых заготовок, содержащих, по меньшей мере, углеродсодержащий восстановитель и материал, содержащий оксид железа, с использованием печи с уплотненным слоем за счет того, что прессованные порошковые заготовки загружают в печь на колосниковую решетку, топливо сжигают ниже колосниковой решетки для нагрева прессованных порошковых заготовок, восстанавливают оксид железа, расплавляют восстановленный оксид железа и подают кислородсодержащий газ через канал для подачи газа, расположенный над колосниковой решеткой, и подают добавочное топливо, смешанное с кислородсодержащим газом или в направлении пространства под колосниковой решеткой.

Согласно предпочтительным формам выполнения способа оксид железа в материале, содержащем оксид железа, нагревают и восстанавливают до степени восстановления 90% или выше и затем расплавляют;

прессованные порошковые заготовки содержат углеродсодержащий восстановитель, который вводят в прессованные порошковые заготовки в количестве, превышающем стехиометрически необходимое для реакции восстановления;

прессованные порошковые заготовки содержат флюс для регулирования температуры плавления шлака, образующегося при нагреве, чтобы способствовать отделению шлаков, образовавшихся в процессе восстановления, посредством нагрева или плавления;

печь с уплотненным слоем содержит слой крупнокускового углеродного материала на колосниковой решетке;

печь с уплотненным слоем содержит слой огнеупорных материалов на колосниковой решетке;

прессованный порошковый материал содержит, по меньшей мере, один оксид, выбранный из группы, содержащей оксид марганца, оксид никеля и оксид хрома.

Кроме того, вышеуказанная задача решается в устройстве для получения металлического железа, содержащем печь с уплотненным слоем, внутри которой имеется колосниковая решетка, зону загрузки для прессованных порошковых заготовок, содержащих, по меньшей мере, углеродсодержащий восстановитель и материал, содержащий оксид железа, устройство для загрузки прессованных порошковых заготовок и устройство для выпуска отработавшего газа в печи, расположенное над колосниковой решеткой, пространство для сжигания топлива и пространство для накопления расплавленного продукта под колосниковой решеткой, верхнее пространство для сжигания газа, образующегося из прессованных порошковых заготовок, расположенное над колосниковой решеткой, и канал для подачи кислородсодержащего газа, расположенный рядом с верхним пространством для сжигания, и устройство для подачи добавочного топлива, смешанного с кислородсодержащим газом, или в направлении пространства под колосниковой решеткой.

Согласно предпочтительным формам выполнения устройства канал для подачи топлива расположен рядом с пространством для сжигания топлива и канал для выпуска расплавленного продукта расположен рядом с пространством для накопления расплавленного продукта;

устройство для загрузки сыпучего материала расположено рядом со слоем сыпучего материала на колосниковой решетке;

устройство для введения углеродного материала расположено рядом с пространством для накопления расплавленного продукта.

Авторы настоящего изобретения провели серьезные исследования для решения вышеуказанных проблем и обнаружили, что восстановленное железо Fe высокой чистоты с меньшими включениями компонентов шлаков может быть получено путем использования меньшего количества углеродсодержащего восстановителя и при меньшем потреблении топлива, и потери огнеупорных материалов могут быть снижены за счет загрузки прессованных порошковых заготовок, по меньшей мере, содержащих углеродсодержащий восстановитель и материал, содержащий оксид железа (далее иногда называемых просто прессованными порошковыми заготовками "compact"), в печь с уплотненным слоем, сжигания топлива в достаточной степени под колосниковой решеткой, нагрева и восстановления оксида железа, содержащегося в прессованных порошковых заготовках, до степени восстановления, превышающей 90%, при сохранении прессованных порошковых заготовок в твердом состоянии и последующем их расплавлении.

Способ производства и устройство по данному изобретению будут пояснены более подробно со ссылкой на чертежи, иллюстрирующие пример устройства для получения металлического железа согласно изобретению, однако изобретение совершенно не ограничено проиллюстрированным вариантом осуществления и может быть реализовано на практике при соответствующем изменении конструкции в рамках объема защиты, соответствующего сущности данного изобретения, которое описано выше или будет описано ниже, при этом данные изменения также включены в технический объем этого изобретения.

Ниже изобретение поясняется более подробно с помощью чертежей, на которых:

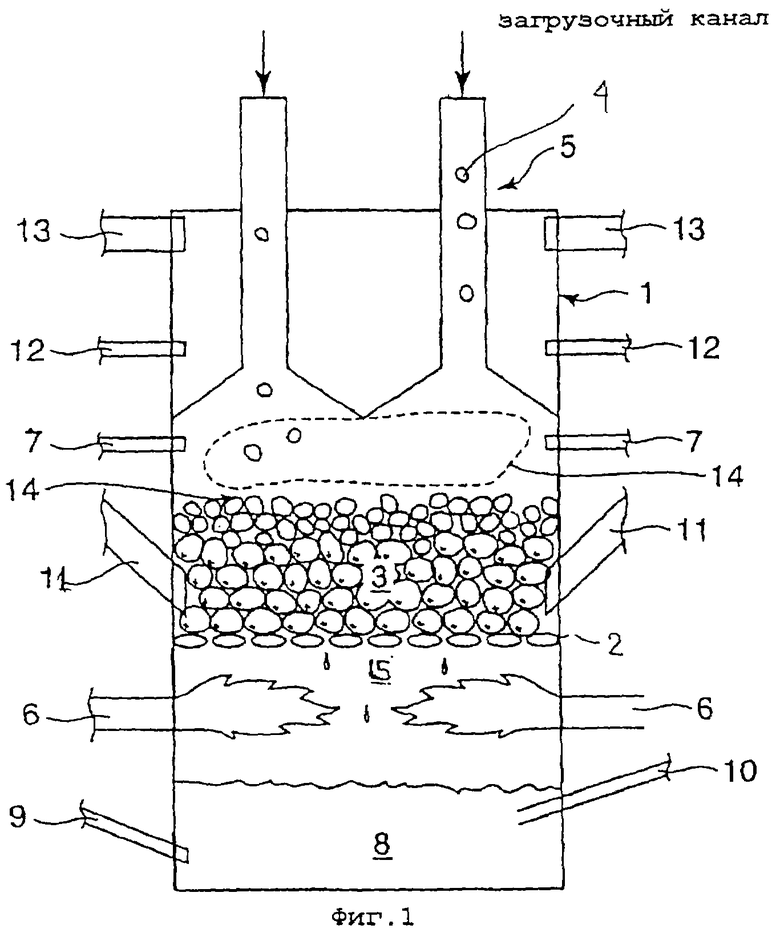

фиг. 1 иллюстрирует предпочтительный вариант [печи] с уплотненным слоем согласно данному изобретению;

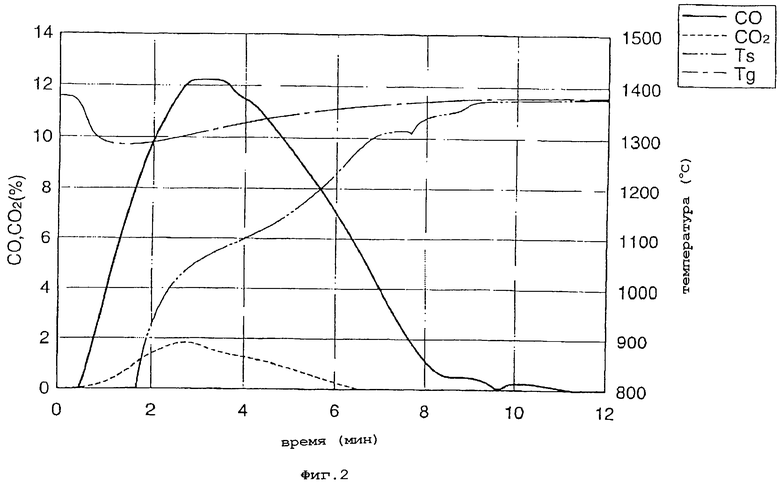

фиг. 2 представляет собой график, иллюстрирующий газовую среду в печи и состояние прессованных порошковых заготовок в случае восстановления и расплавления прессованных порошковых заготовок;

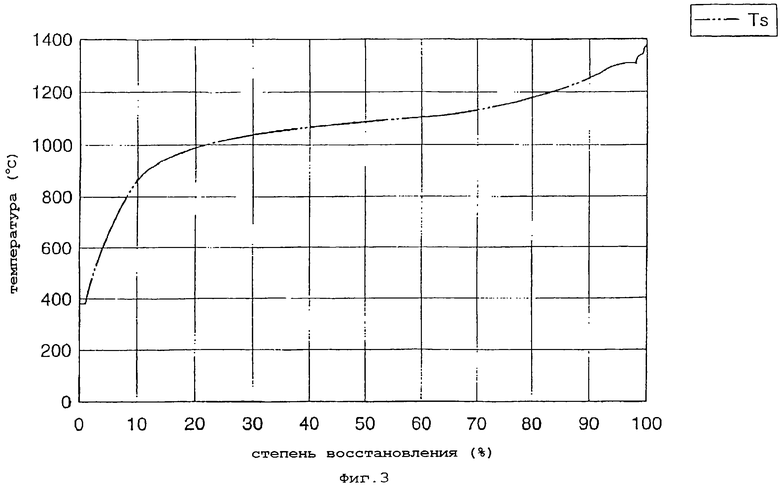

фиг. 3 представляет собой график, показывающий температуру и степень восстановления оксида железа;

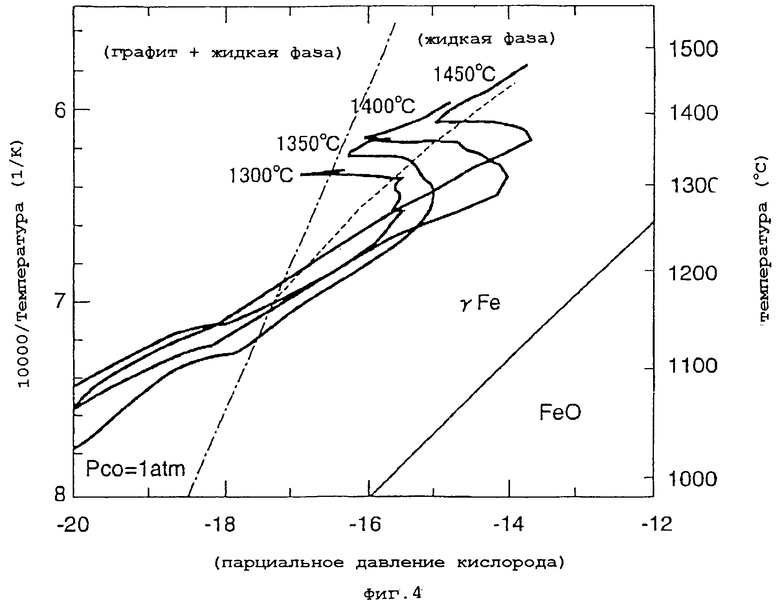

фиг.4 представляет собой график, показывающий зависимость между температурой прессованных порошковых заготовок и парциальным давлением кислорода внутри прессованных порошковых заготовок в случае изменения температуры газовой среды;

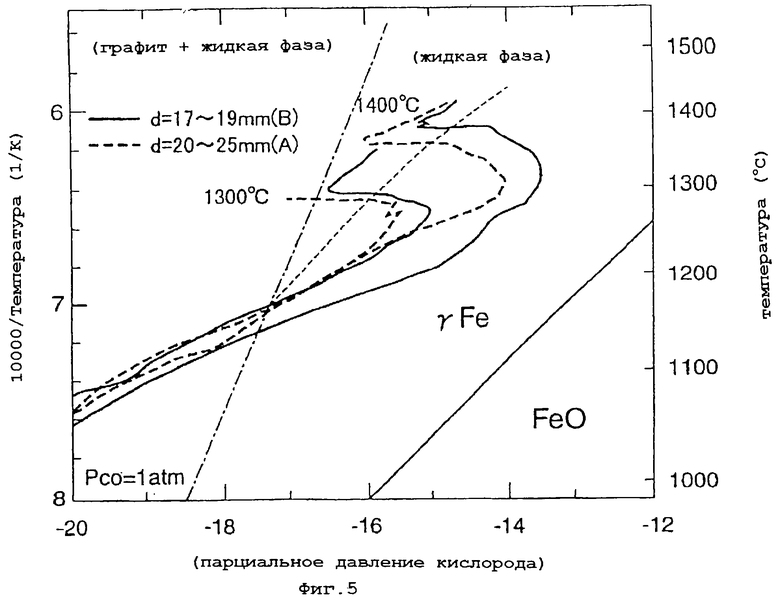

фиг.5 представляет собой график, показывающий зависимость между температурой прессованных порошковых заготовок и парциальным давлением кислорода внутри прессованных порошковых заготовок в случае изменения размера прессованных порошковых заготовок.

Фиг.1 представляет собой схематичное изображение, иллюстрирующее предпочтительный вариант осуществления устройства для получения металлического железа согласно изобретению.

В настоящем изобретении термин "прессованные порошковые заготовки, по меньшей мере, содержащие углеродсодержащий восстановитель и материал, содержащий оксид железа" означает прессованные порошковые заготовки, образованные путем смешивания, по меньшей мере, углеродсодержащего восстановителя и порошкообразной гранулы оксида железа и формования их в возможную форму, такую как гранула, зерно, брикет, комок и брусок посредством возможного, но не обязательного использования соответствующего связующего.

Кроме того, для повышения теплового кпд и эффективности восстановления оксида железа также целесообразно приложить усилие сжатия для существенного уплотнения зазоров между частицами в прессованных порошковых заготовках, в результате чего можно снизить пористость на поверхности прессованных порошковых заготовок для повышения теплопроводности.

Углеродсодержащий восстановитель, используемый в данном изобретении, может представлять собой, без каких-либо особых ограничений, угольную пыль, образованную просто путем применения такой обработки, как измельчение в порошок и просеивание после выемки, коксовый порошок, подвергнутый термообработке, такой как сухая перегонка, или нефтяной кокс, и углеродсодержащим восстановителем могут быть, например, выносы из доменной печи, утилизируемые как углеродсодержащие отходы. Для эффективного осуществления нагрева и реакции восстановления рекомендуется выбирать материал с высоким содержанием углерода и малым размером частиц.

Кроме того, материал, содержащий оксид железа, может включать в себя железные руды, полученные после измельчения и просеивания; пылевидные выносы из установок, используемых в металлургии, таких как доменная печь, основной кислородный конвертер, электродуговая печь, печь с уплотненным слоем, печь с псевдоожиженным слоем и вагранка; материалы, содержащие оксид железа, удаленные или выпущенные из установки для окомкования или агломерационной установки как не соответствующие техническим условиям, и вторичную окалину, образующуюся при прокатке и полученную при таких операциях производства продукции, как прокатка на полосовом стане горячей прокатки, прокатка на стане холодной прокатки полосы, которые представляют собой материалы, которые могут быть восстановлены в виде металлического железа после реакции восстановления и расплавления.

Кроме того, как будет описано ниже, поскольку поверхность прессованных порошковых заготовок иногда подвергается повторному окислению на конечной стадии восстановления оксида железа, материал, инертный по отношению к окислительным газам, такой как жидкая суспензия CaO, MgO, SiO2, CaF или цемент, можно предварительно использовать для покрытия поверхности или введения в поверхность прессованных порошковых заготовок, и/или количество углеродного материала в смеси может быть отрегулировано таким образом, чтобы оно соответствовало количеству, равному или превышающему теоретически установленное количество, требуемое для восстановления оксида железа, предпочтительно таким образом: "количество, требуемое для восстановления оксида железа в исходном материале, + количество, необходимое для науглероживания восстановленного железа, + потери вследствие окисления из-за наличия атмосферного газа (также включая определенное количество для регулирования газовой среды)", в результате чего увеличивается концентрация углерода, и за счет этого газ СО может образовываться даже после завершения восстановления для сохранения восстановительной газовой среды рядом с поверхностью прессованных порошковых заготовок после восстановления. В альтернативном варианте прессованные порошковые заготовки, способные образовывать и наращивать металлическую оболочку (корку) на поверхности прессованных порошковых заготовок за счет нагрева и восстановления, могут подвергаться восстановлению до тех пор, пока внутри металлической оболочки по существу больше не останется оксида железа, и различные способы могут быть использованы для предотвращения повторного окисления.

В качестве способа предотвращения повторного окисления также предпочтительно покрыть поверхность прессованных порошковых заготовок углеродсодержащим восстановителем, например, таким источником углерода, как каменноугольная смола, сажа и угольная пыль. В этом случае покрытие может быть нанесено посредством нанесения каменноугольной смолы, сажи или угольной пыли или посредством вдувания углеродсодержащего источника путем распыления или т.п. после смешивания с водой. Кроме того, множество способов, описанных выше, могут быть использованы одновременно в качестве способа предотвращения повторного окисления.

В данном изобретении, как показано на чертеже, колосниковая решетка (2) расположена во внутреннем пространстве корпуса (1) печи с уплотненным слоем, а прессованные порошковые заготовки (4) загружают непрерывно или периодически в печь из одного или более устройств (5) для загрузки прессованных порошковых заготовок, расположенных в верхней части корпуса (1) печи со стороны, которая находится над колосниковой решеткой (2).

В данном изобретении разъяснение проводится применительно к прессованным порошковым заготовкам, используемым для образования металлической оболочки, но могут быть применены любые другие прессованные порошковые заготовки из оксида железа, включающие в себя углеродсодержащий восстановитель и компоненты пустой породы, описанные выше.

Колосниковая решетка (2) может представлять собой, например, решетку с водяным охлаждением, решетку из огнеупорных материалов и конструкцию, выполненную из огнестойких керамических кирпичей, без какого-либо особого ограничения, при условии, что все эти конструкции представляют собой термостойкую решетку или с водяным охлаждением, или с охлаждением, отличным от водяного, поскольку печь может функционировать при более низкой температуре при использовании способа согласно данному изобретению по сравнению с существующими производственными процессами.

Топливо сгорает под колосниковой решеткой (2) (далее эта зона называется нижней частью печи), и оксид железа, находящийся на колосниковой решетке, нагревается и восстанавливается за счет тепла, выделяющегося при сгорании топлива. В данном изобретении восстановление оксида железа происходит не за счет восстановительного газа (СО) при сгорании кокса или т.п., что вызывает вступление в реакцию кислорода, содержащегося в оксиде железа, и СО в восстановительной атмосфере, как в традиционном производственном процессе, а за счет полного сгорания топлива до образования СО2 с целью выработки теплоты, необходимой для восстановления и расплавления, за счет нагрева прессованных порошковых заготовок в невосстановительной атмосфере (CO2) и восстановления оксида железа углеродсодержащим восстановителем, содержащимся в прессованных порошковых заготовках.

То есть, когда используются прессованные порошковые заготовки, описанные выше, восстановление сначала начинается на поверхности прессованных порошковых заготовок на начальной стадии нагрева и восстановления оксида железа, восстановленное металлическое железо диффундирует и спекается на поверхности прессованных порошковых заготовок для образования металлической оболочки на поверхности прессованных порошковых заготовок. Затем восстановление оксида железа происходит эффективно за счет восстановительного действия углеродсодержащего восстановителя в оболочке и далее за счет восстановительного действия СО, образованного в процессе реакции между углеродсодержащим восстановителем и оксидом железа, который в оболочке быстро восстанавливается до тех пор, пока он не будет израсходован полностью, что происходит в течение короткого периода времени, и образованное металлическое железо постепенно "наращивается" в направлении внутреннего пространства оболочки. Кроме того, поскольку бóльшая часть шлаков, таких как SiO2 и СаО, представляющих собой побочные продукты и образующихся из пустой породы, содержащейся в железных рудах, являющихся источником оксида железа или образующихся из золы, содержащейся в углеродсодержащем восстановителе, скапливается в полостях, образованных в металлической оболочке, с одновременным ростом этих шлаковых компонентов и прилипанием их друг к другу, не возникает проблемы, заключающейся в том, что большое количество оксида железа оказывается смешанным вместе со шлаком при разделении шлака и металлического железа, что представляло собой проблему в традиционном процессе производства железа. Кроме того, поскольку оксид железа восстанавливается, оставаясь при этом в твердом состоянии в прессованных порошковых заготовках, и затем расплавляется уже после восстановления, по существу не возникает проблемы, заключающейся в том, что невосстановленный оксид железа, такой как FeO, будет интрудирован в расплавленный материал, что может привести к повреждению огнеупорных материалов, вызванному оксидом железа.

Несмотря на то, что металлическая оболочка может быть расплавлена под действием тепла при дополнительном повышении температуры нагрева после завершения реакции восстановления, металлическая оболочка может быть расплавлена в конце при снижении температуры плавления параллельно с развитием процесса науглероживания даже за счет простого продолжения такого же нагрева, какой имеет место при температуре восстановления, поскольку металлическое железо науглероживается за счет восстановительной атмосферы внутри металлической оболочки на конечной стадии восстановления и температура плавления снижается в соответствии с термодинамическим равновесием.

Как было описано выше, согласно данному изобретению восстановление оксида железа продолжается внутри прессованных порошковых заготовок за счет использования теплоты сгорания и углеродсодержащего восстановителя, содержащегося в прессованных порошковых заготовках, в невосстановительной атмосфере (СО2). Однако в том случае, если температура нагрева поднимается выше температуры плавления металлической оболочки до завершения восстановления, то, поскольку металлическая оболочка расплавляется и прессованные порошковые заготовки сплавляются друг с другом, металлическая оболочка не образуется и не происходит эффективного протекания последующей реакции восстановления. То есть, поскольку нагрев прессованных порошковых заготовок становится неравномерным при параллельном увеличении количества расплава и эффективность восстановления оксида железа снижается, предпочтительно регулировать температуру таким образом, чтобы самая высокая температура нагрева на стадии восстановления была ниже температуры плавления металлического железа и выше температуры плавления шлака.

В том случае, когда самая высокая температура нагрева будет выше температуры плавления образовавшегося шлака, шлак, представляющий собой побочный продукт и образованный за счет нагрева и восстановления, расплавляется с последующим сплавлением шлака друг с другом и диффундирование и спекание металлического железа также усиливается, что способствует росту металлической оболочки и отделению шлака. Для снижения температуры плавления шлака до температуры, которая ниже температуры плавления металлического железа, желательно, например, добавить флюс снаружи и/или внутри с тем, чтобы температура плавления образующихся шлаков была меньше температуры плавления металлической оболочки. Описанный выше флюс может включать в себя, например, CaO, MgO, SiO2 и CaF.

В том случае, когда температура расплавленного материала, такого как расплавленное железо и шлаг, близка к их температуре плавления, такой расплавленный материал не обладает достаточной жидкотекучестью и интенсивность капания будет небольшой, при этом теплота сгорания не может передаваться равномерно расплавленным материалом, что иногда вызывает образование перегретой части и недостаточно нагретой части в прессованных порошковых заготовках во время процесса восстановления. Кроме того, существует возможность расплавления прессованных порошковых заготовок в перегретых частях и сплавление их приводит к дополнительному ухудшению передачи теплоты сгорания, что вызывает снижение эффективности восстановления прессованных порошковых заготовок.

Для предотвращения расплавления прессованных порошковых заготовок, описанных выше, и обеспечения надежной проницаемости устройства (реактора), что способствует теплопередаче с целью повышения жидкотекучести расплавленного материала, рекомендуется, например, разместить слой (3) огнеупорных материалов, имеющий открытые пустоты, на колосниковой решетке (2). Когда слой (3) огнеупорных материалов нагревается за счет теплоты сгорания из нижней части печи и удерживается при высокой температуре, то, поскольку поданные прессованные порошковые заготовки находятся в контакте с огнеупорными материалами или приближаются к ним и быстро нагреваются до интервала температур, требуемого для восстановления оксида железа, восстановление начинается рано и восстановление оксида железа может быть завершено до того момента, когда температура в печи достигнет температуры начала плавления металлической оболочки. Кроме того, поскольку огнеупорные материалы нагреваются и удерживаются при высокой температуре, расплавленный материал, такой как металлическое железо, дополнительно нагревается с помощью слоя (3) огнеупорных материалов во время стадии капания и жидкотекучесть повышается, скорость капания увеличивается и не возникает препятствий при передаче тепла сгорания.

Огнеупорные материалы, используемые в качестве слоя (3) огнеупорных материалов в данном изобретении, не имеют никаких особых ограничений с точки зрения их вида и формы при условии, что они менее химически активны по отношению к расплавленному материалу, такому как металлическое железо или шлак, и имеющему высокую температуру газообразному продукту сгорания (СO2), поступающему снизу, и можно использовать, например, керамические материалы, такие как глинозем или муллит. Среди них предпочтительным является глинозем. Кроме того, может быть достаточным, чтобы они имели открытые пустоты, способные обеспечить передачу теплоты сгорания, когда огнеупорные материалы поданы и образуют слой, и в качестве огнеупорных материалов с подобной формой, в частности, предпочтительны крупнокусковые огнеупорные материалы.

Вместо керамики может быть использован крупнокусковой прессованный углеродный материал. Материал может включать в себя уголь, кокс или их порошки в прессованном виде. В случае применения слоя из крупнокускового прессованного углеродного материала он может быть использован также в качестве источника тепла для поддержания восстановленного и расплавленного металлического железа в расплавленном состоянии.

Кроме того, поскольку огнеупорные материалы могут расходоваться за счет расплавления в процессе работы, они могут подаваться вместе с прессованными порошковыми заготовками с помощью устройства (5) для загрузки прессованных порошковых заготовок или они могут подаваться с помощью одного или более устройств (11) для загрузки огнеупорных материалов от поверхности стенки корпуса печи в слой огнеупорных материалов, как показано на чертеже.

Количество огнеупорного материала, подаваемого в печь, и толщину слоя огнеупорных материалов, уложенного на колосниковую решетку, можно надлежащим образом определить, принимая во внимание конструкцию, габариты и тепловой кпд отдельной производственной установки. Для обеспечения быстрого нагрева прессованных порошковых заготовок, подлежащих размещению на слое огнеупоров и быстрому нагреву с целью эффективного осуществления восстановления/расплавления, толщину предпочтительно выбирают такой, чтобы время задержки от загрузки прессованных порошковых заготовок до капания из решетки после расплавления составляло приблизительно от 5 до 60 мин, более предпочтительно приблизительно от 5 до 20 мин.

Рекомендуется, что один или более каналов (6) для подачи топлива были расположены в пространстве для сжигания топлива под колосниковой решеткой (2), при этом указанные каналы должны быть направлены в пространство для сжигания топлива таким образом, чтобы топливо и кислород или кислородсодержащий газ, такой как воздух, подавались из канала (6) для подачи с целью сжигания топлива в достаточной степени до тех пор, пока оно не преобразуется в СО2, и для создания во внутреннем пространстве печи невосстановительной атмосферы.

Когда углекислый газ СО2, образованный на этой стадии, вступает в реакцию с источником углерода, то, поскольку он образует СО и одновременно вызывает поглощение тепла, желательно сжигать топливо полностью так, чтобы в пространстве (15) для сжигания топлива не оставалось никакого источника углерода. Тепло сгорания, выделяющееся при сгорании (СО2), поступает через колосниковую решетку (2) и слой (3) огнеупорных материалов и образует источник тепла, необходимый для высушивания, восстановления и расплавления прессованных порошковых заготовок.

Топливо, подаваемое из канала (6) для подачи топлива, не имеет никаких особых ограничений и можно использовать, например, любой из следующих материалов - угольную пыль, природный газ или вязкий мазут. Кроме того, желательно подавать кислородсодержащий газ, такой как воздух, вместе с топливом.

Как описано выше, в то время как оксид железа восстанавливается за счет теплоты сгорания и углеродсодержащего восстановителя и СО, и СО2 образуются внутри металлической оболочки, как описано выше, часть СO2 вступает в реакцию с источником углерода внутри оболочки до выхода наружу (это далее иногда называется "реакцией потери раствора") при температуре свыше 1000oС. Поскольку данная реакция представляет собой эндотермическую реакцию, это замедляет повышение температуры прессованных порошковых заготовок и пространство внутри металлической оболочки обладает сильными восстановительными свойствами благодаря образованию СО (СО2+С-->2СО), при этом восстановление металлического железа происходит быстро внутри металлической оболочки без расплавления оболочки.

Кроме того, поскольку СО, находящийся во внутреннем пространстве, выходит через поры на поверхности прессованных порошковых заготовок, концентрация СО в печи увеличивается. В этом случае, когда кислородсодержащий газ, такой как воздух, или кислород подается в печь для полного превращения СО, образованного из прессованных порошковых заготовок, в СО2, теплоту сгорания опять можно использовать в качестве источника тепла, требуемого для предварительного высушивания, нагрева и повышения температуры прессованных порошковых заготовок (4) в процессе их опускания, когда новые прессованные порошковые заготовки загружаются из устройства (5) для загрузки прессованных порошковых заготовок, так что оксид железа может быть нагрет и восстановлен более эффективно при меньшем количестве источника углерода, чем при обычном способе. Кроме того, в случае использования углеродного материала, включающего в себя летучее вещество, такое как уголь, в качестве углеродсодержащего восстановителя, летучее вещество может быть повторно использовано за счет его сжигания в качестве источника тепла.

Не существует каких-либо особых ограничений для того места, в котором кислородсодержащий газ добавляется в печь, при условии, что это место находится выше колосниковой решетки. Предпочтительно, если один или более каналов (7) для подачи кислородсодержащего газа расположены в разных местах корпуса (1) печи, предпочтительно, чтобы они были расположены так, чтобы места вдувания оказались расположенными над загруженными прессованными порошковыми заготовками. Целесообразно, чтобы добавление кислородсодержащего газа происходило при расположении каналов (7) для подачи кислородсодержащего газа, в частности, в верхней части и/или в средней части печи, при этом указанные каналы должны быть направлены к верхнему пространству (14) для сжигания над загруженными прессованными порошковыми заготовками.

Во время процесса восстановления оксида железа внутри прессованной порошковой заготовки вследствие того, что СО выделяется через поры в прессованной порошковой заготовке для поддержания восстановленной атмосферы на поверхности прессованной порошковой заготовки, металлическая оболочка в меньшей степени подвергается повторному окислению даже в атмосфере СО2 в печи. Однако, поскольку выделение СО уменьшается на конечной стадии восстановления, металлическая оболочка иногда может подвергнуться повторному окислению за счет СО2. Когда повторно окисленная металлическая оболочка расплавляется, возникает возможность расплавления огнеупорного материала и разъедания его расплавленным оксидом железа, так что для предотвращения такого повторного окисления можно применить, например, способ повышения концентрации углерода на поверхности прессованных порошковых заготовок, подобный описанному выше.

В процессе нагрева и восстановления прессованных порошковых заготовок жидкий шлак, содержащий оксид железа, в основном содержащий FeO (далее просто называемый "жидким материалом"), почти не образуется при условии, что количество тепла, потребляемого вследствие эндотермической реакции потери раствора и эндотермической реакции восстановления оксида железа, уравновешивается количеством тепла, поступающего с наружной стороны прессованных порошковых заготовок. Когда количество поступающего тепла увеличивается до значений, превышающих количество тепла, потребляемого при эндотермических реакциях, температура прессованного материала повышается, вследствие чего образуется жидкий материал.

Кроме того, каналы для подачи газа могут быть расположены на множестве уровней вдоль направления высоты печи и, кроме того, предпочтительно смешать дополнительное топливо с кислородсодержащим газом, чтобы поддерживать определенную температуру рядом с прессованными порошковыми заготовками.

Поскольку такой жидкий материал проходит через границы зерен оксида железа, что способствует реакции восстановления, то, если этот материал имеется в небольшом количестве, тепло, поглощаемое в процессе эндотермических реакций, наряду с реакцией восстановления способствует замедлению повышения температуры прессованных порошковых заготовок, и можно воспрепятствовать образованию большого количества жидкого материала в процессе восстановления. Однако, когда восстановление происходит при высокой температуре, составляющей 1300oС или выше, количество поступающего тепла, поглощаемого при эндотермических реакциях, и температура прессованных порошковых заготовок повышаются, что приводит к образованию большого количества жидкого материала до завершения восстановления и к закрытию пор в прессованных порошковых заготовках, так что СО и СО2, образовавшиеся во внутреннем пространстве прессованной порошковой заготовки, в меньшей степени выходят через поры, что тормозит реакцию восстановления. Поэтому углеродсодержащий восстановитель вводят в количестве, превышающем стехиометрическое необходимое для реакции восстановления в прессованные заготовки перед их загрузкой в печь с уплотненным слоем становления. Кроме того, жидкий материал просачивается через поры, что вызывает явление плавления оксида железа при восстановлении, и просочившийся жидкий материал может иногда приводить к повреждениям огнеупорных материалов или колосниковой решетки, так что желательно проводить нагрев и восстановление таким образом, чтобы в процессе восстановления не образовывалось жидкого материала. Тем не менее жидкий материал может быть образован в нужном количестве, чтобы ускорить реакцию восстановления. Можно замедлить образование жидкого материала с помощью способа, который заключается, например, в анализе компонентов пустой породы, содержащейся в таком источнике оксида железа, как железные руды, подлежащие использованию, и в проведении восстановления при температуре, более низкой по сравнению с температурой, при которой образуется жидкий материал, или в смешивании источника углерода в количестве, превышающем стехиометрическое количество для реакции восстановления прессованных порошковых заготовок. В альтернативном варианте можно добавить флюс снаружи и/или внутри в прессованные порошковые заготовки для регулирования температуры плавления образующегося шлака, как описано выше.

Как было описано выше, в соответствии со способом по данному изобретению оксид железа может быть восстановлен до степени восстановления 90% или выше при сохранении прессованных порошковых заготовок в твердом состоянии за счет созданного эндотермического эффекта в процессе восстановления и затем расплавлен. Кроме того, когда оксид железа расплавляется после восстановления его до степени восстановления 90% или выше, количество оксида железа, который остается еще невосстановленным, в расплавленном материале может быть уменьшено, что позволяет предотвратить разрушение огнеупорных материалов, вызванное расплавленным оксидом железа, или явление плавления при восстановлении, и температуру предпочтительно регулируют таким образом, чтобы оксид железа расплавлялся после восстановления до степени восстановления 96% или выше и, что более предпочтительно, до 98% или выше.

Температурный режим при работе в процессе нагрева и восстановления не имеет каких-либо особых ограничений при условии, что температура будет ниже температуры, при которой металлическое железо или науглероженное металлическое железо, образованное путем восстановления, может быть расплавлено, и для эффективного осуществления нагрева и восстановления при одновременном подавлении образования жидкого материала рекомендуется температура в интервале от 1300 до 1500oС, более предпочтительно от 1350 до 1450oС.

Температуру в печи повышают до высокой температуры за счет теплоты сгорания из нижней части печи и за счет сжигания газов, образованных в печи, с помощью кислородсодержащего газа в верхнем пространстве (14) для сжигания (далее это также называется "теплотой вторичного сгорания"). Поскольку устройство (5) для загрузки прессованных порошковых заготовок, расположенное в верхней части печи, может иногда повреждаться, если температура в верхней части будет чрезмерно высока, желательно регулировать температуру в верхней части печи таким образом, чтобы эта температура находилась в интервале температур, при котором даже устройство, имеющее конструкцию не с водяным охлаждением, может работать и при котором загрузочное оборудование, расположенное в верхней части печи, не повреждается; предпочтительно эту температуру поддерживают на уровне 1000oС или меньше, более предпочтительно 800oС или меньше посредством вдувания холодного воздуха или паров из устройства (12) для охлаждения верхней части печи.

Газ, находящийся в печи, выпускается из одного или более устройств (13) для выпуска отработавшего газа, расположенных в некоторых местах в верхней части печи. В том случае, если газообразный кислород или кислородсодержащий газ, такой как воздух, добавляют в печь, то, поскольку СО, образующийся в печи, полностью превращается в СО2 при сгорании, бóльшая часть выпускаемых газов представляет собой углекислый газ СО2, но СО может выпускаться без сгорания, и выпущенный газ может быть подан и повторно использован в качестве топлива при подаче его из канала (6) для подачи топлива, расположенного в нижней части печи.

Расплавленные продукты, такие как металлическое железо и шлак, накапливаются за счет того, что они проходят (в виде капель) через слой (3) огнеупорных материалов и колосниковую решетку (2) в пространство (8) для накопления расплавленного продукта в нижней части печи. Металлическое железо и шлак, накопленные в пространстве для накопления, разделяются за счет разницы в удельном весе и шлак может быть извлечен из канала для выгрузки шлака (не показанного на чертеже), расположенного у края поверхностного слоя, в то время как металлическое железо высокой чистоты может быть слито из канала (9) для выгрузки расплавленного продукта, расположенного в нижней части, причем выгрузка расплавленного продукта может происходить непрерывно или периодически при использовании печи с уплотненным слоем.

В том случае, если добавляют углерод за счет выполнения устройства (10) для введения углеродного материала таким образом, чтобы обеспечить вдувание углеродного материала в пространство (8) для накопления расплавленного продукта в нижней части печи, концентрацию углерода в накопленном металлическом железе можно регулировать и расплавленный оксид железа FeO, оставшийся в шлаке, может быть восстановлен для повышения выхода восстановленного металлического железа.

Углеродный материал, подлежащий введению, не имеет каких-либо особых ограничений при условии, что он представляет собой углеродсодержащий материал и он может представлять собой уголь или органическую смолу.

Тип и форма трубки для вдувания, пригодной для использования в данном изобретении, не имеют каких-либо особых ограничений, при этом трубка может представлять собой огнеупорную трубку или расходуемую трубку, такую как, например, выполненная из железа.

Выше пояснялся способ получения металлического железа из прессованных порошковых заготовок из оксида железа, содержащих углеродсодержащий восстановитель, посредством использования печи с уплотненным слоем, однако железный сплав, металлический марганец, металлический никель, металлический хром или их сплавы могут быть получены, когда способ согласно изобретению, описанный выше, применяется для прессованных порошковых заготовок, в которых оксид железа частично или полностью заменен одним или более из следующих оксидов - оксидом марганца, оксидом никеля и оксидом хрома.

Ниже изобретение поясняется более подробно с помощью примеров, однако изобретение никоим образом не ограничено нижеприведенными примерами и может быть соответствующим образом модифицировано в рамках, соответствующих сути изобретения, которая раскрыта выше или будет раскрыта ниже, при этом указанные модификации подлежат включению в технический объем изобретения.

Пример 1

Был проведен следующий эксперимент путем использования печи с уплотненным слоем, показанной на фиг.1. Колосниковая решетка (2) с водяным охлаждением, такая как решетка для обжига с водяным охлаждением, расположена в корпусе (1) печи с внутренним диаметром 60 см и высотой 2 м, огнеупорные материалы, содержащие глинозем (со средним размером частиц 15 мм), были загружены на колосниковую решетку с помощью устройства (11) для загрузки огнеупорных материалов, и впоследствии огнеупорные материалы соответствующим образом добавляли, чтобы поддерживать толщину слоя огнеупорных материалов на уровне 20 см, и эти материалы нагревались за счет теплоты сгорания, выделившейся в нижней части печи. Порошок из железной руды, угольный порошок и связующее (при этом каждый из порошков имел средний размер зерна 75 мкм или менее) нижеуказанного химического состава, которые были смешаны в нижеприведенном соотношении с получением однородной смеси и затем отформованы в гранулы (сферы), были поданы на огнеупорные материалы через устройство (5) для загрузки прессованных порошковых заготовок (высота загрузки 5-40 см). Топливо (природный газ), смешанное с воздухом, было введено в пространство для сжигания топлива под колосниковой решеткой (2) через канал (6) для подачи топлива, и произошло его полное сгорание до образования СO2. Кроме того, вдували воздух через канал (7) для подачи кислородсодержащего газа, расположенный в верхней части печи, для сжигания СО, выделившегося в процессе восстановления оксида железа, содержащегося в прессованных порошковых заготовках. Расплавленное железо и шлак накапливались в пространстве (8) для накопления расплавленного продукта и после накопления расплавленного железа в заранее заданном количестве его выгружали через канал (9) для выгрузки расплавленного продукта. Кроме того, источник углерода, такой как угольная пыль, вдували с целью добавления углерода в пространство для накопления расплавленного продукта с помощью устройства (10) для введения углеродного материала. Кроме того, отработавший газ выпускали через устройство (13) для выпуска отработавших газов, расположенное в верхней части печи, и пары вдували посредством устройства (12) для охлаждения верхней части печи для поддержания температуры в верхней части печи на уровне 650oС или ниже. Пример 1 показывает изменение концентрации отработавших газов сразу после загрузки сферических гранул в заранее заданном количестве в печь, нагретую до температуры внутри печи, составляющей 1400oС. Концентрации СО и СО2, образовавшихся в процессе восстановления и расплавления прессованных порошковых заготовок, были измерены с помощью самопишущего измерительного прибора, осуществляющего непрерывную запись. На фиг.2 показано зафиксированное инфракрасным газоанализатором изменение температуры прессованных порошковых заготовок и состава газовой среды, когда прессованные порошковые заготовки подверглись восстановлению и расплавлению.

На фиг.2 можно видеть, что СO2 и СО образовались сразу после начала эксперимента и происходила интенсивная реакция восстановления. Кроме того, как показано на фиг.2, концентрация СО в печи достигает максимального значения приблизительно через три минуты после начала эксперимента, и восстановление было завершено и расплавление началось приблизительно через 7,5 минут после начала эксперимента, и прессованные порошковые заготовки были расплавлены и их расплав капал 9 минут после начала эксперимента.

Смесь порошков

Порошок из железных руд: 76,1% (мас.)

Химический состав: общее количество железа Fe=69,4%,

FeO=30,1%, Аl2O3=0,49%

SiO2=1,75%, CaO=0,49%

Угольный порошок: 21,9%

Приближенный анализ: зола 8,8%, летучее вещество 19,6%,

связанный углерод 71,6%

На графике показаны температура гранул Ts, температура верхней части гранул Тg, концентрации СО и CO2 соответственно для СО и СО2 в отработавших газах.

Пример 2

На фиг.3 показана зависимость между степенью восстановления прессованных порошковых заготовок и температурой прессованных порошковых заготовок в примере 1. На фиг.3 можно видеть, что температура прессованных порошковых заготовок составляет от 1000 до 1200oС для степени восстановления оксида железа от приблизительно 20 до 85%. С учетом вышеизложенного можно видеть, что даже в том случае, когда тепло сгорания, обеспечивающее высокую температуру, подводится к прессованным порошковым заготовкам, оно потребляется в процессе эндотермической реакции, и температура прессованных порошковых заготовок сохраняется постоянной, и устанавливается последовательность реакций, показанная ниже.

Fе2O3+3СО=2Fe+3СO2

СO2+С=2СО

На графике показана температура Ts прессованных порошковых заготовок и степень восстановления RD для прессованных порошковых заготовок.

Пример 3

Эксперимент проводился так же, как в примере 1, за исключением того, что изменяли температуру газовой среды в печи (температурный режим работы) так, что температура достигала 1300oС, 1350oС, 1400oС и 1450oС, и измеряли характеристики прессованных порошковых заготовок. В данном эксперименте кислородный потенциал в прессованных порошковых заготовках диаметром от 20 до 25 мм измеряли посредством использования кислородного датчика игольчатого типа. На фиг.4 показана зависимость между температурой и кислородным потенциалом в прессованных порошковых заготовках на диаграмме фазового равновесия Fe-O.

Как можно видеть на фиг. 4, прессованные порошковые заготовки были расплавлены и расплав их капал, когда температура газовой среды в печи составляла 1350oС или выше, но прессованные порошковые заготовки не расплавлялись и расплав не капал, когда температура газовой среды в печи была на уровне 1300oС. Можно видеть, что прессованные порошковые заготовки расплавлялись и расплав их капал, когда полученная путем измерений кривая оставалась в пределах области (L) существования жидкой фазы.

Пример 4

Эксперимент проводили так же, как в примере 3, за исключением того, что использовали прессованные порошковые заготовки, отсортированные таким образом, что размер (диаметр) прессованных порошковых заготовок находился в пределах диапазона: А (20-25 мм) и В (17-19 мм) и изменяли температуру газовой среды в печи до значений 1300 и 1400oС. Парциальное давление кислорода в прессованных порошковых заготовках измеряли посредством использования кислородного датчика игольчатого типа, аналогичного датчику, примененному в примере 3.

На фиг. 5 показана зависимость между размером прессованных порошковых заготовок и парциальным давлением кислорода в прессованных порошковых заготовках.

Как показано сплошной линией В, кривая, построенная на основе измерений, смещается вверх и влево при уменьшении размера прессованных порошковых заготовок. Прессованные порошковые заготовки не расплавлялись при температуре 1300oС, когда размер был больше (А), но расплавлялись и расплав их капал даже при температуре 1300oС, когда размер прессованных порошковых заготовок был меньше (В), и можно видеть, что скорость повышения температуры прессованных порошковых заготовок увеличивалась при уменьшении размера прессованных порошковых заготовок и зависимость между кислородным потенциалом в прессованных порошковых заготовках и областью возможного плавления изменилась, при этом температура плавления снизилась, то есть рабочую температуру можно снизить.

Как описано выше, согласно данному изобретению, поскольку коксы и спекание не требуются и может быть обеспечено полное сгорание топлива, термический кпд является высоким, и восстановленное железо Fe высокой чистоты может быть получено эффективно при уменьшенном количестве углеродсодержащего восстановителя и топлива и при меньшей интрузии компонентов шлака, а также габариты оборудования могут быть уменьшены. Кроме того, восстановленное железо Fe высокой чистоты может быть получено за более короткое время, при более низкой температуре и с большей эффективностью по сравнению с обычными способами посредством нагрева и восстановления и расплавления прессованных порошковых заготовок из оксида железа и углеродсодержащего восстановителя в том виде, как они поступают, или после дополнительного уплотнения путем использования печи с уплотненным слоем. В частности, в соответствии с данным изобретением восстановление и расплавление происходят быстро даже при низкой температуре, составляющей 1300oС, и металлическое железо может быть получено за короткий промежуток времени. Кроме того, металлическое железо высокой чистоты может быть получено при уменьшенном количестве потребляемого углеродного материала и топлива и, помимо этого, габариты оборудования могут быть уменьшены.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ПРОДУКТА | 2010 |

|

RU2430972C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2141076C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2007 |

|

RU2442826C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ ПРОИЗВОДСТВА РАФИНИРОВАННОГО ЖЕЛЕЗА | 1997 |

|

RU2189397C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2008 |

|

RU2449023C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПРОИЗВОДСТВА МЕТАЛЛА, ПРОЦЕСС ПРОИЗВОДСТВА МЕТАЛЛА И АППАРАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА, ИСПОЛЬЗУЮЩИЙ УПОМЯНУТОЕ УСТРОЙСТВО | 2008 |

|

RU2477755C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194771C2 |

Изобретение относится к получению металлического железа высокой чистоты посредством использования печи с уплотненным слоем. Изобретение предусматривает восстановление прессованных порошковых заготовок, содержащих, по меньшей мере, углеродсодержащий восстановитель и материал, содержащий оксид железа. Прессованные порошковые заготовки загружают в печь с уплотненным слоем на колосниковую решетку. Топливо сжигают под колосниковой решеткой для нагрева прессованных порошковых заготовок, восстанавливают оксид железа до степени восстановления 90% или выше и расплавляют восстановленный оксид железа. Через канал для подачи газа, расположенный над колосниковой решеткой, подают кислородсодержащий газ. А также осуществляют подачу добавочного топлива, смешанного с кислородсодержащим газом или в направлении пространства под колосниковой решеткой. Изобретение позволит получить металлическое железо даже при низкой температуре, составляющей 1300oС, за короткий промежуток времени при уменьшенном количестве потребляемого углеродного материала и топлива, и габариты оборудования могут быть уменьшены. 2 с. и 9 з.п.ф-лы, 5 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| US 5364448, 15.11.1994 | |||

| US 4556418, 03.12.1995 | |||

| Способ получения металлов и сплавов и установка для его осуществления | 1987 |

|

SU1582991A3 |

Авторы

Даты

2003-12-27—Публикация

2001-06-01—Подача