Изобретение относится к области порошковой металлургии и может быть использовано при создании износостойких покрытий, имеющих при температуре до 1100oС пониженный коэффициент трения.

Известен высокотемпературный материал покрытия на основе никеля, содержащий хром, алюминий, иттрий, фторид кальция и стекло [1].

Недостатком известного материала является неудовлетворительная жаростойкость и прочность при температурах, превышающих 980oС, что не позволяет его использовать в парах трения при температурах, превышающих 980oС.

Задачей предлагаемого изобретения является повышение жаростойкости и износостойкости высокотемпературного антифрикционного материала покрытия.

Задача решается тем, что высокотемпературный антифрикционный материал покрытия на основе никеля, содержащий алюминий, фторид кальция и стекло, содержит указанные ингредиенты, взятые в следующем соотношении, мас.%: алюминий - 9,52-12,58, фторид кальция - 15-17, стекло - 15-17, никель - остальное.

Предлагаемый материал в отличие от известного материала [1] не содержит хрома и иттрия и при этом легирован повышенным содержанием алюминия.

Хром и, в особенности иттрий, являются тугоплавкими элементами, и при формировании антифрикционного слоя они способствуют увеличению коэффициента трения, что ведет к преждевременному износу покрытия. Это объясняется тем, что при образовании матрицы защитного покрытия на основе алюминида никеля хром и иттрий образуют в слое включения с повышенной твердостью.

Повышение жаропрочности и износостойкости достигается в предлагаемом материале за счет следующих факторов.

1. В предлагаемой концентрации алюминий способствует образованию алюминида никеля при напылении, обладающего высокой жаростойкостью, что обеспечивает применение предлагаемого материала вплоть до температуры 1100oС.

2. Для того чтобы покрытие было сплошным и беспористым, в него введено стекло, которое при напылении заполняет поры и, кроме того, играет роль твердой смазки. При этом обеспечивается коэффициент трения, равный 0,3-0,4.

3. Введением в состав материала фторида кальция обеспечивается снижение коэффициента трения и соответственно повышается долговечность и износостойкость предлагаемого материала.

4. Образующийся алюминид никеля определенного состава упрочняет защитный слой и повышает его пластические свойства.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Для получения антифрикционных высокотемпературных покрытий было изготовлено три состава смеси, мас.%:

1. Алюминий - 9,52; фторид кальция - 15; стекло - 15; никель - остальное.

2. Алюминий - 11,05; фторид кальция - 16; стекло - 16; никель - остальное.

3. Алюминий - 12,58; фторид кальция - 17; стекло - 17; никель - остальное.

Далее производили нанесение полученных покрытий методом плазменного напыления на образцы стали 1Х18 H10Т.

Наряду с предлагаемым покрытием на образцы этой же стали производилось нанесение покрытия известного состава [1].

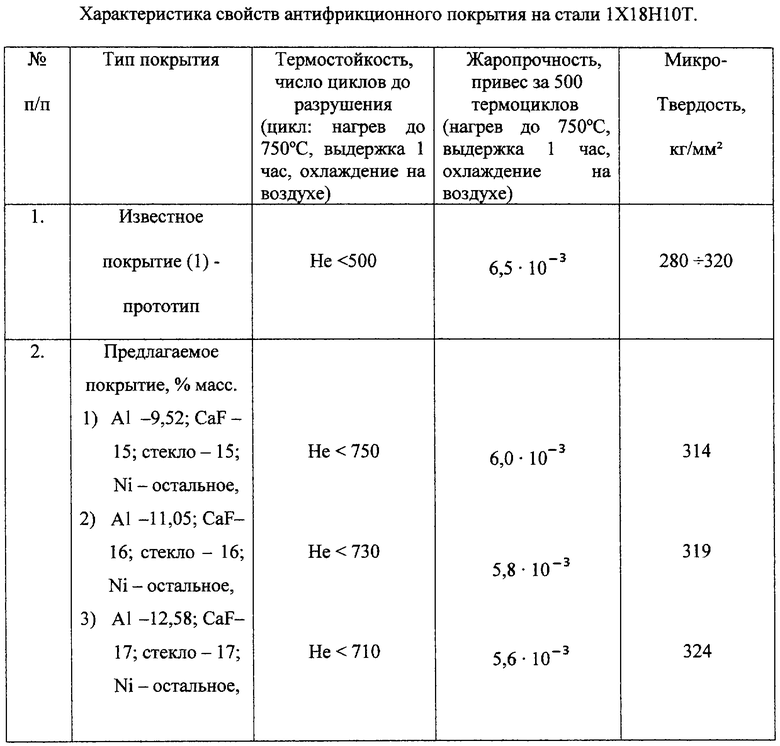

Результаты проверки свойств полученных слоев покрытий представлены в таблице.

Как видно из приведенных в ней результатов, предлагаемый высокотемпературный антифрикционный материал обладает более высокими защитными свойствами, чем ранее известные материалы.

В предложенном материале за счет подбора определенной концентрации алюминия обеспечивается его высокая износостойкость и жаропрочность при температурах до 1100oС.

Источник информации

1. Патент РФ 2026400 C1, C 22 C 19/05, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ПОКРЫТИЯ | 1991 |

|

RU2026400C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАРБИДНОГО БАРЬЕРНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2569610C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| Способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов | 2017 |

|

RU2667191C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1978 |

|

RU722330C |

Изобретение относится к порошковой металлургии, в частности к износостойким покрытиям, имеющим при температуре до 1100o С пониженный коэффициент трения. Предложен высокотемпературный антифрикционный материал покрытия, содержащий, мас. %: алюминий 9,52-12,58; фторид кальция 15-17; стекло 15-17; никель остальное. Техническим результатом является высокая износостойкость и жаропрочность материала при температурах до 1100oС. 1 табл.

Высокотемпературный антифрикционный материал покрытия, содержащий никель, алюминий, фторид кальция и стекло, отличающийся тем, что он содержит указанные ингредиенты в следующем соотношении, мас.%:

Алюминий 9,52-12,58

Фторид кальция 15-17

Стекло 15-17

Никель Остальное

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ПОКРЫТИЯ | 1991 |

|

RU2026400C1 |

| Спеченный антифрикционный материал на основе никеля | 1972 |

|

SU449960A1 |

| Спеченнный антифрикционный материал | 1975 |

|

SU551392A1 |

| US 6318898, 20.11.2001 | |||

| ПСЕВДОИЗОТЕРМИЧЕСКИЙ ХИМИЧЕСКИЙ РЕАКТОР ВЫСОКОГО ДАВЛЕНИЯ | 2004 |

|

RU2356616C2 |

Авторы

Даты

2003-12-27—Публикация

2002-11-28—Подача