Изобретение относится к области машиностроения, в частности к разделу химико-термической обработки сплавов, и может быть использовано, например, для увеличения долговечности лопаток турбин газотурбинных двигателей или стационарных газовых турбин.

Известен способ комплексной химико-термической обработки поверхностей деталей, в частности, методом изотермического напыления с последующей термодиффузионной обработкой (а.с. 494440, МКИ 4 С 23 С 4/12, БИ 45 за 1975 г.) - аналог.

В этом способе для повышения жаростойкости и жаропрочности покрытия перед нанесением покрытия из самофлюсующегося сплава наносят подслой из никеля, кобальта или сплавов на их основе толщиной 10-30% от суммарной толщины покрытия. После нанесения покрытия из самофлюсующегося сплава и после его оплавления до полного растворения подслоя проводят алитирование при температуре 900-950oС на всю толщину до содержания алюминия 5-10%, а затем подвергают алитированию на глубину 60-80 мкм до содержания алюминия 25-50%.

Недостатком данного способа является то, что, незначительно увеличивая жаропрочность и жаростойкость получаемых покрытий, этот способ усложняет процесс нанесения покрытий из-за многоступенчатости операции алитирования.

Известен способ нанесения покрытий на сплавы путем двухстадийной обработки, включающий последовательное нанесение первого слоя покрытия из сплава на основе никеля методом вакуумно-плазменного напыления, второго слоя покрытия на основе алюминия - хромоалитированием и последующую термическую обработку покрытия (патент РФ 2073742, МПК 6 С 23 С 4/08, БИ 5 за 1997 г.) - прототип.

Нанесение первого слоя покрытия на основе никеля осуществляют сплавом следующего состава: хром 28-30%, алюминий 6-8%, тантал 8-10%, иттрий 0,8-1,5%, никель - остальное до 100%. После нанесения второго слоя покрытия на основе алюминия подвергают закалке в вакууме при температуре 1160-1200oС в течение 1-2 часов с последующим отпуском в вакууме при температуре 900-1000oС в течение 1-2 часов.

Недостатком данного способа является низкая стойкость покрытия к газовой коррозии, что может быть приемлемо при работе в условиях низкотемпературной эксплуатации силовых установок с ресурсом до 30000 часов и более, однако при работе в условиях высоких температур, например в турбинах с высоким уровнем нагрузок, покрытия теряют работоспособность на ранних стадиях эксплуатации, задолго до выработки ресурса по условиям газовой коррозии.

Задачей данного изобретения является повышение жаростойкости покрытий к газовой коррозии и повышение жаропрочности покрытий.

Она решается в способе нанесения покрытий на сплавы, который предусматривает последовательное нанесение слоя покрытия на основе никеля, нанесение слоя покрытия на основе алюминия и термическую обработку, причем для нанесения слоя покрытия на основе никеля используют сплав следующего состава: хром 2-30%, алюминий 2-15%, тантал 0,2-20%, вольфрам 0,5-10%, гафний 0,2-6%, иттрий 0,001-5%, кремний 0,1-5%, никель - остальное до 100%, а термическую обработку проводят при температуре Т≤1,05Тзак, где Тзак - температура закалки сплавов, на которые наносят покрытия.

Первый слой покрытия, который наносят с использованием сплава на основе никеля, обычно имеет толщину 10-80 мкм. Нанесение покрытий на основе никеля может быть реализовано довольно большим числом методов, например плазменного напыления, электронно-лучевого напыления, электродугового катодного напыления, магнетронного напыления, вакуумно-плазменной технологии высоких энергий и т.д.

Метод плазменного напыления, при котором покрытие формируется из мелких расплавленных частиц, которые переносятся на поверхность при распылении плазмой проволоки, стержней или из порошка сплава для покрытия. В потоке плазмы частицы порошка нагреваются примерно до 10000 К, расплавленные частицы падают на поверхности деталей, растекаются и кристаллизуются. Покрытие формируется путем последовательной укладки деформирующихся частиц. Плазменное напыление может осуществляться в вакууме или на воздухе. В качестве плазмообразующих газов могут быть использованы аргон, гелий, водород или азот. При использовании этого метода детали нагревают плазменным пистолетом до 550-1100oС. Скорость потока плазменного газа (80% аргона + 20% водорода) достигает 2М. Плотность покрытия достигает 99%. Структура покрытия - субмелкозернистая.

Электронно-лучевое напыление осуществляется испарением сплава покрытия путем бомбардировки его потоком электронов. Испарившийся сплав конденсируется на поверхности детали. Покрытие формируется из парового потока, который состоит из нейтральных атомов. Скорость испарения составляет примерно 7•10-3(г c-1•см2). Скорость роста толщины слоя достигает 250-300 (нм•c-1). Кристаллы покрытия растут преимущественно в направлении, перпендикулярном покрываемым поверхностям, и образуют столбчатую структуру. Для увеличения плотности покрытия его подвергают обработке стеклянными шариками и затем рекристаллизационному отжигу при температуре 950-1000oС.

Лазерное напыление осуществляют с использованием энергии лазера. Скорость роста толщины слоя составляет 5-10 (мм•c-1). Защита от окисления при напылении осуществляется использованием защитных газов, например аргона. Скорость потока частиц при напылении с помощью газового лазера достигает 8-10 (мм•c-1).

Приведенные методы позволяют облегчить процесс управления качественным и количественным составом покрытий, наносимых на сплавы, путем использования предварительно выплавленных слитков сплавов. Однако применение ряда методов, прежде всего электронно-лучевого, плазменного, электродугового катодного напыления слитков сплавов, имеет ряд недостатков, например:

- высокая пористость получаемых покрытий;

- неравномерность толщины покрытий, особенно при нанесении покрытий на детали сложной формы.

Этих недостатков лишены методы нанесения покрытий на основе алюминия, например методы диффузионного нанесения покрытий: газовое или шликерное, или порошковое алитирование, хромоалитирование, алюмосилицирование и т.д.

Новым направлением является создание и нанесение многокомпонентных высокотемпературных покрытий на базе последовательного нанесения покрытий на основе никеля и на основе алюминия.

Поэтому в заявляемом изобретении предлагается покрытие, первый слой которого наносится из сплавов на основе никеля, а второй слой - на основе алюминия. Нанесение второго слоя покрытия на основе алюминия позволяет увеличить содержание алюминия и обеспечить уплотнение покрытия путем устранения дефектов, сопутствующих процессу напыления сплава.

Для выравнивания покрытия по его толщине и формирования преимущественно двухфазной структуры покрытия из β и γ′-фаз проводят термическую обработку покрытия при температуре Т≤1,05Тзак, где Тзак - температура закалки сплавов, на которые наносят покрытие.

Сплав для нанесения покрытия на основе никеля легируют хромом, алюминием, танталом, вольфрамом, гафнием, иттрием и кремнием, что позволяет уменьшить скалывание оксидной пленки при изотермическом окислении.

Основное назначение хрома в сплаве состоит в обеспечении высокой жаростойкости при сравнительно низком содержании алюминия. С этой целью содержание хрома в сплаве должно быть не менее 2%. Такое содержание хрома обеспечивает достаточно высокие барьерные свойства покрытия, предотвращает рассасывание слоя при высокотемпературном окислении. В то же время содержание хрома в сплаве не должно быть выше 30%, так как при чрезмерно высоком содержании хрома заметно снижается сопротивление покрытия высокотемпературному окислению.

Алюминий в первом слое покрытия обеспечивает образование более 65% γ′-фазы в структуре покрытия и повышает однородность состава и структуры при двухстадийном формировании покрытия с последующей термической обработкой. Это позволяет существенно повысить сопротивление высокотемпературному окислению внутренней зоны покрытий и тем самым обеспечивает более высокую долговечность покрытия к газовой коррозии. Заметный эффект от введения алюминия в слой покрытия, с использованием сплава на основе никеля наблюдается при содержании алюминия в сплаве не менее 2%. При содержании алюминия более 15% ухудшается технологичность покрытия, снижается адгезия, повышается концентрация дефектов в указанном слое, которые сохраняются при последующем нанесении слоя покрытия на основе алюминия. В конечном итоге наблюдается снижение защитных качеств покрытия и ухудшение характеристик его долговечности.

Тантал обеспечивает увеличение жаропрочности слоя покрытия путем увеличения прочности атомных связей в структуре покрытия и является эффективным элементом торможения диффузии атомов из сплава в покрытие. Кроме того, тантал повышает сопротивление высокотемпературному окислению, в частности γ′-фазы, особенно при циклическом окислении. Содержание тантала в сплаве меньше 0,2% недостаточно для существенного изменения свойств покрытия, так как сопротивление высокотемпературному окислению изменяется незначительно, в то же время при использовании сплава с указанной совокупностью элементов концентрация тантала свыше 20% приводит к образованию хрупких фаз покрытия, что ухудшает характеристики его долговечности.

Вольфрам вводят в состав сплава для увеличения жаропрочности и жаростойкости слоя, торможения диффузии элементов, снижения температуры перехода покрытия из хрупкого в пластичное состояние при нагревании. Вольфрам содержится в покрытии во вторичных, твердых растворах. Положительный эффект от введения вольфрама достигается при содержании вольфрама в сплаве не менее 0,5%. При содержании вольфрама более 10% образуются топологически плотно упакованные фазы типа μ, что сопровождается резким уменьшением жаростойкости.

Гафний, иттрий и кремний в покрытии обеспечивают повышенную долговечность слоя при изотермическом и циклическом окислении путем улучшения сцепления оксидной пленки с металлическим покрытием как за счет известного "штифтового" механизма, так и за счет связывания примесей серы в тугоплавкие сульфиды и предотвращения тем самым образования полостей, наполненных газообразными оксидами серы, которые вызывают откалывание оксидной пленки в процессе окисления.

Усиление защитных свойств оксидной пленки достигается при введении гафния и кремния, соответственно не менее 0,2% гафния и не менее 0,1% кремния. Чрезмерное содержание гафния более 6% и кремния более 5% нежелательны, так как растворимость элементов в основных фазах покрытия ограничена, а образование дополнительных соединений ухудшает характеристики долговечности покрытия.

Положительный эффект от введения в сплав иттрия наблюдается при содержании иттрия в слое не менее 0,001%. Слишком большое содержание иттрия - более 5% нецелесообразно из-за уменьшения сопротивления высокотемпературному окислению, что связано с заметным увеличением количества оксида иттрия в слое покрытия.

Никель как основа покрытия выбран с целью обеспечения формирования слоя алюминидов никеля, которые обладают более высоким сопротивлением высокотемпературному окислению, по сравнению с алюминидами кобальта или железа.

Для придания покрытию требуемой прочности, а также для получения однородности состава и строения комбинированного покрытия по его толщине проводят термическую обработку покрытия. Термическую обработку покрытия, например диффузионный отжиг, проводят при температуре, не превышающей Т≤1,05Тзак, где Тзак - температура закалки сплавов, на которые наносят покрытия. При температурах термической обработки выше Т наблюдается рост зерна в покрытии, что приводит к уменьшению срока службы покрытий. Ограничение температур термической обработки вводится как из-за роста зерна, так и по причине существенного изменения химического состава покрытия, что связано с возрастающим растворением компонентов покрытия в сплавах и элементов сплавов в покрытии, а также усиливающимся испарением алюминия и хрома с поверхностного слоя покрытия в вакууме и образования структуры γ/γ′ с пониженными характеристиками жаростойкости.

Поскольку понятие "сплавы" принято трактовать как тела, образовавшиеся в результате затвердевания расплавов, состоящих из двух или нескольких компонентов (химически индивидуальных веществ), то в понятие сплавы могут быть включены и стали. Сплавы могут состоять либо только из металлов, либо из металлов с небольшим содержанием неметаллов (например, чугун и сталь - сплав железа с углеродом) - это металлические сплавы (см. Большой энциклопедический политехнический словарь. //Под редакцией А.Ю. Ишлинского. Научное издательство "Большая Российская энциклопедия", Москва, 1998 г., стр. 498).

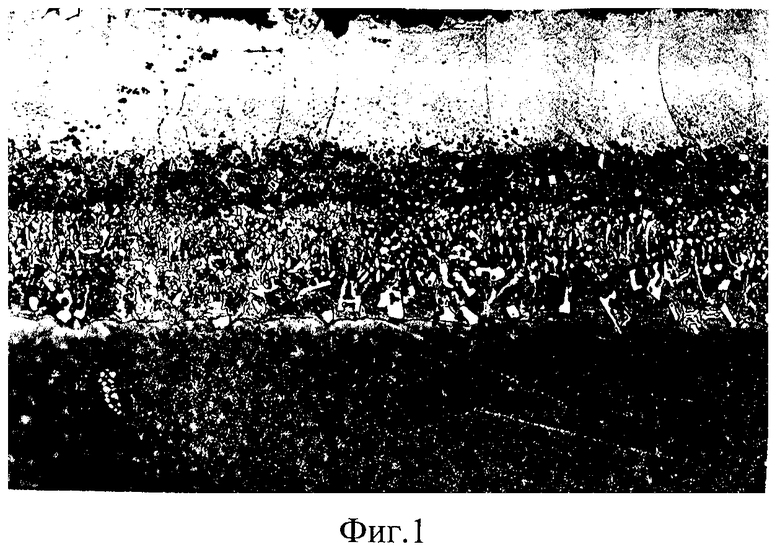

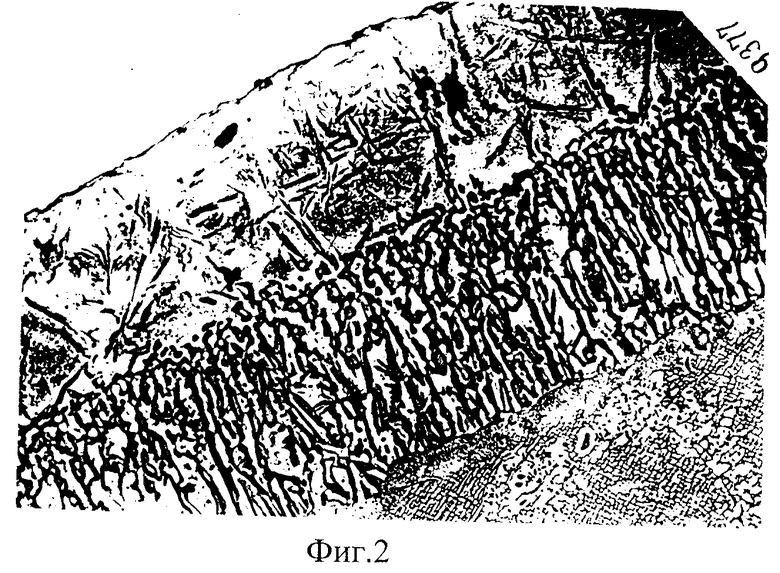

На фиг.1 и фиг.2 приведены структуры комбинированных покрытий на сплавах ЖС32 и ЖС6У.

Примеры нанесения комбинированного защитного покрытия на сплавы ЖС32, ЖС26, ЖС6Ф, ЖС6У:

Пример 1.

Для получения комбинированного покрытия был подготовлен сплав, содержащий: хром 15%, алюминий 15%, тантал 20%, вольфрам 3,6%, гафний 1,8%, иттрий 0,8%, кремний 0,4%, никель - остальное до 100%.

Детали из сплавов ЖС32, ЖС26, ЖС6Ф и ЖС6У нагревали в вакууме до 900oС и наносили методом вакуумно-плазменного катодного напыления слой покрытий из сплава на основе никеля толщиной 10-60 мкм. По структуре полученный слой покрытия содержит легированный γ-твердый раствор на основе никеля и легированные частицы γ′-фазы. Покрытия имеют серый металлический цвет, достаточно высокую плотность и не содержат неметаллических включений. После этого детали подвергали хромоалитированию при температуре 1000oС в течение 12 часов. Затем проводили термовакуумную обработку при температуре 1210oС в течение 1 часа 15 мин. В результате получили комбинированное покрытие с мелкозернистой структурой, состоящее из β и γ′-фаз (фиг.1). Толщины полученных покрытий 20-80 мкм. Прочность покрытий составляла 830-860 МПа, а количество молекул кислорода, связанного в оксид с металлом на 1 м2 площади поверхности за 100 часов при 1150oС (привес жаростойкости покрытия), 8-10 г/м2.

Пример 2.

Для получения комбинированного покрытия был подготовлен сплав. содержащий: хром 15%, алюминий 8%, тантал 10%, вольфрам 3,6%, гафний 1,5%, иттрий 0,6%, кремний 0,3%, никель - остальное до 100%.

На первом этапе проводили вакуумно-плазменное напыление сплава на основе никеля при температуре 900oС в течение 80 минут на детали из сплавов ЖС32, ЖС26, ЖС6Ф и ЖС6У. На втором этапе проводили алитирование при температуре 1000oС в течение 3 часов и последующую термовакуумную обработку при температуре 1080oС в течение 16 часов. В результате получили термообработанные комбинированные покрытия с мелкозернистой структурой, состоящие из β и γ′-фаз (фиг.2). Прочность покрытий составляла 850-880 МПа, а привес жаростойкости покрытий за 100 часов при 1150oС 10-12 г/м2.

Пример нанесения комбинированного защитного покрытия на сталь 10ХН44МВТЮБР.

Пример 3.

Проводили напыление слоя сплава на основе никеля следующего состава, мас. %: никель - основа, хром 15, алюминий 8, тантал 6, вольфрам 4, гафний 2,0, кремний 1, иттрий 0,6 на сталь 10ХН44МВТЮБР. После напыления слоя в вакууме ионно-плазменным способом сталь алитировали при температуре 950oС в течение 3 часов. Затем проводили термическую обработку (закалку в масле и старение), получали покрытие толщиной 65-80 мкм. Структура покрытия представляет собой смесь вторичных твердых растворов, преимущественно с преобладанием моноалюминида никеля. На границе со сталью сформировался тонкий слой из частиц карбидной фазы. Испытание на жаростойкость при температуре 950oС показали высокую сопротивляемость покрытия окислению в воздушной среде (привес жаростойкости 8-10 г/м2 за 200 часов окисления). Прочность покрытия при испытании на чистый изгиб составляет 860-880 МПа.

Приведенные примеры подтверждают достижение технического результата, а именно повышение жаростойкости и жаропрочности покрытий по сравнению с прототипом. Так при нанесении первого слоя покрытия известным из прототипа сплавом на основе никеля следующего состава, мас.%: хром 30, алюминий 8, тантал 10, иттрий 1,5, никель - остальное до 100, нанесении второго слоя покрытия известным из прототипа составом на основе алюминия и последующей термической обработки полученного комбинированного покрытия получали покрытие с привесом жаростойкости покрытий за 100 часов при 1150oС 16-18 г/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213802C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

| СОСТАВ СПЛАВА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2213807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2549784C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2007 |

|

RU2375499C2 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2280096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

Изобретение относится к области машиностроения и может быть использовано, например, для увеличения долговечности лопаток турбин газотурбинных двигателей или стационарных газовых турбин. Изобретение направлено на повышение жаростойкости покрытий к газовой коррозии и повышение жаропрочности покрытий. Способ включает последовательное нанесение слоя покрытия на основе никеля, нанесение слоя покрытия на основе алюминия и термическую обработку, причем для нанесения слоя покрытия на основе никеля используют сплав следующего состава, мас. %: хром 2-30, алюминий 2-15, тантал 0,2-20, вольфрам 0,5-10, гафний 0,2-6, иттрий 0,001-5, кремний 0,1-5, никель - остальное до 100, а термическую обработку проводят при температуре Т≤1,05Тзак, где Тзак - температура закалки сплавов, на которые наносят покрытия. 2 ил.

Способ нанесения покрытий на сплавы, включающий последовательное нанесение слоя покрытия с использованием сплава на основе никеля, нанесение слоя покрытия на основе алюминия и термическую обработку, отличающийся тем, что при нанесении слоя покрытия на основе никеля используют сплав следующего состава, мас. %: хром 2-30, алюминий 2-15, тантал 0,2-20, вольфрам 0,5-10, гафний 0,2-6, иттрий 0,001-5, кремний 0,1-5, никель остальное до 100, а термообработку проводят при температуре Т≤1,05 Тзак, где Тзак - температура закалки сплавов, на которые наносят покрытие.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| US 4055705, 25.10.1977. | |||

Авторы

Даты

2003-10-10—Публикация

2001-09-28—Подача