Изобретение относится к области машиностроения, в частности к изготовлению роторно-пластинчатых двигателей внутреннего сгорания (ДВС), и может быть использовано в любых отраслях народного хозяйства.

Известен роторно-пластинчатый ДВС (см. патент RU 2138992, МКИ F 01 C 1/334, 06.05.1998 г.), содержащий статор (корпус), расположенный в нем ротор с радиальными пазами, в которых установлены пластины, контактирующие своими концами с внутренней поверхностью статора, при этом радиальные пазы выполнены сквозными, проходящими через центр вращения ротора. Пластины выполнены П-образной формы, так что своими пазами входят друг в друга и свободно перемещаются одна относительно другой. Внутренняя поверхность статора в сечении, перпендикулярном оси вращения ротора, выполнена элипсоподобной, обеспечивающей образование между ней, поверхностью ротора и пластинами камер неодинакового объема, при этом длины пластин, проходящих через ось вращения ротора, равны между собой.

Недостатками данного двигателя являются:

- наличие "вредного объема" - объема, образующегося не за счет увеличения поверхности корпуса, ротора и рабочей пластины, а за счет одновременного увеличения площадей, как рабочей, так и соседней следующей за рабочей, создавая последней противодействие, которое увеличивается с увеличением площади пластин, увеличивая тем самым силу трения пластин с ротором, оставляя "рабочую площадь" постоянной. Это приводит к резкому снижению коэффициента полезного действия (кпд) двигателя и его быстрому износу;

- отсутствие возможности связать пластины с ротором двигателя, что при увеличении числа оборотов приводит к увеличению сил трения последних о рабочую поверхность корпуса, что также приводит к ускорению износа двигателя;

- сложность изготовления внутренней рабочей поверхности (корпуса) статора.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является роторно-пластинчатый двигатель (см. патент RU 2171896, МКИ F 01 C 1/334, F 02 B 52/00, 23.12.1999 г.), содержащий корпус, закрытый крышкой. В нем расположен ротор с радиальными пазами, в которых установлены пластины, контактирующие своими поверхностями с поверхностью корпуса и крышки. Рабочее пространство двигателя образовано двумя поверхностями полусфер, входящих одна в другую, имеющих общий центр, но разные радиусы, и диаметральной плоскостью, проходящей через центр полусфер, при этом большая полусфера выполнена в корпусе, а меньшая, с внешней рабочей поверхностью, совместно с диаметральной плоскостью, в крышке, внутренняя поверхность которой выполнена в виде плоскости круга с внешней полусферой в центре. Ротор, расположенный в корпусе двигателя и входящий во внутреннее пространство двигателя, выполнен в виде усеченного шарового сектора с радиальными пазами, проходящими через ось шарового сектора, являющейся осью вращения ротора, при этом вершина шарового сектора ротора совпадает с центром полусфер корпуса и крышки. Поверхность большего внешнего шарового сектора ротора соответствует поверхности большой полусферы, выполненной в корпусе, а поверхность меньшего внутреннего основания шарового сектора ротора соответствует поверхности меньшей полусферы, выполненной в крышке. Ось вращения ротора составляет с диаметральной плоскостью полусфер корпуса и крышки, выполненной в виде плоскости круга в крышке, некоторый угол. Пластины, установленные в пазах ротора, выполнены в виде сферических полуколец, в средней части - в виде пластинчатых дуг, что позволяет им перемещаться относительно ротора и друг друга, при этом центр сферических полуколец пластин совпадает с центром полусфер корпуса и крышки, а так же с вершиной шарового сектора ротора. Их внешние и внутренние поверхности выполнены по радиусам равным соответственно большему и меньшему радиусу сферических поверхностей корпуса и крышки. Каждая пластина для обеспечения возможности перемещения имеет свои размеры пластинчатых дуг в средней части, не равные одни другим. На концах пластин выполнены цилиндрические пазы для установки сухарей (пластин уплотнения) полуцилиндрической формы.

Достоинством данного устройства является то, что достигается некоторое повышение надежности по сравнению с аналогом.

Недостатками данного двигателя являются:

- наличие "вредного объема";

- отсутствие жесткой связи рабочих пластин с ротором;

- отсутствие возможности уменьшения центробежной силы сухарей (пластин уплотнения);

- низкий кпд и продолжительность срока действия.

Решаемая техническая задача состоит в том, чтобы создать такой двигатель, который при сравнительно простом конструктивном исполнении и минимальных материальных затратах на изготовление, применение и обслуживание обеспечивал бы надежную работу с высоким кпд.

Целью предлагаемого решения является повышение кпд и продолжительности срока службы роторно-пластинчатого двигателя, который достигается за счет совокупности конструктивных признаков, таких как жесткая связь пластины ротора с рабочим валом двигателя, уменьшение центробежных сил пластины уплотнения, использование изменяющегося объема цилиндра уплотнителя в качестве смазывающе-охлаждающей системы.

Поставленная техническая задача решается описываемым роторно-пластинчатым ДВС, содержащим корпус, крышки, ротор, пластины ротора и пластины уплотнения, рабочий вал, систему подачи топлива, свечу зажигания, впускное и выпускное окна.

Новым является то, что корпус выполнен цилиндрическим, при этом внутреннее пространство корпуса двигателя с двух сторон закрыто крышками и разделено золотником с радиальным вырезом на два соосных цилиндра, один из которых играет роль компрессора, а второй - роль рабочей камеры, каждый с торцов поджат корпусами подшипников скольжения с наружным диаметром, равным наружному диаметру корпуса, и снабжены цилиндрическими отверстиями, смещенными относительно центральной оси на величину S, причем в эти цилиндрические отверстия запрессованы подшипники скольжения, в которые вставлен цилиндр уплотнения, состоящий из цилиндрической части с днищем и диска с диаметром, равным наружному диаметру цилиндрической части, причем в диске и днище цилиндра уплотнения выполнено центральное отверстие, превосходящее по радиусу суммарную величину смещения S и радиус полого рабочего вала двигателя, при этом крышки выполнены в виде стаканов с центральными отверстиями, ось которых совпадает с осью компрессора и рабочей камеры, в центральные отверстия установлен полый рабочий вал двигателя, снабженный обратными клапанами и жестко установленными пластинами ротора с противовесом, причем на плоскости пластины ротора, взаимодействующей с внутренней рабочей цилиндрической поверхностью корпуса, установлена пластина уплотнения, снабженная механизмом, компенсирующим центробежную силу, расположенным внутри пластины ротора и противовеса, при этом пластина ротора по периметру своими поверхностями взаимодействует с возможностью перемещения с отверстием в цилиндрическом уплотнителе, бобышки которого вставлены в сквозные цилиндрические отверстия, выполненные в диске и днище цилиндра уплотнения со смещением относительно центра цилиндра уплотнения на расстояние S1, равное разности наружного радиуса цилиндра уплотнения и наружного радиуса цилиндрического уплотнителя, которое плотно охвачено по наружному диаметру фиксаторами цилиндра уплотнения, причем цилиндр уплотнения на цилиндрической части снабжен прямоугольным вырезом для пластины ротора, а в корпусах подшипников снабжения, взаимодействующих с золотником, размещены окно выпуска компрессора и окно впуска рабочей камеры, в рабочей камере имеется выпускное окно, максимально приближенное к месту контакта своей рабочей цилиндрической поверхностью с наружной цилиндрической поверхностью цилиндра уплотнения по ходу вращения пластины ротора, и в компрессоре имеется впускное окно, максимально приближенное к месту контакта своей рабочей цилиндрической поверхностью с наружной цилиндрической поверхностью цилиндра уплотнения против хода вращения пластины-ротора, при этом механизм компенсации центробежной силы пластины уплотнения состоит из полого цилиндра, расположенного в проточке пластины-ротора и соединенного штоком с подпружиненным грузиком, находящимся в проточке противовеса, при этом сила поджатия грузика регулируется винтом, причем в полом цилиндре установлена пружина, упирающаяся одним концом в буртики полого цилиндра, а другим - в шайбу штыря пластины уплотнения.

Совокупность отличительных признаков позволяет исключить наличие "вредного объема" и повысить кпд двигателя до 60% и более, жестко связать пластину ротора с рабочим валом двигателя, тем самым уменьшить потери энергии при передаче ее с рабочих пластин на ротор, снизить до нуля действие центробежных сил пластины уплотнения при больших оборотах двигателя. следствием чего является увеличение продолжительности срока службы ДВС, а также упростить смазочно-охладительную систему за счет переменного внутреннего объема цилиндра-уплотнения и исключить использование специальных масляных насосов.

Анализ известных аналогичных решений из патентной и научно-технической литературы позволяет сделать вывод об отсутствии в них признаков, сходных с отличительными признаками в заявленном объекте, то есть о соответствии заявляемого технического решения критерию "изобретательский уровень".

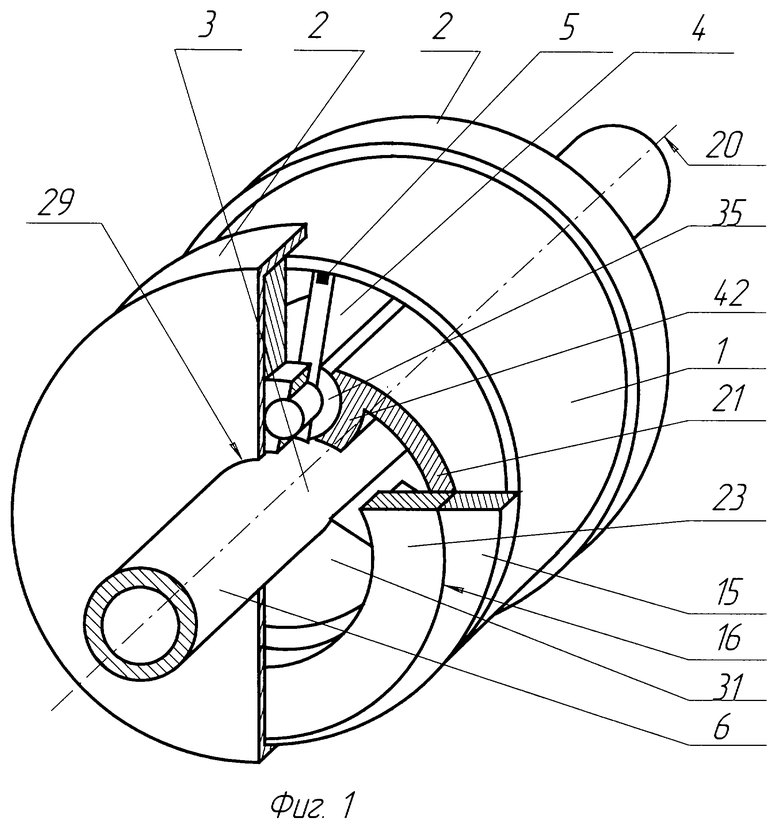

На фиг. 1 изображен общий вид двигателя с частичным продольно-осевым разрезом;

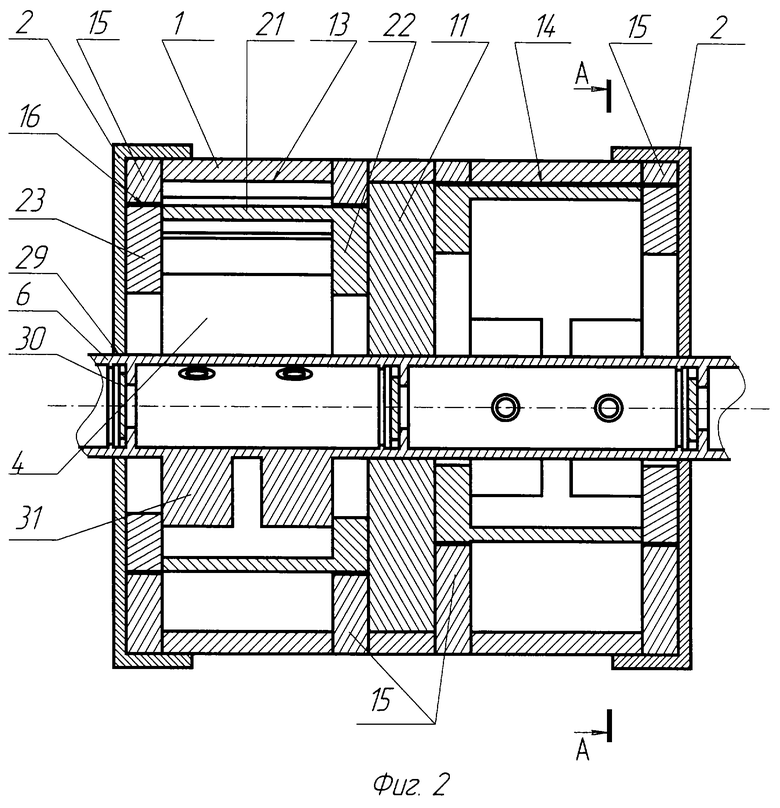

на фиг.2 - продольный разрез двигателя;

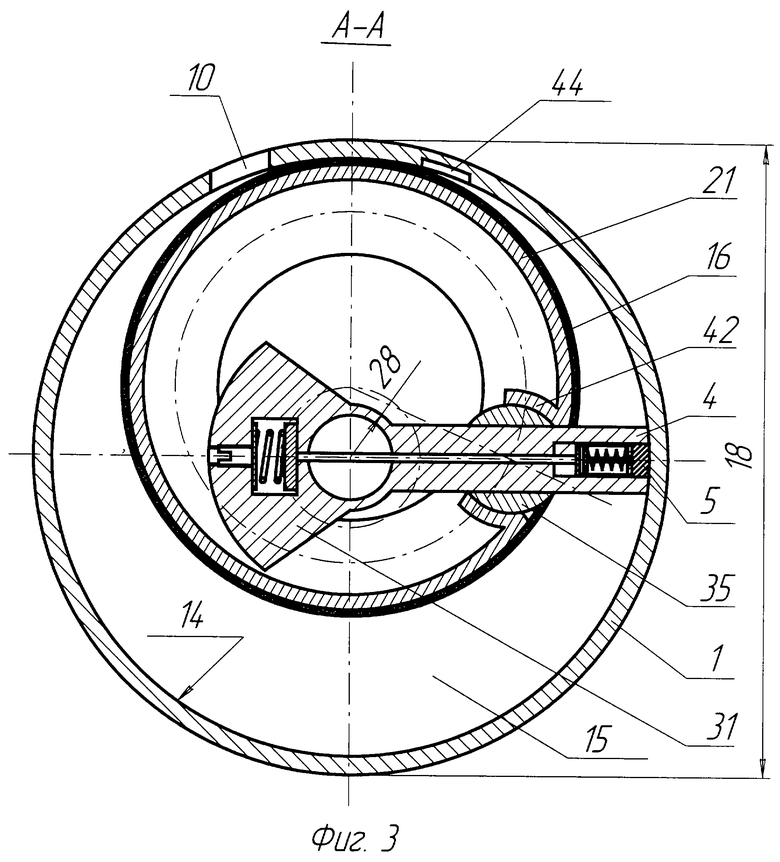

на фиг.3 - поперечный разрез двигателя по сечению А-А в начале рабочего цикла;

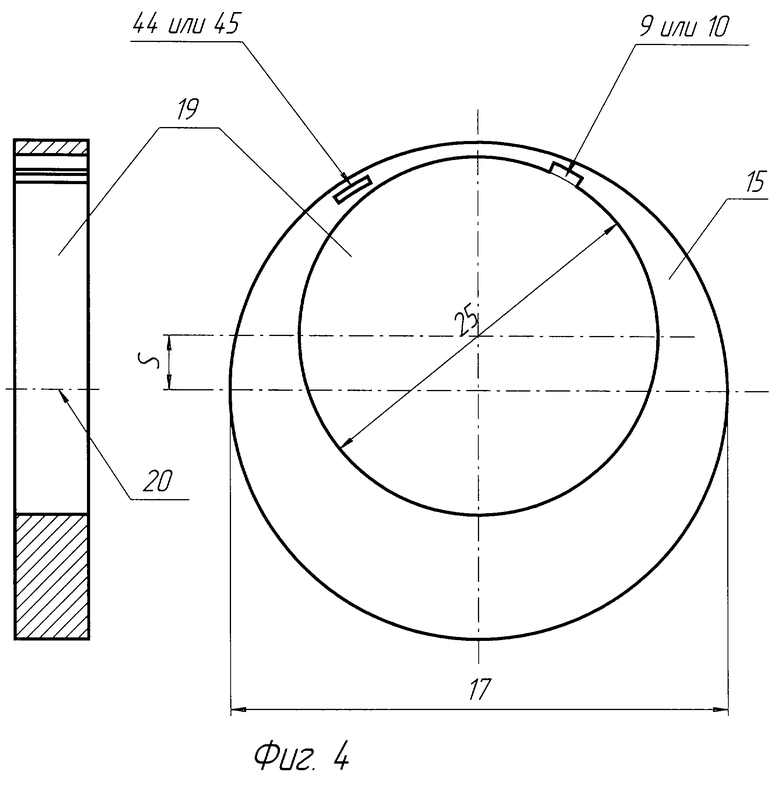

на фиг.4 - корпус подшипника скольжения;

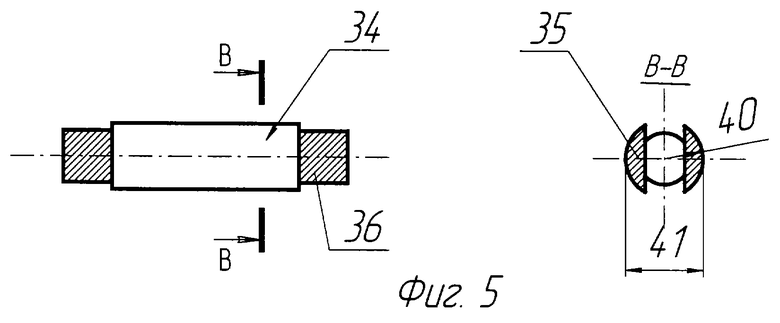

на фиг.5 - цилиндрический уплотнитель и его разрез по сечению В-В;

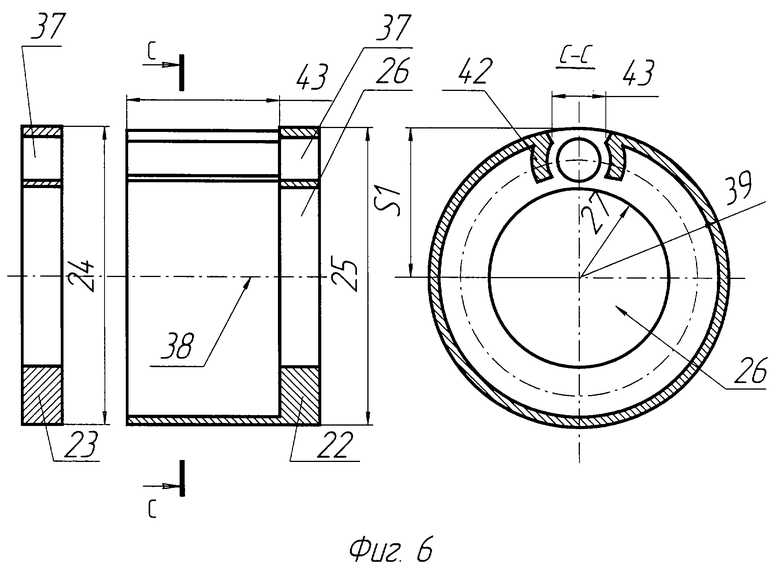

на фиг.6 - поперечный разрез цилиндра уплотнителя его продольное сечение С-С;

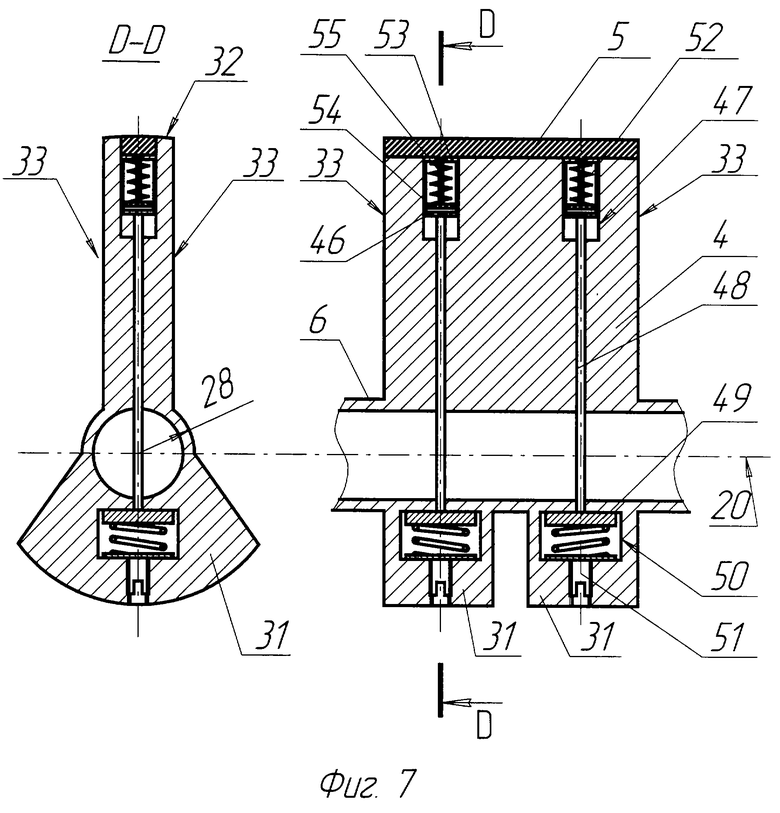

на фиг.7 - продольный и поперечный разрезы пластины ротора с механизмом, компенсирующим центробежную силу;

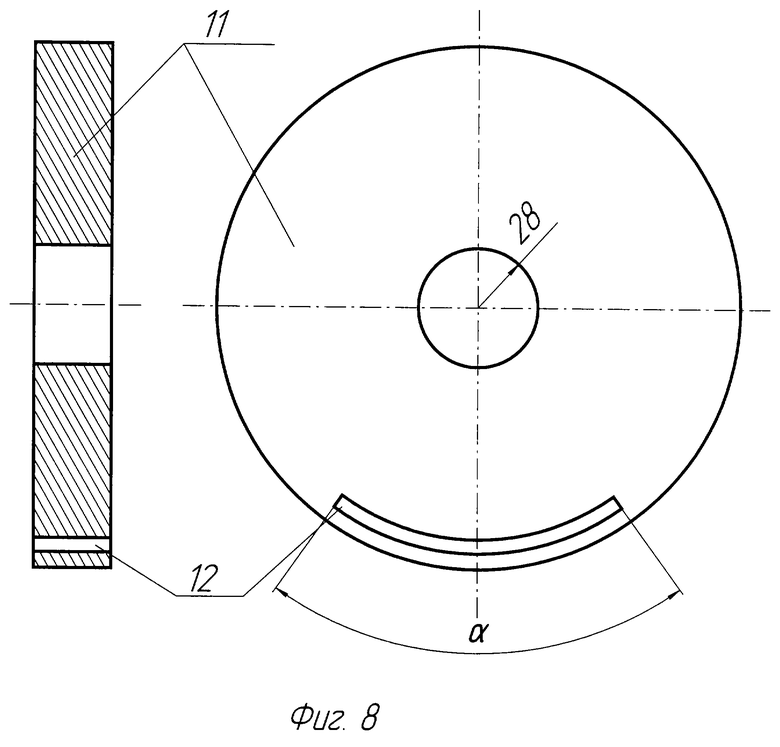

на фиг.8 - золотник с радиальным вырезом;

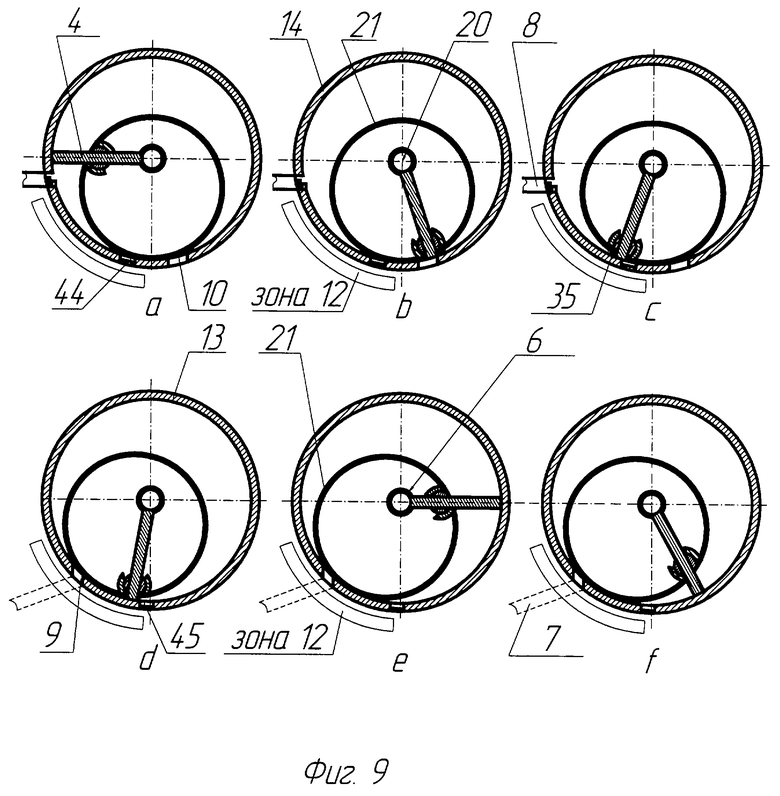

на фиг. 9 - схематично поэтапно показан рабочий цикл двигателя: компрессора и рабочей камеры отдельно.

Устройство содержит корпус 1 (см.фиг.1), крышки 2, ротор 3, пластины ротора 4 и пластины уплотнения 5, рабочий вал 6, систему подачи топлива 7 (см.фиг.9), свечу зажигания 8, впускное 9 и выпускное 10 окна. Корпус 1 (см. фиг. 2) выполнен цилиндрическим. Внутреннее пространство корпуса 1 двигателя с двух сторон закрыто крышками 2 и разделено золотником 11 с радиальным вырезом 12 (см. фиг.8) на два соосных цилиндра 13 и 14 (см.фиг.2), один из которых играет роль компрессора 13, а второй - роль рабочей камеры 14, каждый с торцов поджат корпусами 15 подшипников скольжения 16 с наружным диаметром 17 (см.фиг.4), равным наружному диаметру 18 (см.фиг.3) корпуса 1, и снабжены цилиндрическими отверстиями 19(см.фиг.4), смещенными относительно центральной оси 20 на величину S, причем в эти цилиндрические отверстия 19 запрессованы подшипники скольжения 16(см.фиг.2), в которые вставлен цилиндр уплотнения 21. Цилиндр уплотнения 21 (см. фиг.6) состоит из цилиндрической части с днищем 22 и диска 23 с диаметром 24, равным наружному диаметру 25 цилиндрической части 22. Причем в диске 23 и днище цилиндра уплотнения 21 выполнено центральное отверстие 26, превосходящее по радиусу 27 суммарную величину смещения S (см.фиг.4) и радиус 28 (см.фиг.3) полого рабочего вала 6 двигателя. Крышки 2 (см.Фиг 2) выполнены в виде стаканов с центральными отверстиями 29, ось которых совпадает с осью 20 соосных цилиндров 13 и 14. В центральные отверстия 29 установлен полый рабочий вал 6 двигателя, снабженный обратными клапанами 30 и жестко установленными пластинами ротора 4 (см. фиг. 3) с противовесом 31. На поверхности 32 (см.фиг.7) пластины ротора 4, взаимодействующей с рабочей цилиндрической поверхностью (см.фиг.2) корпуса 1, установлена пластина уплотнения 5. Пластина уплотнения 5 (см.фиг.7) снабжена механизмом, компенсирующим центробежную силу, расположенным внутри пластины ротора 4 и противовеса 31. При этом пластина ротора 4 по периметру своими поверхностями 33 взаимодействует с возможностью перемещения с отверстием 34 (см. фиг. 5) в цилиндрическом уплотнителе 35. Бобышки 36 цилиндрического уплотнителя 35 вставлены в сквозные цилиндрические отверстия 37 (см.фиг.6), выполненные в диске 23 и днище цилиндра уплотнения 21 со смещением относительно центра 38 цилиндра уплотнения 21 на расстоянии S1, равное разности наружного радиуса 39 цилиндра уплотнения 21 и наружного радиуса 40 (см. фиг. 5) цилиндрического уплотнителя 35. Цилиндрический уплотнитель 35 плотно охвачен по наружному диаметру 41 фиксаторами 42 (см.фиг. 6) цилиндра уплотнения 21. Цилиндр уплотнения 21 на цилиндрической части 22 снабжен прямоугольным вырезом 43 для пластины ротора 4 (см.фиг.3). В корпусах 15 (см. фиг.4) подшипников скольжения 16, взаимодействующих с золотником 11 (см.фиг.2), размещены окно выпуска 44 компрессора 13 и окно впуска 45 рабочей камеры 14. В рабочей камере 14 (см.фиг.9) имеется выпускное окно 10, максимально приближенное к месту контакта своей рабочей цилиндрической поверхности с наружной цилиндрической поверхностью 22 (см.фиг.6) цилиндра уплотнения 21 (см.фиг.9 ) по ходу вращения пластины-ротора 4. В компрессоре 13 имеется впускное окно 9, максимально приближенное к месту контакта своей рабочей цилиндрической поверхности с наружной цилиндрической поверхностью 22 (см. фиг. 6) цилиндра уплотнения 21 (см.фиг.9) против хода вращения пластины ротора 4. Механизм компенсации центробежной силы пластины уплотнения 5 (см. фиг. 7) состоит из полого цилиндра 46, расположенного в проточке 47 пластины ротора 4 и соединенного штоком 48 с подпружиненным грузиком 49, находящимся в проточке противовеса 50. Сила поджатая грузика 49 регулируется винтом 51, причем в полом цилиндре 46 установлена пружина 52, упирающаяся одним концом в буртики 53 полого цилиндра 46, а другим - в шайбу 54 штыря 55 пластины уплотнения 5.

Принцип работы двигателя показан на фиг.9:

а, b и с - рабочий цикл рабочей камеры 14;

d, e и f - рабочий цикл компрессора 13.

Причем вращающиеся части компрессора 13 и рабочей камеры 14 жестко присоединены к полому рабочему валу 6, поэтому их вращение происходит синхронно.

Перед запуском двигателя в работу необходимо провернуть рабочий вал 6 (см. фиг.9) на два оборота. На первом обороте происходит процесс всасывания в компрессор 13 (см. фиг.9, d, е и f) топливно-воздушной смеси через систему подачи топлива 7 (на фиг.9, d, е и f система подачи топлива 7 показана условно) и впускное окно 9, а на втором - ее сжатие и перепуск в рабочую камеру 14 через окна выпуска 45 и впуска 44 и радиальный вырез 12 (см. фиг.8) золотника 11. Величина α радиального выреза 12 определяет степень сжатия топливно-воздушной смеси в компрессоре 13 (см. фиг.9). На фиг.9 схематично показана зона 12, где переходит перепуск из компрессора 13 в рабочую камеру 14. Одновременно с перепуском в начальный период происходит продувка компрессора 13 и рабочей камеры 14. После поступления топливно-воздушной смеси в рабочую камеру 14 (см. фиг. 9, а) происходит ее воспламенение при помощи свечи зажигания 8 - способы воспламенения могут быть различными, что означает начало рабочего хода. Давление, возникшее от сжигания топливно-воздушной смеси, действует на выступающую из цилиндра уплотнения 21 часть пластины ротора 4 и создает крутящий момент. Крутящий момент поворачивает пластину ротора 4 вокруг оси 20 до окна выпуска 10, при котором воздействие крутящего момента практически равно нулю, что означает конец рабочего хода (см. фиг.9, b). Затем пластина ротора 4 проходит окно выпуска 10 и впускное окно 44 (см. фиг. 9, с) и, при дальнейшем вращении пластины ротора 4, начинается увеличение внутреннего объема рабочей камеры 14, в результате рабочая камера 14 заполняется сжатой топливно-воздушной смесью из компрессора 13 через окна выпуска 45 и впуска 44 и радиальный вырез 12 золотника 11. Компрессор 13 работает синхронно с рабочей камерой 14, положение пластин ротора 4 рабочей камеры 14 и компрессора 13 в рабочем цикле показано на фиг.9: а соответствует положению d, b - е, с - f.

В пластине ротора 4 компрессора 13, после прохождения пластиной ротора 4 впускного окна 9 (см. фиг.9, d) начинается цикл всасывания топливно-воздушной смеси через впускное окно 9 из топливной системы 7. Топливно-воздушная смесь перед пластиной ротора 4, то есть со стороны окна выпуска 45 сжимается в результате уменьшения при вращении пластины ротора 4 внутреннего объема компрессора 13 до прохождения пластиной ротора 4 рабочей камеры 14 окна впуска 44 (см. фиг.9, с и f). Далее сжатая топливно-воздушная смесь через окна 44, 45 и радиальный вырез 12 поступает из компрессора 13 в рабочую камеру 14 до прохождения пластиной ротора 4 компрессора 13 окна выпуска 45 (см фиг.9 от f до d).

При вращении пластины ротора 4 (см. фиг.9) происходит изменение внутреннего объема цилиндра уплотнения 21, площади пластины ротора 4 рабочей камеры 14, на которую воздействует сила, возникающая при воспламенении топливно-воздушной смеси, и объема внутреннего пространства компрессора 13 благодаря тому, что корпуса 15 (см. фиг.3) с подшипниками скольжения 16 благодаря своим цилиндрическим отверстиям 19 (см. фиг.4), смещенными относительно центральной оси 20 на величину S, в которые установлен цилиндр уплотнения 21 (см. фиг.3), благодаря чему при вращении пластины ротора 4 происходит в компрессоре 13 всасывание и сжимание топливно-воздушной смеси, в рабочей камере 14 при сжигании топливно-воздушной смеси - вращение рабочего вала 6, а в цилиндре уплотнения 21 - циркуляция смазочно-охлаждающей жидкости (СОЖ).

На фиг.9 показано: при вращении пластины ротора 4 внутри цилиндрической плоскости 13 или 14 за счет того, что пластина ротора 4 то входит, то выходит из цилиндра уплотнения 21 через цилиндрический уплотнитель 35, в результате внутренний объем цилиндра уплотнения 21 меняется, благодаря чему за счет обратных клапанов 30 (см. фиг.2) происходит процесс циркуляции СОЖ, проходящей через полый рабочий вал 6.

В период подачи топливно-воздушной смеси из компрессора 13 (см фиг.9 от с, f до a, d) в рабочую камеру 14, то есть в период между двумя рабочими ходами вращение рабочего вала 6 происходит за счет кинетической энергии противовеса 31. При недостаточности веса противовесов 31 к рабочему валу 6 может присоединяться маховик (на фиг. не показан), расположенный за пределами двигателя. Вместо маховика и для увеличения суммарной мощности к двигателю может присоединяться точно такой же двигатель с общим рабочим валом 6, но со смещением фазы рабочего хода относительно первого двигателя. Причем количество совмещенных двигателей с общим рабочим валом ограничивается только внутренним объемом пространства, в которое будет устанавливаться двигатель.

Во время вращения пластины ротора 4 (см. фиг.3) возникает центробежная сила, действующая на пластину уплотнения 5, увеличивая силу прижатия пластины уплотнения 5 к цилиндрической плоскости 13 или 14, это приводит к увеличению силы трения в паре пластина уплотнения 5 - цилиндрическая плоскость 13 или 14, что соответственно приводит к снижению КПД. Для исключения этого недостатка применяется механизм компенсации центробежной силы пластины уплотнения 5 (см. фиг.7).

Механизм компенсации центробежной силы пластины уплотнения 5 (см. фиг.7) работает следующим образом: подпружиненный грузик 49 через шток 48 и полый цилиндр 46, расположенный в проточке 47 пластины ротора 4, поджимает пластину уплотнения 5 к цилиндрической плоскости 13 или 14 (см. фиг.2). При вращении рабочего вала 6 (см. фиг.7), под действием центробежных сил грузик 49 стремится сместиться от центральной оси 20, увлекая за собой через шток 48 полый цилиндр 46, который своими буртиками 53 сжимает пружину 52. С другой же стороны пружину 52 поджимает шайба 54, которая через штырь 55 соединена с пластиной уплотнения 5, на которую также действует центробежная сила, направленная от центральной оси 20 и дополнительно прижимающая пластину уплотнения 5 к рабочей цилиндрической поверхности цилиндров 13 или 14 (см.фиг. 2). В результате дополнительное прижатие пластины уплотнения 5 (см.фиг.7) к рабочей цилиндрической поверхности цилиндров 13 или 14 (см.фиг.2) компенсируется силой пружины 53 (см.фиг.7), что приводит к снижению силы трения. При помощи винта 51 регулируется усилие поджатия грузика 49, благодаря чему регулируется величина смещения грузика 49 от центральной оси 20 и как следствие сила сжатия пружины 53, что приводит к возможности регулирования силы прижатия пластины уплотнения 5 к рабочей цилиндрической поверхности цилиндров 13 или 14 (см.фиг.20).

Наличие крышек 2 (фиг.10) позволяет изолировать внутреннее пространство корпуса 1 и зафиксировать рабочий вал 6 относительно центральной оси 20 при помощи центральных отверстий 29, при этом в отверстия 29 могут устанавливаться подшипники (не показаны, любой конструкции в зависимости от суммарной мощности двигателя.

Несанкционированные перетоки топливно-воздушной смеси и СОЖ устраняются уплотнительными элементами (не показаны из-за большого числа возможных вариантов).

Технико-экономическая эффективность прелагаемого роторно-пластинчатого двигателя складывается в результате повышения кпд до 60% и продолжительности срока службы за счет жесткой связи пластины ротора с рабочим валом двигателя, уменьшения центробежных сил пластин уплотнения и использования изменяющегося объема цилиндра уплотнителя в качестве смазывающе-охлаждающей системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННО-ПЛАСТИНЧАТЫЙ КОМПРЕССОР | 2000 |

|

RU2202713C2 |

| ТРЕХСЕКЦИОННЫЙ РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2084661C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ Г.П. КРАЮШКИНА | 2005 |

|

RU2298651C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2198307C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2597708C2 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| ГАЗОВАЯ МАШИНА | 1988 |

|

RU2043518C1 |

| Роторный дизельный двигатель "РДМ" | 2014 |

|

RU2618130C2 |

Изобретение относится к двигателестроению, в частности к роторным двигателям внутреннего сгорания. Техническим результатом является повышение надежности двигателя и его кпд. Сущность изобретения заключается в том, что корпус двигателя выполнен цилиндрическим, при этом его внутреннее пространство с двух сторон закрыто крышками и разделено золотником с радиальным вырезом на соосные компрессор и рабочую камеру, поджатые с торцов корпусами подшипников скольжения с цилиндрическими отверстиями, смещенными относительно центральной оси. В цилиндрические отверстия запрессованы подшипники скольжения, в которые вставлен цилиндр уплотнения, состоящий из цилиндрической части с днищем и диска. Крышки корпуса выполнены в виде стаканов с центральными отверстиями, ось которых совпадает с осью компрессора и рабочей камеры. В центральные отверстия установлен полый рабочий вал двигателя, снабженный обратными клапанами и жестко установленными пластинами ротора с противовесом. Причем на плоскости пластины ротора, взаимодействующей с корпусом, установлена пластина уплотнения, снабженная механизмом, компенсирующим центробежную силу, расположенным внутри пластины ротора и противовеса. 9 ил.

Роторно-пластинчатый двигатель, содержащий корпус, крышки, ротор, пластины ротора и пластины уплотнения, рабочий вал, систему подачи топлива, свечу зажигания, впускное и выпускное окна, отличающийся тем, что корпус выполнен цилиндрическим, при этом внутреннее пространство корпуса двигателя с двух сторон закрыто крышками и разделено золотником с радиальным вырезом на соосные компрессор и рабочую камеру, поджатые с торцов корпусами подшипников скольжения с наружным диаметром, равным наружному диаметру корпуса, снабженными цилиндрическими отверстиями, смещенными относительно центральной оси на величину S, причем в эти цилиндрические отверстия запрессованы подшипники скольжения, в которые вставлен цилиндр уплотнения, состоящий из цилиндрической части с днищем и диска с диаметром, равным наружному диаметру цилиндрической части, причем в диске и днище цилиндра уплотнения выполнено центральное отверстие, превосходящее по радиусу суммарную величину смещения S и радиус полого рабочего вала двигателя, при этом крышки выполнены в виде стаканов с центральными отверстиями, ось которых совпадает с осью компрессора и рабочей камеры, в центральные отверстия установлен полый рабочий вал двигателя, снабженный обратными клапанами и жестко установленными пластинами ротора с противовесом, причем на плоскости пластины ротора, взаимодействующей с корпусом, установлена пластина уплотнения, снабженная механизмом, компенсирующим центробежную силу, расположенным внутри пластины ротора и противовеса, при этом пластина ротора по периметру своими поверхностями взаимодействует с возможностью перемещения с отверстием в цилиндрическом уплотнителе, бобышки которого вставлены в сквозные отверстия, выполненные в диске и днище цилиндра уплотнения со смещением относительно центра цилиндра уплотнения на расстояние S1, равное разности наружного радиуса цилиндра уплотнения и наружного радиуса цилиндрического уплотнителя, которое плотно охвачено по наружному диаметру фиксаторами цилиндра уплотнения, причем цилиндр уплотнения на цилиндрической части снабжен прямоугольным вырезом для пластины ротора, а в корпусах подшипников скольжения размещены окно выпуска компрессора и окно впуска рабочей камеры, в рабочей камере имеется выпускное окно, максимально приближенное к месту контакта с наружной цилиндрической поверхностью цилиндра уплотнения по ходу вращения пластины ротора, а в компрессоре имеется впускное окно, максимально приближенное к месту контакта с наружной цилиндрической поверхностью цилиндра уплотнения против хода вращения пластины ротора, при этом механизм компенсации центробежной силы пластины уплотнения состоит из полого цилиндра, расположенного в проточке пластины ротора и соединенного штоком с подпружиненным грузиком, находящимся в проточке противовеса, при этом сила поджатия грузика регулируется винтом, причем в полом цилиндре установлена пружина, упирающаяся одним концом в буртики полого цилиндра, а другим - в шайбу штыря пластины уплотнения.

| US 4638776 А, 27.01.1987 | |||

| СПОСОБ СМЕСЕОБРАЗОВАНИЯ В РОТОРНОМ ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2095592C1 |

| КОЛОВРАТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2123123C1 |

| US 3764241 А, 09.10.1973 | |||

| АВТОЭМИССИОННЫЙ УЗЕЛ | 1995 |

|

RU2094890C1 |

| US 3707340 А, 26.12.1972 | |||

| ВОДОСБРОСНОЕ СООРУЖЕНИЕ НАКОПИТЕЛЯ ТВЕРДЕЮЩИХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2411321C1 |

Авторы

Даты

2003-12-27—Публикация

2002-02-26—Подача