Настоящее изобретение относится к изолирующему составу для кабелей связи, которые содержат изолированные медные жилы и используются для передачи данных, видеосигнала или речевого сигнала. В частности, настоящее изобретение относится к изолирующему составу для проводов передачи данных, входящих в состав кабелей связи, например одинарных телефонных проводов и коаксиальных кабелей.

Кабели связи во многих случаях включают в себя совокупность одинарных телефонных проводов, окруженную оболочкой. Количество одинарных телефонных проводов может варьироваться от нескольких единиц в кабеле передачи данных до примерно тысячи в телефонном кабеле. Оболочка, окружающая жгут одинарных телефонных проводов состоит, по меньшей мере, из одного слоя и может состоять из двух слоев - слоя внутренней оболочки и слоя наружной оболочки. В целях дополнительной защиты и изоляции одинарных телефонных проводов пустоты между одинарными телефонными проводами и оболочкой, например, в телефонных кабелях могут быть заполнены наполнителем, например вазелином. Каждый одинарный телефонный провод обычно состоит из одной медной однопроволочной жилы толщиной 0.4-0.5 мм, окруженной изолирующим слоем толщиной 0.15-0.25 мм. Таким образом, полная толщина одинарного телефонного провода составляет примерно 0.7-1.0 мм.

Другой тип кабеля для передачи данных - это так называемый коаксиальный кабель, в котором центральная медная жила толщиной обычно от 0.5 до 2 мм окружена изолирующим слоем толщиной до 2 мм, поверх которого расположен коаксиальный металлический экран, в свою очередь, окруженный наружной оболочкой.

Изолирующий состав, отвечающий настоящему изобретению, предусмотрен в качестве изолирующего слоя одинарных телефонных проводов, а также коаксиальных кабелей, но для простоты изобретение будет объяснено и проиллюстрировано применительно только к одинарным телефонным проводам. В целом, к коаксиальному кабелю предъявляются практически такие же требования, как и к одинарному телефонному проводу.

Изолирующий слой, окружающий каждую одинарную телефонную жилу, обычно содержит полиэтиленовый состав с плотностью от средней до высокой. Изолирующий слой может быть сплошным, пенообразным или комбинированным, например пенообразным с наружной плотной поверхностью или пенообразным с внутренней и наружной плотными поверхностями. Вспенивание полимерного состава производят вдуванием газа, например азота, двуокиси углерода, или введением твердого вспенивающего агента, например азодикарбонамида (темп.разл. около 200oС). Структуру "плотная поверхность/пена" создают совместной экструзией двух или трех слоев полимерного состава слоя и вспениванием одного из совместно экструдированных слоев.

К особо важным характеристикам изолирующего слоя одинарного телефонного провода относятся высокая технологичность, высокая термоокислительная стойкость, высокое сопротивление растрескиванию под действием внешних напряжений (СРВН) и хорошая гладкость поверхности. О важности высокой технологичности говорит тот факт, что медную жилу покрывают изолирующим слоем толщиной всего лишь 0.15-0.25 мм со скоростью покрытия вплоть до примерно 2500 м/мин. Кроме того, покрытие должно быть очень однородным, не допускающим обнажения медной жилы, во избежание короткого замыкания, перегрева и других нарушений сигнала. Следствием неоднородности толщины изолирующего слоя является разброс по емкости. Кроме того, одинарные телефонные провода, входящие в состав кабеля связи, часто подвергаются воздействию весьма неблагоприятных температурных условий, и в жарких странах одинарные телефонные провода могут нагреваться до 70-90oС. В целях достижения высокой термостойкости в изолирующий состав обычно добавляют различные стабилизаторы, например термоокислительные стабилизаторы и деактиваторы металла, но в силу дороговизны таких стабилизаторов их использование желательно сокращать или вообще исключить. Кроме того, наполнители, например вазелин, и медная жила во многих случаях оказывают разрушительное воздействие на изоляцию, особенно, когда одинарный телефонный провод нагрет до высоких температур. Чтобы противостоять такому разрушительному воздействию, изолирующий состав должен обладать высоким СРВН. Наконец, изолирующий слой должен обладать высокой гладкостью поверхности во избежание образования пыли при скручивании одинарных телефонных проводов.

Из вышесказанного следует, что изолирующий слой одинарных телефонных проводов подвергается воздействию самых разных условий среды и нагрузок и должен проявлять сочетание весьма конкретных и подчас мало совместимых свойств, относящихся, в частности, к технологичности, термоокислительной стойкости и СРВН. Улучшение одного или нескольких из этих параметров и снижение количества стабилизирующих добавок весьма желательно и явилось бы важным техническим достижением.

В этой связи заметим, что из WO 97/03124 известен бимодальный состав оболочки кабеля. Этот состав оболочки кабеля состоит из мультимодальной смеси полиолефинов, полученной полимеризацией, включающей в себя более одной стадии, по меньшей мере, одного α-олефина, имеющей плотность примерно 0.915-0.055 г/см3 и текучесть расплава примерно 0.1-3.0 г/10 мин, причем упомянутая смесь полиолефинов содержит, по меньшей мере, первый и второй полиолефины, из которых первый имеет плотность и текучесть расплава либо (а) примерно 0.930-0.975 г/см3 и примерно 50-2000 г/10 мин, либо (b) примерно 0.88-0.93 г/см3 и примерно 0.01-0.8 г/10 мин. Следует подчеркнуть, что этот состав предназначен для применения в качестве изоляции не одинарных телефонных проводов, а оболочки кабеля, т.е. является составом для наружной оболочки кабеля, например оболочки, окружающей вышеупомянутый жгут одинарных телефонных проводов. Требования, предъявляемые к составу оболочки кабеля, отличаются от требований, предъявляемых к изолирующему составу для одинарного телефонного провода. Например, от оболочки кабеля требуется высокая механическая прочность и малая усадка, тогда как технологичность и гладкость поверхности не столь критичны. Для изоляции одинарного телефонного провода, напротив, решающее значение имеют термоокислительная стойкость, СРВН и особенно технологичность. Это различие в требованиях, предъявляемых к свойствам оболочки кабеля и изоляции одинарных телефонных проводов, означает, что состав, оптимизированный для применения в качестве оболочки кабеля, непригоден в качестве изоляции одинарного телефонного провода и наоборот.

Вышеозначенные цели можно достичь посредством кабеля связи, например одинарного телефонного провода или коаксиального кабеля, изолирующий слой которого состоит не из унимодальной полиэтиленовой пластмассы, которая используется в общепринятых изолирующих слоях одинарных телефонных проводов, но образован мультимодальной смесью полиолефинов, имеющей вполне определенные параметры распределения молекулярного веса и сопротивления растрескиванию под действием внешних напряжений (СРВН), а также вполне определенные значения плотности и текучести расплава, характеризующие как смесь полимеров, так и полимерные фракции, образующие ее часть.

Итак, настоящее изобретение предусматривает изолирующий состав для кабелей связи, например одинарных телефонных проводов и коаксиальных кабелей, отличающийся тем, что он включает в себя мультимодальную смесь полиолефинов, полученную полимеризацией, включающей в себя более одной стадии, по меньшей мере, одного α-полимера, имеющую плотность примерно 0.920-0.965 г/см3, текучесть расплава (TP2) примерно 0.2-5 г/10 мин, OTP21/2≥60 и сопротивление растрескиванию под действием внешних напряжений (СРВН) по ASTM D 1693 А/10% Igepal не менее 500 часов, при этом упомянутая смесь полиолефинов включает в себя, по меньшей мере, первый и второй полиолефины, из которых первый является либо (а) низкомолекулярным полиолефином, имеющим плотность примерно 0.925-0.975 г/см3 и текучесть расплава (ТP2) примерно 300-20000 г/10 мин, либо (b) высокомолекулярным полиолефином (MB), имеющим плотность примерно 0.880-0.950 г/см3 и текучесть расплава (TP21) примерно 0.5-20 г/10 мин.

Под "модальностью" полимера понимают характер распределения молекулярного веса полимера, т.е. вид кривой, выражающей количество молекул как функцию молекулярного веса. Если кривая имеет один максимум, полимер называют "унимодальным", а если кривая имеет очень широкий максимум или же два или более максимума, и полимер состоит из двух или более фракций, то его называют "бимодальным", "мультимодальным" и т.п. В дальнейшем, все полимеры, чья кривая распределения молекулярного веса имеет очень широкий максимум или более одного максимума, будем совокупно именовать "мультимодальными".

Изобретение также предусматривает одинарный телефонный провод, включающий в себя жилу, окруженную изоляцией, отличающийся тем, что изоляция содержит состав по любому из пп.1-10.

Кроме того, изобретение предусматривает кабель связи, включающий в себя совокупность одинарных телефонных проводов, каждый из которых включает в себя жилу, окруженную изоляцией, причем упомянутая совокупность одинарных телефонных проводов, в свою очередь, окружена оболочкой, отличающийся тем, что изоляция одинарных телефонных проводов содержит состав по любому из пп.1-10.

Другие отличительные признаки и достоинства изобретения явствуют из нижеприведенного описания и прилагаемой формулы изобретения.

Для облегчения понимания изобретения ниже приведено подробное описание со ссылкой на прилагаемые чертежи, на которых:

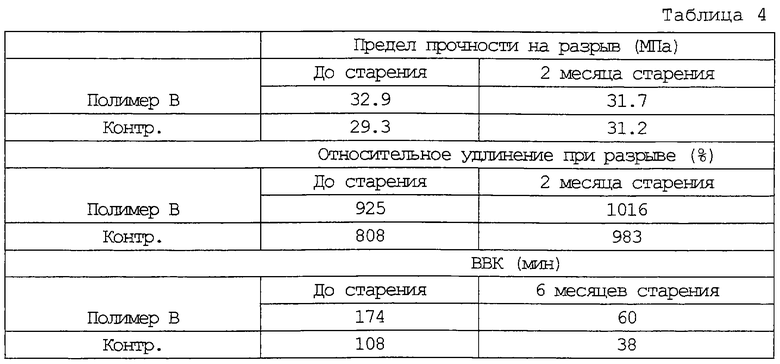

Фиг. 1 - схема поперечного сечения кабеля связи, содержащего одинарные телефонные провода; и

Фиг.2а-d - схемы поперечного сечения одинарных телефонных проводов различных типов.

Согласно вышесказанному, один аспект изобретения относится к кабелю связи, в связи с чем на фиг.1 изображено поперечное сечение кабеля связи. Кабель связи 1 включает в себя совокупность одинарных телефонных проводов 2, окруженную двухслойной оболочкой 3, состоящей из внутренней оболочки 4 и наружной оболочки 5. Пустоты между одинарными телефонными проводами и оболочкой заполнены наполнителем 6, например вазелином. Для простоты на фиг.1 показан кабель, содержащий лишь несколько одинарных телефонных проводов, хотя в действительности количество одинарных телефонных проводов в кабеле может быть значительно больше и доходить до тысячи.

На фиг.2a-2d схематически изображены разные типы одинарного телефонного провода. В общем случае одинарный телефонный провод состоит из металлической жилы 7, обычно представляющей собой одинарную медную проволоку диаметром 0.4-0.5 мм. Металлическая жила окружена изоляцией 8, которая может быть сплошной (фиг. 2а), пенообразной (фиг.2b), пенообразной наружной с плотной поверхностью (фиг.2с) или пенообразной с наружной и внутренней плотными поверхностями (фиг. 2d). Изоляция 8 имеет толщину 0.15-0.25 мм; заметим, что в иллюстративных целях толщина изоляции 8 на фиг.2 преувеличена.

Согласно вышесказанному, отвечающий изобретению изолирующий состав для одинарного телефонного провода отличается тем, что включает в себя мультимодальную смесь полиолефинов, которая характеризуется определенной плотностью и текучестью расплава, а также определенными параметрами распределения молекулярного веса и СРВН. В частности, распределение молекулярного веса состава, отвечающего изобретению, выраженное посредством ОТР21/2, составляет не менее 60, предпочтительно 70-100, а СРВН состава, отвечающего изобретению, составляет не менее 500 часов, предпочтительно 2000 часов, измеренных по ASTM D 1693 А/10% Igepal, что более подробно объяснено ниже. Кроме того, изолирующий состав может включать в себя разнообразные стабилизаторы, например антиоксиданты, деактиваторы металла и т.п., в количествах, диктуемых потребностями конкретного приложения.

Из уровня техники известно, что для производства мультимодальных, в частности бимодальных, полиолефинов, предпочтительно мультимодальных этиленовых пластмасс, используют два или более последовательно соединенных реактора. В качестве примеров публикаций, отражающих уровень техники в данной области, можно упомянуть ЕР 040 992, ЕР 041 796 и WO 92/12182, которые включены в данное описание посредством ссылки в отношении производства мультимодальных полимеров. Согласно этим ссылочным материалам, каждая стадия полимеризации может осуществляться в жидкой фазе, суспензии или газовой фазе.

Согласно настоящему изобретению, основные стадии полимеризации предпочтительно осуществлять как комбинированную суспензионную полимеризацию/газофазную полимеризацию или газофазную полимеризацию/газофазную полимеризацию. Суспензионную полимеризацию предпочтительно проводить в так называемом петлевом реакторе. С точки зрения настоящего изобретения, реактору с баком перемешивания проводить суспензионную полимеризацию в реакторе с баком с перемешиванием не рекомендуется, поскольку такой процесс недостаточно гибок для производства изобретенного состава и сопряжен с проблемами растворимости. В целях производства изобретенного состава с улучшенными характеристиками требуется гибкий процесс. Поэтому предпочтительно производить состав посредством двух основных стадий полимеризации, при помощи комбинации "петлевой реактор/газофазный реактор" или "газофазный реактор/газофазный реактор". Особенно предпочтительно производить состав посредством двух основных стадий полимеризации, таким образом, чтобы первая стадия представляла собой суспензионную полимеризацию в петлевом реакторе, а вторая стадия - газофазную полимеризацию в газофазном реакторе. При необходимости до осуществления основных стадий полимеризации можно проводить преполимеризацию, в ходе которой производится до 20% по весу, предпочтительно 1-10% по весу от общего количества полимеров. В общем случае такой метод позволяет создавать мультимодальную смесь полимеров посредством полимеризации в присутствии катализатора, например хрома, металлоцена или катализатора Циглера-Натта в нескольких последовательно соединенных полимеризационных реакторах. При производстве, скажем, бимодальной этиленовой пластмассы, которая, согласно изобретению, является предпочтительным полимером, первый полиэтилен производят в первом реакторе при определенных условиях, определяющих мономерный состав, давление газообразного водорода, температуру, давление и т.д. После полимеризации в первом реакторе реакционная смесь, включающая в себя полученный полимер, поступает во второй реактор, где происходит дальнейшая полимеризация при других условиях. Обычно в первом реакторе получают первый полимер, характеризующийся высокой текучестью расплава (малым молекулярным весом) со средним или малым добавлением сомономера или вовсе без добавления, тогда как во втором реакторе получают второй полимер, характеризующийся низкой текучестью расплава (большим молекулярным весом) с более высоким добавлением сомономера. При сополимеризации этилена в качестве сомономера обычно используют другие олефины, в состав которых входит до 12 атомов углерода, например α-олефины, имеющие в своем составе 3-12 атомов углерода, в частности пропилен, бутилен, 4-метил-1-пентилен, гексилен, децилен и т.д. Полученный конечный продукт состоит из однородной смеси полимеров, произведенных в обоих реакторах, при этом разные кривые распределения молекулярного веса этих полимеров вместе образуют кривую распределения молекулярного веса, имеющую широкий максимум или два максимума, т.е. конечный продукт является бимодальной смесью полимеров. Поскольку мультимодальные, в особенности бимодальные, полимеры, предпочтительно полиэтилены, и их производство известны из уровня техники, мы не приводим их подробного описания, ограничиваясь ссылками на вышеупомянутые патентные заявки.

Следует обратить внимание на то, что при производстве двух или более полимерных компонентов в соответствующем количестве последовательно соединенных реакторов непосредственно определить текучесть расплава, плотность и другие свойства извлеченного материала можно только применительно к компоненту, полученному в первой ступени реактора, или к конечному продукту. Соответствующие свойства полимерных компонентов, полученных в ступенях реактора, следующих за первой ступенью, можно определить лишь косвенно, на основании соответствующих характеристик материалов, вводимых в соответствующую ступень реактора и выводимых из нее.

Хотя мультимодальные полимеры и их производство сами по себе известны, прежде не было известно, что такие смеси мультимодальных полимеров можно использовать в качестве изолирующих составов для одинарных телефонных проводов. Кроме того, прежде не было известно, что используемые в данном случае мультимодальные смеси полимеров характеризуются определенными значениями плотности, текучести расплава, распределения молекулярного веса и СРВН, как того требует настоящее изобретение.

Из вышесказанного следует, что мультимодальная смесь полиолефинов, используемая в качестве состава оболочки кабеля, отвечающего настоящему изобретению, предпочтительно является бимодальной смесью полимеров. Предпочтительно также, чтобы вышеописанное производство этой бимодальной смеси полимеров путем полимеризации осуществлялось в различных условиях полимеризации в двух или более последовательно соединенных полимеризационных реакторах. Благодаря достигнутой, таким образом, гибкости в отношении условий реакции наиболее предпочтительно, чтобы полимеризация в петлевом реакторе/газофазном реакторе, газофазном реакторе/газофазном реакторе или петлевом реакторе/петлевом реакторе осуществлялась как полимеризация одного, двух или более моноолефинов, и при этом на разных стадиях полимеризации содержание сомономеров варьировалось. Предпочтительно выбирать условия полимеризации в предпочтительном двухступенчатом процессе таким образом, чтобы на одной стадии, например первой стадии, получать сравнительно низкомолекулярный полимер со средним, низким или, что предпочтительно, нулевым содержанием сомономера, за счет высокого содержания регулятора степени полимеризации (газообразного водорода), а на другой стадии, например второй стадии, получать высокомолекулярный полимер с более высоким содержанием сомономера. Эти стадии можно с равным успехом поменять местами.

Мультимодальная смесь полиолефинов, отвечающая изобретению, предпочтительно является смесью пропиленовых пластмасс или, что наиболее предпочтительно, этиленовых пластмасс. Сомономер или сомономеры, согласно настоящему изобретению, выбирают из группы, состоящей из α-олефинов, в состав которых входит до 12 атомов углерода, что применительно к этиленовой пластмассе означает, что сомономер или сомономеры выбирают среди α-олефинов, имеющих в своем составе 3-12 атомов углерода. Особенно предпочтительны такие сомономеры, как бутилен, 4-метил-1-пентилен, 1-гексилен и 1-октилен.

Термин "этиленовая пластмасса" означает пластмассу на основе полиэтилена или сополимеров этилена с подавляющим содержанием мономера этилена.

Термин "пропиленовая пластмасса" означает пластмассу на основе полипропилена или сополимеров пропилена с подавляющим содержанием мономера пропилена.

Ввиду вышесказанного предпочтительная смесь этиленовых пластмасс, отвечающая настоящему изобретению, состоит из низкомолекулярного гомополимера этилена, смешанного с высокомолеклярным сополимером этилена и бутилена, 4-метил-1-пентилена, 1-гексилена или 1-октилена.

Характеристики отдельных полимеров в смеси полиолефинов, отвечающей изобретению, следует выбирать таким образом, чтобы конечная смесь полиолефинов имела плотность примерно 0.920-0.965 г/см3, предпочтительно примерно 0.925-0.955 г/см3, и текучесть расплава, TP2, примерно 0.2-5.0 г/10 мин, предпочтительно примерно 0.5-2.0 г/10 мин. Согласно изобретению, такими характеристиками обладает смесь полиолефинов, содержащая первый полиолефин с плотностью примерно 0.925-0.975 г/см3, предпочтительно примерно 0.935-0.975 г/см3, и текучестью расплава примерно 300-20000 г/10 мин, предпочтительно примерно 300-2000 г/10 мин и наиболее предпочтительно 300-1500 г/10 мин, и, по меньшей мере, второй полиолефин с плотностью и текучестью расплава, которые обеспечивают вышеуказанные значения плотности и текучести расплава смеси полиолефинов.

Если мультимодальная смесь полиолефинов является смесью двух полиолефинов (первого полиолефина и второго полиолефина), причем первый полиолефин получен в первом реакторе и характеризуется вышеуказанными значениями плотности и текучести расплава, то плотность и текучесть расплава второго полиолефина, полученного во втором реакторе, можно, как было указано выше, определить косвенно, на основании характеристик материалов, подаваемых во вторую реакторную ступень и выводимых из нее.

В том случае, когда смесь полиолефинов и первый полиолефин имеют вышеуказанные характеристики плотности и текучести расплава, согласно расчету, второй полиолефин, производимый на второй стадии, должен иметь плотность порядка 0.880-0.950 г/см3, предпочтительно 0.910-0.950 г/см3, и текучесть расплава (TP21) порядка 0.5-20 г/10 мин, предпочтительно 0.7-10 г/10 мин.

Как было замечено выше, стадии можно менять местами, из чего следует, что, если выходная смесь полиолефинов имеет плотность примерно 0.920-0.965 г/см3, предпочтительно примерно 0.925-0.955 г/см3, и текучесть расплава примерно 0.2-5.0 г/10 мин, предпочтительно примерно 0.5-2.0 г/10 мин, и первый полиолефин, полученный на первой стадии, имеет плотность примерно 0.880-0.950 г/см3, предпочтительно примерно 0.910-0.950 г/см3, и текучесть расплава (TP21), равную 0.5-20 г/10 мин, предпочтительно примерно 0.7-10 г/10 мин, то второй полиолефин, полученный на второй стадии двухступенчатого процесса, должен, согласно вышеупомянутым расчетам, иметь плотность порядка 0.925-0.975 г/см3, предпочтительно 0.935-0.975 г/см3, и текучесть расплава, равную 300-20000 г/10 мин, предпочтительно примерно 300-2000 г/10 мин и наиболее предпочтительно примерно 300-1500 г/10 мин.

Для оптимизации характеристик изолирующего состава для одинарных телефонных проводов, отвечающего настоящему изобретению, весовое соотношение отдельных полимеров в смеси полиолефинов должно быть таким, чтобы нужные свойства, присущие отдельным полимерам, проявлялись и в выходной смеси полиолефинов. Следовательно, процентное содержание отдельных полимеров не должно быть слишком малым, например около 10% по весу или меньше, т.к. в этом случае они не будут вносить заметный вклад в свойства смеси полиолефинов. Если выражаться точнее, предпочтительно, чтобы содержание полиолефина с высокой текучестью расплава (малым молекулярным весом) составляло не менее 25%, но не более 75% от общего веса полимера, что обеспечивает оптимальные свойства конечного продукта.

Предпочтительно выбирать параметры первого и второго полимеров состава, отвечающего изобретению, таким образом, чтобы первый и второй полимеры включали в себя соответственно низкомолекулярный полимер и высокомолекулярный полимер, при этом плотность низкомолекулярного полимера была больше или равна плотности высокомолекулярного полимера, предпочтительно превышала ее не более чем на 0.05 г/см3.

Как было отмечено ранее, технологичность, термоокислительная стойкость и СРВН являются исключительно важными свойствами изолирующего состава, отвечающего изобретению.

Технологичность в данном случае характеризуется скоростью вращения экструдера в об/мин при заданном выходе в кг/ч. Всегда предпочтительно, чтобы скорость вращения винта экструдера в об/мин при заданном выходе была как можно меньше (в примерах используется одновинтовой экструдер типа Нокиа-Майлефер с отношением L/D, равным 24/1 и диаметром 60 мм, работающий при 240oС и покрывающий одинарную медную проволоку толщиной 0.5 мм изолирующим составом с линейной скоростью 510 м/мин, в результате чего при заданном выходе 16 кг/ч образуется изоляция толщиной 0.24 мм. Удовлетворительная технологичность также означает, что экструдированная изоляция одинарного телефонного провода должна быть однородна по толщине. Для количественного выражения этого свойства используют разброс по диаметру или разброс по емкости одинарного телефонного провода и/или разброс по давлению в экструдере при изготовлении одинарного телефонного провода. Эти разбросы должны быть как можно меньше, в частности разброс по диаметру/емкости не должен превышать примерно 3%, предпочтительно примерно 2%, наиболее предпочтительно примерно 1%, а разброс по давлению в экструдере не должен превышать примерно 2%, предпочтительно примерно 1%, наиболее предпочтительно 0.5%.

Термоокислительную стойкость измеряют с помощью прибора DSC и количественно выражают как время всасывания кислорода (ВВК) в минутах в алюминиевой чашке при 200oС при пропускании O2, равном 80 мл/мин. Все сравниваемые образцы имеют одинаковое содержание присадок.

Сопротивление растрескиванию под действием внешних напряжений (СРВН), т. е. устойчивость полимера к образованию трещин под воздействием механических напряжений и реагента, а именно поверхностно-активного вещества, определяют в соответствии с ASTM D 1693 А, при этом в качестве реагента применялся 10% Igepal СО-630. Результаты выражают в виде процента растрескавшихся стержней-образцов по прошествии заданного времени в часах. F20 означает, например, что по истечении указанного времени растрескались 20% стержней-образцов. Согласно настоящему изобретению, требуется, чтобы СРВН составляла не менее 500 часов, предпочтительно не менее 2000 часов, т.е. 0/500, предпочтительно 0/2000.

Термин "текучесть расплава" (ТР) определен в соответствии с ISO 1133 и эквивалентен прежде использовавшемуся термину "индекс текучести расплава". Текучесть расплава, измеряемая в г/10 мин, является показателем текучести, а значит, технологичности полимера. Чем выше текучесть расплава, тем меньше вязкость полимера. Текучесть расплава определяют при 190oС и при разных нагрузках, например 2,1 кг (ТР2; ISO 1133, условие D) или 21 кг (TP21; ISO 1133, условие G). Отношение текучестей расплава - это отношение TP21 к TP2, обозначаемое OTP21/2. Отношение текучестей расплава ОТР21/2, характеризующее распределение молекулярного веса состава, согласно настоящему изобретению, должно быть не менее 60, предпочтительно 70-100.

В целях иллюстрации, но не ограничения, приведем некоторые примеры, облегчающие понимание изобретения.

Пример 1

В полимеризационной установке, состоящей из двух последовательно соединенных газофазных реакторов, в которой используется катализатор Циглера-Натта, производили полимеризацию двух разных бимодальных этиленовых пластмасс (обозначаемых ниже как полимер А и полимер В). Процессы полимеризации проводили таким образом, что высокомолекулярную полимерную фракцию получали в первом реакторе (Р1), а низкомолекулярную полимерную фракцию получали во втором реакторе (Р2). В качестве контрольного образца использовали унимодальную этиленовую пластмассу (Контр.), которую обычно используют в качестве изоляции одинарного телефонного провода.

Для полимеров А и В и Контр. определяли характеристики материала, а именно текучесть расплава, плотность, термоокислительную стойкость и СРВН. Результаты приведены в таблице 1.

Результаты, приведенные в таблице 1, свидетельствуют о том, что изолирующий состав для одинарного телефонного провода, отвечающий изобретению (полимер А и В), обладает значительно более высокими показателями сопротивления растрескиванию, а также термоокислительной стойкости.

Пример 2

Параметры технологичности полимеров, изученных в примере 1 (полимер А, В и Контр.), были определены, согласно описанному ранее, путем измерения скорости вращения экструдера (в об/мин), разброса по давлению в экструдере и разброса по диаметру изготовляемого одинарного телефонного провода. Одинарный телефонный провод содержал однопроволочную медную жилу диаметром 0.5 мм, а наружный диаметр одинарного телефонного провода составлял 0.98 мм. Линейная скорость составляла 510 м/мин при температуре 240oС. Результаты приведены в таблице 2.

Результаты, приведенные в таблице 2, свидетельствуют о том, что изоляция одинарного телефонного провода, отвечающая изобретению, технологичнее контрольного состава, а именно примерно скорость вращения экструдера повысилась на 20%, разброс по давлению существенно уменьшился, а разброс по диаметру стал несравнимо меньше. Отсутствие разброса по диаметру является важным усовершенствованием и означает, что одинарный телефонный провод не проявляет никакого нежелательного разброса по емкости вследствие неоднородности изоляции.

Пример 3

Механические характеристики полимера В, изученного в примере 1, и контрольного полимера (Контр.), изученного в примере 1, были измерены на гантелях, согласно ISO 527-2, 1993/5А. Гантели были выштампованы с помощью пресс-формы из гранул исследуемых материалов. Гантели подвергали старению в печи, согласно IEC 811-1-2 при 115oС в течение разных промежутков времени. Результаты приведены в таблице 3.

Из таблицы 3 явствует, что полимер В, отвечающий настоящему изобретению, обладает значительно более высокими механическими характеристиками по сравнению с контрольным полимером как первоначально (до старения), так и по окончанию различных интервалов старения.

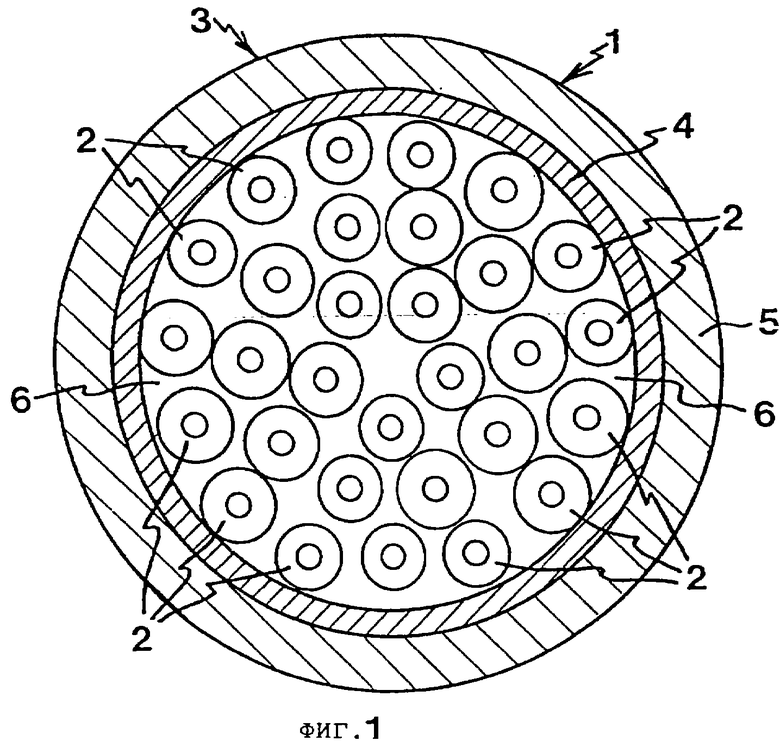

Кроме того, были изготовлены одинарные телефонные провода, в которых в качестве изоляционного слоя использовали полимер В и контрольный полимер (Контр. ), отвечающие примеру 2. Таким образом, одинарные телефонные провода содержали однопроволочную медную жилу диаметром 0.5 мм, окруженную изоляцией толщиной 0.24 мм, выполненную соответственно из полимера В и Контр. Механические характеристики, а именно предел прочности на разрыв и относительное удлинение при разрыве измерили до старения и спустя 2 месяца старения при 110oС. ВВК измерили до старения и спустя 6 месяцев старения при 110oС. Непосредственно перед измерением свойств из одинарных телефонных проводов удалили медную жилу и измерение характеристик проводили на оставшейся изоляции. Результаты приведены в таблице 4.

Из таблицы 4 явствует, что полимер В, отвечающий настоящему изобретению, используемый в качестве изоляции для одинарного телефонного провода, проявляет значительно более высокие характеристики по сравнению с контрольным полимером как первоначально (до старения), так и по окончании старения. Сравнивая таблицу 4 с таблицей 3, можно видеть, что значения предела прочности на разрыв и относительного удлинения при разрыве, характеризующие контрольный полимер, оказываются больше, когда его используют в качестве изоляции одинарного телефонного провода. Это можно объяснить тем, что при использовании полимера в качестве изоляции одинарного телефонного провода он ориентируется в ходе экструзии и эта ориентация полимера обуславливает повышенную прочность на разрыв и увеличение относительного удлинения при разрыве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА, СОДЕРЖАЩАЯ ПОЛИЭТИЛЕН С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К МЕДЛЕННОМУ РОСТУ ТРЕЩИН | 2008 |

|

RU2430288C2 |

| КРОЮЩИЙ СОСТАВ | 1996 |

|

RU2167900C2 |

| ТРУБА ДЛЯ ГОРЯЧИХ ТЕКУЧИХ СРЕД | 2002 |

|

RU2282644C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ТРУБ | 2001 |

|

RU2271373C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СУБСТРАТ С ПОКРЫТИЕМ ИЗ НЕЕ | 2004 |

|

RU2333924C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ | 1996 |

|

RU2137788C1 |

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| МНОГОМОДАЛЬНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ТРУБ И ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 1999 |

|

RU2223987C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ УЛУЧШЕННОЙ ЛАЗЕРНОЙ ПЕЧАТИ | 2018 |

|

RU2747670C1 |

| ТРУБА, ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ, И ПРИМЕНЕНИЕ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ТРУБ | 2007 |

|

RU2426931C2 |

Раскрыты изолирующий состав для кабелей связи, в частности для передачи данных, видеосигнала или речевого сигнала, одинарный телефонный провод, содержащий изолирующий состав, и кабель связи, который включает в себя совокупность одинарных телефонных проводов, содержащих изолирующий состав. Изолирующий состав включает в себя мультимодальную смесь полиолефинов, полученную полимеризацией, включающей в себя более одной стадии по меньшей мере одного α-олефина, имеющую плотность примерно 0,920-0,965 г/см3, текучесть расплава (ТР2) примерно 0,2-5 г/10 мин, ОТР21/2≥60 и сопротивление растрескиванию под действием внешних напряжений (СРВН) по ASTM D 1693 А/10% Igepal не менее 500 ч, при этом упомянутая смесь полиолефинов включает в себя по меньшей мере первый и второй полиолефины, из которых первый является либо (а) низкомолекулярным полиолефином, имеющим плотность примерно 0,925-0,975 г/см3 и текучесть расплава (TP2) примерно 300-20000 г/10 мин, либо (b) высокомолекулярным полиолефином, имеющим плотность примерно 0,880-0,950 г/см3 и текучесть расплава (ТР21) примерно 0,5-20 г/10 мин. Изобретение позволяет сделать изоляцию с высокой термоокислительной стойкостью, СРВН и высокой технологичностью. 3 с. и 9 з.п. ф-лы, 5 ил., 4 табл.

| RU 21112293 C1, 27.05.1998 | |||

| WO 9703124 A1, 30.01.1997. |

Авторы

Даты

2003-12-27—Публикация

1999-06-08—Подача