ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полиолефиновой композиции, где указанная полиолефиновая композиция содержит полиолефин, технический углерод и УФ-агент (УФ - ультрафиолетовый). Кроме того, настоящее изобретение относится к применению полиолефиновой композиции в качестве внешнего слоя кабеля и способу нанесения печати на внешний слой кабеля.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В области коммуникационных кабелей маркировка необходима для того, чтобы предоставить установщику информацию, чтобы установка была выполнена правильно и эффективно. Для оптоволоконных микрокабелей (кабелей FOC) традиционные методы печати, такие как струйная печать, тиснение и т. д., не подходят, поскольку наружной поверхности микрокабелей недостаточно для обеспечения печати с применением традиционных технологий. Поэтому применение методов лазерной печати приобретает все большее значение. Возросшая потребность в микрокабелях также подтолкнула клиентов к лазерной печати. Одним из преимуществ лазерной печати является то, что такая печать может выполняться с более высокой скоростью линии по сравнению с альтернативами, что увеличивает эффективность затрат. Другое преимущество состоит в том, что лазеро-индуцированная печать не может быть стерта трением или натиранием, в отличие от струйной печати. Однако с технологией лазерной печати возникает проблема создания хорошего контраста между темной оболочкой, заполненной техническим углеродом, и светлой маркировкой. Следовательно, необходимо использовать добавки для лазерной печати (LPA).

ЕР 0 947 352 описывает способ печати с помощью лазерного луча на внутренней стороне однокомпонентной крышки емкости, причем указанная крышка выполнена из пластикового материала, составляющего от 0,10 до 1,5 мас.% поглощающей добавки для лазерного луча.

Для производителей кабелей линейное микширование LPA включает в себя дополнительный этап. Следовательно, существует потребность в полиолефиновой композиции, которая обеспечивает лучшую контрастность лазерных отпечатков и которая не требует каких-либо дополнительных этапов изготовления.

В US 6,207,344 описана композиция смолы, обладающая свойствами лазерной маркировки, включающая поликарбонатную смолу, эффективное количество хромита меди, имеющего структуру шпинели, и до 0,05 мас.% технического углерода, где указанная поликарбонатная смола вспенивается в областях, облученных лазером для формирования светлых разметок на облученных лазером участках на темном фоне.

В ЕР 0 924 095 описан способ маркировки полиолефиновой смолы, который включает облучение YAG-лазером композиции полиолефиновой смолы, содержащей от 0,1 до 1,0 мас.ч. технического углерода на 100 мас.ч. композиции полиолефиновой смолы, где технический углерод имеет средний размер вторичных частиц не менее 150 нм.

Применение полиолефиновых композиций в качестве внешнего слоя кабеля предполагает высокие требования к физическим свойствам композиции, таким как высокая гибкость, низкая усадка и высокое сопротивление растрескиванию под воздействием окружающей среды (ESCR).

Таким образом, все еще существует потребность в полиолефиновой композиции, подходящей для применений в оболочке, в которой требуемые физические свойства сочетаются с превосходной пригодностью для печати путем облучения лазером.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полиолефиновой композиции, где полиолефиновая композиция содержит мультимодальный олефиновый сополимер, технический углерод и УФ-агент; где мультимодальный олефиновый сополимер имеет плотность от 0,915 до 0,960 г/см3, MFR2 от 0,1 до 10 г/10 мин (MFR2 - скорость течения расплава, измеренная под нагрузкой 2,16 кг), где технический углерод в полиолефиновой композиции присутствует в количестве от 0,25 до 1 мас.%, и где полиолефиновая композиция имеет усадку 1 % или ниже. Данная полиолефиновая композиция показала, что отпечаток имеет хороший контраст при лазерной маркировке на высокой скорости, а также обладает отличными усадочными свойствами, а также свойствами УФ выдержки. Полиолефиновая композиция согласно настоящему изобретению может быть применена в качестве внешнего слоя кабеля.

Мультимодальный олефиновый сополимер

Подходящим полиолефином в соответствии с настоящим изобретением является полиолефин, имеющий свойства, требуемые в технической области оболочки, то есть полиолефин, обеспечивающий низкую усадку, составляющей 1 % или ниже, высокое сопротивление растрескиванию под воздействием окружающей среды (ESCR) и низкий модуль изгиба. Таким образом, полиолефин согласно настоящему изобретению предпочтительно имеет следующие свойства ESCR: F10 более 1500 ч, более предпочтительно более 8000 ч; F1 более 700 ч, более предпочтительно более 3000 ч.

Под «модальностью» полимера понимают структуру молекулярно-массового распределения полимера, то есть появление кривой, показывающей количество молекул как функцию молекулярной массы. Если кривая демонстрирует один максимум, полимер называют унимодальным, тогда как если кривая демонстрирует очень широкий максимум или два или более максимумов, а полимер состоит из двух или более фракций, полимер называют бимодальным, «мультимодальным». и т.д. Далее все полимеры, кривая молекулярно-массового распределения которых очень широкая или имеет более одного максимума, совместно упоминается как «мультимодальные».

«Скорость течения расплава» (MFR) полимера определяется в соответствии с ISO 1133, условие 4. Скорость течения расплава, которая указана в г/10 мин, является показателем текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

Под «полиэтиленом» или «этиленовым (со)полимером» подразумевается гомополимер или сополимер этилена. Аналогично, под «полипропиленом» или «пропиленовым (со)полимером» подразумевается гомополимер или сополимер пропилена.

Под «полиолефином» подразумевается олефиновый гомополимер или сополимер. Олефиновый мономер предпочтительно выбирают из этилена или пропилена. Сомономер предпочтительно выбирают из α-олефинов, имеющих 3-12 атомов углерода, более предпочтительно 1-бутена, 1-гексена, 4-метил-1-пентена и 1-октена, когда олефиновым мономером является этилен. Когда олефиновым мономером является пропилен, сомономер предпочтительно выбирают из этилена и α-олефинов, имеющих 4-12 атомов углерода, более предпочтительно этилена, 1-бутена, 1-гексена, 4-метил-1-пентена и 1-октена. Полиолефин может быть унимодальным или мультимодальным. Предпочтительно, полиолефин согласно настоящему изобретению является бимодальным.

Ранее известно получение мультимодальных, в частности бимодальных, олефиновых полимеров, предпочтительно мультимодальных этиленовых пластиков, в двух или более реакторах, соединенных последовательно. В качестве примеров данного уровня техники можно упомянуть ЕР 040 992, ЕР 041 796, ЕР 022 376 и WO 92/12182, которые включены в качестве ссылки в отношении производства мультимодальных полимеров. Согласно данным ссылкам каждая из стадий полимеризации может проводиться в жидкой фазе, суспензии или газовой фазе.

Согласно настоящему изобретению основные стадии полимеризации предпочтительно проводят в виде комбинации суспензионной полимеризации/газофазной полимеризации или газофазной полимеризации/газофазной полимеризации. Суспензионная полимеризация предпочтительно проводится в так называемом петлевом реакторе. Применение суспензионной полимеризации в реакторе с мешалкой не является предпочтительным в настоящем изобретении, поскольку такой способ не является достаточно гибким для получения композиции согласно изобретению и включает проблемы растворимости. Чтобы получить композицию согласно изобретению с улучшенными свойствами, требуется гибкий способ. По этой причине предпочтительно, чтобы композиция производилась на двух основных стадиях полимеризации в комбинации петлевого реактора/газофазного реактора или газофазного реактора/газофазного реактора. Особенно предпочтительно, чтобы композиция производилась в двух основных стадиях полимеризации, и в этом случае первую стадию проводят как суспензионную полимеризацию в петлевом реакторе, а вторую стадию проводят как газофазную полимеризацию в газофазном реакторе. Необязательно, основным стадиям полимеризации может предшествовать предварительной полимеризация, и в этом случае получают до 20 мас.%, предпочтительно от 1 до 10 мас.% от общего количества полимеров.

Как правило, данный метод приводит к получению мультимодальной полимерной смеси путем полимеризации с помощью хромового, металлоценового катализатора или катализатора Циглера-Натта в нескольких последовательных полимеризационных реакторах. При получении, скажем, бимодального этиленового пластика, который согласно изобретению является предпочтительным полимером, первый этиленовый полимер получают в первом реакторе при определенных условиях в отношении состава мономера, давления газообразного водорода, температуры, давления и так далее. После полимеризации в первом реакторе реакционная смесь, включающая полученный полимер, подается во второй реактор, где происходит дальнейшая полимеризация в других условиях. Обычно первый полимер с высокой скоростью течения расплава (низкомолекулярный) и с умеренным или небольшим добавлением сомономера или вообще без такой добавки получают в первом реакторе, тогда как второй полимер с низкой скоростью течения расплава (высокомолекулярный) и при большем добавлении сомономера производится во втором реакторе. В качестве сомономера обычно используют другие олефины, имеющие до 12 атомов углерода, такие как α-олефины, имеющие 3-12 атомов углерода, например, пропен, бутен, 4-метил 1-пентен, гексен, октен, децен и т. д. в сополимеризации этилена. Полученный конечный продукт состоит из однородной смеси полимеров из двух реакторов, причем различные кривые распределения молекулярной массы этих полимеров вместе образуют кривую распределения молекулярной массы, имеющую широкий максимум или два максимума, то есть конечный продукт представляет собой бимодальную смесь полимеров. Поскольку мультимодальные и особенно бимодальные полимеры, предпочтительно этиленовые полимеры, и их производство относятся к предшествующему уровню техники, здесь не требуется подробное описание, но имеется ссылка на приведенные выше спецификации.

Здесь следует указать, что при производстве двух или более полимерных компонентов в соответствующем количестве реакторов, соединенных последовательно, это происходит только в случае компонента, полученного на первой стадии реактора, и в случае конечного продукта, что скорость течения расплава, плотность и другие свойства могут быть измерены непосредственно на удаленном материале. Соответствующие свойства полимерных компонентов, получаемых на стадиях реактора после первой стадии, могут быть определены только косвенно на основе соответствующих значений материалов, вводимых и выгружаемых из соответствующих стадий реактора.

Как указывалось выше, предпочтительно, чтобы мультимодальная смесь олефиновых полимеров в композиции оболочки кабеля в соответствии с изобретением представляла собой бимодальную смесь полимеров. Также предпочтительно, чтобы эта бимодальная полимерная смесь была получена полимеризацией, как указано выше, в различных условиях полимеризации в двух или более реакторах полимеризации, соединенных последовательно. Благодаря гибкости в отношении условий реакции, полученных таким образом, наиболее предпочтительно, чтобы полимеризация проводилась в петлевом реакторе/газофазном реакторе, газофазном реакторе/газофазном реакторе или петлевом реакторе/петлевом реакторе, что касается полимеризации одного, двух или более олефиновых мономеров, то различные стадии полимеризации имеют различное содержание сомономера. Предпочтительно, условия полимеризации в предпочтительном двухстадийном способе выбираются таким образом, чтобы сравнительно низкомолекулярный полимер, имеющий умеренное, низкое или, что является предпочтительным, нулевое содержание сомономера, не получают на одной стадии, предпочтительно на первой стадии, вследствие высокого содержания агента переноса цепи (газообразный водород), тогда как высокомолекулярный полимер с более высоким содержанием сомономера получают на другой стадии, предпочтительно на второй стадии. Порядок данных стадий, однако, может быть изменен.

Мультимодальная смесь олефиновых полимеров в соответствии с изобретением может представлять собой смесь пропиленовых пластиков или, что наиболее предпочтительно, этиленовых пластиков. Сомономер или сомономеры в настоящем изобретении выбирают из группы, состоящей из α-олефинов, имеющих до 12 атомов углерода, что в случае этиленового пластика означает, что сомономер или сомономеры выбирают из α-олефинов, имеющих 3-12 атомов углерода. Особенно предпочтительными сомономерами являются бутен, 4-метил-1-пентен, 1-гексен и 1-октен.

Ввиду вышесказанного предпочтительная смесь этиленовых пластиков согласно изобретению состоит из низкомолекулярного этиленового гомополимера, смешанного с высокомолекулярным сополимером этилена и бутена, 4-метил-1-пентена, 1-гексена или 1-октена.

Свойства отдельных полимеров в смеси олефиновых полимеров в соответствии с изобретением должны быть выбраны таким образом, чтобы конечная смесь олефиновых полимеров имела плотность примерно от 0,915 до 0,960 г/см3, предпочтительно примерно от 0,920 до 0,950 г/см3, и скорость течения расплава примерно от 0,1 до 10 г/10 мин, предпочтительно примерно от 0,2 до 2,0 г/10 мин.

Согласно изобретению мультимодальная олефиновая смесь олефиновых полимеров содержит первый олефиновый полимер, имеющий плотность примерно от 0,930 до 0,975 г/см3, предпочтительно примерно от 0,955 до 0,975 г/см3 и скорость течения расплава примерно от 50 до 2000 г/10 мин, предпочтительно примерно от 100 до 1000 г/10 мин и наиболее предпочтительно примерно от 200 до 600 г/10 мин и, по меньшей мере, второй олефиновый полимер, имеющий такую плотность и такую скорость течения расплава, что смесь олефиновых полимеров получает плотность и скорость течения расплава, указанные выше.

Если смесь мультимодальных олефиновых полимеров является бимодальной, то есть представляет собой смесь двух олефиновых полимеров (первый олефиновый полимер и второй олефиновый полимер), первый олефиновый полимер получают в первом реакторе и имеют указанные выше плотность и скорость течения расплава, плотность и скорость течения расплава второго олефинового полимера, который получают на второй стадии реактора, могут, как указано выше, быть косвенным образом определены на основе значений материалов, поступающих на и выводимых из второго реакторная ступень.

В случае, когда смесь олефиновых полимеров и первый олефиновый полимер имеют вышеуказанные значения плотности и скорости течения расплава, расчет показывает, что второй олефиновый полимер, полученный на второй стадии, должен иметь плотность порядка примерно от 0,88 до 0,93 г/см3, предпочтительно от 0,91 до 0,93 г/см3, и скорость течения расплава составляет примерно от 0,01 до 0,8 г/10 мин, предпочтительно примерно от 0,05 до 0,3 г/10 мин.

Как указано выше, порядок стадий может быть обратным, что будет означать, что если конечная смесь олефиновых полимеров имеет плотность примерно от 0,915 до 0,955 г/см3, предпочтительно примерно от 0,920 до 0,950 г/см3, и скорость течения расплава составляет примерно от 0,1 до 3,0 г/10 мин, предпочтительно примерно от 0,2 до 2,0 г/10 мин, и первый олефиновый полимер, полученный на первой стадии, имеет плотность примерно от 0,88 до 0,93 г/см3, предпочтительно примерно от 0,91 до 0,93 г/см3, и скорость течения расплава от 0,01 до 0,8 г/10 мин, предпочтительно примерно от 0,05 до 0,3 г/10 мин, тогда второй олефиновый полимер, полученный на второй стадии двухстадийного способа, должен, согласно расчетам, как указано выше имеют плотность порядка от 0,93 до 0,975 г/см3, предпочтительно примерно от 0,955 до 0,975 г/см3 и скорость течения расплава от 50 до 2000 г/10 мин, предпочтительно примерно от 100 до 1000 г/10 мин и наиболее предпочтительно примерно от 200 до 600 г/10 мин. Этот порядок стадий производства смеси олефиновых полимеров согласно изобретению является менее предпочтительным.

Чтобы оптимизировать свойства полиолефиновой композиции согласно изобретению, отдельные полимеры в смеси олефиновых полимеров должны присутствовать в таком массовом соотношении, чтобы целевые свойства, вносимые отдельными полимерами, также были достигнуты в конечной смеси олефиновых полимеров. В результате отдельные полимеры не должны присутствовать в таких небольших количествах, как, например, примерно 10 мас.% или ниже, чтобы они не влияли на свойства смеси олефиновых полимеров. Более конкретно, предпочтительно, чтобы количество олефинового полимера, имеющего высокую скорость течения расплава (низкомолекулярного), составляло, по меньшей мере, 25 мас.%, но не более 75 мас.% от всего полимера, предпочтительно от 35 до 55 % от общей массы полимера, чтобы оптимизировать свойства конечного продукта.

Описанная выше мультимодальная смесь олефиновых полимеров согласно настоящему изобретению может быть получена другими способами, чем полимеризация в двух или более реакторах полимеризации, соединенных последовательно, даже если это особенно предпочтительно в соответствии с изобретением. В одном альтернативном аспекте изобретения мультимодальную смесь олефиновых полимеров получают путем смешивания в расплавленном состоянии отдельных полимеров с образованием части смеси олефиновых полимеров. Такое смешивание в расплаве предпочтительно вызывается соэкструзией отдельных полимеров, в результате чего получается механическая смесь. Поскольку при таком смешивании в расплаве трудно достичь удовлетворительной гомогенности конечной смеси олефиновых полимеров, этот способ получения мультимодальной смеси олефиновых полимеров является менее предпочтительным, чем вышеуказанный предпочтительный способ, включающий полимеризацию в реакторах полимеризации, соединенных последовательно.

Согласно настоящему изобретению мультимодальный полиэтилен может состоять из низкомолекулярного гомополимера этилена, смешанного с высокомолекулярным сополимером этилена и бутена, 4-метил-1-пентена, 1-гексена или 1-октена.

Другим примером полиолефина, подходящего в настоящем изобретении, является мультимодальный олефиновый сополимер, где сополимер имеет плотность от 0,935 до 0,960 г/см3 и MFR2 от 2,2 до 10,0 г/10 мин, а композиция имеет ESCR по меньшей мере 2000 часов и усадку кабеля 0,70 % или ниже.

Мультимодальный олефиновый сополимер в композиции может представлять собой бимодальную полимерную смесь низкомолекулярного гомо- или сополимера этилена и высокомолекулярного сополимера этилена и сомономера, выбранного из списка, состоящего из 1-бутена, 4-метил-1-пентена, 1-гексена и 1-октена. Более удобно, мультимодальная смесь олефиновых сополимеров представляет собой бимодальную полимерную смесь низкомолекулярного гомополимера этилена и высокомолекулярного сополимера этилена и 1-бутена.

Мультимодальный олефиновый сополимер, подходящий в настоящем изобретении, может быть получен способом, включающим две основные стадии полимеризации, в присутствии катализатора на носителе MgCl2, полученного в соответствии со способом, включающим этапы: а) получения частиц твердого носителя аддукта MgCl2*mROH; b) предварительной обработки частиц твердого носителя с этапа а) соединением металла группы 13; c) обработки предварительно обработанных твердых частиц с этапа b) соединением переходного металла группы 4-6; d) извлечения твердого каталитического компонента; где частицы твердого носителя контактируют с внутренним органическим соединением формулы (I) или изомерами или их смесями перед обработкой частиц твердого носителя на этапе с)

Формула I

Формула I

и где в формуле (I) R1-R5 являются одинаковыми или разными и могут быть водородом, линейной или разветвленной C1-C8-алкильной группой или C3-C8-алкиленовой группой или два или более из R1-R5 могут образовывать кольцо, два кислородсодержащих кольца являются индивидуально насыщенными или частично ненасыщенными или ненасыщенными, и R в аддукте MgCl2*mROH представляет собой линейную или разветвленную алкильную группу с 1-12 атомами углерода, а m равно 0-6.

Предпочтительно две основные стадии полимеризации представляют собой комбинацию петлевого реактора/газофазного реактора или газофазного реактора/газофазного реактора. Способ может дополнительно включать стадию предварительной полимеризации.

Изобретение также направлено на использование катализатора на носителе MgCl2, полученного в соответствии со способом, описанным выше (также описанным в WO2016097193), при получении композиции оболочки кабеля, как описано в приведенных выше вариантах.

Мультимодальный олефиновый сополимер может иметь MFR2 от 2,5 до 8,0 г/10 мин. Плотность предпочтительно составляет от 0,935 до 0,950 г/см3.

Кроме того, мультимодальный олефиновый сополимер согласно изобретению может иметь MFR5 более 8,0 г/10 мин (MFR5 - скорость течения расплава, измеренная под нагрузкой 5 кг), предпочтительно 9,0 г/10 мин, обычно от 25,0 г/10 мин.

Кроме того, мультимодальный олефиновый сополимер предпочтительно имеет Mw (Средне-массовая молекулярная масса) от 55000 до 95000 или, еще более предпочтительно, от 65000 до 91000. Предпочтительно, мультимодальный олефиновый сополимер имеет Mn (Средне-числовая молекулярная масса) от 6500 до 11000 или преимущественно от 7000 до 10500. Кроме того, мультимодальный олефиновый сополимер предпочтительно имеет MWD (Молекулярно-массовое распределение) от 7 до 12.

Предпочтительно, мультимодальный олефиновый сополимер согласно изобретению имеет MFR5 от 8,0 до 25,0 г/10 мин, Mw от 55000 до 95000, Mn от 6500 до 11000 и MWD от 7 до 12.

Еще более предпочтительно, мультимодальный олефиновый сополимер согласно изобретению имеет MFR5 от 9,0 до 25,0 г/10 мин, Mw от 65000 до 91000, Mn от 7000 до 10500 и MWD от 7 до 12.

Мультимодальный олефиновый сополимер в композиции согласно изобретению может представлять собой бимодальную полимерную смесь низкомолекулярного гомо- или сополимера, предпочтительно гомополимера и высокомолекулярного сополимера; где низкомолекулярный гомополимер этилена имеет более низкую молекулярную массу, чем высокомолекулярный сополимер.

Предпочтительно низкомолекулярный гомо- или сополимер представляет собой этиленовый гомо- или сополимер, предпочтительно этиленовый гомополимер, а высокомолекулярный сополимер представляет собой сополимер этилена и сомономера.

Обычно используемые сомономеры представляют собой олефины, имеющие до 12 атомов углерода, такие как α-олефины, имеющие 3-12 атомов углерода, например пропен, бутен, 4-метил-1-пентен, гексен, октен, децен и т. д. В соответствии с настоящим изобретением сомономер выбран из списка, состоящего из 1-бутена, 4-метил-1-пентена, 1-гексена и 1-октена.

Более удобно, мультимодальный олефиновый сополимер согласно изобретению представляет собой бимодальную полимерную смесь низкомолекулярного гомополимера этилена и высокомолекулярного сополимера этилена и 1-бутена.

Если полимер состоит только из одного типа мономеров, то он называется гомополимером, а полимер, который состоит из более чем одного типа мономеров, называется сополимером. Однако согласно изобретению термин гомополимер охватывает полимеры, которые в основном состоят из одного типа мономера, но могут дополнительно содержать сомономеры в количестве 0,09 мол.% или ниже.

Предпочтительно низкомолекулярный гомо- или сополимер имеет MFR2 от 25,0 до 200,0, предпочтительно от 40,0 до 100,0 г/10 мин.

Плотность низкомолекулярного гомо- или сополимера обычно составляет от 0,930 до 0,975 г/см3.

Высокомолекулярный сополимер предпочтительно имеет плотность от 0,880 до 0,930 г/см3 и MFR2 от 0,001 до 1,0 г/10 мин, предпочтительно от 0,003 до 0,8 г/10 мин.

Предпочтительно, мультимодальный олефиновый сополимер согласно изобретению имеет MFR5 от 8,0 до 25,0 г/10 мин; и олефиновый сополимер представляет собой бимодальную полимерную смесь низкомолекулярного гомо- или сополимера, предпочтительно гомополимера и высокомолекулярного сополимера, где низкомолекулярный гомо- или сополимер имеет плотность от 0,930 до 0,975 г/см3, и MFR2 от 25,0 до 200,0 г/10 мин, предпочтительно от 40,0 до 100,0 г/10 мин.

Специалисту в данной области хорошо известно, как получать мультимодальные, в частности, бимодальные олефиновые полимеры или мультимодальные этиленовые полимеры, в двух или более реакторах, предпочтительно соединенных последовательно. Каждая из стадий полимеризации может проводиться в жидкой фазе, суспензии или газовой фазе.

При производстве, скажем, бимодального гомо- или сополимера обычно первый полимер получают в первом реакторе при определенных условиях в отношении состава мономера, давления газообразного водорода, температуры, давления и так далее. После полимеризации в первом реакторе реакционную смесь, включающую полученный полимер, подают во второй реактор, где происходит дальнейшая полимеризация в других условиях.

Обычно первый полимер с высокой скоростью течения расплава (низкомолекулярный) и с умеренным или небольшим добавлением сомономера или вообще без такой добавки получают в первом реакторе, тогда как второй полимер с низкой скоростью течения расплава (высокомолекулярный) и при большем добавлении сомономера производится во втором реакторе. Порядок этих стадий, однако, может быть изменен. Кроме того, дополнительный реактор может быть использован для получения либо низкомолекулярного или высокомолекулярного полимера, либо обоих.

Согласно настоящему изобретению основные стадии полимеризации предпочтительно проводят в виде комбинации суспензионной полимеризации/газофазной полимеризации или газофазной полимеризации/газофазной полимеризации. Суспензионная полимеризация предпочтительно проводится в так называемом петлевом реакторе.

Композицию предпочтительно получают на двух или трех основных стадиях полимеризации в комбинации петлевого и газофазного реакторов. Особенно предпочтительно, чтобы композицию производили на трех основных стадиях полимеризации, и в этом случае первые две стадии проводят в виде суспензионной полимеризации в петлевых реакторах, где получают гомополимер, а третью стадию проводят в виде газофазной полимеризации в газофазном реакторе, в котором получают сополимер.

Основным стадиям полимеризации может предшествовать предварительная полимеризация, которая может служить для полимеризации небольшого количества полимера на катализаторе при низкой температуре и/или низкой концентрации мономера. Предварительной полимеризацией можно улучшить характеристики катализатора в суспензии и/или изменить свойства конечного полимера.

Полимеризация в нескольких последовательных полимеризационных реакторах предпочтительно осуществляется с помощью катализатора, как описано в WO2016/097193.

Катализатор представляет собой катализатор на носителе MgCl2, полученный по способу, включающему этапы а) получения частиц твердого носителя аддукта MgCl2*mROH; b) предварительной обработки частиц твердого носителя с этапа а) соединением металла группы 13; c) обработки предварительно обработанных твердых частиц на этапе b) соединением переходного металла группы 4-6; d) извлечения твердого каталитического компонента; где частицы твердого носителя контактируют с внутренним органическим соединением с формулой (I) или его изомерами или смесями до обработки частиц твердого носителя на этапе с), и где в формуле (I) R1-R5 являются одинаковыми или различными и могут быть водородом, линейной или разветвленной C1-C8-алкильной группой или C3-C8-алкиленовой группой, или два или более из R1-R5 могут образовывать кольцо, два кислородсодержащих кольца индивидуально насыщены или частично ненасыщены или ненасыщены, и R в аддукте MgCl2*mROH представляет собой линейную или разветвленную алкильную группу с 1-12 атомами углерода, а m равно 0-6.

Обычно дигалогенид магния используется в качестве исходного материала для получения носителя. Твердый носитель, используемый в данном изобретении, представляет собой носитель, где спирт координируется с дигалогенидом Mg, предпочтительно MgCl2. MgCl2 смешивают со спиртом (ROH), а твердый носитель MgCl2*mROH образуют в соответствии с хорошо известными способами. Сферические и гранулированные материалы-носители MgCl2*mROH являются подходящими для использования в настоящем изобретении. Спирт предпочтительно представляет собой этанол. В MgCl2*mROH m равно от 0 до 6, более предпочтительно от 1 до 4, особенно от 2,7 до 3,3.

MgCl2*mROH доступен из коммерческих источников или может быть получен способами, описанными в данной области. Частицы твердого носителя согласно изобретению могут состоять из MgCl2*mROH.

Соединение металла группы 13, используемое на этапе b), предпочтительно представляет собой соединение алюминия. Предпочтительными соединениями алюминия являются хлориды диалкилалюминия или соединения триалкилалюминия, например, хлорид диметилалюминия, хлорид диэтилалюминия, хлорид диизобутилалюминия и триэтилалюминий или их смеси. Наиболее предпочтительно соединение алюминия представляет собой соединение триалкилалюминия, особенно соединение триэтилалюминия.

Соединение переходного металла группы 4-6 предпочтительно представляет собой соединение переходного металла группы 4 или соединение ванадия и более предпочтительно представляет собой соединение титана. Особенно предпочтительно соединение титана представляет собой галогенсодержащее соединение титана. Подходящие соединения титана включают монохлориды триалкоксититана, дихлорид диалкоксититана, трихлорид алкоксититана и тетрахлорид титана. Предпочтительно использовать тетрахлорид титана.

В формуле (I) примерами предпочтительных линейных или разветвленных С1-С8-алкильных групп являются метильная, этильная, н-пропильная, изопропильная, н-бутильная, втор-бутильная, трет-бутильная, пентильная и гексильная группы. Примерами предпочтительных С3-С8-алкиленовых групп являются пентиленовые и бутиленовые группы. Два R1 предпочтительно являются одинаковыми и представляют собой линейные С1-С4-алкильные группы, более предпочтительно метил или этил. R2-R5 одинаковы или различны и предпочтительно представляют собой Н или C1-C2-алкильные группы, или два или более из остатков R2-R5 могут образовывать кольцо. Наиболее предпочтительно, все от R2 до R5 представляют собой Н.

Кроме того, оба кислородсодержащих кольца предпочтительно являются насыщенными или частично ненасыщенными или ненасыщенными. Более предпочтительно оба кислородсодержащих кольца являются насыщенными. Примерами предпочтительных внутренних органических соединений являются 2,2-ди(2-тетрагидрофурил)пропан, 2,2-ди(2-фуран)пропан и их изомеры или их смеси. Наиболее предпочтительно 2,2-ди(2-тетрагидрофурил)пропан (DTHFP) используют с его изомерами. DTHFP обычно представляет собой 1:1 моль/моль диастереомерной смеси D, L-(rac)-DTHFP и мезо-DTHFP.

Молярное отношение внутреннего органического соединения формулы (I)/аддукта MgCl2*mROH, добавленного к каталитической смеси, находится в диапазоне от 0,02 до 0,20 моль / моль, предпочтительно от 0,05 до 0,15 моль/моль.

Соединение Al может быть добавлено к твердому носителю до или после добавления внутреннего органического соединения или одновременно с внутренним органическим соединением к носителю. Наиболее предпочтительно в любом случае m равно 2,7-3,3, ROH представляет собой этанол, соединение алюминия представляет собой триалкильное соединение алюминия, такое как триэтилалюминий, и в качестве внутреннего донора используется 2,2-ди(2-тетрагидрофурил)пропан или 2,2-ди-(2-фуран) пропан, особенно 2,2-ди (2-тетрагидрофурил) пропан или изомеры или их смеси.

Конечный твердый каталитический компонент должен иметь соотношение моль/моль Mg/Ti от 1 до 10, предпочтительно от 2 до 8, особенно от 3 до 7, соотношение моль/моль Al/Ti от 0,01 до 1, предпочтительно от 0,1 до 0,5 и соотношение моль/моль Cl/Ti от 5 до 20, предпочтительно от 10 до 17.

Полученный конечный продукт состоит из однородной смеси полимеров из реакторов, причем различные кривые распределения молекулярной массы этих полимеров вместе образуют кривую распределения молекулярной массы, имеющую широкий максимум или два максимума, то есть конечный продукт представляет собой бимодальную полимерную смесь.

Согласно изобретению предпочтительно, чтобы количество олефинового полимера, имеющего высокую скорость течения расплава (низкомолекулярного), составляло, по меньшей мере, 30 мас.%, но не более 65 мас.% от общей массы полимера, предпочтительно от 35 до 62 % от общей массы полимера. Предпочтительно количество олефинового полимера, имеющего низкую скорость течения расплава (высокомолекулярного), составляет по меньшей мере 35 мас.%, но не более 70 мас.% от общей массы полимера, предпочтительно 38-65 мас.% от общей массы полимера.

Согласно одному варианту осуществления композиция может дополнительно содержать проводящий наполнитель в количестве до 5 мас.% или до 3 мас.% от всей композиции. В качестве наполнителя удобен технический углерод. Предпочтительно сажа добавляется в композицию в маточной смеси на полимерном носителе.

Предпочтительно полиолефиновая композиция согласно изобретению имеет усадку кабеля 0,70 % или ниже, предпочтительно 0,60 % или ниже. Усадка обычно составляет от 0,40 до 0,70 % или предпочтительно от 0,40 до 0,60 %.

Технический углерод

Следует отметить, что в оболочке из FOC предшествующего уровня техники количество технического углерода составляет, по меньшей мере, 2,5 мас.%. Это количество технического углерода необходимо для того, чтобы обеспечить достаточную стабильность слоя оболочки для УФ.

Основная смола, содержащая от 0,25 до 1 мас.% технического углерода, обеспечивает видимую маркировку светлого цвета с хорошим контрастом на темном фоне черного цвета. Считается, что излучение от лазерного луча разлагает технический углерод на летучие компоненты. Данные летучие компоненты, а также поглощение тепла от лазерного луча вспенивают поверхность, которая рассеивает свет и оставляет светлые пятна. Полиолефиновая композиция, содержащая технический углерод в диапазоне от 0,25 до 1 мас.%, демонстрирует превосходные характеристики для лазерной маркировки. При наличии большего количества технического углерода эффективность лазерной маркировки ухудшается, и когда количество технического углерода превышает 1 мас.%, достигается плохая контрастность.

Предпочтительно количество технического углерода в полиолефиновой композиции составляет от 0,25 до 0,75 мас.%, более предпочтительно от 0,25 до 0,5 мас.%.

УФ-агент

Как упомянуто выше, было отмечено, что при загрузке технического углерода ниже 2,5 мас.% может происходить деградация основной смолы внешнего слоя FOC, вызванная УФ-облучением. Настоящее изобретение решает эту проблему, предлагая полиолефиновую композицию, содержащую поглощающий УФ-излучение агент наряду с оптимальным количеством технического углерода. Количество УФ-агента может составлять от 0,1 до1 мас.%, предпочтительно от 0,2 до 0,5 мас.% и наиболее предпочтительно от 0,2 до 0,3 мас.%. Подходящими УФ-агентами являются бензоаты, триазолы, триазины или затрудненные амины. В частности, смесь равных количеств диметилсукцинатного полимера с 4-гидрокси-2,2,6,6-тетраметил-1-пиперидинэтанолом и поли[[6 [(1,1,3,3-тетраметилбутил) амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имино]]) (Tinuvin 783 FDL, полученный от BASF), может использоваться в качестве УФ-агента. УФ-агент добавляется для того, чтобы компенсировать недостаток технического углерода.

Другие добавки

Полиолефиновая композиция согласно настоящему изобретению может дополнительно содержать антиоксидант, такой как стерически затрудненный фенол, антиоксидант на основе фосфора, антиоксидант на основе серы, антиоксидант на основе азота или их смеси. В частности, смесь равных количеств тетракис (3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата)пентаэритрита и трис(2,4-ди-трет-бутилфенил)фосфита (Irganox B225) может использоваться в качестве антиоксиданта. Антиоксидант может присутствовать в количестве от 0,1 до 1 мас.% в расчете на общее количество полиолефиновой композиции.

Полиолефиновая композиция согласно настоящему изобретению может дополнительно содержать антистатик, такой как стеарат кальция, стеарат натрия или стеарат цинка.

Антистатик может присутствовать в количестве от 0,1 до 1 мас.% в расчете на общее количество полиолефиновой композиции.

Согласно настоящему изобретению полиолефиновая композиция может содержать как антиоксидант, так и антистатик.

С применением полиолефиновой композиции согласно настоящему изобретению в качестве внешнего слоя кабеля, в частности кабеля FOC, получают четкую и ясную печать без необходимости добавления усилителей печати, что приводит к превосходному и экономически выгодному процессу производства и устранению недостатков известного уровня техники.

Настоящее изобретение также относится к способу индуцирования печати на внешнем слое кабеля, где внешний слой содержит полиолефиновую композицию, содержащую полиолефин и технический углерод в количестве от 0,25 до 1 мас.%, и в котором печать индуцируется лазерным излучением. Лазер, используемый для настоящего изобретения, представляет собой любой обычный лазер, который можно использовать для индуцирования печати, и это хорошо известно специалисту в данной области. Частота лазера может составлять от 20 до 100 кГц, а мощность может составлять от 2 до 50 Вт, предпочтительно от 3 до 20 Вт, более предпочтительно от 4,65 до 13 Вт.

Настоящее изобретение также относится к внешнему слою кабеля, содержащему полиолефиновую композицию, содержащую полиолефин и технический углерод в количестве от 0,25 до 1 мас.%.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Варианты осуществления изобретения теперь будут описаны посредством примеров со ссылкой на прилагаемые рисунки, из которых:

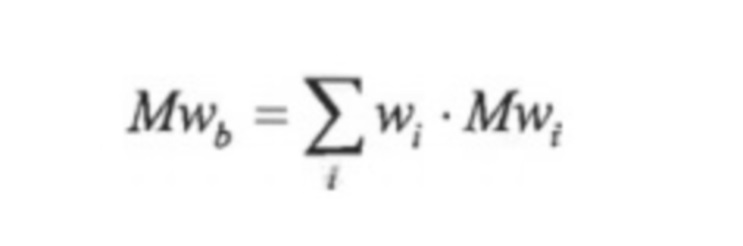

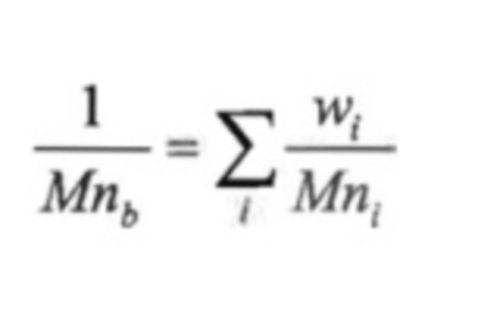

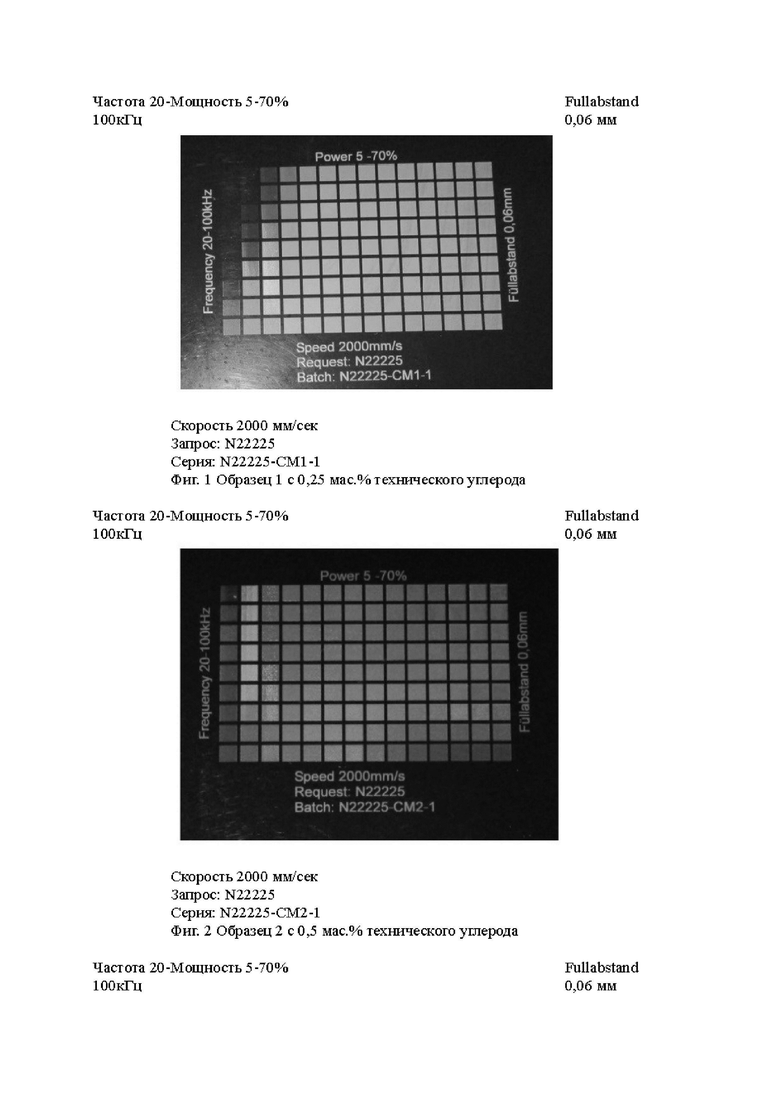

Фиг. 1-4 показывают напечатанные образцы с комбинацией технического углерода и УФ-агента. Количество технического углерода составляет 0,25 мас.% на Фиг. 1, 0,5 мас.% на Фиг. 2, 0,75 мас.% на Фиг. 3 и 1 мас.% на Фиг. 4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1. Материалы

PE1 представляет собой поли (этилен-со-(1-бутен)) сополимер с 39 % добавки технического углерода

PE2 представляет собой бимодальный полиэтилен высокой плотности. Сравнительный PE3 представляет собой черный бимодальный полиэтилен высокой плотности. Свойства PE2 и PE3 приведены в таблице 1.

Таблица 1. Свойства базовой смолы РЕ2 в образцах 1-4

Антиоксидант представляет собой Irganox B225, полученный от BASF.

Антистатик представляет собой Ceasit SW (стеарат кальция), полученный от Baerlocher. УФ-агентом является Tinuvin 783 FDL, полученный от BASF.

2. Способы

Содержание наполнителя

Количество технического углерода измеряется путем сжигания материала в трубчатой печи в атмосфере азота. Образец взвешивается до и после сгорания. Температура сгорания составляет 550 °С. Результат основан на одном измерении. Способ соответствует ASTM D1603.

Количество технического углерода также может быть определено с использованием FT IR спектроскопии, что хорошо известно специалисту в данной области.

Содержание сомономера

Количественная спектроскопия ядерного магнитного резонанса (ЯМР) используется для количественного определения содержания сомономера в полимерах.

Количественные 13С{1Н} ЯМР-спектры записывают в расплавленном состоянии с использованием ЯМР-спектрометра Bruker Advance III 500, работающего при 500,13 и 125,76 МГц для 1Н и 13С соответственно. Все спектры записываются с использованием оптимизированной 13C головки датчика с 7-миллиметровым вращением под магическим углом (MAS) при температуре 150 °C с использованием газообразного азота для всей пневматики. Примерно 200 мг материала упаковывают в циркониевый MAS-ротор с внешним диаметром 7 мм и вращают с частотой 4 кГц. Данная установка выбрана главным образом для высокой чувствительности, необходимой для быстрой идентификации и точного количественного определения (Klimke et al., Macromol. Chem. Phys. 2006; 207: 382; Parkinson et al., Macromol. Chem. Phys. 2007; 208: 2128; Castignolles. et al., М., Polymer 50 (2009) 2373).

Стандартное одноимпульсное возбуждение используется с использованием переходного NOE с короткими задержками повторного цикла, равными 3 с (Pollard et al., Macromolecules 2004; 37: 813; Klimke et al., Macromol. Chem. Phys. 2006; 207: 382), и RS-HEPT схемы развязки (Filip et al., J. Mag. Resn. 2005, 176, 239; Griffin et al., Mag. Res. in Chem. 2007 45, S1, S198). В общей сложности получены 1024 (1k) переходных процессов на спектр. Эта установка выбрана из-за ее высокой чувствительности к низкому содержанию сомономера.

Количественные 13С{1Н} ЯМР-спектры обрабатываются, интегрируются и количественные свойства определяются с использованием пользовательских программ автоматизации спектрального анализа. Все химические сдвиги внутренне связаны с объемным метиленовым сигналом (δ+) при 30,00 млн-1 (J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201).

Наблюдаются характерные сигналы, соответствующие включению 1-бутена (J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201), и все содержание рассчитывается относительно всех других мономеров, присутствующих в полимере.

Наблюдаются характерные сигналы, возникающие в результате включения выделенного 1-бутена, то есть последовательностей сомономера EEBEE. Включение выделеного 1-бутена количественно определяют с использованием интеграла сигнала при 39,84 млн-1, относящегося к сайтам *B2, с учетом количества сайтов отчетности на сомономер:

B = l*B2

Когда наблюдаются характерные сигналы, возникающие в результате последовательного включения 1-бутена, то есть последовательностей сомономера EBBE, такое последовательное включение 1-бутена количественно определяется с использованием интеграла сигнала при 39,4 млн-1, относящегося к сайтам ααB2B2, с учетом количества сайтов отчетности на сомономер:

BB = 2*IααB2B2

Когда наблюдаются характерные сигналы, возникающие в результате непоследовательного включения 1-бутена, т.е. последовательностей сомономера EBEBE, такое непоследовательное включение 1-бутена также количественно определяется с использованием интеграла сигнала при 24,7 млн-1, относящегося к сайтам ßB2B2, с учетом количества сайтов отчетности на сомономер:

BEB = 2*IßßB2B2

Из-за перекрывания сайтов *B2 и *ßB2B2 выделенного (EEBEE) и не последовательно включенного (EBEBE) 1-бутена, соответственно, общее количество включенного выделенного 1-бутена корректируется на основе количества присутствующего непоследовательного 1-бутена:

B = l*B2 - 2*IßßB2B2

При отсутствии других сигналов, указывающих на другие последовательности сомономера, то есть на инициацию цепи бутена, общее содержание 1-бутенового сомономера рассчитывается исключительно на основании количества последовательности выделенного (EEBEE), последовательного (EBBE) и непоследовательного (EBEBE) 1-бутенового сомономера:

Btotal = B + BB + BEB

Характерные сигналы, полученные от насыщенных концевых групп, наблюдаются. Содержание таких насыщенных концевых групп количественно определяют с использованием среднего значения интеграла сигналов при 22,84 и 32,23 млн-1, относящихся к сайтом 2s и 3s соответственно:

S = (1/2)*(l2s + I3s)

Относительное содержание этилена количественно определяют с использованием интеграла от объемных сигналов метилена (δ +) при 30,00 млн-1:

E = (1/2)*Iδ +

Общее содержание этиленового сомономера рассчитывается на основе объемных сигналов метилена и учета этиленовых звеньев, присутствующих в других наблюдаемых последовательностях сомономера или концевых группах:

Etotal = E + (5/2)*B + (7/2)*BB + (9/2)*BEB + (3/2)*S

Общая мольная доля 1-бутена в полимере затем рассчитывается как:

fB = Btotal/(Etotal + Btotal)

Общее содержание сомономера 1-бутена в мольных процентах рассчитывают из мольной доли обычным способом:

B[мол.%] = 100* fB

Общее включение сомономера 1-бутена в массовых процентах рассчитывают из мольной доли стандартным способом:

B [мас.%] = 100*(fB*56,11)/((fB*56,11) + ((1-fB) 28,05))

Mw, Mn

Средние значения молекулярной массы (Mw и Mn), молекулярно-массовое распределение (MWD) и его ширина, описываемая индексом полидисперсности, PDI = Mw/Mn (где Mn представляет собой средне-числовую молекулярная масса, а Mw представляет собой средне-массовую молекулярную массу), определяются с помощью гель-проникающей хроматографии (GPC) в соответствии с ISO 16014-1:2003, ISO 16014 2:2003, ISO 16014-4:2003 и ASTM D 6474-12 с использованием следующих формул:

Для постоянного интервала объема элюирования ΔVi, где Ai и Mi представляют собой площадь среза хроматографического пика и молекулярную массу полиолефина (MW), соответственно связанные с объемом элюции Vi, где N равно количеству точек данных, полученных на хроматограмме между пределами интеграции.

Высокотемпературный прибор GPC, оснащенный инфракрасным (ИК) детектором (IR4 или IR5 от PolymerChar (Валенсия, Испания)) или дифференциальный рефрактометр (RI) от Agilent Technologies, оборудованный 3 x Agilent-Plgel Olexis, и 1x Agilent-Plgel Olexis Guard используются. В качестве растворителя и подвижной фазы используют 1,2,4-трихлорбензол (ТХБ), стабилизированный 250 мг/л 2,6-ди-трет-бутил-4-метилфенолом. Хроматографическая система работает при 160 °С и постоянной скорости потока 1 мл/мин. 200 мкл раствора образца вводится на анализ. Сбор данных осуществляется с использованием программного обеспечения Agilent Cirrus версии 3.3 или программного обеспечения PolymerChar GPC-IR.

Набор колонок калибруется с использованием универсальной калибровки (в соответствии с ISO 16014-2:2003) с использованием 19 полистирольных (PS) стандартов с узким MWD в диапазоне от 0,5 кг/моль до 11 500 кг/моль. Стандарты PS растворяются при комнатной температуре в течение нескольких часов. Преобразование пиковой молекулярной массы полистирола в молекулярную массу полиолефина достигается с помощью уравнения Марка Хоувинка и следующих констант Марка Хоувинка:

.

.

Подгонка полинома третьего порядка используется для подгонки данных калибровки.

Все образцы готовят в интервале концентраций от 0,5 до 1 мг/мл и растворяют при 160 °С в течение 2,5 часов для PP или 3 часов для PE при непрерывном осторожном встряхивании.

Как известно в данной области, средневесовую молекулярную массу смеси можно рассчитать, если молекулярные массы ее компонентов известны, согласно:

,

,

где Mwb представляет средне-массовую молекулярную массу смеси, wi представляет собой массовую долю компонента «i» в смеси, а Mwi представляет собой среднемассовую молекулярную массу компонента «i».

Средне-числовая молекулярная масса может быть рассчитана с использованием правила смешивания:

,

,

где Mnb представляет собой среднечисловую молекулярную массу смеси, wi представляет собой массовую долю компонента «i» в смеси, а Mni представляет собой среднечисленную молекулярную массу компонента «i».

Экструзия кабеля

Экструзия кабеля осуществляется по кабельной линии Nokia-Maillefer. Экструдер имеет пять температурных зон с температурами 170/175/180/190/190 °C, а головка экструдера имеет три зоны с температурами 210/210/210 °C. Шнек экструдера является шнековым барьером конструкции Elise. Матрица представляет собой полутрубку с диаметром 5,9 мм, а внешний диаметр кабеля составляет 5 мм. Смесь экструдируют на твердом алюминиевом проводнике диаметром 3 мм для исследования свойств экструзии. Скорость линии составляет 75 м/мин. Давление на экране и потребление тока экструдером записывается для каждого материала.

Усадка кабеля

Усадка композиции определяется с помощью образцов кабеля, полученных при экструзии кабеля. Кабели выдерживают в помещении с постоянными условиями в течение не менее чем 24 часов до резки образцов. Условия в помещении с постоянными условиями: 23 ± 2 °C и влажность 50 ± 5 %. Образцы нарезаются длиной 400 мм на расстоянии не менее 2 м от концов кабеля. Их дополнительно выдерживают в помещении с постоянными условиями в течение 24 часов, после чего их помещают в духовку на тальковую подушку при 100 °С на 24 часа. После удаления образцов из духовки им дают остыть до комнатной температуры и затем измеряют. Усадка рассчитывается по формуле ниже:

[(Lдо - Lпосле)/Lдо]×100%, где L представляет собой длину.

УФ-старение

Ультрафиолетовое старение проводилось в соответствии с VW PV 3930 «Выветривание во влажном, жарком климате» или «Флоридским тестом», выполненным в соответствии с DIN EN ISO 4892-02.

Растяжимость

Образец был изготовлен в соответствии с ISO-527-2 5А. Использовали способ испытания ISO 527-1, -2: 2012, способ B, используя экстензометр Zwick MultiXtens, и оценивали в соответствии с ISO 527-1, способ B.

Номинальная деформация растяжения при разрыве измерялась в соответствии с ISO 527-1, -2: 2012, Способ B - Экстензометр до текучести + Крейцкопф до разрушения)

3. Результаты

Четыре образца были приготовлены с использованием маточной смеси технического углерода (МС) в носителе PE1, где технический углерод МС был смешан с полимерной основной смолой PE2 в таком количестве, чтобы количество CB в конечной композиции составляло 0,25-1 мас.% для образцов 1-4 (Таблица 2). Компаундирование осуществляют на лабораторном двухшнковом экструдере ZSK 18 MEGAlab при следующих условиях: скорость составляет 200 об/ мин; температура расплава 175-190 °С; давление 45-50 бар; производительность 5 кг/ч. Пластинки размером 150*80*3 мм были получены из полученной композиции с использованием литья под давлением на машине Engel ES 700H/80V/700H/250 3K при следующих условиях: скорость впрыска составляет 11 мм/с; время впрыска 3,4 с; давление переключения 66 бар; время выдержки при противодавлении 15 с; время охлаждения 20 сек; время цикла 45 сек; температура расплава 150 °С; температура формы 50 °C.

Таблица 2. Компауидирование образцов 1-4

Поведение лазерной маркировки

Лазерная маркировка проводилась на лазерном станке SpeedMarker 700, волоконном лазере мощностью 20 Вт. Для маркировки использовался диапазон частот от 20 до 100 кГц и мощность от 5 до 70 % от 20 Вт. Скорость поддерживалась постоянной на уровне 2000 мм / с.

На Фиг. 1-4 показаны образцы с лазерной печатью, содержащие различные количества технического углерода и УФ-агента. Каждый квадрат представляет собой комбинацию частоты и мощности. Образцы оцениваются визуально человеком. Наилучшее контрастное качество достигается при использовании 0,25 % технического углерода (Фиг. 1). Как можно видеть, контраст становится хуже, если количество присутствующего технического углерода превышает 0,5 мас.% (Фиг. 3 и 4).

Как видно из Таблицы 2, образцы согласно изобретению показали отличную усадку менее 1 %.

Таблица 3. УФ-старение

Как видно из Таблицы 3, образцы согласно настоящему изобретению демонстрируют превосходные свойства УФ-старения.

Хотя настоящее изобретение было описано со ссылкой на различные варианты осуществления, специалисты в данной области техники поймут, что изменения могут быть сделаны без отклонения от объема изобретения. Предполагается, что подробное описание следует рассматривать как иллюстративное, и что прилагаемая формула изобретения, включающая все эквиваленты, предназначена для определения объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция изоляции кабеля | 2018 |

|

RU2726647C1 |

| Композиция изоляции кабеля | 2018 |

|

RU2741575C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2020 |

|

RU2828570C1 |

| ОБОЛОЧКА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2017 |

|

RU2712791C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СУБСТРАТ С ПОКРЫТИЕМ ИЗ НЕЕ | 2004 |

|

RU2333924C2 |

| ПЛЕНКИ, ОРИЕНТИРОВАННЫЕ В МАШИННОМ НАПРАВЛЕНИИ, СОДЕРЖАЩИЕ МУЛЬТИМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА И ПО МЕНЬШЕЙ МЕРЕ ДВУХ АЛЬФА-ОЛЕФИНОВЫХ СОМОНОМЕРОВ | 2017 |

|

RU2770400C2 |

| ТРУБА ДЛЯ ГОРЯЧИХ ТЕКУЧИХ СРЕД | 2002 |

|

RU2282644C2 |

| B-НУКЛЕИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2441890C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ МУЛЬТИМОДАЛЬНОГО ПОКРЫТИЯ | 2017 |

|

RU2720143C1 |

| МУЛЬТИМОДАЛЬНАЯ ПОЛИЭТИЛЕНОВАЯ СМОЛА ДЛЯ ТРУБЫ, ПОЛУЧЕННАЯ С ПОМОЩЬЮ КАТАЛИЗАТОРА С ЕДИНЫМ ЦЕНТРОМ ПОЛИМЕРИЗАЦИИ НА МЕТАЛЛЕ | 2007 |

|

RU2425070C2 |

Группа изобретений относится к полиолефиновой композиции. Полиолефиновая композиция для применения в качестве наружного слоя кабеля, где полиолефиновая композиция содержит мультимодальный олефиновый сополимер, и технический углерод, и УФ-агент (УФ - ультрафиолетовый); где мультимодальный олефиновый сополимер имеет плотность 0,915-0,960 г/см3, MFR2 (MFR2 – скорость течения расплава, измеренная под нагрузкой 2,16 кг) 0,1-10 г/ 10 мин, где технический углерод в полиолефиновой композиции присутствует в количестве 0,25-1 мас.% и где полиолефиновая композиция имеет усадку 1 % или ниже. Технический результат – повышение физических свойств полиолефиновой композиции, таких как высокая гибкость, низкая усадка, высокое сопротивление растрескиванию под воздействием окружающей среды (ESCR) в сочетании с пригодностью для печати путем облучения лазером. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Полиолефиновая композиция, содержащая мультимодальный олефиновый сополимер, и технический углерод, и УФ-агент (УФ - ультрафиолетовый),

где указанный мультимодальный олефиновый сополимер имеет плотность от 0,915 до 0,960 г/см3, MFR2 от 0,1 до 10 г/ 10 мин (MFR2 - скорость течения расплава, измеренная под нагрузкой 2,16 кг),

где технический углерод в указанной полиолефиновой композиции присутствует в количестве от 0,25 до 1 мас.%,

где УФ-агент представляет собой бензоат, триазол, триазин или затрудненный амин, и

где указанная полиолефиновая композиция имеет усадку 1 % или ниже, где усадку определяют с помощью образцов кабеля, полученных при экструзии кабеля, где кабели выдерживают в помещении с постоянными условиями в течение не менее чем 24 часов до резки образцов, причем условия в помещении с постоянными условиями представляют собой 23 ± 2°C и влажность 50 ± 5 %; затем образцы нарезают длиной 400 мм на расстоянии не менее 2 м от концов кабеля; их дополнительно выдерживают в помещении с постоянными условиями в течение 24 часов, после чего их помещают в духовку на тальковую подушку при 100°С на 24 часа; после удаления образцов из духовки им дают остыть до комнатной температуры и затем измеряют, и усадку рассчитывают по формуле:

[(Lдо - Lпосле)/Lдо]×100%, где L представляет собой длину.

2. Полиолефиновая композиция по п. 1, в которой указанный УФ-агент присутствует в количестве от 0,1 до 1 мас.%.

3. Полиолефиновая композиция по п. 1 или 2, где указанный УФ-агент представляет собой смесь равных количеств диметилсукцинатного полимера с 4-гидрокси-2,2,6,6-тетраметил-1-пиперидинэтанолом и поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имино]]).

4. Полиолефиновая композиция по любому из пп. 1-3, дополнительно содержащая антиоксидант, или антистатик, или оба.

5. Полиолефиновая композиция по п. 4, где указанный антистатик представляет собой стеарат.

6. Полиолефиновая композиция по п. 4, где указанный антиоксидант представляет собой смесь равных количеств пентаэритрита тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата и трис(2,4-ди-трет-бутилфенил)фосфита.

7. Полиолефиновая композиция по любому из пп. 1-6, где указанный мультимодальный олефиновый сополимер представляет собой смесь этиленовых полимеров.

8. Полиолефиновая композиция по любому из пп. 1-7, где указанный мультимодальный олефиновый сополимер представляет собой бимодальную полимерную смесь низкомолекулярного гомо- или сополимера этилена и высокомолекулярного сополимера этилена и сомономера, выбранного из списка, состоящего из 1-бутена, 4-метил-1-пентена, 1-гексена или 1-октена.

9. Композиция по любому из пп. 1-8, где смесь мультимодальных олефиновых сополимеров представляет собой бимодальную полимерную смесь низкомолекулярного гомополимера этилена и высокомолекулярного сополимера этилена и 1-бутена.

10. Полиолефиновая композиция по любому из пп. 1-9, в которой количество технического углерода составляет от 0,25 до 0,75 мас.%, предпочтительно от 0,25 до 0,5 мас.%.

11. Полиолефиновая композиция по любому из пп. 1-10, где усадка составляет 0,70 % или ниже, предпочтительно 0,60 % или ниже.

12. Способ индукции печати на внешнем слое кабеля, где указанный внешний слой содержит полиолефиновую композицию по любому из пп. 1-11, и указанную печать индуцируют лазерным излучением.

13. Способ по п. 12, где частота указанного лазера составляет от 20 до 100 кГц.

14. Способ по п. 12 или 13, где мощность указанного лазера составляет от 2 до 50 Вт.

15. Внешний слой кабеля, содержащий полиолефиновую композицию по любому из пп. 1-11.

| US 2004213527 A1, 28.10.2004 | |||

| Способ регенерации ионитов | 1976 |

|

SU710570A1 |

| US 2013023177 A1, 24.01.2013 | |||

| Способ защиты от коррозии при действии минеральных кислот | 1945 |

|

SU66676A1 |

Авторы

Даты

2021-05-12—Публикация

2018-10-04—Подача