Предшествующий уровень техники

Трубы из полимерного материала часто применяют в различных целях, таких как транспортировка текучих материалов, то есть перемещение жидкости или газа, например воды или природного газа, во время которого текучий материал может находиться под давлением. Более того, транспортируемый текучий материал может иметь различные температуры, обычно в температурном диапазоне от примерно 0°С до примерно 50°С.

Полимерные трубы обычно производят экструзией или, реже, литьем под давлением. Традиционное экструзионное производство полимерных труб включает экструдер, экструзионную головку, калибрующее устройство, охлаждающее оборудование, тяговую лебедку и устройства для разрезания трубы или сматывания ее.

Производство полиэтиленовых материалов, применимых для напорных труб, обсуждается, например, в статье Scheirs et al [Scheirs, Bohm, Boot and Leevers: PE100 Resins for Pipe Applications, TRIP Vol.4, No 12 (1996) pp.408-415].

В WO 00/22040 описана труба с хорошими механическими свойствами, изготовленная из бимодальной смолы.

Однако при очень сложных почвенных условиях, особенно если следует опасаться соударений со скальными породами, а также при очень тяжелых условиях прокладки желательно иметь материал для трубы, обладающий превосходными SCG характеристиками (характеристиками, касающимися медленного роста трещин), намного превосходящими SCG характеристики, в настоящее время обнаруживаемые у материалов, известных в данной области техники. Конкретные условия требуют применения материала для труб, показывающего время до разрушения в SCG тесте с надрезом более 5000 часов, предпочтительно 8000 часов.

В то же время для трубы требуется хороший баланс технологичности, ударной вязкости, модуля упругости, устойчивости к быстрому росту трещин и величины расчетного напряжения. Настоящее изобретение решает проблему получения труб, сделанных из мультимодального материала, имеющего уникальное сочетание вышеупомянутых свойств.

Краткое описание изобретения

К настоящему времени было обнаружено, что вышеупомянутая проблема может быть решена путем получения трубы из конкретного, вполне определенного типа мультимодального полиэтилена. Настоящее изобретение относится к изделию, представляющему собой трубу или дополнительное изделие для труб, изготовленное из полиэтиленовой композиции, включающей основную смолу, причем основная смола содержит первую этиленовую гомо- или сополимерную фракцию (А) и вторую этиленовую гомо- или сополимерную фракцию (В), где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (В), и где основная смола имеет плотность в диапазоне от 0,945 до 0,949 кг/см3 и CTP5 (скорость течения расплава) в диапазоне от 0,2 до 0,4 г/10 мин и содержание альфа-олефинового сомономера 2,0-6,0 мас.% и УВС (2,7/210) (показатель уменьшения вязкости при сдвиге) в диапазоне от 66 до 90. Настоящее изобретение также относится к применению полиэтиленовой композиции, включающей основную смолу, содержащую первую гомо- или сополимерную фракцию (А) и вторую этиленовую гомо- или сополимерную фракцию (В), где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (В), и основная смола имеет плотность в диапазоне от 0,945 до 0,949 кг/см3, СТР5 в диапазоне от 0,2 до 0,4 г/10 мин, содержание альфа-олефинового сомономера 2,0-6,0 мас.% и УВС (2,7/210) в диапазоне от 66 до 90, для производства изделия, представляющего собой трубу или дополнительное изделие для труб. Другие отличительные черты и преимущества изобретения будут очевидны из следующего подробного описания и формулы изобретения.

Подробное описание изобретения

Применяемый здесь термин "труба" включает трубы, а также дополнительные части для труб, такие как фиттинги, вентили, камеры и все другие части, обычно применяющиеся в системе трубопроводов.

Основная смола по настоящему изобретению включает основную смолу, содержащую по меньшей мере две фракции (А) и (В). Термин "основная смола" означает совокупность полимерных компонентов в полимерной композиции по изобретению. Предпочтительно основная смола состоит из фракций (А) и (В), возможно дополнительно содержащих форполимерную фракцию в количестве до 20 мас.%, предпочтительно до 10 мас.%, более предпочтительно до 5 мас.% из расчета относительно общего количества основной смолы,

Одну из фракций обозначают фракцией (А), а другую фракцию обозначают фракцией (В). Обычно полиэтиленовую композицию, содержащую по меньшей мере две полиэтиленовые фракции, получаемые при различных условиях полимеризации, обуславливающих различные (средневзвешенные) молекулярные массы фракций, называют "мультимодальной". Приставка "мульти" относится к количеству различных полимерных фракций, из которых состоит композиция. Так, например, композицию, состоящую только из двух фракций, называют "бимодальной". Кривая молекулярно-массового распределения (то есть вид графика зависимости массовой фракции полимера от его молекулярной массы) такого мультимодального полиэтилена будет иметь два или более максимума или по меньшей мере график будет явно шире по сравнению с кривыми, построенными для отдельных фракций.

Например, если полимер получают последовательным многостадийным способом, применяя реакторы, расположенные последовательно, и применяя в каждом реакторе различные условия, каждая из фракций полимеров, получаемых в различных реакторах, будет иметь свое собственное молекулярно-массовое распределение и средневзвешенную молекулярную массу. Если для такого полимера получают кривую молекулярно-массового распределения, то отдельные кривые этих фракций накладываются одна на другую, образуя суммарную кривую молекулярно-массового распределения для всего полученного полимерного продукта, обычно являющуюся кривой с двумя или более явными максимумами.

Общая плотность основной смолы будет в диапазоне от 0,945 до 0,949 кг/см3. Предпочтительно плотность находится в диапазоне от 0,946 до 0,948 кг/см3. СТР5 (ISO 1133, условие Т) должна быть в диапазоне от 0,2 до 0,4 г/10 мин. Предпочтительно СТР5 находится в диапазоне от 0,2 до 0,3 г/10 мин и наиболее предпочтительно в диапазоне от 0,2 до 0,25 г/10 мин. Содержание сомономера должно быть 2,0-6,0 мас.%. Дополнительно показатель уменьшения вязкости при сдвиге при напряжении сдвига 2,7 кПа и 210 кПа УВС (2,7 кПа/210 кПа) находится в диапазоне от 66 до 90 и наиболее предпочтительно от 72 до 85.

Реологию полимера исследуют, определяя вязкость полимера при очень низком постоянном напряжении сдвига. Для данного способа выбрано напряжение сдвига 747 Па. Вязкость полимера при этом напряжении сдвига определяют при температуре 190°С и, как было обнаружено, она является обратно пропорциональной безнапорному потоку полимера, то есть чем больше вязкость, тем меньше безнапорный поток. По настоящему изобретению вязкость при 747 Па и 190°С должна быть по меньшей мере 450 кПа. Ниже приводится более подробное описание стадий определения вязкости полимера при 747 Па и 190°С. Определение делают, предпочтительно применяя реометр Anton Paar Physica MCR 300. Реометры и выполнение измерений были описаны в «Encyclopedia of Polymer Science and Engineering», 2nd Ed., Vol.14, pp.492-509. Измерения проводят при постоянном напряжении между двумя пластинами диаметром 25 мм (направление постоянного вращения). Зазор между двумя пластинками составляет 1,8 мм. Образец полимера толщиной 1,8 мм помещают между пластинками.

Перед началом измерения образец в течение двух минут кондиционируют при температуре 190°С. Измерение проводят при 190°С. После температурного кондиционирования измерение начинается путем приложения заранее определенного напряжения.

Напряжение сохраняют в течение 1800 с, чтобы система приблизилась к условиям равновесного состояния. После этого начинают измерение и рассчитывают вязкость. Принцип измерения состоит в придании определенного вращающего момента по оси пластины с помощью прецизионного мотора. Этот вращающий момент в образце затем транслируется в напряжение сдвига. Это напряжение сдвига держат постоянным. Записывают скорость вращения, обусловленную напряжением сдвига, и применяют полученное значение для расчета вязкости образца.

Реологические измерения по ASTM D 4440-95а также можно применять для получения других важных характеристик полимера, таких как молекулярная масса и молекулярно-массовое распределение (ММР).

Применение реологии выгодно в тех случаях, когда важно знать наибольшую молекулярную массу в молекулярно-массовом распределении. Обычно эксклюзионная (гельпроникающая) хроматография, часто применяемая для определения молекулярно-массового распределения в этом диапазоне молекулярных масс, недостаточно чувствительна.

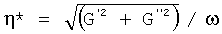

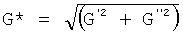

С помощью реологических измерений получают модуль накопления (G') и модуль потерь (G'') вместе с абсолютным значением комплексной вязкости (η*), как функцией частоты (ω), или абсолютным значением комплексного модуля (G*).

По правилу Кокса-Мерца функция комплексной вязкости η*(ω) эквивалентна традиционной функции вязкости (вязкость как функция скорости сдвига), если частоту берут в рад/с. Если это эмпирическое уравнение является справедливым, абсолютное значение комплексного модуля соответствует напряжению сдвига в традиционных (равновесных) измерениях вязкости. Это означает, что функция η*(G*) эквивалентна вязкости как функции напряжения сдвига. В настоящем изобретении для расчета УВС2,7/210 применяют напряжения сдвига (или G*) 2,7 кПа и 210 кПа:

УВС2.7/210=η*2.7/η*210

где

η*2.7 представляет собой комплексную вязкость при G*=2,7 кПа и

η*210 представляет собой комплексную вязкость при G*=210 кПа.

Предпочтительно труба или дополнительное изделие для труб будет содержать основную смолу с комплексной вязкостью η*2,7 кПа, превышающей 220 кПа·с. Более предпочтительно η*2,7 кПа будет в диапазоне от 220 кПа·с до 300 кПа·с. Наиболее предпочтительно комплексная вязкость будет в диапазоне от 230 до 280 кПа*с.

Предпочтительно труба или дополнительное изделие для труб по настоящему изобретению имеет сопротивление давлению по меньшей мере 500 часов при 5,5 МПа/80°С. Сопротивление давлению определяют по ISO 1167 как количество часов, в течение которых труба выдерживает определенное давление при определенной температуре до отказа.

Предпочтительно труба или дополнительное изделие для труб по настоящему изобретению имеет сопротивление быстрому росту трещин (RCP) ниже -7°С, более предпочтительно ниже -8°С и наиболее предпочтительно -9°С.

Сопротивление быстрому росту трещин (RCP) трубы можно определять способом, называемым S4 тест (мелкомасштабное равновесное состояние), разработанным в Имперском колледже, Лондон, описанным в ISO 13477: 1997 (Е). Согласно RCP-S4 тесту трубу испытывают при ее длине не менее 7 диаметров трубы. Внешний диаметр трубы составляет около 110 мм или более, а толщина ее стенок составляет около 10 мм или более.

При определении RCP-характеристик в соответствии с настоящим изобретением внешний диаметр и толщина стенок выбраны 110 мм и 10 мм соответственно. В то время как внешняя часть трубы находится под давлением окружающей среды (атмосферном давлении), в трубу изнутри нагнетают давление, причем внутреннее давление в трубе поддерживают постоянным при положительном давлении 0,5 МПа. Трубу и окружающее ее оборудование термостатируют до заранее определенной температуры. Для предотвращения декомпрессии во время испытаний внутри трубы монтируют вал с рядом дисков. Для инициирования быстрорастущей продольной трещины в трубу, ближе к одному из ее концов, в так называемую зону инициации, выстреливают ножевой снаряд определенной формы. Во избежание ненужной деформации трубы зону инициации снабжают подпоркой. Оборудование для испытаний регулируют таким образом, чтобы в испытуемом материале имела место инициация растрескивания, и ряд тестов проводят при различных температурах. В зоне измерений, имеющей общую длину 4,5 диаметров, измеряют длину продольной трещины, которую откладывают на графике против установленной температуры испытаний. Если длина трещины превышает 4 диаметра, ее считают растущей.

Если при данной температуре труба выдерживает тест, в котором температуру последовательно понижают до тех пор, пока достигается температура, при которой труба более тест не выдерживает и размер трещины превышает диаметр трубы в 4 раза, критическая температура (Ткрит.), то есть температура перехода из пластичного в хрупкое состояние, измеряемая по ISO 13477: 1997 (Е), представляет собой наименьшую температуру, при которой труба выдерживает тест. Чем ниже критическая температура, тем лучше, так как это приводит к расширению диапазона применимости трубы. Желательно, чтобы критическая температура была около - 6°С или ниже. Напорная труба, изготовленная из мультимодальной полимерной композиции по настоящему изобретению, предпочтительно имеет значение RCP-S4 -7°С или ниже, более предпочтительно - 8°С или ниже и наиболее предпочтительно - 9°С или ниже.

Труба или дополнительное изделие для труб по настоящему изобретению также предпочтительно имеет превосходные значения PENT (Pennsylvania Edge-Notch Tensile; тест на натяжение в надрезе). Испытуемый образец трубы по настоящему изобретению может иметь время до отказа более 5000 часов, предпочтительно имеет время до отказа более 7000 ч, более предпочтительно более 7500 ч и наиболее предпочтительно более 8500 ч в PENT-тесте по ASTM F 1473 при постоянной нагрузке 2,8 МПа (4,4 МПа в надрезанном сегменте) и температуре 80°С.

Труба и дополнительное изделие для труб по настоящему изобретению дополнительно выдерживает тест на надрез в течение по меньшей мере 5000 часов (9,2 бар, 80°С) до отказа. Более предпочтительно труба и дополнительное изделие для труб по настоящему изобретению в тесте на надрез (9,2 бар, 80°С) выдерживает по меньшей мере 8000 часов и наиболее предпочтительно по меньшей мере 11500 часов. Тест на надрез проводят согласно ISO 13479.

Труба или дополнительное изделие для труб по настоящему изобретению предпочтительно показывает ударную вязкость по Шарпи при 0°С (ISO 179) более 15 кДж/м2, более предпочтительно более 18 кДж/м2 и наиболее предпочтительно более 19 кДж/м2.

Труба или дополнительное изделие для труб по настоящему изобретению содержит основную смолу с плотностью от 945 кг/м3 до 949 кг/м3, предпочтительно от 946 кг/м3 до 948 кг/м3, более предпочтительно от 947 кг/м3 до 948 кг/м3.

Фракция (А) предпочтительно являются этиленовым гомополимером. В качестве применяемого здесь определения выражение "этиленовый гомополимер" относится к этиленовому полимеру, который состоит по существу, то есть по меньшей мере на 98 мас.%, предпочтительно по меньшей мере на 99 мас.%, более предпочтительно на 99,8 мас.% из этиленовых единиц.

Труба или дополнительное изделие для труб по настоящему изобретению предпочтительно содержит фракцию (А) со скоростью течения расплава CTP2 (ISO 1133; 190°С, нагрузка 2,16 кг) в диапазоне от 300 до 600 г/10 мин, более предпочтительно в диапазоне от 350 до 550 и наиболее предпочтительно от 400 до 500 г/10 мин.

Фракция (В) предпочтительно является этиленовым сополимером, содержащим по меньшей мере один альфа-олефиновый сомономер. Даже более предпочтительно, чтобы альфа-олефиновый сомономер имел по меньшей мере 6 атомов углерода. Наиболее предпочтительно сомономер представляет собой 1-гексен.

Содержание сомономера в основной смоле предпочтительно находится в диапазоне от 2,0 до 6,0 мас.%, более предпочтительно в диапазоне от 2,1 до 4,9 мас.% и наиболее предпочтительно от 2,1 до 3,9 мас.%.

Основная смола предпочтительно имеет CTP21 в диапазоне от 4 до 12, более предпочтительно от 6 до 11 и наиболее предпочтительно от 7 до 10.

Основная смола по настоящему изобретению может иметь отношение скорости текучести ОСТ21/5 в диапазоне от 30 до 60. Основная смола по настоящему изобретению предпочтительно имеет OCT21/5 в диапазоне от 20 до 45, более предпочтительно от 30 до 45 и наиболее предпочтительно в диапазоне от 37 до 45.

Массовое отношение фракций А и В в основной смоле находится в диапазоне от 40:60 до 60:40.

Исследуемый образец трубы или дополнительного изделия для труб по настоящему изобретению предпочтительно имеет время до отказа в испытании всего надреза на ползучесть по ISO 16770 по меньшей мере 2500 ч, более предпочтительно по меньшей мере 4500 ч, наиболее предпочтительно по меньшей мере 6000 ч (уровень напряжения 4 МПа/80°С). Основная смола предпочтительно будет иметь η747 более 450 кПа. Труба или дополнительное изделие для труб по настоящему изобретению может дополнительно предпочтительно содержать компонент (С), который выбран из неорганических наполнителей, пигментов, стабилизаторов, антиоксидантов, противокислотных агентов, агентов для утилизации, агентов для обработки.

Настоящее изобретение дополнительно относится к применению полиэтиленовой композиции, содержащей основную смолу, которая содержит первую этиленовую гомо- или сополимерную фракцию (А) и вторую этиленовую гомо- или сополимерную фракцию (В), где фракция (А) имеет более низкую среднюю молекулярную массу, чем фракция (В), и основная смола имеет плотность в диапазоне от 0,945 до 0,949 кг/см3 и СТР5 в диапазоне от 0,2 до 0,4 г/10 мин, содержание альфа-олефинового сомономера 2,0-6,0 мас.% и УВС (2,7/210) в диапазоне от 66 до 90, для производства изделия, представляющего собой трубу или дополнительное изделие для труб.

Основную смолу по настоящему изобретению предпочтительно изготовляют путем многостадийного способа, где, например, фракции (А) и (В) производят на последовательных стадиях. В таком случае свойства фракций, получаемых на второй и третьей стадии (или на последующих стадиях) многостадийного способа, могут также логически выводиться из полимеров, получаемых отдельно на одной стадии, путем применения идентичных условий полимеризации (например, идентичной температуры, парциальных давлений реагентов/разбавителей, суспензионной среды, времени реакции) по отношению к стадии производства фракции в многостадийном способе, и путем применения катализатора, на поверхности которого отсутствует ранее производившийся полимер. Альтернативно, свойства фракций, получаемых на последующих стадиях многостадийного способа, могут также рассчитываться, например, по В.Hagström, Conference on Polymer Processing (The Polymer Processing Society), Extended Abstracts and Final Programme, Gothenburg, August 19 to 21, 1997, 4:13. Таким образом, хотя невозможны прямые измерения свойств продуктов многостадийного способа, свойства фракций, получаемых на более поздних стадиях многостадийного способа, могут быть определены применением любого или обоих вышеприведенных способов. Специалист в данной области техники будет в состоянии выбрать подходящий способ.

Полиэтиленовую композицию по изобретению предпочтительно производят так, что по меньшей мере одна из фракций (А) и (В), предпочтительно (В), производится в газофазной реакции.

Более предпочтительно, чтобы одна из фракций (А) и (В) полиэтиленовой композиции, предпочтительно фракция (А), получалась в ходе реакции в суспензии, предпочтительно в петлевом реакторе, а одна из фракций (А) и (В), предпочтительно фракция (В), производилась в газофазном реакторе.

Дополнительно полиэтиленовая основная смола предпочтительно представляет собой смесь "in-situ". Такие смеси получаются предпочтительно многостадийным способом. Однако смесь "in-situ" можно также получать одностадийной реакцией, применяя два или более различных вида катализаторов.

Многостадийный способ определяется как способ полимеризации, при котором получают полимер, содержащий две или более фракции, путем образования любой или по меньшей мере двух или более полимерных фракций на отдельной стадии реакции, обычно при различных условиях реакции на каждой стадии, в присутствии продукта реакции из предыдущей стадии, содержащего катализатор полимеризации.

Предпочтительно многостадийный способ включает по меньшей мере одну газофазную стадию, при которой образуется по меньшей мере одна фракция, предпочтительно, фракция (В).

Более предпочтительно, чтобы фракцию (В) получали на последующей стадии в присутствии фракции (А), которая была получена на предыдущей стадии.

Ранее было известно получение мультимодальных, в частности бимодальных, олефиновых полимеров, таких как мультимодальный полиэтилен, многостадийным способом, включающим два или более реактора, соединенных последовательно. В качестве примера ранее известных способов можно привести ЕР 517868, который включен путем ссылки, в том числе все его описанные предпочтительные воплощения, как предпочтительный многостадийный способ производства полиэтиленовой композиции по изобретению.

Предпочтительно, основные стадии полимеризации многостадийного способа являются такими, как описано в ЕР 517868, то есть производство фракций (А) и (В) проводят как комбинацию полимеризации в суспензии для фракции (А) и газофазной полимеризации для фракции (В). Полимеризацию в суспензии предпочтительно проводят в так называемом петлевом реакторе. Более предпочтительно, чтобы полимеризация в суспензии предшествовала газофазной стадии. Однако эти стадии могут проводиться и в обратном порядке.

Возможно и выгодно, чтобы перед основными стадиями полимеризации проводилась форполимеризация, в этом случае получают основную смолу с выходом до 20 мас.%, предпочтительно от 1 до 10 мас.%, более предпочтительно от 1 до 5 мас.% от общего количества основной смолы. Форполимер является предпочтительно этиленовым гомополимером (полиэтиленом высокой плотности, ПЭВП). При форполимеризации предпочтительно весь катализатор загружают в петлевой реактор и проводят форполимеризацию как полимеризацию в суспензии. Такая форполимеризация обуславливает образование менее мелкозернистых частиц, образующихся в последующих реакторах, и получение в конце более гомогенного продукта.

Катализаторы полимеризации включают координационные катализаторы переходных металлов, таких как катализаторы Циглера-Натта (ЦН), металлоцены, неметаллоцены, Cr-катализаторы и так далее. Катализатор может наноситься на подложку, примеры традиционных подложек включают силикагель, алюминий-содержащие подложки и подложки на основе дихлорида магния. Предпочтительным катализатором является катализатор ЦН.

Получающийся конечный продукт состоит из смеси полимеров из двух реакторов, различные кривые молекулярно-массового распределения этих полимеров вместе образуют кривую молекулярно-массового распределения с широким максимумом или двумя максимумами, то есть конечный продукт представляет собой бимодальную смесь полимеров.

Предпочтительно, чтобы мультимодальная основная смола полиэтиленовой композиции по настоящему изобретению представляла собой бимодальную полиэтиленовую смесь, состоящую из фракций (А) и (В), возможно дополнительно включающую в вышеописанном количестве небольшую форполимерную фракцию. Также предпочтительно, чтобы эту бимодальную полимерную смесь получали полимеризацией, как описано выше, при различных условиях полимеризации в двух или более реакторах полимеризации, соединенных последовательно. Учитывая приобретаемую таким образом гибкость условий реакции, наиболее предпочтительно, чтобы полимеризация проводилась в комбинации из петлевого и газофазного реактора.

Условия полимеризации в предпочтительном двухстадийном способе предпочтительно выбрать так, чтобы относительно низкомолекулярный полимер, не содержащий сомономера, получался на одной стадии, предпочтительно на первой стадии ввиду высокого содержания регулятора степени полимеризации (газообразного водорода), в то время как высокомолекулярный полимер, содержащий сомономер, получался на другой стадии, предпочтительно на второй стадии. Однако эти стадии могут проводиться и в обратном порядке.

В предпочтительном воплощении полимеризации в петлевом, а затем в газофазном реакторе температура полимеризации в петлевом реакторе предпочтительно составляет от 80 до 110°С, более предпочтительно от 90 до 100°С и наиболее предпочтительно от 92 до 98°С, а температура в газофазном реакторе предпочтительно составляет от 70 до 105°С, более предпочтительно от 75 до 100°С и наиболее предпочтительно от 85 до 97°С.

В реакторы необходимо добавлять регулятор степени полимеризации, предпочтительно водород. Предпочтительно при реакции образования низкомолекулярной (НМ) фракции отношение водород/этилен находится в диапазоне 100-650, более предпочтительно 200-550 и наиболее предпочтительно 250-550 моль/кмоль в реакции, а при реакции образования высокомолекулярной (ВМ) фракции отношение водород/этилен находится в диапазоне 5-40, более предпочтительно 10-35, наиболее предпочтительно 12-32 моль/кмоль.

Предпочтительно при проведении способа, известного специалистам в данной области техники, включающего стадию компаундирования, где композицию основной смолы, то есть смесь, обычно получают из реактора в виде порошка основной смолы, композицию экструдируют через экструдер и затем гранулируют в гранулы полимера любым известным способом.

Предпочтительно на этой стадии экструзии добавлять к композиции наполнитель и возможно другие добавки или другие полимерные компоненты.

Экструдер может представлять собой, например, любой традиционно применяемый модуль для компаундирования или экструзии.

Примеры

1. Определения и способы измерения

а) Плотность

Плотность измеряют согласно ISO 1183/ISO 1872-2B.

б) Скорость течения расплава /Отношение скоростей текучести

Скорость течения расплава (СТР) определяют по ISO 1133 и выражают в г/10 мин. СТР является показателем текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. СТР определяют при 190°С, и ее можно определять при различных нагрузках, таких как 2,16 кг (СТР2), 5 кг (CTP5) или 21,6 кг (CTP21).

Параметр ОСТ (отношение скоростей текучести) является показателем молекулярно-массового распределения и представляет собой отношение двух скоростей течения расплава при различных нагрузках. Так, ОСТ21/5 соответствует значению СТР21/СТР5.

в) Реологические параметры

Реологические параметры, такие как показатель уменьшения вязкости при сдвиге УВС и вязкость, определяют, применяя реометр, предпочтительно Anton Paar Physica MCR 300.

г) Быстрый рост трещины

Сопротивление быстрому росту трещины (RCP) в трубе определяли способом, имеющим название S4 тест (мелкомасштабное равновесное состояние), разработанным в Имперском колледже, Лондон, и описанным в ISO 13477: 1997(Е).

д) Ударная вязкость по Шарпи

Ударную вязкость по Шарпи определяли по ISO 179/1eA на V-образно надрезанных образцах при 23°С (ударная вязкость по Шарпи (23°С)) и 0°С (ударная вязкость по Шарпи (0°С))

Добавляют испытание всего надреза на ползучесть (FNCT) согласно ISO/CD 16770.

Испытание всего надреза на ползучесть проводили по ISO 16770, где тестируемые образцы брали из трубы. Тестируемые образцы надрезали с 4 сторон на глубину 1,6 мм. Температура испытания была 80°С, а в качестве среды испытания применяли 2 мас.% Аркопал Н-110. Регистрировали время до отказа. Испытание проводили при напряжении 4,0 МПа.

2. Производство полимерных композиций и труб

Основную смолу получали многостадийной реакцией, включающей первую стадию (фор)полимеризации в суспензии в петлевом реакторе емкостью 50 дм3 с последующим переносом суспензии в петлевой реактор емкостью 500 дм3, где полимеризацию продолжали в суспензии, получая низкомолекулярный компонент, а вторую полимеризацию в газофазном реакторе в присутствии продукта из второго петлевого реактора с образованием сополимера, содержащего высокомолекулярный компонент. В качестве сомономера применяли гексен-1.

В качестве катализатора применяли LYNX 200 от Engelhard Belgium BVBA, Heverlee, Бельгия.

Применявшиеся условия полимеризации перечислены в Таблице 1.

Трубы изготавливали путем подачи композиции/основной смолы в форме гранул в традиционный экструдер Cincinnati со скоростью линии около 1 м/мин, осуществляя экструзию и получая трубы диаметром 110 мм и толщиной стенок 10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА, ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ, И ПРИМЕНЕНИЕ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ТРУБ | 2007 |

|

RU2426931C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ НАПОРНЫХ ТРУБ С УЛУЧШЕННОЙ ГИБКОСТЬЮ | 2007 |

|

RU2412220C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НАПОРНЫХ ТРУБ С ПОВЫШЕННОЙ ГИБКОСТЬЮ | 2007 |

|

RU2408619C2 |

| ЭТИЛЕНОВАЯ СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2731377C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2632204C2 |

| МУЛЬТИМОДАЛЬНЫЙ ПОЛИМЕР | 2009 |

|

RU2491298C2 |

| БИМОДАЛЬНЫЕ ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ ВЫСОКОЙ ПЛОТНОСТИ И КОМПОЗИЦИИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ, А ТАКЖЕ СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2629120C2 |

| МУЛЬТИМОДАЛЬНЫЙ ПОЛИМЕР | 2009 |

|

RU2496794C2 |

| МУЛЬТИМОДАЛЬНАЯ ПОЛИЭТИЛЕНОВАЯ СМОЛА ДЛЯ ТРУБЫ, ПОЛУЧЕННАЯ С ПОМОЩЬЮ КАТАЛИЗАТОРА С ЕДИНЫМ ЦЕНТРОМ ПОЛИМЕРИЗАЦИИ НА МЕТАЛЛЕ | 2007 |

|

RU2425070C2 |

| ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ ПОЛИЭТИЛЕНОВОГО СОПОЛИМЕРА С МЕДЛЕННЫМ РОСТОМ ТРЕЩИН | 2011 |

|

RU2539594C2 |

Настоящее изобретение относится к изделию, представляющему собой трубу или дополнительное изделие для труб, изготовленному из полиэтиленовой композиции. Композиция включает основную смолу, которая содержит (А) первую этиленовую гомо- или сополимерную фракцию и (В) вторую этиленовую гомо- или сополимерную фракцию. Причем фракция (А) имеет скорость течения расплава СТР2 в диапазоне от 300 до 600 г/10 мин и меньшую среднюю молекулярную массу, чем фракция (В). Основная смола имеет плотность в диапазоне от 0,945 до 0,949 кг/см3, скорость течения расплава СТР5 в диапазоне от 0,2 до 0,4 г/10 мин, содержание альфа-олефинового сомономера 2,0-6,0 мас.% и показатель уменьшения вязкости при сдвиге УВС (2,7/210) в диапазоне от 66 до 90. Полученные трубы и дополнительные изделия для труб имеют хороший баланс технологичности, ударной вязкости, модуля упругости, устойчивости к быстрому росту трещин и величины расчетного напряжения. 2 н. и 13 з.п. ф-лы, 1 табл.

1. Изделие, представляющее собой трубу или дополнительное изделие для труб, изготовленное из полиэтиленовой композиции, включающей основную смолу, которая содержит:

(A) первую этиленовую гомо- или сополимерную фракцию, имеющую скорость течения расплава СТР2, измеренную согласно ISO 1133 при 190°С и нагрузке 2,16 кг, в диапазоне от 300 до 600 г/10 мин, и

(B) вторую этиленовую гомо- или сополимерную фракцию,

где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (В), и

где основная смола имеет плотность в диапазоне от 0,945 до 0,949 кг/см3, скорость течения расплава СТР5, измеренную согласно ISO 1133 при 190°С и нагрузке 5 кг, в диапазоне от 0,2 до 0,4 г/10 мин, содержание альфа-олефинового сомономера 2,0-6,0 мас.% и показатель уменьшения вязкости при сдвиге при напряжении сдвига 2,7 кПа и 210 кПа УВС (2,7/210) в диапазоне от 66 до 90.

2. Изделие по п.1, где основная смола имеет вязкость при напряжении сдвига 2,7 кПа η2.7 более 220 кПа·с.

3. Изделие по любому из пп.1-2, где труба или дополнительное изделие для труб имеет сопротивление быстрому росту трещин (RCP), измеренное согласно ISO 13477:1997(E), - 7°С или ниже.

4. Изделие по п.1, где испытуемый образец трубы имеет время до отказа более 5000 ч в тесте на натяжение в надрезе (PENT) согласно ASTM F 1473 при постоянной нагрузке 2,8 МПа и температуре 80°С.

5. Изделие по п.1, где испытуемый образец трубы или дополнительного изделия для труб выдерживает в тесте с надрезом (0,92 МПа, 80°С) по меньшей мере 5000 ч.

6. Изделие по п.1, где композиция имеет ударную вязкость по Шарли, измеренную согласно ISO 179/1eA, при 0°С более 15 кДж/м2.

7. Изделие по п.1, где основная смола имеет плотность от 946 кг/м3 до 948 кг/м3.

8. Изделие по п.1, где фракция (А) представляет собой этиленовый гомополимер.

9. Изделие по п.1, где фракция (А) имеет СТР2, измеренную согласно ISO 1133 при 190°С и нагрузке 2,16 кг, в диапазоне от 350 до 550 г/10 мин.

10. Изделие по п.1, где фракция (В) представляет собой этиленовый сополимер, содержащий по меньшей мере один альфа-олефиновый сомономер, содержащий по меньшей мере 6 атомов углерода.

11. Изделие по п.1, где основная смола имеет отношение скорости текучести при нагрузках 21,6 кг и 5 кг OCT21/5 в диапазоне от 30 до 60.

12. Изделие по п.1, где массовое соотношение фракций (А) и (В) в основной смоле находится в диапазоне от 40:60 до 60:40.

13. Изделие по п.1, где испытуемый образец трубы имеет время до отказа по меньшей мере 2500 ч в испытании всего надреза на ползучесть (FNCT) согласно ISO 16770 и уровень напряжения 4 МПа/80°С.

14. Изделие по п.1, где основная смола имеет вязкость при напряжении сдвига 747 Па η747 450 кПа·с или более.

15. Применение полиэтиленовой композиции, включающей основную смолу, которая содержит:

(A) первую этиленовую гомо- или сополимерную фракцию, и

(B) вторую этиленовую гомо- или сополимерную фракцию,

где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (В), и

где основная смола имеет плотность в диапазоне от 0,945 до 0,949 кг/см3, скорость течения расплава СТР5, измеренную согласно ISO 1133 при 190°С и нагрузке 5 кг, в диапазоне от 0,2 до 0,4 г/10 мин, содержание альфа-олефинового сомономера 2,0-6,0 мас.% и показатель уменьшения вязкости при сдвиге при напряжении сдвига 2,7 кПа и 210 кПа УВС (2,7/210) в диапазоне от 66 до 90, для производства изделия, представляющего собой трубу или дополнительное изделие для труб.

| Лесопосадочная машина | 1989 |

|

SU1655333A1 |

| WO 00/01765 А, 13.01.2000 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Привод велосипеда с возвратно-поступательно движущимися рычагами | 1986 |

|

SU1359192A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Стенд для ускоренных испытаний приборных зубчатых механизмов | 1984 |

|

SU1201711A1 |

| ПОЛИЭТИЛЕНОВАЯ ФОРМОВОЧНАЯ МАССА, ПРИГОДНАЯ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ТРУБ С УЛУЧШЕННЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2001 |

|

RU2272819C2 |

| ЕР 1764385 А, 21.03.2007 | |||

| Ботвоуборочная машина | 1989 |

|

SU1655337A1 |

| Горелка | 1987 |

|

SU1719788A1 |

Авторы

Даты

2011-09-27—Публикация

2008-02-18—Подача