Изобретение относится к технологии разрезания заготовок абразивными отрезными кругами и может быть использовано для охлаждения, очистки и стабилизации этих кругов.

Известно устройство для стабилизации вращающейся дисковой пилы (а.с. 1186504 СССР, МКИ B 28 D 7/00, 1/04), включающее попарно соосно расположенные сопла для подачи стабилизирующего агента, приспособление для ориентации сопл в плоскости резания в горизонтальном и вертикальном направлениях, и датчики следящей системы.

К причине, препятствующей достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве ориентирующее приспособление вступает в работу периодически и не может смещать сопла в направлении, перпендикулярном плоскости резания, для компенсации осевого смещения дисковой пилы, в результате чего устройство имеет низкую степень стабилизации дисковой пилы.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является устройство для охлаждения, очистки и стабилизации абразивно-отрезных кругов, включающее установленный с возможностью поворота на корпусе шпинделя и охватывающий круг кожух, состоящий из двух жестко связанных между собой щек, на внутренних поверхностях которых выполнены полости для подачи под давлением смазочно-охлаждающей жидкости (СОЖ) или воздуха в зону рабочей части круга в виде расположенных по окружности карманов гидро(аэро)статических направляющих, а по окружности, концентричной упомянутой, выполнены полости в виде карманов гидро(аэро)статических направляющих, связанные с источником подачи СОЖ или воздуха под давлением; неподвижный копир с рабочей поверхностью, форма которой выполнена из условия обеспечения минимального расстояния между гидро(аэро)статическими направляющими и зоной обработки; палец, закрепленный на одной из щек кожуха и взаимодействующий с корпусом, и принятое за прототип.(а.с. СССР 1816674, кл. В 24 В 55/02).

К причине, препятствующей достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что в известном устройстве в процессе разрезания замкнутые гидро(аэро)статические направляющие создают равное давление с обеих сторон отрезного круга. Поэтому при уводе круга от плоскости резания (например, при жестких режимах разрезания, потере кругом устойчивости или анизотропии свойств материала разрезаемой заготовки) расход СОЖ (воздуха), протекающей через уменьшившийся зазор между карманом и кругом, перераспределяется для поддержания равного давления в увеличившийся зазор с другой стороны от плоскости резания. В результате такого перераспределения давление жидкости (воздуха) с обеих сторон отрезного круга выравнивается, а сам круг так и остается нестабилизированным.

Сущность изобретения заключается в следующем.

Абразивные отрезные круги, используемые на операциях разрезания заготовок из различных материалов, имеют низкую осевую жесткость, для повышения которой применяют разнообразные стабилизирующие устройства, обладающие недостаточной степенью стабилизации.

Технический результат - повышение степени стабилизации отрезного круга.

Указанный технический результат при осуществлении изобретения достигается тем, что известное устройство для охлаждения, очистки и стабилизации абразивно-отрезных кругов включает установленный с возможностью поворота на корпусе шпинделя и охватывающий круг кожух, состоящий из двух жестко связанных между собой щек, на внутренних поверхностях которых выполнены полости для подачи под давлением смазочно-охлаждающей жидкости (СОЖ) или воздуха в зону рабочей части круга в виде расположенных по окружности карманов гидро(аэро)статических направляющих, а по окружности, концентричной упомянутой, выполнены полости в виде карманов гидро(аэро)статических направляющих, связанные с источником подачи СОЖ или воздуха под давлением; неподвижный копир с рабочей поверхностью, форма которой выполнена из условия обеспечения минимального расстояния между гидро(аэро)статическими направляющими и зоной обработки; палец, закрепленный на одной из щек кожуха и взаимодействующий с копиром.

Особенность заключается в том, что гидро(аэро)статические направляющие выполнены разомкнутыми, а их связь с источником подачи СОЖ или воздуха под давлением осуществляется при помощи адаптивной системы управления, состоящей из исполнительных устройств и датчиков обратной связи, попарно закрепленных на щеках кожуха концентрично гидро(аэро)статическим направляющим.

Размыкание полостей для подачи СОЖ или воздуха позволяет создавать путем изменения расхода подаваемого в них стабилизирующего агента различные давления с обеих сторон отрезного круга, отклонившегося при разрезании от плоскости резания. Разность давлений будет оказывать силовое воздействие на круг, возвращая его в исходное положение и, тем самым, эффективно стабилизируя круг в плоскости резания.

Адаптивная система, связывающая стабилизирующие полости с источником СОЖ (воздуха), при помощи попарно закрепленных на кожухе датчиков обратной связи непрерывно отслеживает положение отрезного круга и в случае его увода вырабатывает сигнал рассогласования, прямо пропорциональный величине отклонения круга от плоскости резания. В зависимости от амплитуды и полярности сигнала рассогласования исполнительное устройство изменяет расход СОЖ (воздуха), подаваемой в стабилизирующие полости. В результате этого в последних создается разность давлений, оказывающая силовое воздействие на круг. Под действием разности давлений круг возвращается в исходное положение. Следовательно, применение адаптивной системы управления позволяет непрерывно контролировать и воздействовать на положение отрезного круга, что повышает степень его стабилизации.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Описываемое изобретение не основано на изменении количественных признаков, представлении таких признаков во взаимосвязи, либо изменении ее вида.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

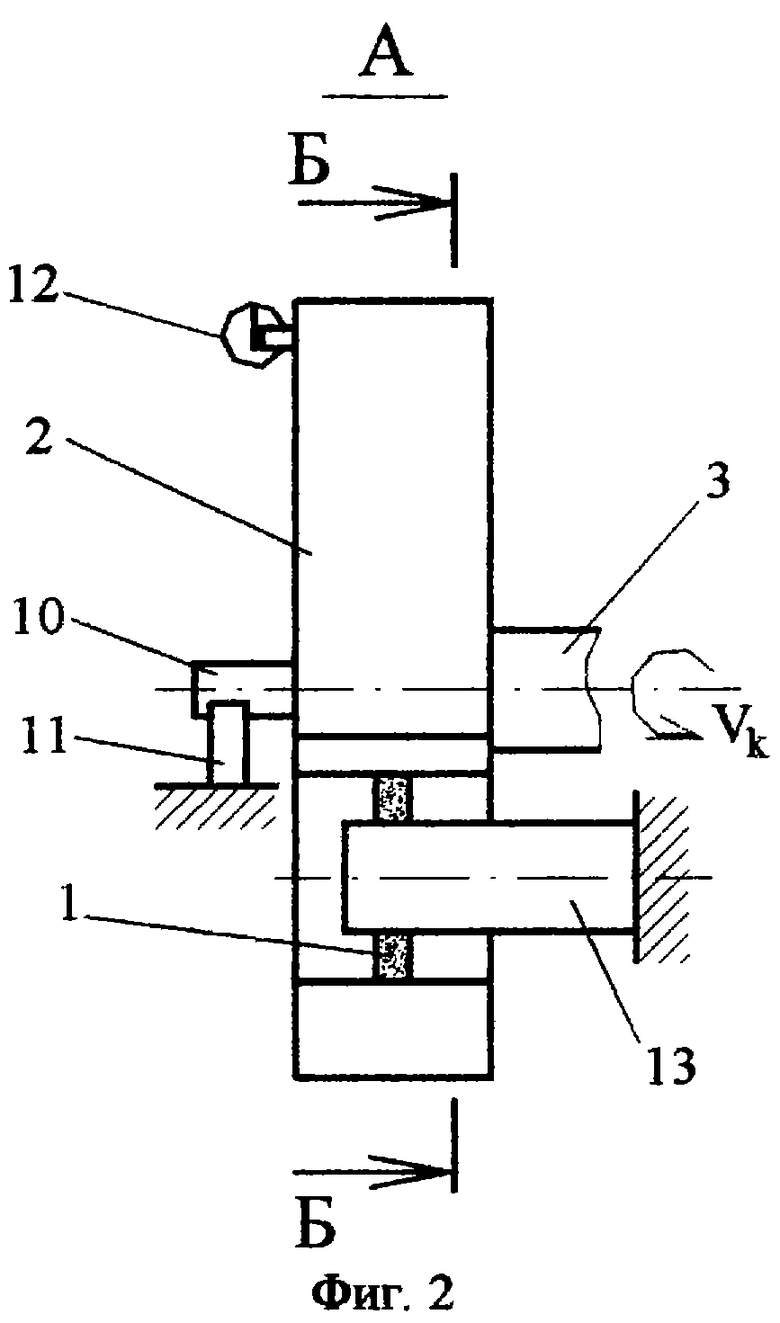

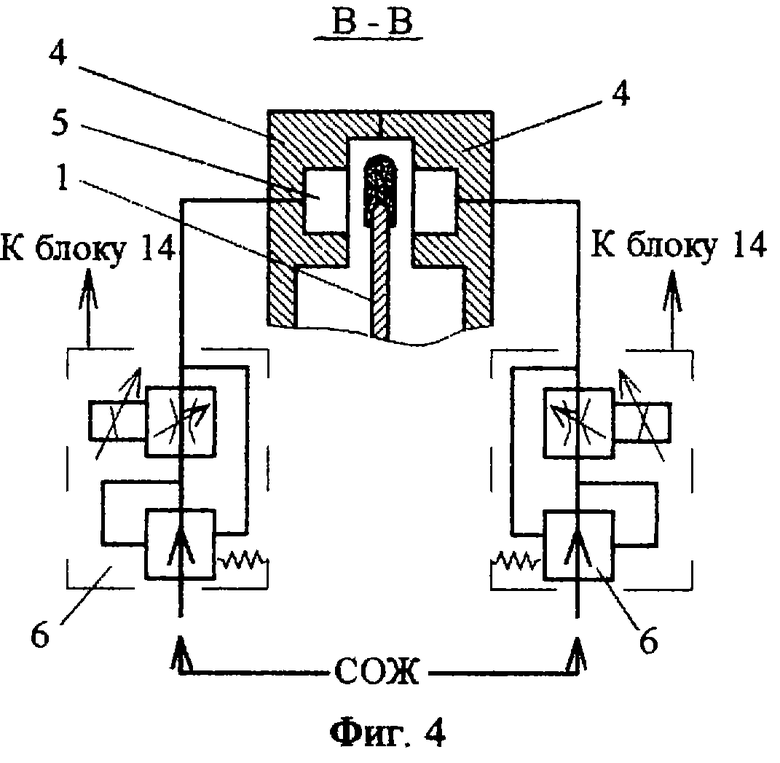

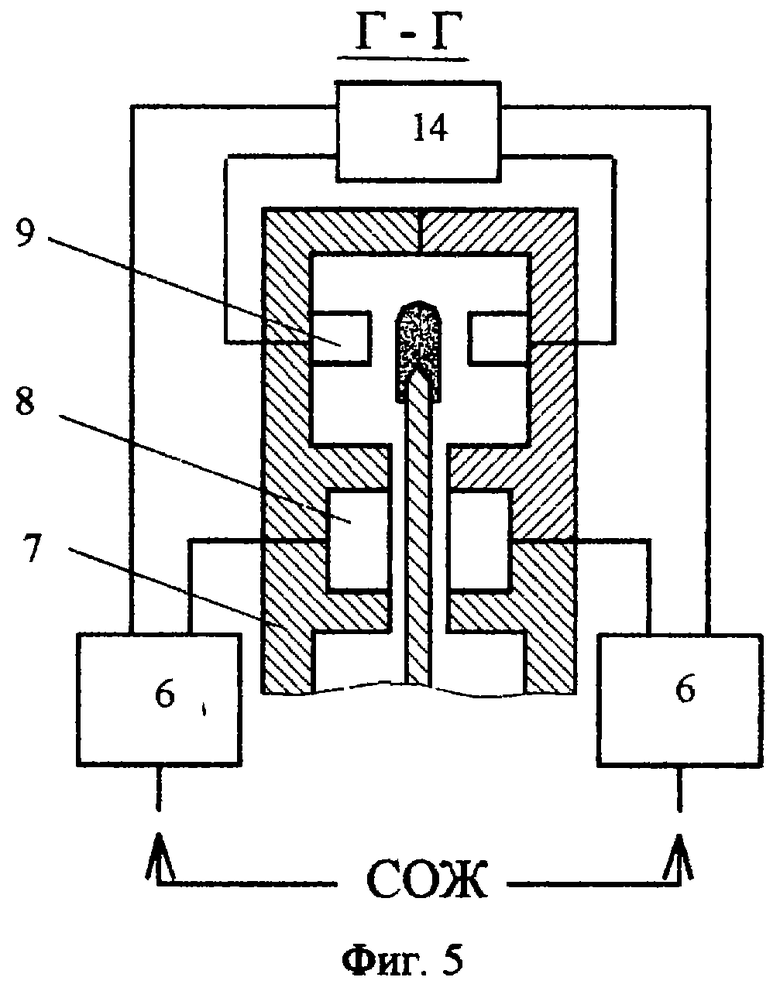

Сущность изобретения поясняется чертежами, на которых изображено: на фиг. 1 - общий вид устройства; на фиг.2 - вид А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.3; на фиг.5 - разрез Г-Г на фиг. 3.

Устройство содержит кожух 2, установленный на корпусе шпинделя 3 и охватывающий круг 1. Кожух состоит из двух жестко связанных между собой щек 4, на внутренних поверхностях которых по окружности в зоне рабочей части круга выполнены полости в виде карманов 5 разомкнутых гидро(аэро)статических направляющих (фиг. 3, 4), связанных через исполнительные устройства 6 (например, регуляторы расхода с пропорциональным электрическим управлением типа ДДМ-6 ТУ 2-053-0221148.14-89) с источником подачи СОЖ (воздуха) под давлением (на чертежах условно не показан). При этом геометрия участка кожуха, граничащего с зоной резания, имеет угловую форму, позволяющую максимально приблизить гидро(аэро)статические направляющие к разрезаемой заготовке 13 (фиг. 1, 3). Кроме того, на внутренних поверхностях щек 4 в выступах 7 (см. фиг.3, 5) по окружности, концентричной вышеупомянутой, также выполнены полости в виде карманов 8 разомкнутых гидро(аэро)статических направляющих, связанных через исполнительные устройства 6 с источником подачи жидкости или воздуха под давлением. По окружности, расположенной концентрично двум другим упомянутым, на щеках 4 закреплены попарно датчики обратной связи 9 (например, катушки индуктивности), связанные с исполнительными устройствами 6 и блоком сравнения 14 (фиг.5).

На внешней стороне одной из щек установлен палец 10, контактирующий с поверхностью неподвижного копира 11 при помощи пружины 12 (фиг.1, 2). Профиль копира 11 соответствует профилю разрезаемой заготовки 13, в результате чего задается закон поворота кожуха в процессе обработки, обеспечивающий минимальное расстояние между гидро(аэро)статическими направляющими и зоной обработки.

Работа устройства осуществляется следующим образом.

В процессе разрезания СОЖ (или воздух) от источника давления подается через исполнительные устройства 6 в карманы 8 гидро(аэро)статических направляющих, стабилизирующих положение отрезного круга 1.

Для очистки, охлаждения и дополнительной стабилизации используются гидро(аэро)статические направляющие 5, расположенные вблизи от зоны резания. При этом для обеспечения минимального расстояния от направляющих 5 до поверхности заготовки кожух 2 во время движения подачи шпиндельного узла поворачивается под действием пружины 12 на угол, соответствующий профилю копира 11, и огибает контур разрезаемой заготовки (положения I, II, III на фиг.1).

Адаптивная система непрерывно анализирует в блоке сравнения 14 сигналы от датчиков обратной связи 9, и в случае появления рассогласования, вызванного уводом отрезного круга 1 от плоскости резания, вырабатывает управляющий сигнал, амплитуда и полярность которого зависят от величины и направления увода круга. Далее выработанный в блоке 14 управляющий сигнал поступает на исполнительные устройства 6, которые изменяют расход СОЖ (воздуха) в гидро(аэро)статических направляющих 8 и 5 таким образом, чтобы создать в последних разность давлений, которая окажет на круг силовое воздействие и вернет его в исходное положение. После возвращения отрезного круга 1 в исходную позицию рассогласование между датчиками 9 исчезает, и адаптивная система отменяет управляющий сигнал.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного устройства следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в промышленности, а именно в технологии разрезания заготовок абразивными отрезными кругами для охлаждения, очистки и стабилизации этих кругов;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- устройство для охлаждения, очистки и стабилизации абразивно-отрезных кругов, воплощающее заявляемое изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявляемое изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения, очистки и стабилизации абразивно-отрезных кругов | 1991 |

|

SU1816674A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ АЛМАЗНОГО ОТРЕЗНОГО КРУГА С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 1995 |

|

RU2108909C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ АЛМАЗНОГО ДИСКА | 2003 |

|

RU2231444C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ АЛМАЗНОГО ДИСКА | 1996 |

|

RU2129068C1 |

| Отрезной абразивный круг | 1990 |

|

SU1738627A1 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1998 |

|

RU2155131C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ АЛМАЗНОГО ОТРЕЗНОГО КРУГА С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 1995 |

|

RU2092300C1 |

| Устройство для охлаждения отрезного круга | 1990 |

|

SU1796431A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СОЖ К ДИСКОВОМУ ИНСТРУМЕНТУ | 1991 |

|

RU2008220C1 |

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ СЛИТКОВ НА ПЛАСТИНЫ АЛМАЗНЫМ ОТРЕЗНЫМ КРУГОМ С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 1995 |

|

RU2109631C1 |

Изобретение относится к технологии разрезания заготовок абразивными отрезными кругами и предназначено для охлаждения, очистки и стабилизации этих кругов. Последние установлены в кожухе, состоящем из двух жестко связанных щек. На их внутренних поверхностях по концентрическим окружностям выполнены полости для подачи под давлением смазочно-охлаждающей жидкости (СОЖ) или воздуха в виде карманов гидро(аэро)статических направляющих. Последние выполнены разомкнутыми и связаны с источником подачи СОЖ или воздуха посредством адаптивной системы управления. Система состоит из исполнительных устройств и датчиков обратной связи, попарно закрепленных на щеках кожуха концентрично гидро(аэро)статическим направляющим. Такая конструкция позволяет создавать путем изменения расхода СОЖ или воздуха различные давления с обеих сторон отрезного круга, отклонившегося от плоскости резания, что повышает степень его стабилизации. 5 ил.

Устройство для охлаждения, очистки и стабилизации абразивно-отрезных кругов, содержащее установленный с возможностью поворота на корпусе шпинделя и охватывающий круг кожух, состоящий из двух жестко связанных между собой щек, на внутренних поверхностях которых выполнены полости для подачи под давлением смазочно-охлаждающей жидкости (СОЖ) или воздуха в зону рабочей части круга в виде расположенных по окружности карманов гидро(аэро)статических направляющих, а по окружности, концентричной упомянутой, выполнены полости в виде карманов гидро(аэро)статических направляющих, связанные с источником подачи СОЖ или воздуха под давлением, неподвижный копир с рабочей поверхностью, форма которой выполнена из условия обеспечения минимального расстояния между гидро(аэро)статическими направляющими и зоной обработки, палец, закрепленный на одной из щек кожуха и взаимодействующий с копиром, отличающееся тем, что гидро(аэро)статические направляющие выполнены разомкнутыми, а их связь с источником подачи СОЖ или воздуха под давлением осуществляется при помощи адаптивной системы управления, состоящей из исполнительных устройств и датчиков обратной связи, попарно закрепленных на щеках кожуха концентрично гидро(аэро)статическим направляющим.

| Устройство для охлаждения, очистки и стабилизации абразивно-отрезных кругов | 1991 |

|

SU1816674A1 |

| Устройство для подачи смазочно-охлаждающей среды на отрезной диск | 1978 |

|

SU878544A1 |

| Кожух отрезного круга | 1988 |

|

SU1627387A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ АЛМАЗНОГО ОТРЕЗНОГО КРУГА С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 1995 |

|

RU2092300C1 |

| DE 3045649 А1, 08.07.1982. | |||

Авторы

Даты

2004-01-10—Публикация

2002-08-02—Подача