Изобретение относится к раскройному оборудованию, используемому в частности при раскрое текстильных материалов и кожи. Оно может быть использовано также в оборудовании для обработки полимерных материалов и материалов на основе дерева.

Известен режущий инструмент раскройных машин типа РЛ-2, РЛ-3 и др. в виде бесконечной стальной ленты шириной 20 мм и толщиной 0,7 мм с углом заточки 20-30o. Концы ленты соединены сваркой или пайкой. Материал ленты - холоднокатаная инструментальная термически обработанная сталь марки У8А (см., например, книгу Вальщикова Н.М. и др. "Расчет и проектирование машин швейного производства". - Л.: Машиностроение, 1973, с. 83-86).

Режущий инструмент в виде металлической ленты осуществляет процесс резания материалов по методу пиления. Это обусловлено тем, что при заточке инструмента на линии режущей кромки образуются микрозубья, наблюдать которые можно с помощью оптических средств. Сформированные микрозубья и производят резание волокон текстильных материалов при поступательном движении инструмента.

Однако микрозубья режущего инструмента имеют неопределенную форму, неравномерно распределены по режущей кромке, различны по высоте и не обладают необходимой прочностью, что приводит к их срыву в процессе работы инструмента и, как следствие, к быстрому затуплению режущей кромки инструмента. Поэтому заточку режущей ленты на производстве проводят 3-5 и более раз за смену в зависимости от вида и свойств раскраиваемого материала.

Кроме того, ширина режущего инструмента - ленты (20 мм) - не позволяет производить раскрой материала по линии большой кривизны или осуществлять поворот линии резания на 90 и более градусов, что ограничивает технологические возможности раскройного оборудования и приводит к потерям дорогостоящего материала при раскрое.

Все сказанное относится также к раскройным ручным машинам типа ЭЗМ, описанным в той же книге Вальщикова Н.М., с. 86-87. В качестве режущего инструмента в этих машинах выступает плоский нож, который толще и шире ленточного ножа. Плоский нож совершает возвратно-поступательное движение. Рабочий процесс резания материала осуществляется также методом пиления.

Все это снижает эффективность рабочего процесса раскройного оборудования, особенно при автоматизированном раскрое настилов, когда требуется исключительно высокая надежность работы режущего инструмента, его маневренность и стабильность функционирования.

Наиболее близким решением по технической сущности и достигаемому результату к заявленному объекту является режущий инструмент в виде металлической струны или стержня с закрепленными на ее поверхности абразивными частицами (патент РФ 2127340 "Устройство для раскроя настила полотен материала" от 10. 03. 99 по кл. D 06 Н 7/00 и В 26 D 1/46). Режущий инструмент в данном устройстве получают путем нанесения абразивных частиц на металлическую поверхность струны (стержня) при проведении электролитического осаждения, например слоя меди или никеля. Абразивные частицы, закрепляясь на струне или стержне, исполняют роль режущих элементов инструмента.

Данный режущий инструмент позволяет вести раскрой материала практически по линиям любой кривизны, но все же не обеспечивает необходимой эффективности рабочего процесса раскройного оборудования по причине невысокой прочности крепления абразивных частиц на металлической основе струны или стержня, а также по причине неравномерности расположения абразивных частиц на поверхности инструмента, неоднородности форм и углов заострения этих частиц, что вызывает нестабильность характеристик рабочего процесса резания текстильных материалов, так как волокна текстильных материалов эластичны и для их разрезания решающим является не силовое воздействие со стороны режущего инструмента, а острота режущих элементов, что достигается формой этих элементов, углами заострения и заточки.

Как показывает практика и проведенные исследования, оптимальным углом заострения элементов резания (наклон режущей грани микрозубьев) ленточного ножа является угол в 45-60o, что обеспечивает высокое качество процесса резания и надежность связи элементов с металлической основой ленты. Кроме того, элементы резания должны быть заточены под углом в 20-30o, т. е. так же, как и у инструмента раскройных машин типа РЛ-2, РЛ-3 и др.

Все сказанное позволяет судить, что для раскроя текстильных и других материалов необходим режущий инструмент в виде струны или стержня с заданными и стабильными параметрами элементов резания.

Рабочий процесс раскроя кожи и кожзаменителей во многом схож с процессом раскроя текстильных материалов и требует того же подхода к разработке режущего инструмента.

Задачей предлагаемого инструмента и способа его изготовления является повышение эффективности рабочего процесса раскройного оборудования кожи, текстильных и других материалов за счет обеспечения надежности и стабильности функционирования его режущего инструмента.

Поставленная задача решается тем, что режущий инструмент, выполненный в виде струны или стержня, на поверхность которого нанесен слой металла с элементами резания, элементы резания же сформированы в виде зубьев, расположенных продольными рядами и имеющих форму пирамид, которые, в частности при применении инструмента для раскройного оборудования текстильных и других материалов, выполнены трехгранными с поперечными сечениями в виде тупоугольных треугольников, острые углы которых направлены по продольной оси инструмента, а тупые углы сечений каждой пары зубьев любого их ряда противоположно направлены. Число продольных рядов зубьев выбрано не менее четырех и не более восьми. Зубья выполнены с высотой в пределах 1-1,4 мм и имеют упрочняющее покрытие. Зубья выполнены комбинированными, состоящими, в частности, из двух частей, из которых нижняя часть сформирована из упомянутого слоя металла в форме усеченной пирамиды, а верхняя - из более прочного материала, например хрома.

Способ изготовления режущего инструмента, включающий нанесение на поверхность струны или стержня слоя металла и образование на нем элементов резания, элементы резания же формируют в виде зубьев из упомянутого слоя металла посредством операций резания металла, с помощью которых выполняют сначала продольные канавки с сечениями в виде перевернутых трапеций или треугольников с образованием попарно ими гребней с треугольными сечениями, а затем выполняют поперечные канавки.

Слой металла на поверхность струны или стержня наносят методом электролитического осталивания толщиной в пределах 1,2-1,6 мм, а продольные и поперечные канавки выполняют глубиной в пределах 1-1,4 мм. Слой металла на поверхность струны или стержня может наноситься методом напыления или наплавки. Сформированные зубья упрочняют, например методом электролитического хромирования. Количество продольных канавок выбирают от четырех до восьми. Продольные канавки образуют с помощью протягивания. На поверхности струны или стержня могут образовываться и гребни в форме усеченных пирамид, а сформированные зубья на гребнях наращивают материалом более высокой твердости, например хромом.

Поперечные канавки выполняют винтовыми с сечениями в виде перевернутых треугольников с правым и левым заходами двух канавок из начала каждой продольной канавки и с глубиной в пределах 1-1,4 мм для образования зубьев в форме пирамид, которые выполнены, как отмечено выше, трехгранными с поперечными сечениями в виде тупоугольных треугольников, острые углы которых направлены по продольной оси инструмента, а тупые углы сечений каждой пары зубьев любого их ряда противоположно направлены, а зубья выполнены с высотой в пределах 1-1,4 мм. Винтовые поперечные канавки выполняют с углом подъема 60o. Нарезание двух поперечных винтовых канавок из начала каждой продольной канавки может выполняться с разными углами подъема винтовой линии, например менее 60o одной из них. Поперечные канавки могут выполняться кольцевыми с шагом, позволяющим формировать на гребнях зубья в форме четырехгранных пирамид.

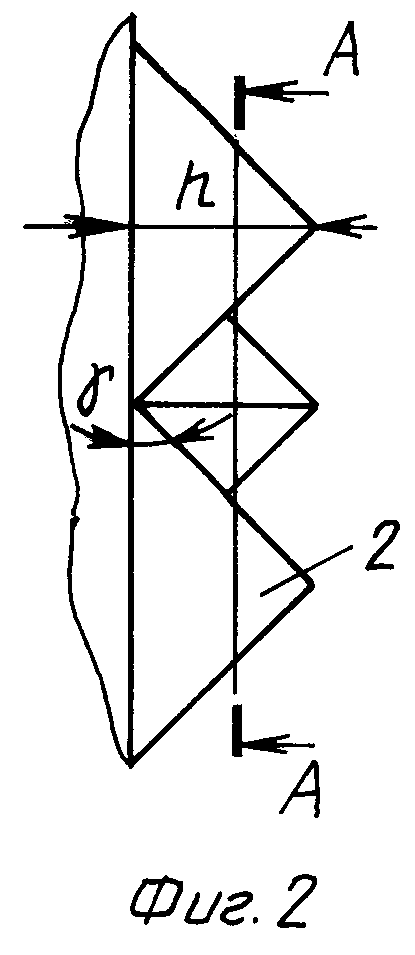

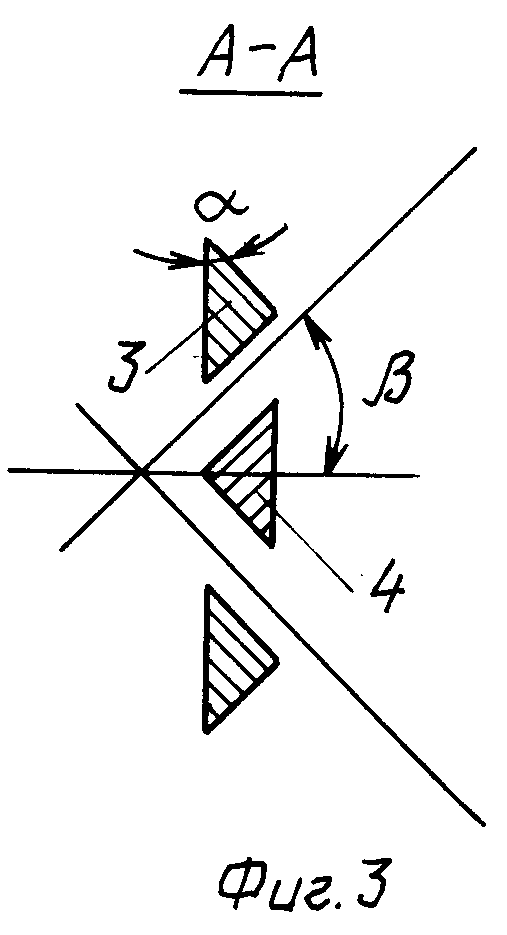

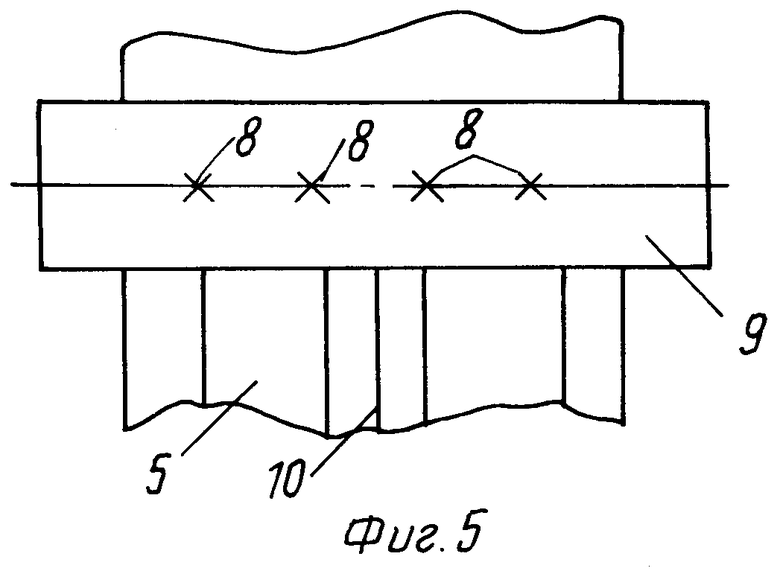

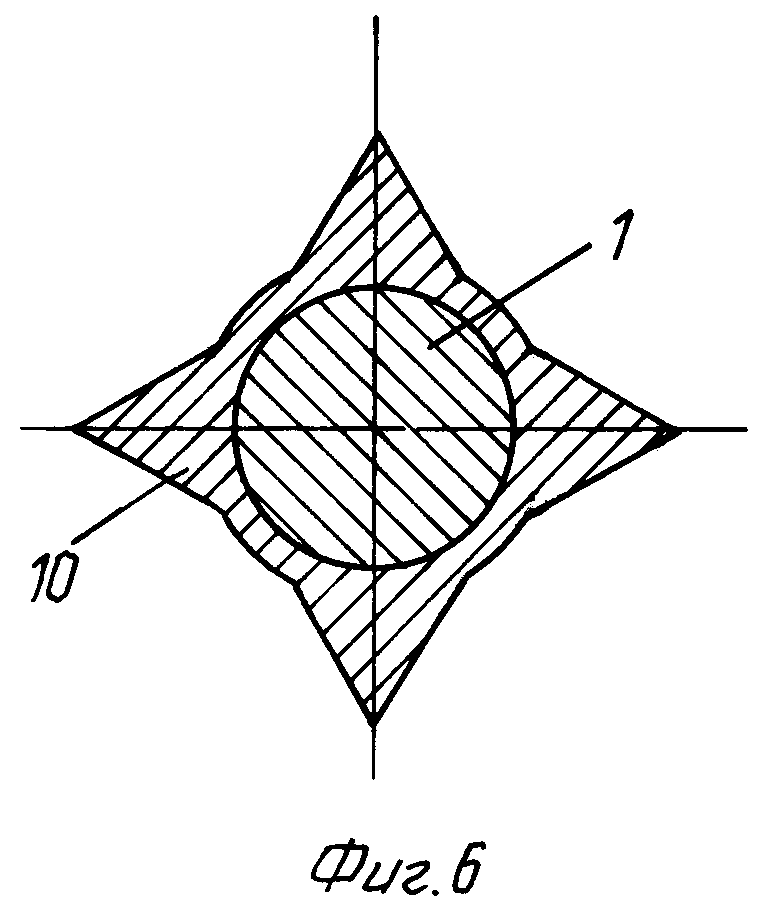

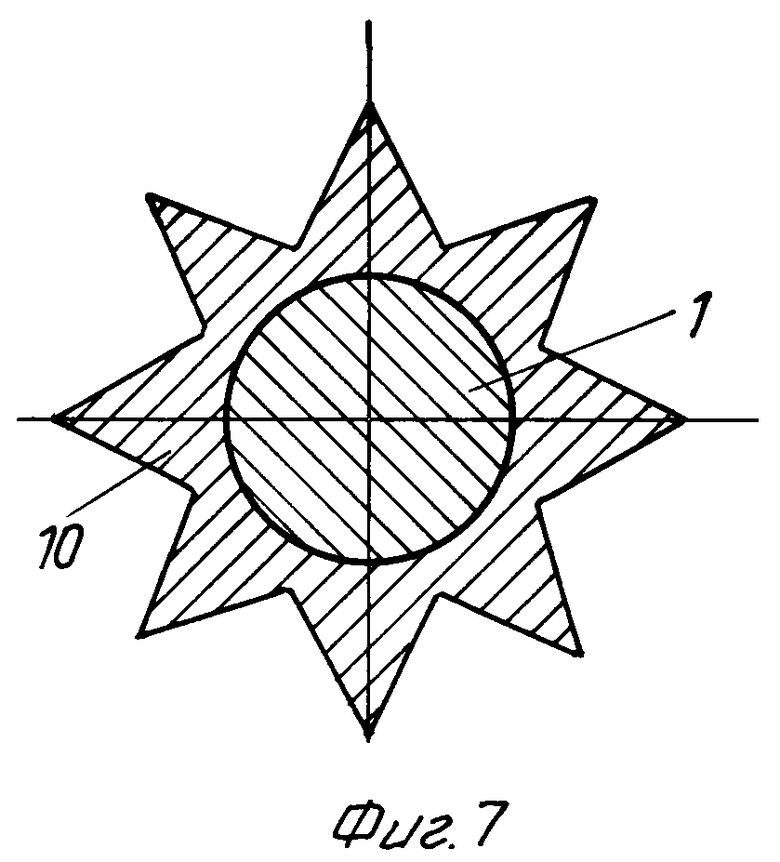

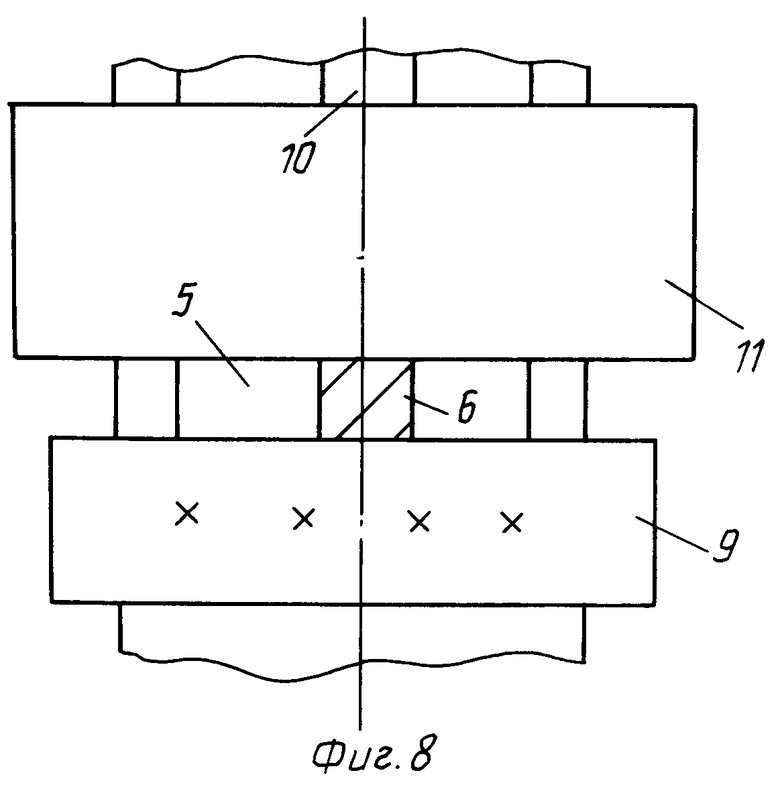

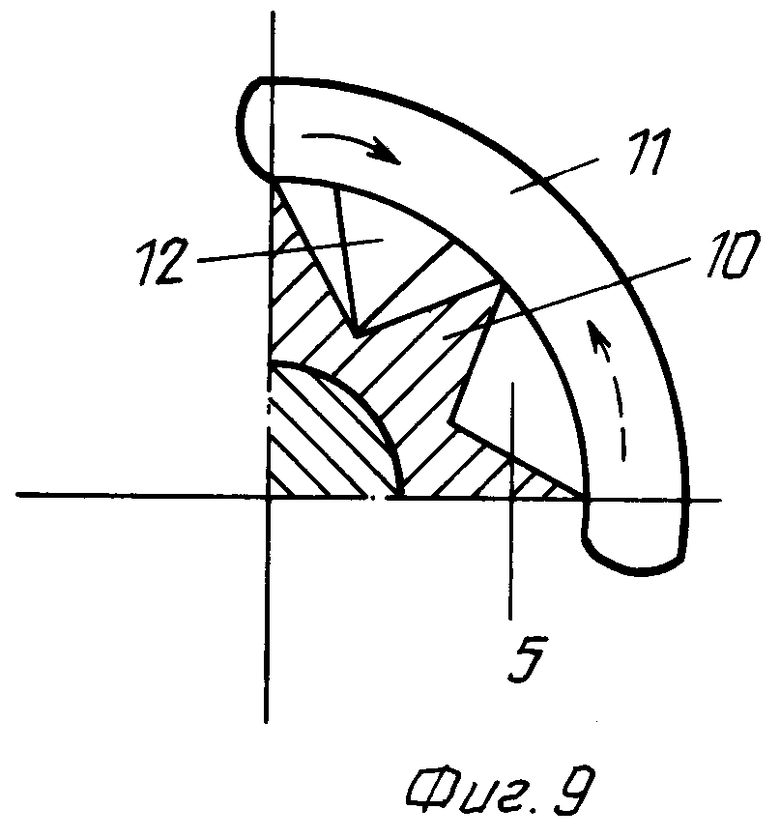

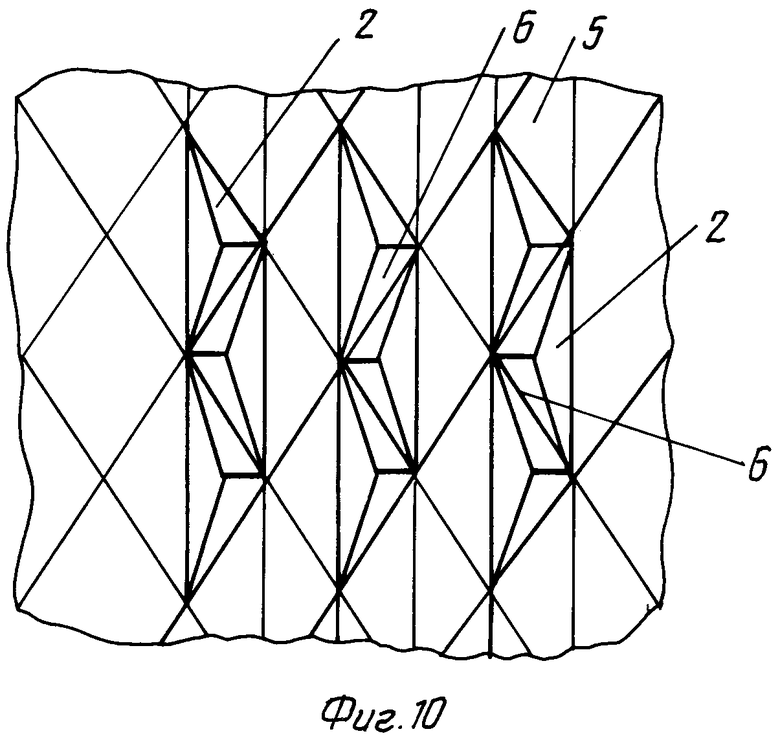

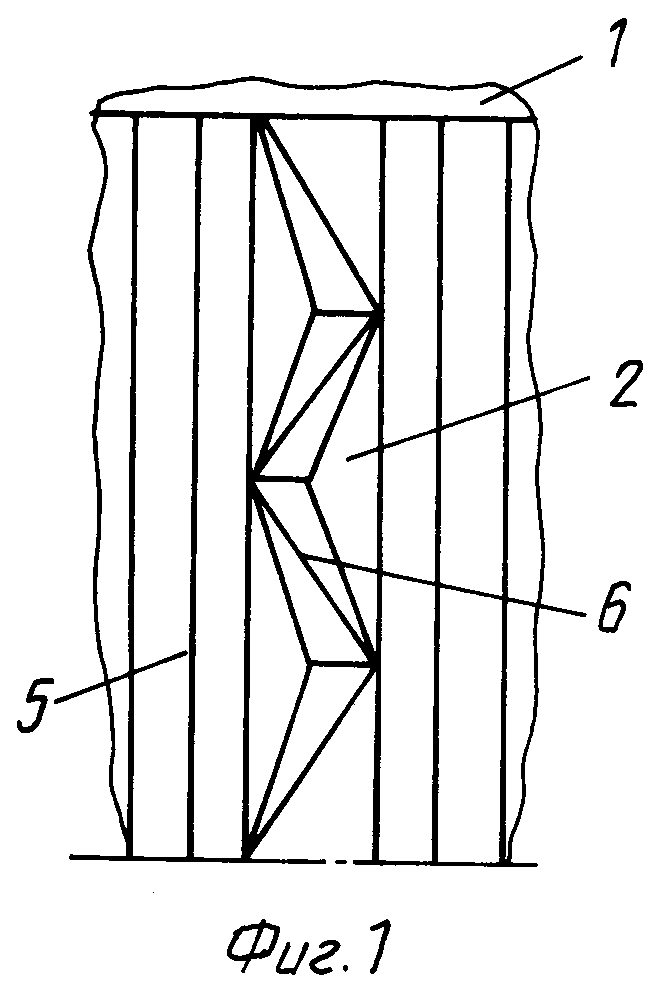

Содержание заявленного изобретения иллюстрируется нижеприведенными фигурами, на которых представлены: фиг.1 - фрагмент режущего инструмента - вид спереди на один ряд зубьев; фиг.2 - вид сбоку на элементы резания - зубья; фиг. 3 - сечение по А-А на фиг.2; фиг.4 - сечение струны или стержня после нанесения слоя металла; фиг. 5 - вид струны или стержня с протяжкой после протягивания продольных канавок; фиг. 6 - сечение струны или стержня с гребнями треугольной формы, образованными продольными канавками с сечением в виде перевернутых трапеций; фиг.7 - сечение струны или стержня с гребнями треугольной формы, образованными продольными канавками с сечением в виде перевернутых треугольников; фиг.8 - вид струны или стержня с устройством для нарезания поперечных канавок; фиг. 9 - фрагмент схемы процесса нарезания поперечных канавок; фиг.10 - фрагмент развертки режущего инструмента.

Режущий инструмент (фиг. 1 - фиг.3) в виде струны или стержня 1 имеет, например, восемь рядов элементов резания в виде зубьев 2. Зубья 2 выполнены в форме трехгранных пирамид высотой h (фиг.2) в пределах от 1 до 1,4 мм, причем поперечные сечения 3 и 4 пирамид (фиг.3) имеют вид треугольников с острыми углами α, направленными по продольной оси инструмента, а тупые углы сечений каждой пары зубьев любого их ряда противоположно направлены, т. е. сечения повернуты на 180o относительно друг друга.

Между рядами зубьев 2 размещены продольные канавки 5, а между зубьями - поперечные канавки 6, которые выполнены по винтовой линии с углом подъема β. Поперечные канавки 5 поочередно имеют то правый, то левый заходы.

Данный инструмент может иметь от четырех до восьми продольных рядов зубьев. Нижний предел (4 ряда) обусловлен требованиями технологичности изготовления инструмента из тонких струн (1-2 мм), а верхний предел (8 рядов) обусловлен необходимостью обеспечения вывода продуктов резания (волокон, нитей и др.) из рабочей зоны инструмента через продольные и поперечные канавки достаточной ширины и предусмотрен для инструмента в виде стержней диаметром порядка до 5 мм.

Зубья в форме трехгранных пирамид позволяют расположить режущие кромки (грани) на линии движения инструмента и обеспечить их наклон до углов порядка γ = 60o, что позволит скользить режущей кромке зубьев относительно волокон материала при резании, обеспечивая мягкое резание, а не разрыв их.

Зубья выполняются высотой в пределах 1-1,4 мм, что обусловлено диапазоном диаметра струны или стержня инструмента (1-5 мм), а также волокнистостью разрезаемого материала, где толщина волокон также варьируется.

Сечение зубьев должно иметь острые углы α, как правило не более 30o, что диктуется требованиями процесса резания волокнистых материалов.

Зубья в паре между собой повернуты на 180o (фиг.3), что позволяет иметь необходимый развод зубьев для облегчения вывода продуктов резания (волокон, нитей и др.) и обеспечивает равномерность загрузки зубьев при работе.

Поперечные канавки по винтовой линии с углом подъема β в 60o позволяют получить в сечении зуба острые углы α в 30o.

Упрочняющее покрытие зубьев увеличивает срок службы инструмента. Комбинированные зубья с верхней частью из более твердого материала увеличивают срок службы инструмента при обработке полимерных материалов и материалов на основе дерева.

Способ изготовления режущего инструмента состоит в следующем. Струна или стержень 1 (фиг.4) диаметром в пределах 1-5 мм первоначально проходит типовую технологическую операцию нанесения слоя твердого металла 7. Для этого используют, например, метод электролитического осталивания, т. е. нанесения слоя электролитического железа, обладающего твердостью конструкционной стали. Наносится слой толщиной в пределах 1,2-1,6 мм. Данный слой металла обладает высокими показателями сцепления с металлической основой струны или стержня. Методика проведения операции электролитического осталивания широко описана в технической литературе, например в книге Болгова И.В., Остроумова В. П. "Технология ремонта оборудования предприятий бытового обслуживания". - М.: Легкая промышленность, 1972, с.235-238.

После этого струна или стержень проходит механические операции обработки резанием. Сначала в нанесенном слое металла 7 выполняются продольные канавки 5, для чего струна или стержень протягивается через протяжку 9 (фиг.5). Резцы 8 протяжки (на фиг.5 показаны места их крепления) снимают слои металла на месте продольных канавок глубиной в пределах 1-1,4 мм, что меньше толщины нанесенного слоя металла, а это обеспечит надежность сцепления (крепления) элементов резания (зубьев) с металлической основой струны или стержня и позволит формировать зубья инструмента из условия резания текстильных материалов и кожи (высота элементов резания должна быть в пределах 1-1,4 мм).

Выполняют не менее четырех и не более восьми продольных канавок с сечениями в виде перевернутых трапеций или треугольников, которые попарно образуют на поверхности струны или стержня соответственно от четырех до восьми гребней 10 (фиг. 6-7) высотой в пределах 1-1,4 мм, что позволит получить соответственно от четырех до восьми продольных рядов элементов резания. Режущий инструмент с четырьмя рядами зубьев позволяет вести раскрой большинства видов тканей, а с восемью рядами зубьев - раскраивать особо плотные ткани и кожу. В том и другом случаях обеспечивается необходимая маневренность инструмента (поворот на 90o и более) и удаление продуктов резания (волокон, нитей и др.) через продольные и поперечные канавки.

Вслед за продольными канавками выполняют поперечные канавки. Для этого струна или стержень остается в протяжке 9 для придания жесткости струне или стержню от скручивания при выполнении данной операции. На струну или стержень надвигают нарезное устройство 11 (фиг.8), которое выполнено в виде резьбонарезной плашки. Резцы 12 (фиг.9) нарезного устройства 11 свободно входят в продольные канавки 5 и настраиваются на выполнение поперечных канавок, например с правым заходом винтовой линии под углом подъема в 60o (не показано). Нарезание поперечных канавок осуществляется вручную или на металлорежущем станке. Струна (стержень) помещается при этом в приспособление в виде сдвоенных тисков для обеспечения ее необходимого натяжения (не показано), так как процесс нарезания поперечных канавок осуществляют в натянутом состоянии струны (стержня). При повороте нарезного устройства слева направо (фиг. 9) выполняют поперечные канавки 6 с правым заходом винтовой линии (фиг.8).

После этого выполняются поперечные канавки с левым заходом винтовой линии, например также с углом подъема в 60o. Для этого возвращается в исходное положение нарезное устройство 11 (или устанавливается другое нарезное устройство 11, подготовленное для выполнения данной операции), меняется наклон резцов 12 (не показано) и путем поворота нарезного устройства 11 (фиг.9) теперь справа налево выполняют поперечные канавки 6 с левым заходом винтовой линии.

Нарезание продольных и поперечных канавок осуществляется только в рабочей зоне инструмента, протяженность которой зависит от толщины раскраиваемого материала и характера движения инструмента. Так, при возвратно-поступательном движении режущего инструмента рабочая зона его лишь немного должна превышать толщину настила ткани, например быть в пределах 100-150 мм.

Таким образом, две последовательно выполненные поперечные канавки с двух сторон гребня, одна с правым, а другая с левым заходами винтовой линии и углами подъема в 60o, образуют на нем один элемент резания в виде зуба в форме трехгранной пирамиды и с поперечным сечением в виде треугольника, острые углы которого направлены по продольной оси инструмента. Данные две канавки далее участвуют в образовании других зубьев на других гребнях струны или стержня. Следующий зуб на данном гребне будет образовываться за счет пересечения предыдущей поперечной канавки с последующей противоположного захода винтовой линии.

Каждый последующий зуб на гребне будет повернут относительно предыдущего на 180o и, следовательно, острые углы его сечения также будут направлены по продольной оси инструмента. Тупые же углы данной пары зубьев противоположно направлены.

Это в равной степени относится и к любой другой паре зубьев данного их ряда и других рядов зубьев инструмента, что видно из фрагмента развертки инструмента (фиг.10).

Поперечные канавки могут выполняться и замкнутыми, т. е. не по винтовой линии, но в этом случае инструмент будет иметь другое назначение, так как зубья будут, например, в форме четырехгранных пирамид. Такой инструмент может эффективно обрабатывать, в частности полимерные материалы и материалы на основе дерева.

Замкнутые поперечные канавки выполняются тем же нарезным устройством 11, но резцы 12 необходимо установить перпендикулярно продольным канавкам, а после нарезания каждой поперечной канавки перемещать нарезное устройство 11 на определенный шаг. Аналогично получают зубья в форме усеченных четырехгранных пирамид из гребней с сечениями в виде трапеций.

Острые углы поперечных сечений 3 и 4 зубьев 2 могут быть и меньше 30o при углах подъема винтовых линий поперечных канавок 6 более 60o.

Для повышения износостойкости сформированных из нанесенного слоя металла на металлическую основу струны или стержня элементов резания в виде зубьев, они проходят типовую операцию упрочнения, например хромирования электролитическим методом. Методика проведения подобных операций описана, например, в приведенной выше книге Болгова И.В., Остроумова В.П., с.229-238.

Наращивание высоты зубьев, при выполнении их комбинированными, более твердым материалом, может быть проведено также путем типовой операции электролитического хромирования, описанной выше. Но при этом струна или стержень предварительно покрывается лаком, например перхлорвинилом (не показано). После просушки лака проводят шлифование всей рабочей поверхности инструмента мелкой абразивной шкуркой для оголения только вершин зубьев. Таким образом, электролитический процесс хромирования будет проходить только в области вершин зубьев.

Данная операция особенно эффективна для восстановления эксплуатационных характеристик режущего инструмента после определенного срока службы в производственных условиях, что может быть использовано, в частности, для продления ресурса инструмента, следовательно, и для повышения эффективности работы раскройного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБНОЙ БОР | 1996 |

|

RU2103938C1 |

| ЧЕРВЯЧНАЯ ОДНОЗАХОДНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2010 |

|

RU2444421C1 |

| УСТРОЙСТВО ДЛЯ РАСКРОЯ НАСТИЛОВ ПОЛОТЕН МАТЕРИАЛА | 1997 |

|

RU2127340C1 |

| Концевая раскройная фреза | 1990 |

|

SU1726165A1 |

| Способ обработки внутренних кольцевых канавок | 1989 |

|

SU1683897A1 |

| Способ нарезания винтовых канавок на внутренней поверхности цилиндрической оболочки и устройство для его осуществления | 2019 |

|

RU2760768C2 |

| СПИРАЛЬНОЕ СВЕРЛО | 2000 |

|

RU2198608C2 |

| КОМБИНИРОВАННЫЙ ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ КОЗЫРЕВА Б.М. | 1995 |

|

RU2129351C1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

Изобретение относится к области раскройного оборудования для текстильных материалов, кожи, полимерных материалов и материалов на основе дерева. Режущий инструмент выполнен в виде струны или стержня, на поверхность которого нанесен слой металла с элементами резания. Для повышения надежности режущего инструмента и эффективности работы раскройного оборудования элементы резания сформированы в виде зубьев, расположенных продольными рядами и имеющих форму пирамид. Способ изготовления режущего инструмента включает нанесение на поверхность струны или стержня слоя металла и образование на нем элементов резания. Для достижения того же технического результата элементы резания формируют в виде зубьев из упомянутого слоя металла посредством операций резания металла, с помощью которых выполняют сначала продольные канавки с сечениями в виде перевернутых трапеций или треугольников с образованием попарно ими гребней с треугольными сечениями, а затем выполняют поперечные канавки. 2 с. 16 з.п.ф-лы, 10 ил.

| УСТРОЙСТВО ДЛЯ РАСКРОЯ НАСТИЛОВ ПОЛОТЕН МАТЕРИАЛА | 1997 |

|

RU2127340C1 |

| СТАНОК ДЛЯ РЕЗКИ КОВРОВЫХ ИЗДЕЛИЙ | 0 |

|

SU193430A1 |

| Способ изготовления круглых напильников | 1969 |

|

SU319416A1 |

| Строительный элемент с листовой арматурой | 1977 |

|

SU859571A1 |

| МАСКА ДЛЯ МАССАЖА ЛИЦА | 2009 |

|

RU2410073C2 |

| Паровозная машина с изменяемым ходом поршня | 1928 |

|

SU23044A1 |

Авторы

Даты

2004-01-10—Публикация

2001-12-21—Подача