Изобретение относится к специальному производству цилиндрических оболочек с винтовыми канавками на внутренней поверхности оболочки.

Наиболее близким к предлагаемому изобретению является способ по патенту RU№ 2654410, B21K 21/06, B21J 13/00, B21D 17/02, B21D 37/00, B21C 37/20 опубл. 17.05.2018, бюл. №14, по которому на внутренней поверхности цилиндрической оболочки выполняют формирование сети рифлей ромбического профиля инструментом со съемными оправками давлением. По данному способу цилиндрическую оболочку устанавливают в контейнер и осуществляют формообразование на внутренней поверхности оболочки посредством полой рабочей оправки с многозаходными спиральными выступами, закрепленной на инструментальном стрежне. Формообразование осуществляют за 2 операции на первой из которых производят ввод в полость цилиндрической оболочки инструментального стержня и одновременного поворота инструментального стержня с оправки за счет силы формообразования. После чего производится переустановка рабочей оправки с выступами имеющими противоположный угол подъема спирали и осуществляется повторный ввод её в полость цилиндрической оболочки тем самым получая на внутренней поверхности сетку рифлей ромбовидной формы.

Недостатком известного способа является высокое усилие формообразования давлением, что требует применения специализированного оборудования например: протяжных станков или прессов.

Технической задачей предлагаемого изобретения является расширение технологических возможностей нарезания винтовых канавок на внутренних поверхностях у цилиндрических оболочек различных типоразмеров по диаметру и длине, а также снижение усилия формообразования.

Технический результат достигается тем, что по предлагаемому способу нарезания винтовых канавок на внутренней поверхности цилиндрической оболочки применяется другой метод обработки, а именно резания. Способ предусматривает установку цилиндрической оболочки в патроне станка и нарезание на внутренней поверхности оболочки диаметром dвн винтовых канавок посредством блока полых режущих оправок, закрепленных на инструментальном стрежне, с наклонными зубьями, количество которых в блоке равно количеству нарезаемых канавок и уголовное положение одного зуба соответствует угловому положению только одной нарезаемой канавки, а также имеющими геометрическую форму повторяющую необходимый профиль винтовой канавки. Причем угол наклона зубьев оправок равно углу подъема нарезаемой спирали, но не более 45°.

Процесс нарезания на внутренней поверхности оболочки винтовых канавок осуществляют за одну операцию, на которой производят ввод в полость цилиндрической оболочки инструментального стержня с блоком режущих оправок и их продольное перемещение в упомянутой полости с внедрением режущих зубьев рабочей оправки в поверхность оболочки и одновременным поворотом блока оправок на стержне вокруг оси под действием силы резания с получением на внутренней поверхности оболочки спиральных канавок.

Способ осуществляется следующим образом

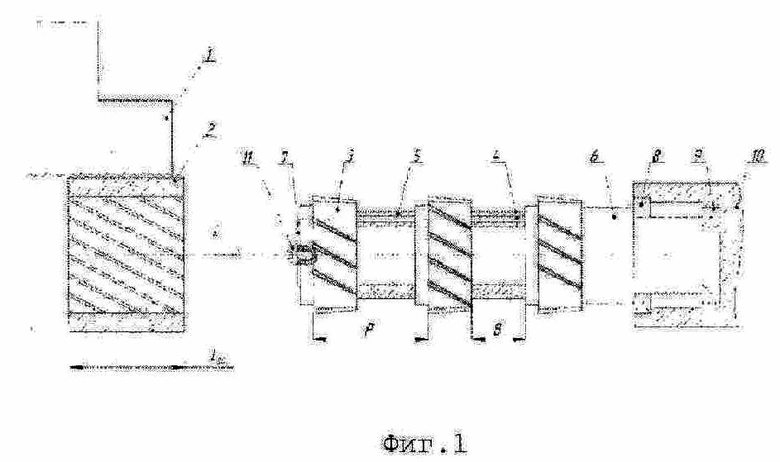

В зажимное устройство станка 1 устанавливают цилиндрическую оболочку 2 (фиг.1). При рабочем ходе блок режущих оправок 3 на поверхностях которых имеются режущие зубья, расположенные под углом равным углу подъема спирали и количество которых в блоке равно количеству нарезаемых канавок, а угловое положение одного зуба соответствует угловому положению только одной нарезаемой канавки. Оправки между собой скреплены при помощи штифта 4 и разделенных между собой при помощи втулок 5 имеющих длину В. Втулки 5 обеспечивают расстояние между режущими зубьями оправок P равное длине обрабатываемой оболочки L. Блок оправок 3 при помощи винта 11 и шайбы 7 закреплен на инструментальным стержне6 установленном в хвостовике 10, зубья которых входят в соприкосновение с внутренней поверхностью цилиндрической оболочки 2 и происходит нарезание многозаходных винтовых канавок с углом подъема α.В процессе нарезания винтовых канавок возникает крутящий момент от силы резания, что приводит к вращению блока режущих оправок 3 с инструментальным стержнем 6 на подшипниках 8, 9 установленных в хвостовике 10. После окончания обработки инструментальный стержень 6 с блоком режущих оправок 3 извлекается из рабочей зоны по нарезанным винтовым канавкам оболочки.

Пример реализации способа

В оболочке толщиной стенки 3 мм и диаметром 36 мм на длине 42 мм необходимо на внутренней поверхности выполнить нарезание винтовых канавок глубиной 0,9±0,1 мм (21 заход), с углом подъема 30°±30’ к оси детали.

Величина припуска, срезаемая одной оправкой согласно предварительным расчетам равна 0,3 мм. Максимальная тяговая (толкающая) станка Pmax = 7000Н, усилие формообразования, приходящееся на один зуб F= 900Н. Число зубьев одной оправки z=Pmax/F=7000/900=7,7 округляем в меньшую сторону и принимаем z = 7. Количество оправок одного инструментального стержня Nб = T/z = 21/7 = 3.

Цилиндрическую деталь 2 устанавливают в зажимное устройство станка 1(фиг.1). При рабочем ходе инструментальный стержень 6 вместе с блоком оправок 3 вводились в полость цилиндрической оболочки 2 и режущие зубья формировали спиральные канавки на внутренней поверхности цилиндрической оболочки 2. В процессе обработки благодаря силе резания возникает крутящий момент, под действием которого в процессе продольного перемещения инструмента происходил поворот инструментального стержня 6 с блоком оправок 3. Причем, когда одна из оправок завершает обработку следующая только начинает врезание, тем самым позволяя нарезать винтовые канавки за один проход инструмента с меньшим усилием формообразования.

Устройство для осуществления предлагаемого способа устанавливается в противошпиндель двухшпиндельного токарного станка и содержит хвостовик 10. Рабочий инструмент состоит из блока режущих оправок 3 на поверхности которой имеются режущие зубья с высотой h и углом подъема α = 0..45° и инструментального стержня 6. Оправки скрепляются между собой штифтом 4 образуя блок 3 устанавливаются на инструментальный стержень6и фиксируются при помощи шайбы 7 и винта 11. Рабочая поверхность блока оправок 3 имеет режущие зубья форма которых повторяет профиль винтовой канавки. Для обеспечения возможности поворота вокруг оси инструментальный стержень 6устанавливается в хвостовик 10 имеющий радиальный 8 и упорный 9 подшипники.

Технологические возможности устройства расширяются благодаря возможности его установки на универсальном оборудовании например: токарные или фрезерные станки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фреза концевая | 2022 |

|

RU2811509C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВЫХ КАНАВОК С ПЕРЕМЕННЫМ ШАГОМ И РАДИУСОМ ПРОФИЛЯ | 2009 |

|

RU2429950C2 |

| СПОСОБ НАРЕЗАНИЯ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2009 |

|

RU2406595C1 |

| ЧЕРВЯЧНАЯ ОДНОЗАХОДНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2010 |

|

RU2444421C1 |

| Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки и устройство для его осуществления | 2017 |

|

RU2654410C1 |

| Устройство для нарезания мелкомодульных цилиндрических колес | 1977 |

|

SU649518A1 |

| Фреза червячная незатылованная и способ ее изготовления | 1986 |

|

SU1360924A1 |

| СБОРНЫЙ ГИПЕРБОЛОИДНЫЙ ЧЕРВЯЧНЫЙ ЗУБОРЕЗНЫЙ ИНСТРУМЕНТ, СМЕННЫЕ ПОВОРОТНЫЕ НЕПЕРЕТАЧИВАЕМЫЕ РЕЖУЩИЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ И СПОСОБ ИХ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2634565C2 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТА | 2010 |

|

RU2447974C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

Изобретение относится к области машиностроения и может быть использовано при получении цилиндрических оболочек с винтовыми канавками на внутренней поверхности. После установки оболочки в патрон станка в ее полость вводят устройство для нарезания винтовых канавок. Осуществляют продольное перемещение устройства под действием тяговой силы станка с одновременным поворотом. Устройство содержит стержень, на котором закреплен блок режущих оправок, расположенных с шагом P≥Lзаг, где Lзаг - длина цилиндрической оболочки. Режущие зубья имеют угол подъема, равный углу подъема винтовых канавок и не превышающий 45°. Количество оправок в блоке зависит от количества винтовых канавок на внутренней поверхности оболочки и количества зубьев одной оправки. Угловое положение одного режущего зуба соответствует угловому положению одной нарезаемой винтовой канавки. В результате обеспечивается возможность нарезания винтовых канавок на цилиндрических оболочках различных типоразмеров. 2 н.п. ф-лы, 1 ил., 1 пр.

1. Способ нарезания винтовых канавок на внутренней поверхности цилиндрической оболочки, включающий установку цилиндрической оболочки в патрон станка, введение в полость цилиндрической оболочки устройства для нарезания винтовых канавок и его продольное перемещение в упомянутой полости под действием тяговой силы станка с одновременным поворотом и осуществлением процесса резания путем съема слоя припуска, отличающийся тем, что используют устройство для нарезания винтовых канавок, содержащее инструментальный стержень, на котором закреплен блок режущих оправок с режущими зубьями, расположенных с шагом P≥Lзаг, где Lзаг - длина цилиндрической оболочки, причем режущие зубья оправок выполнены с углом подъема, равным углу подъема винтовых канавок и не превышающим 45°, и имеют профиль, повторяющий заданный профиль винтовой канавки, количество оправок в блоке определено выражением Nб=T/z, где T - количество винтовых канавок на внутренней поверхности цилиндрической оболочки, z - количество зубьев одной оправки, которое определено по формуле z=Pmax/F, где Pmax – максимальная тяговая сила станка, F – усилие резания, соответствующее одному режущему зубу, а угловое положение одного режущего зуба соответствует угловому положению одной нарезаемой винтовой канавки.

2. Устройство для нарезания винтовых канавок на внутренней поверхности цилиндрической оболочки, содержащее инструментальный стержень, выполненный с возможностью установки в станке с обеспечением продольного перемещения под действием тяговой силы станка и одновременного поворота, отличающееся тем, что оно снабжено блоком режущих оправок с режущими зубьями, расположенных с шагом P≥Lзаг, где Lзаг - длина цилиндрической оболочки, причем режущие зубья оправок выполнены с углом подъема, равным углу подъема винтовых канавок и не превышающим 45°, и имеют профиль, повторяющий заданный профиль винтовой канавки, количество оправок в блоке определено выражением Nб=T/z, где T - количество винтовых канавок на внутренней поверхности цилиндрической оболочки, z - количество режущих зубьев одной оправки, которое определено по формуле z=Pmax/F, где Pmax – максимальная тяговая сила станка, F – усилие резания, соответствующее одному режущему зубу, а угловое положение одного режущего зуба соответствует угловому положению одной нарезаемой винтовой канавки.

| Станок для нарезания винтовых канавок с малым углом подъема винтовой линии | 1976 |

|

SU778965A1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

| Устройство для обработки внутренней поверхности длинномерных труб | 1984 |

|

SU1278131A1 |

| WO 1989009108 A1, 05.10.1989 | |||

| US 3213525 A1, 26.10.1965. | |||

Авторы

Даты

2021-11-30—Публикация

2019-11-22—Подача