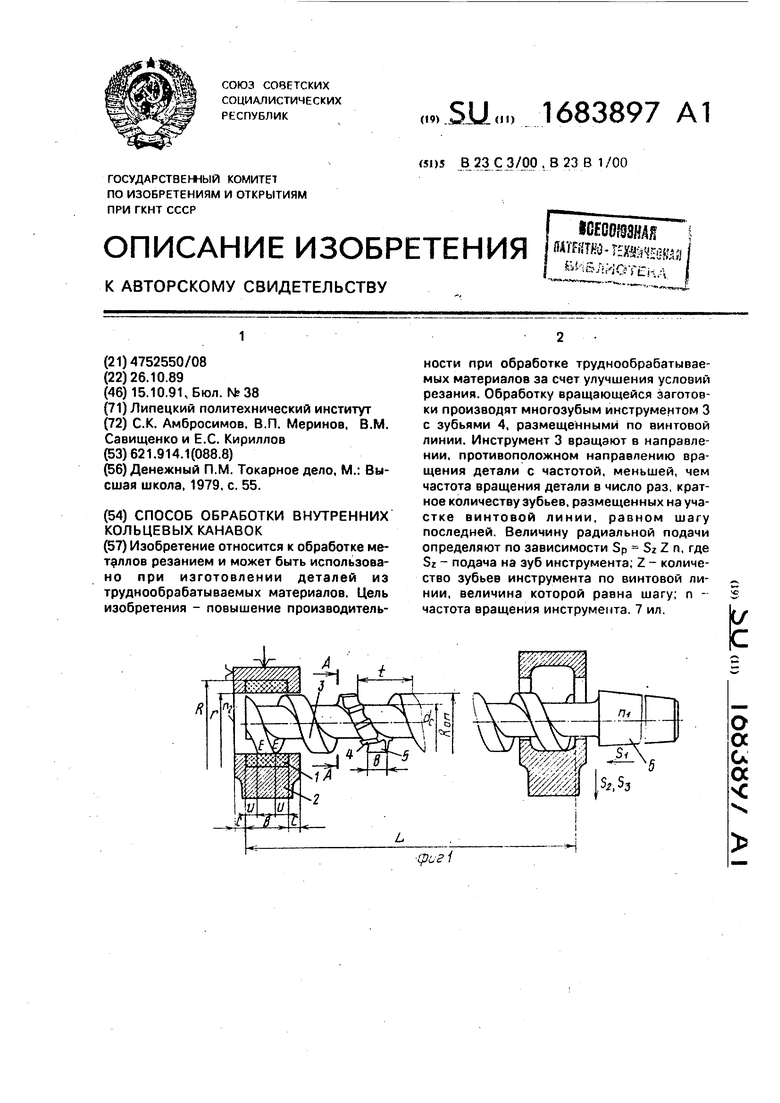

Изобретение относится к обработке металлов резанием и может быть использова- но при изготовлении деталей из труднообрабатываемых материалов.

Цель изобретения - повышение производительности при обработке труднообрабатываемых материалов за счет улучшения условий резания.

Условия резания улучшаются за счет стружкодробления и вынесения стружки из зоны резания.

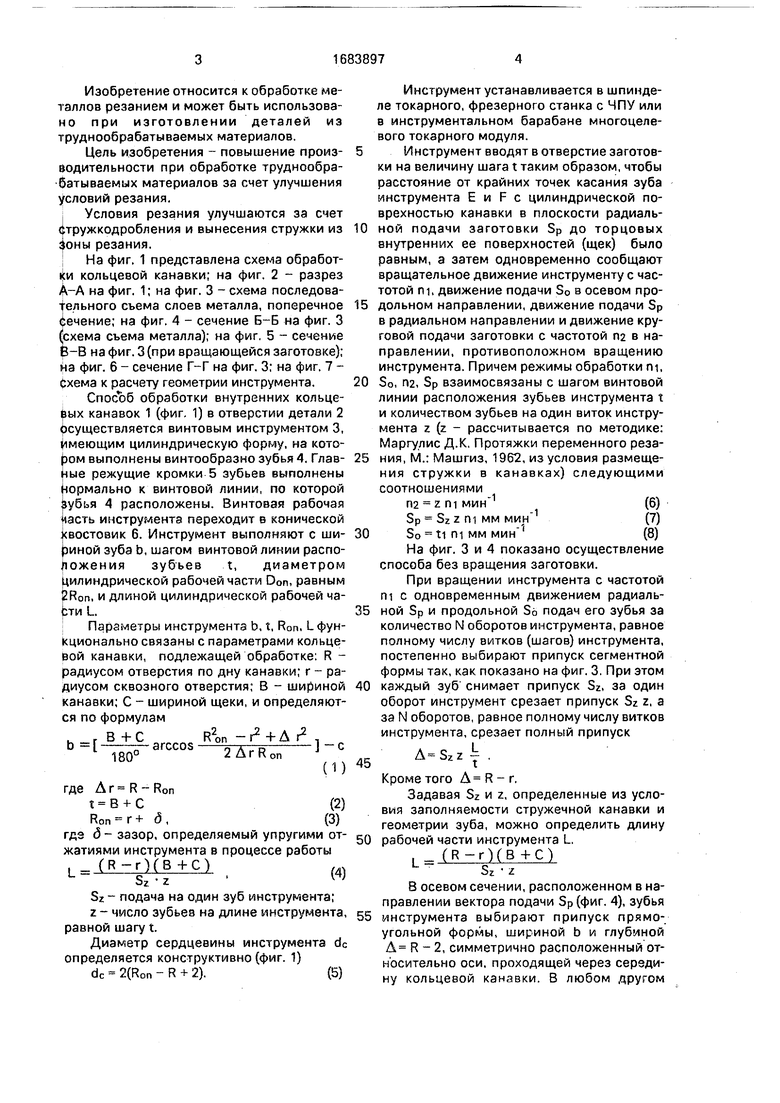

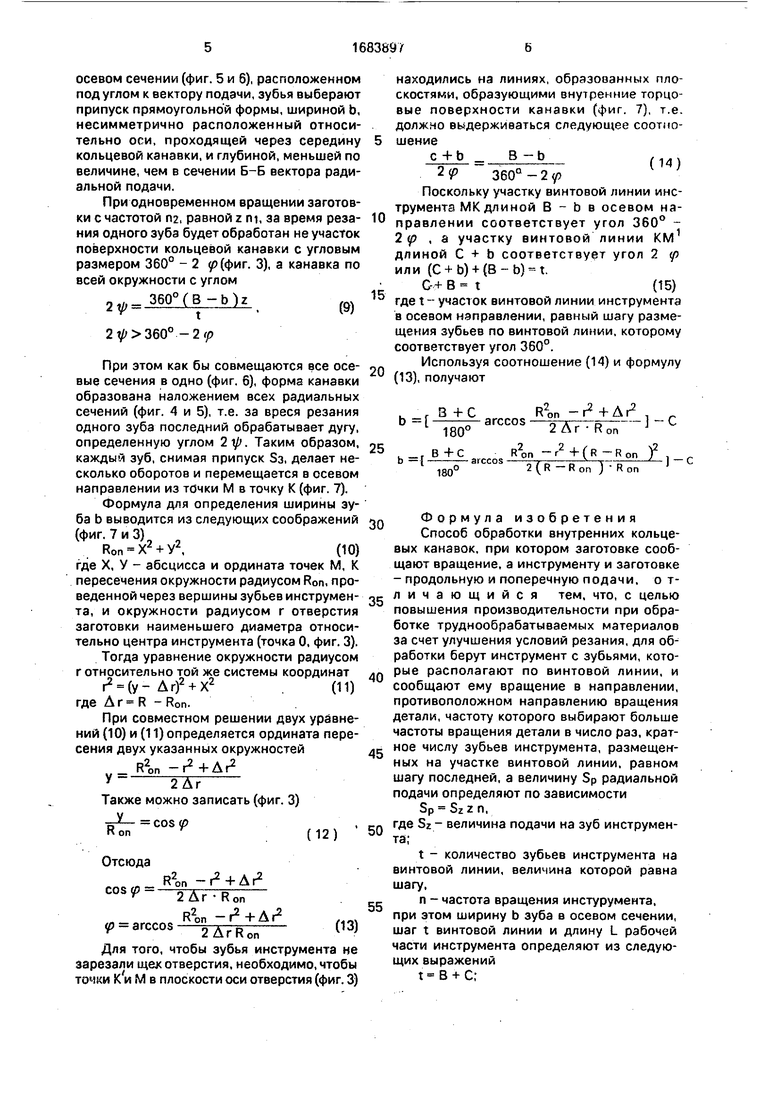

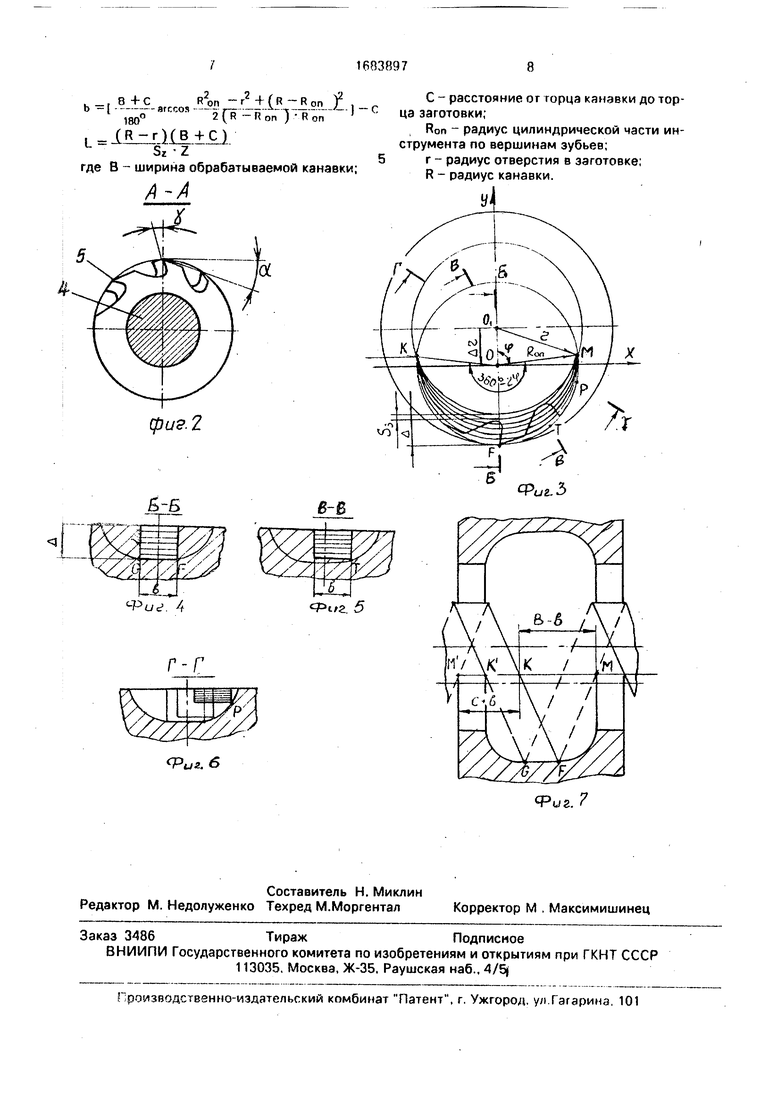

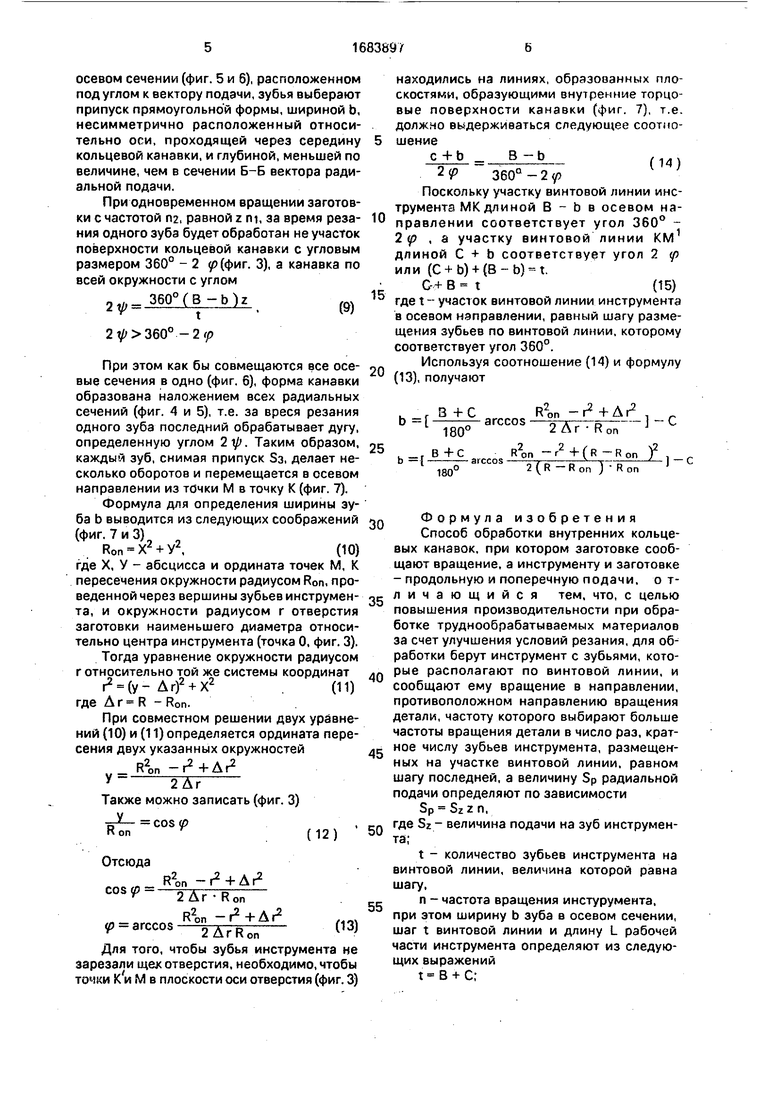

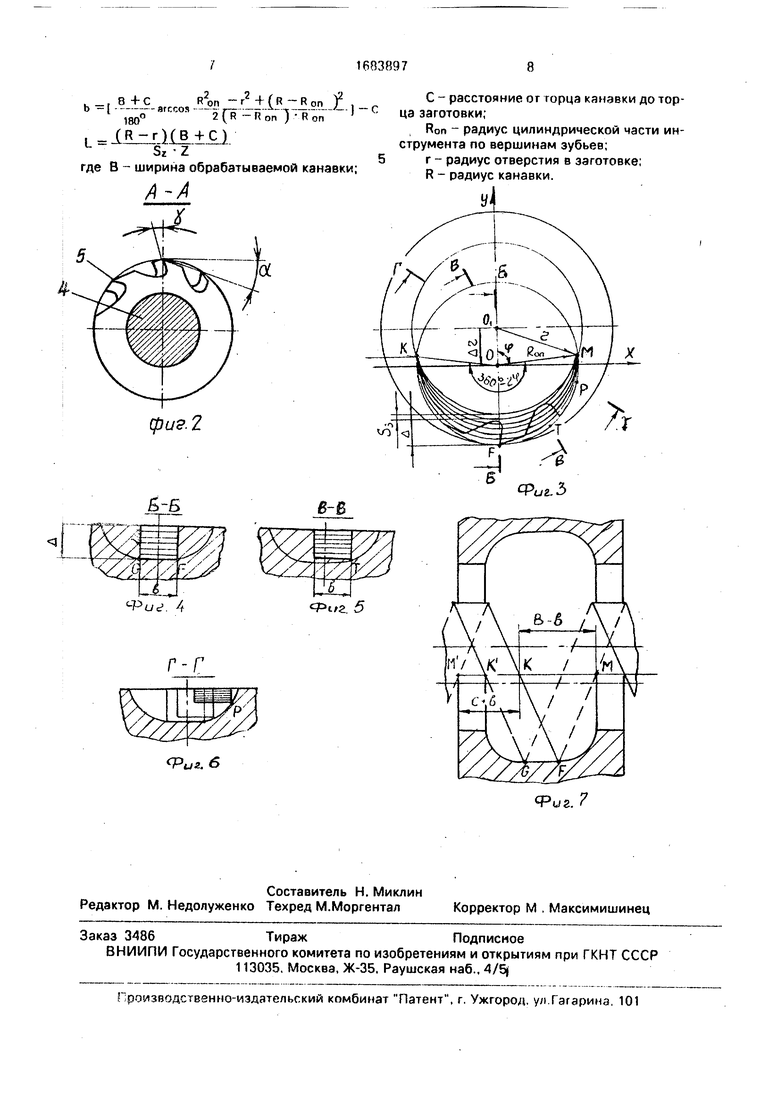

На фиг. 1 представлена схема обработки кольцевой канавки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема последова- |ельного съема слоев металла, поперечное речение; на фиг. 4 - сечение Б-Б на фмг. 3 (схема съема металла); на фиг, 5 - сечение на фиг. 3 (при вращающейся заготовке); на фиг. 6 - сечение Г-Г на фиг, 3; на фиг. 7 - Схема к расчету геометрии инструмента.

Способ обработки внутренних колыде- Јых канавок 1 (фиг. 1) в отверстии детали 2 осуществляется винтовым инструментом 3, Имеющим цилиндрическую форму, на котором выполнены винтообразно зубья 4. Главные режущие кромки 5 зубьев выполнены нормально к винтовой линии, по которой А расположены. Винтовая рабочая 1зсть инструмента переходит в конической хвостовик 6. Инструмент выполняют с ши- эиной зуба Ь, шагом винтовой линии распо- }южения зубьев t, диаметром Цилиндрической рабочей части Don, равным |2Ron, и длиной цилиндрической рабочей ча- Ьти1.

Параметры инструмента b, t, Ron, L функционально связаны с параметрами кольцевой канавки, подлежащей обработке: R - радиусом отверстия по дну канавки; г - радиусом сквозного отверстия; В - шириной канавки; С - шириной щеки, и определяются по формулам

Ь

В +С 180е

arccos

где А г R - t B + C

Ron Г +

Re

5,

гдэ б- зазор, определяемый упругими от- жатиями инструмента в процессе работы , - (R-rKB+C)ш

L Sz z w

Sz - подача на один зуб инструмента;

z - число зубьев на длине инструмента, равной шагу t.

Диаметр сердцевины инструмента dc определяется конструктивно (фиг. 1)

dc 2(Ron - R + 2).(5)

Инструмент устанавливается в шпинделе токарного, фрезерного станка с ЧПУ или в инструментальном барабане многоцелевого токарного модуля.

Инструмент вводят в отверстие заготовки на величину шага t таким образом, чтобы расстояние от крайних точек касания зуба инструмента Е и F с цилиндрической по- врехностью канавки в плоскости радиаль0 ной подачи заготовки Sp до торцовых внутренних ее поверхностей (щек) было равным, а затем одновременно сообщают вращательное движение инструменту с частотой т, движение подачи S0 в осевом лро5 дольном направлении, движение подачи Sp в радиальном направлении и движение круговой подачи заготовки с частотой П2 в направлении, противоположном вращению инструмента. Причем режимы обработки щ,

0 So, П2, Sp взаимосвязаны с шагом винтовой линии расположения зубьев инструмента t и количеством зубьев на один виток инструмента z (z - рассчитывается по методике: Маргулис Д.К. Протяжки переменного реза5 ния, М.: Машгиз, 1962, из условия размещения стружки в канавках) следующими соотношениями

П2 Z Щ МИН

-1

Sp Sz z щ мм мин

-1

(6) (7)

0 So ti ni мм мин (8)

На фиг. 3 и 4 показано осуществление способа без вращения заготовки.

При вращении инструмента с частотой щ с одновременным движением радиаль- 5 ной Sp и продольной So подач его зубья за количество N оборотов инструмента, равное полному числу витков (шагов) инструмента, постепенно выбирают припуск сегментной формы так, как показано на фиг. 3. При этом 0 каждый зуб снимает припуск Sz, за один оборот инструмент срезает припуск Sz z, a за N оборотов, равное полному числу витков инструмента, срезает полный припуск

.

Кроме того А R - г.

Задавая Sz и z, определенные из условия заполняемости стружечной канавки и геометрии зуба, можно определить длину 0 рабочей части инструмента L. (R-r)(B+C)

Sz L

8 осевом сечении, расположенном в направлении вектора подачи Sp (фиг. 4), зубья 5 инструмента выбирают припуск прямоугольной формы, шириной b и глубиной А R - 2, симметрично расположенный относительно оси, проходящей через серзди- ну кольцевой канавки. В любом другом

Iц„.

осевом сечении (фиг. 5 и 6), расположенном под углом к вектору подачи, зубья выберают припуск прямоугольной формы, шириной Ь, несимметрично расположенный относительно оси, проходящей через середину кольцевой канавки, и глубиной, меньшей по величине, чем в сечении Б-Б вектора радиальной подачи.

При одновременном вращении заготовки с частотой П2, равной z щ, за время резания одного зуба будет обработан не участок поверхности кольцевой канавки с угловым размером 360° - 2 у (фиг. 3), а канавка по всей окружности с углом

iy- 360°(3-b)z

(9)

2 V 360° - 2 р

При этом как бы совмещаются все осевые сечения в одно (фиг. б), форма канавки образована наложением всех радиальных сечений (фиг. 4 и 5), т.е. за вреся резания одного зуба последний обрабатывает дугу, определенную углом 2ip. Таким образом, каждый зуб, снимая припуск Зз, делает несколько оборотов и перемещается в осевом направлении из точки М в точку К (фиг. 7).

Формула для определения ширины зуба b выводится из следующих соображений (фиг. 7 и 3)

Ron X2 + y2,(10)

где X, У - абсцисса и ордината точек М, К пересечения окружности радиусом Ron, проведенной через вершины зубьев инструмента, и окружности радиусом г отверстия заготовки наименьшего диаметра относительно центра инструмента (точка 0, фиг. 3).

Тогда уравнение окружности радиусом г относительно той же системы координат

Г2 (у- Дг)2 + Х2(11)

где А г R - Ron.

При совместном решении двух уравнений (10) и (11) определяется ордината пере- сения двух указанных окружностей

R/

и on

Также можно записать (фиг. 3)

cos р

К on

Отсюда

cos р

R2 К on

р arccos

Та

R2 К on

R on

(13)

2 ArRon

Для того, чтобы зубья инструмента не арезали щек отверстия, необходимо, чтобы очки К и М в плоскости оси отверстия (фиг. 3)

находились на линиях, образованных плоскостями, образующими внутренние торцовые поверхности канавки (фиг. 7), т.е. должно выдерживаться следующее соотно- шение

с + ь в-ь,14)

2Р 360°-2 у)

Поскольку участку винтовой линии инструмента М К длиной В - b в осевом на- правлении соответствует угол 360° - 2 р , а участку винтовой линии КМ длиной С + Ь соответствует угол 2 (р или (С+ b) + (B-b)-t.

С-+ В t(15)

где t - участок винтовой линии инструмента в осевом направлении, равный шагу размещения зубьев по винтовой линии, которому соответствует угол 360°.

Используя соотношение (14) и формулу (13), получают

. , В + С

b - arccos

arccos

R2on

R2on 2 Ar Ron J

, -r2+(R-Ron У 2 ( R - R on ) R on J

Формула изобретения Способ обработки внутренних кольцевых канавок, при котором заготовке сообщают вращение, а инструменту и заготовке - продольную и поперечную подачи, о т- личающийся тем, что, с целью

повышения производительности при обработке труднообрабатываемых материалов за счет улучшения условий резания, для обработки берут инструмент с зубьями, которые располагают по винтовой линии, и сообщают ему вращение в направлении, противоположном направлению вращения детали, частоту которого выбирают больше частоты вращения детали в число раз, кратное числу зубьев инструмента, размещенных на участке винтовой линии, равном шагу последней, а величину Sp радиальной подачи определяют по зависимости Sp Szzn,

где Sz - величина подачи на зуб инструмента;

t - количество зубьев инструмента на винтовой линии, величина которой равна шагу,

п - частота вращения инстурумента, при этом ширину b зуба в осевом сечении, шаг t винтовой линии и длину L рабочей части инструмента определяют из следующих выражений t В + С;

8 + с R2on - r2+(R-RonV2 С-расстояние от горца канавки до торЬ 1 Теп аГСС°Я 2 CR и on I мГопJ ° Ч3 заготовки;

, - радиус цилиндрической части инL ту- струмента по вершинам зубьев;

.5 г- радиус отверстия в заготовке;

где В - ширина обрабатываемой канавки;R радиус канавки

A -Ayi

фиг. 2

&-Б

„

6

cPud 4

Г-Г

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2307725C1 |

| КОНЦЕВАЯ ФРЕЗА С УГЛОВЫМ РАДИУСОМ ИЗ ТВЕРДОГО СПЛАВА С НЕПРЕРЫВНО ИЗОГНУТЫМ ПЕРЕДНИМ ГРЕБНЕМ И КОНСТРУКЦИЯ ВИНТОВОЙ КАНАВКИ | 2016 |

|

RU2714755C2 |

| Способ обработки пространственных зубчатых колес | 1982 |

|

SU1168360A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2446923C1 |

| СПОСОБ ВИНТОВОГО ЧЕРНОВОГО ФРЕЗЕРОВАНИЯ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2344023C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2169060C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при изготовлении деталей из труднообрабатываемых материалов. Цель изобретения - повышение производительности при обработке труднообрабатываемых материалов за счет улучшения условий резания. Обработку вращающейся заготовки производят многозубым инструментом 3 с зубьями 4, размещенными по винтовой линии. Инструмент 3 вращают в направлении, противоположном направлению вращения детали с частотой, меньшей, чем частота вращения детали в число раз, кратное количеству зубьев, размещенных на уча- стке винтовой линии, равном шагу последней. Величину радиальной подачи определяют по зависимости Sp S Z n, где Sz подача на зуб инструмента; Z - количество зубьев инструмента по винтовой линии, величина которой равна шагу; n - частота вращения инструмента. 7 ил. fc ( Н

| Денежный П.М | |||

| Токарное дело, М.: Высшая школа, 1979, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1991-10-15—Публикация

1989-10-26—Подача