Изобретение относится к области испытания материалов и предназначено для определения прочности материалов на разрыв при сложно-напряженном динамическом нагружении.

Известен способ испытания материалов на разрыв в условиях одноосного динамического растяжения. Он заключается в том, что на исследуемые образцы в виде пластины воздействуют плоской ударной волной (УВ) с последовательно изменяющейся от опыта к опыту амплитудой, добиваясь образования откола в материале. Профили передней границы откола и фронта УВ регистрируют с помощью импульсного проникающего излучения. Измеряя толщину откола расчетно-экспериментальным путем, определяют величину растягивающего напряжения в сечении образовавшегося откола [1].

Недостатком этого способа является то, что для определения откольной прочности материала необходимо проведение большого числа сложных взрывных опытов.

Известен способ испытания материалов на разрыв в условиях одноосного динамического растяжения, принятый в качестве прототипа. Он заключается в том, что на исследуемый образец в форме клина воздействуют плоской ударной волной с последовательно изменяющейся от опыта к опыту амплитудой, добиваясь образования откола в материале. Заряд ВВ в виде слоя размещают на одной из боковых сторон клина, образующей угол при меньшем основании клина. Заряд ВВ инициируют от большего основания по линии, параллельной основаниям клина. Измеряя толщину откола (расстояние места зарождения откольной трещины от большего основания клина), расчетно-экспериментальным способом определяют величину растягивающего напряжения в сечении образовавшегося откола (откольную прочность) [2].

Существенным недостатком этого способа является то, что полученные с его помощью результаты могут быть использованы только для определения откольной прочности материалов, подверженных действию одноосного растяжения, и не могут быть применены к материалам в условиях, например, двухосного нагружения. Следует ожидать, что значения откольной прочности в случае сходящихся ударных волн и разрушающие напряжения в условиях плоского напряженного состояния будут отличными.

Решаемая техническая задача состоит в том, чтобы в единичном эксперименте выявить критические условия нагружения при сложно-напряженном динамическом нагружении, приводящие к макроскопическому разрушению материала при двухосном динамическом растяжении, а в случае необходимости и условия, соответствующие зарождению в материале откольных микроповреждений.

Ожидаемым техническим результатом решения задачи является уменьшение количества проводимых экспериментов, снижение стоимости работ за счет экономии материала при определении его динамических характеристик, снижение массы используемого в опытах, взрывчатого вещества и тем самым улучшение экологии окружающей среды, сокращение рабочего времени, проводимого исследователем во вредных условиях.

Указанный технический результат достигается способом, заключающимся в воздействии на образец испытываемого материала ударной волной, создаваемой контактным взрывом заряда ВВ, размещенного в виде слоя на поверхности образца и инициируемого с одной стороны заряда, нахождении расстояния по линии инициирования до места зарождения откольной трещины, расчетном определении после нагружения давления в ударной волне в месте зарождения откольной трещины, по которому судят о прочности материала на разрыв. Согласно изобретению в этом способе предложено подвергать нагружению образец осесимметричной формы, заряд ВВ размещают на его боковой поверхности, инициирование осуществляют параллельно основанию образца, после нагружения образец разрезают вдоль оси и, анализируя картину откольного разрушения, определяют расстояние до места зарождения трещины от оси образца. При этом образец может быть цилиндрической или конической формы. В случае использования цилиндрического образца заряд размещают в виде слоя ВВ возрастающей по длине образца толщины.

Способ определения величины откольной прочности материала на разрыв при двухосном динамическом нагружении отличается тем, что:

а) нагружению подвергают образцы осесимметричной формы;

б) заряд ВВ размещают на его боковой поверхности:

- в образце цилиндрической формы заряд размещают в виде слоя ВВ возрастающей по длине образца толщины;

- в образце конической формы заряд ВВ в виде слоя одной толщины;

в) инициирование осуществляют параллельно основанию образца;

г) образец разрезают вдоль оси;

д) анализируют картину откольного разрушения, определяя расстояние до места зарождения трещины от оси образца.

Использование образцов осесимметричной (цилиндрической или конической формы) с указанным размещением заряда ВВ на его боковой поверхности и последующим инициированием параллельно основанию позволяет получить и проанализировать картину откольного разрушения и определить растягивающее напряжение, вызывающее разрыв материала, в единичном эксперименте за счет двухосного динамического нагружения, причем отпадает необходимость регистрации откола в процессе нагружения.

На фиг.1 изображен цилиндрический образец перед испытанием.

На фиг.2 - конический образец, где 1 - образец, 2 - заряд ВВ, 3 - система инициирования.

На фиг.3 изображена схема проведения опыта с цилиндрическим образцом.

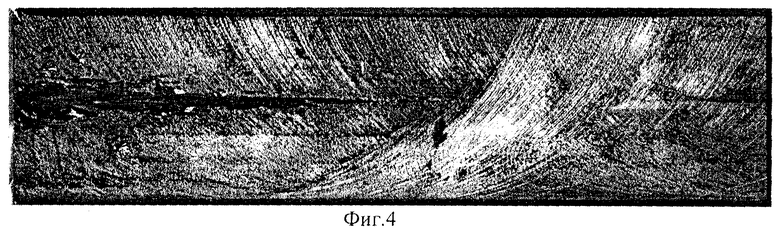

Фиг.4 - зарождение откольной трещины.

Способ (на примере стержня) реализуется следующим образом (см. фиг.3). На исследуемый образец в форме стержня 1 из стали Ст.3 диаметром 50,6-50,8 мм наносят слой взрывчатого вещества 2. Всего было оклеено ВВ различной толщины 8 зон с шагом в 25 мм каждая. Толщина δвв взрывчатого вещества в каждой зоне, начиная с первой, увеличивалась (0,28; 0,81; 1,5; 2,0; 3,0; 4,0; 5,0; 6,0 мм). Инициирование ВВ осуществлялось скользящей детонационной волной по стержню со стороны тонкого слоя ВВ (δвв = 0,28 мм).

В результате действия растягивающих напряжений в материале возникают первые видимые очаги (начало) зарождения разрушения, поскольку при дальнейшем, даже сравнительно небольшом увеличении растягивающих напряжений степень разрушения быстро возрастает. Зарождение в образце откольной трещины происходит в зоне, где давление в выходящей на свободную поверхность ударной волне становится равным прочности материала на разрыв. Величину разрушающего напряжения определяют путем численного расчета на ЭВМ, используя известные уравнения состояния продуктов взрыва и материала образца, величину давления в УВ (ПМТФ 3, 1983, стр.132).

После опыта начало зарождения полости в стержне было зарегистрировано при разрезании образца вдоль продольной оси ~ в центре 4-ой зоны (δвв = 2,0 мм). Форма полости коническая (см. фиг.2). Максимальный диаметр трещины 14 мм.

Предложенный способ позволяет снизить трудоемкость определения прочности материалов на разрыв при двухосном нагружении. Использование образца в форме цилиндра, конуса разрешает задачу определения критических условий нагружения в единственном опыте.

Таким образом, для определения прочности материала на разрыв требуется проведение не более одного простого опыта с малым количеством ВВ и без использования сложной аппаратуры, необходимой в случае применения импульсного проникающего излучения.

Предложенный способ может быть использован для определения прочности на разрыв материалов, применяемых в конструкциях, подвергающихся действию двухосного нагружения.

Источники информации

1. Авторское свидетельство СССР 575537, кл. G 01 N 3/30, БИ 37, 1977.

2. Авторское свидетельство СССР 864050, кл. G 01 N 3/30, БИ 34, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2014 |

|

RU2574519C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПРОФИЛЕЙ СКОРОСТИ СВОБОДНОЙ ПОВЕРХНОСТИ ОБРАЗЦОВ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 2012 |

|

RU2497096C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТКОЛЬНОЙ ПРОЧНОСТИ МАТЕРИАЛОВ НА РАЗРЫВ ПРИ УДАРНЫХ НАГРУЗКАХ | 2011 |

|

RU2491530C2 |

| ЗАРЯД ДЛЯ ОПРЕДЕЛЕНИЯ ИНИЦИИРУЮЩЕЙ СПОСОБНОСТИ ДЕТОНАТОРОВ И ЧУВСТВИТЕЛЬНОСТИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ К ВОЗДЕЙСТВИЮ | 1992 |

|

RU2089842C1 |

| Способ испытания материалов на разрыв | 1979 |

|

SU864050A1 |

| СПОСОБ КАЧЕСТВЕННОЙ ОЦЕНКИ ДИНАМИЧЕСКОЙ ПРОЧНОСТИ ОБРАЗЦА НА РАЗРЫВ В КОНДЕНСИРОВАННОМ СОСТОЯНИИ В ПИКОСЕКУНДНОМ ВРЕМЕННОМ ДИАПАЗОНЕ | 2015 |

|

RU2597939C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА И ХАРАКТЕРА РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ УДАРНО-ВОЛНОВОМ НАГРУЖЕНИИ | 2008 |

|

RU2394222C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ДЕТОНАТОРОВ НА ИНИЦИИРУЮЩУЮ СПОСОБНОСТЬ | 1996 |

|

RU2110762C1 |

| СПОСОБ ВЗРЫВНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2016 |

|

RU2618676C1 |

| Способ испытания конструкционных материалов при динамическом воздействии и устройство для его осуществления | 2020 |

|

RU2756992C1 |

Изобретение относится к области испытания материалов на разрыв. Способ испытания материала на разрыв в условиях сложно-напряженного динамического нагружения заключается в воздействии на образец испытываемого материала ударной волной, создаваемой контактным взрывом заряда ВВ, размещенного в виде слоя на поверхности образца и инициируемого с одной стороны заряда, нахождении расстояния по линии инициирования до места зарождения откольной трещины и расчетном определении после нагружения давления в ударной волне в месте зарождения откольной трещины, по которому судят о прочности материала на разрыв. При этом нагружению подвергают образец осесимметричной формы, заряд ВВ размещают на его боковой поверхности, инициирование осуществляют параллельно основанию образца, после нагружения образец разрезают вдоль оси и анализируют картину откольного разрушения, определяя расстояние до места зарождения трещины от оси образца. Испытываемый образец может иметь цилиндрическую форму, а заряд может быть размещен в виде слоя ВВ возрастающей по длине образца толщины, образец также может иметь коническую форму. Данное изобретение позволяет в одном эксперименте выявить критические условия нагружения при двухосном динамическом растяжении. 2 з.п.ф-лы, 4 ил.

| Способ испытания материалов на разрыв | 1979 |

|

SU864050A1 |

| Способ определения динамических характеристик материала | 1989 |

|

SU1623410A1 |

| СПОСОБ РЕЗКИ КОНСТРУКЦИЙ И ГЕНЕРАТОР ВЗРЫВНОЙ ВОЛНЫ | 1993 |

|

RU2105946C1 |

| Способ определения величины откольного напряжения в материалах | 1988 |

|

SU1620900A1 |

| Способ динамических испытаний материалов | 1978 |

|

SU689409A1 |

| Способ испытания материала надиНАМичЕСКую ВязКОСТь РАзРушЕНия | 1979 |

|

SU819621A1 |

| Способ определения трещиностойкости материала | 1982 |

|

SU1027573A1 |

| Способ изготовления образца сварного соединения для испытаний на трещиностойкость | 1986 |

|

SU1415115A1 |

| Опора Штапова А.П.для перемещения по лестнице транспортного средства | 1988 |

|

SU1698116A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2173575C1 |

| US 3793874 А, 26.02.1974. | |||

Авторы

Даты

2004-01-10—Публикация

2001-10-31—Подача