Настоящее изобретение относится к способу частичного окисления углеводородов и получения газообразных смесей, содержащих водород и моноксид углерода, таких как синтез-газ и топливный или восстанавливающий газ.

Настоящее изобретение, в частности, относится к способу частичного окисления, который включает следующие стадии:

- подачу потока содержащего углеводород газа в реакционную камеру и

- подачу потока содержащего свободный кислород газа в реакционную камеру.

В описании и формуле изобретения под "углеводородом" ("углеводородами") понимается легкий и/или тяжелый насыщенный и/или ненасыщенный углеводород или смеси углеводородов (например, С1-С6); под "потоком содержащего углеводород газа" понимается текучая среда, в которой содержатся газообразные углеводороды, такие как метан или природный газ, или поток газа, содержащего взвешенное в нем твердое горючее вещество (например, каменноугольную пыль или углеродную сажу), или поток газа, содержащего диспергированные в нем жидкие углеводороды (например, такие легкие или тяжелые углеводороды как нафта или нефтяное топливо).

В технике поток газа, в котором содержатся взвешенные в нем жидкие углеводороды, называют обычно "туманом", а газ, в котором содержатся диспергированные в нем твердые углеводороды, называют обычно "дымом".

В изобретении предлагается также горелка, предназначенная для осуществления указанного выше способа.

Как известно, в промышленности, в которой используются методы частичного окисления углеводородов, существует постоянно растущая необходимость в создании способа, позволяющего увеличить выход получаемых продуктов, простого с точки зрения его практического осуществления и более эффективного в отношении затрат и расхода энергии.

С учетом указанной выше потребности в последние годы были разработаны различные способы частичного окисления, в соответствии с которыми с целью значительного сокращения количества потребляемого кислорода и более эффективного получения водорода и моноксида углерода реакция окисления проводится при сравнительно низкой температуре, составляющей порядка 1300oС.

В одном из таких способов, который описан, например, в ЕР-А 0276538, поток содержащего углеводород газа сначала смешивают с полученным заранее раствором, содержащим угольную сажу, и затем после испарения содержащейся в растворе воды смешивают при температуре 927-1316oС с кислородом в реакционной камере, в которой в процессе горения получают водород и моноксид углерода.

Хотя такой известный способ и обеспечивает снижение расхода энергии, потребляемой в реакционной камере, а также позволяет уменьшить количество подаваемого в реакционную камеру кислорода, он тем не менее обладает целым рядом перечисленных ниже недостатков.

Основной недостаток этого способа связан с тем, что образующаяся в непосредственной близости от горелки угольная сажа при происходящем в реакционной камере пиролизе углеводородов вступает в контакт и смешивается с горячими газами, циркулирующими внутри камеры, до образования соответствующей смеси сажи с кислородом.

Такой способ получения сажи обладает существенными недостатками, которые заключаются в том, что для отделения полученной сажи от продуктов реакции и ее подачи обратно в реакционную камеру необходимо провести целый ряд операций, требующих больших затрат энергии, что, как очевидно, усложняет всю установку для осуществления такого способа и сопряжено со значительными капиталовложениями и высокими эксплуатационными расходами.

Кроме того, полученная внутри реакционной камеры угольная сажа даже при полной газификации всего количества полученной и возвращенной в реакционную камеру сажи снижает общий выход процесса частичного окисления и уменьшает количество водорода и моноксида углерода, которое можно получить на единицу сжигаемого в камере углеводорода.

С другой стороны, известны способы частичного окисления углеводородов при низких концентрациях угольной сажи, которые отличаются очень высокой температурой в реакционной камере (порядка 1400oС), а следовательно, и высоким расходом кислорода и низкой скоростью конверсии, как описано, например, в ЕР-А 0276538, стр.2, строки 6-13.

Кроме того, установки, которые работают по таким способам, также обладают недостатками, заключающимися в относительной сложности их переналадки, неспособности работать в условиях больших изменений количества подаваемых в реакционную камеру реагентов и, как следствие этого, в возможных перебоях или в ускоренном образовании сажи.

С учетом всех этих ограничений практическая реализация известных способов частичного окисления углеводородов требует значительных капиталовложений, что существенно сказывается на стоимости получаемых на установках в качестве конечных продуктов водорода и моноксида углерода, потребность в которых в настоящее время постоянно растет. Кроме того, известные способы частичного окисления углеводородов не могут удовлетворительно решить проблему, связанную с жесткими требованиями в отношении полного сжигания углеводородов, образующихся в качестве отходов в нефтяной промышленности в процессе перегонки нефтепродуктов.

Техническая задача, на решение которой направлено настоящее изобретение, заключается в разработке усовершенствованного, имеющего высокий выход способа частичного окисления углеводородов, который обладал бы высокой производительностью и позволял бы получать большое количество водорода и моноксида углерода на единицу сжигаемого углеводорода и при этом одновременно позволял бы при низких температурах частичного окисления существенно снизить количество образующейся угольной сажи, обладал бы высокой эксплуатационной гибкостью в работе и был бы прост в осуществлении при низком потреблении энергии и низких эксплуатационных расходах.

В соответствии с настоящим изобретением эта задача решается с помощью предлагаемого в нем способа, который отличается от указанного выше способа тем, что дополнительно включает следующие стадии:

- смешения первой части потока, содержащего свободный кислород газа, и ее взаимодействие с первым потоком газа, в котором содержатся газообразные продукты реакции, циркулирующие внутри реакционной камеры,

- смешения второй части потока, содержащего свободный кислород газа, с потоком содержащего углеводороды газа в реакционной камере с получением потока газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом,

- смешения потока газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом, и его взаимодействие со вторым потоком газа, в котором содержатся газообразные продукты реакции, циркулирующие внутри реакционной камеры, с получением потока газа, содержащего водород и моноксид углерода.

В описании и формуле изобретения под "потоком газа, содержащего газообразные продукты реакции", понимается поток циркулирующего в реакционной камере газа, в котором помимо продуктов неполного сгорания углеводородов, т. е. СО и Н2, содержатся Н2О, СО2, следы углеводородов, H2S, СО и возможно N2 и Аr.

Преимуществом настоящего изобретения является возможность существенного увеличения по сравнению с известными способами количества водорода и моноксида углерода, получаемого на единицу сжигаемого углеводорода.

Фактически благодаря предлагаемому в настоящем изобретении смешению части потока содержащего свободный кислород газа с потоком содержащего углеводороды газа внутри реакционной камеры до того, как поток содержащего углеводороды газа войдет в контакт с горячими газами, циркулирующими внутри реакционной камеры, удается практически полностью или по крайней мере в значительной степени уменьшить количество угольной сажи, образующейся в процессе последующего сгорания углеводородов.

В этом случае влияние угольной сажи на конверсионный выход углеводородов в реакционной камере будет либо весьма и весьма незначительным, либо вообще нулевым, что, как очевидно, создает оптимальные условия для получения водорода и моноксида углерода.

Следует отметить, что при частичном окислении углеводородов предлагаемым в настоящем изобретении способом можно вообще избежать образования в реакционной камере угольной сажи, если в поступающем в реакционную камеру потоке газа содержатся газообразные углеводороды, или же свести его к минимуму при подаче в реакционную камеру потока газа, в котором содержатся жидкие и/или твердые углеводороды.

Такой результат достигается даже при относительно низких температурах (в пределах от 950 до 1300oС), а следовательно, и при пониженном по сравнению с известными способами расходе кислорода и повышенном выходе процесса, протекающего в реакционной камере (т.е. повышенном количестве получаемых СО и Н2).

В качестве примера можно привести процесс частичного окисления природного газа (в условиях полного отсутствия угольной пыли), когда количество потребляемого кислорода O2 не превышает 210 молей на киломоль сухого природного газа, что резко отличается в меньшую сторону от количества кислорода, потребляемого при частичном окислении известными способами.

Иными словами, предлагаемый в изобретении способ исключает возможность смешивания части углеводородов, проходящих через реакционную камеру, в отсутствие кислорода непосредственно с нагретыми до высокой температуры (1000-1400oС) циркулирующими внутри реакционной камеры газами, в результате которого происходит пиролиз углеводородов и образование угольной сажи. Наоборот, в соответствии с предлагаемым в изобретении способом внутри реакционной камеры углеводороды сначала соответствующим образом смешиваются со свободным кислородом и только потом вступают во взаимодействие с горячими газами, в процессе которого вместо пиролиза в реакционной камере протекает реакция сгорания предварительно смешанных по крайней мере частично друг с другом реагентов, сопровождающаяся получением водорода и моноксида углерода.

Предлагаемый в настоящем изобретении способ отличается простотой, экономичностью, может быть легко практически осуществлен, а также не требует большого потребления энергии и больших эксплуатационных расходов.

Следует отметить, что при сжигании газообразных углеводородов, таких как метан или природный газ, на установке, работающей по предлагаемому в изобретении способу, нет нужды иметь оборудование для отделения и рециркуляции угольной сажи, что, как очевидно, позволяет по сравнению с известными установками сократить капиталовложения и уменьшить потребление энергии.

Преимущество предлагаемого способа заключается в его высокой эксплуатационной гибкости в работе, а также в том, что он позволяет сохранить высокий конверсионный выход при изменении условий работы в широком диапазоне.

Предлагаемый в изобретении способ может, в частности, в отличие от известных способов, обеспечить эффективную работу установки при изменении в широких пределах количества подаваемых в камеру газов (отношение минимального расхода к максимальному может меняться от 0,2 до 1).

В наиболее предпочтительном варианте изобретения в предлагаемом в нем способе подача в реакционную камеру потока содержащего углеводороды газа и потока содержащего свободный кислород газа осуществляется в виде двух отдельных по существу кольцевых струй с совпадающими друг с другом осями.

В этом случае смешение углеводородов со свободным кислородом происходит внутри реакционной камеры наиболее эффективно и быстро.

Кроме того, было установлено, что для более эффективного перемешивания поток содержащего углеводороды газа целесообразно подавать в реакционную камеру в виде внешней струи и предпочтительно с более высокой скоростью, чем скорость потока содержащего свободный кислород газа.

Та часть потока содержащего свободный кислород газа, которая смешивается внутри реакционной камеры с потоком содержащего углеводороды газа до взаимодействия свободного кислорода с циркулирующими внутри камеры газообразными продуктами реакции и которая в предлагаемом в изобретении способе называется второй частью, в предпочтительном варианте должна составлять от 10 до 90%, более предпочтительно от 50 до 70%, от всего потока содержащего свободный кислород газа.

При этом скорость потока содержащего углеводороды газа, подаваемого в реакционную камеру, должна лежать в диапазоне от 30 до 300 м/с, предпочтительно от 60 до 180 м/с, а скорость потока содержащего свободный кислород газа, подаваемого в реакционную камеру, должна лежать в диапазоне от 10 до 100 м/с, предпочтительно от 20 до 60 м/с.

В этом предпочтительном варианте предлагаемый в изобретении способ включает также:

- пропускание потока содержащего свободный кислород газа через первый по существу цилиндрический канал заданной длины, выполненный в горелке, которая проходит внутрь реакционной камеры,

- пропускание потока содержащего углеводороды газа через по существу кольцевое свободное пространство, образованное между первым каналом и вторым внешним по отношению к первому каналом, ось которого совпадает с осью первого канала, причем второй канал имеет большую чем первый длину, и образование внутри реакционной камеры между концами второго и первого каналов зоны перемешивания, в которой поток содержащего углеводороды газа смешивается с потоком содержащего свободный кислород газа,

- подачу потока содержащего углеводороды газа из по существу кольцевого свободного пространства в ту область зоны перемешивания, которая расположена рядом с внутренней стенкой второго канала,

- расширение и направление потока содержащего свободный кислород газа, вытекающего из первого канала, к внутренней стенке второго канала в зоне перемешивания, в результате чего в центральной зоне реакционной камеры происходит смешение и взаимодействие первой части потока содержащего свободный кислород газа с первой частью потока циркулирующих в центральной зоне реакционной камеры газообразных продуктов реакции, а вторая часть потока содержащего свободный кислород газа после ее смешения с потоком содержащего углеводороды газа образует поток газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом.

Такой способ обеспечивает необходимое предварительное смешение углеводорода и свободного кислорода на входе в реакционную камеру наиболее эффективным и надежным путем и одновременно позволяет на этой стадии избежать любого контакта углеводородов с циркулирующими в реакционной камере газообразными продуктами реакции.

Кроме того, при осуществлении способа также предпочтительно предусмотреть следующие стадии:

- пропускания потока содержащего свободный кислород газа через первый по существу цилиндрический канал заданной длины, выполненный в горелке, которая проходит внутрь реакционной камеры,

- пропускания потока содержащего углеводороды газа через по существу кольцевое свободное пространство, образованное между первым каналом и вторым внешним по отношению к первому каналом, ось которого совпадает с осью первого канала,

- пропускания потока, содержащего водяной пар и/или инертные газы, через по существу кольцевое свободное пространство, образованное между вторым каналом и третьим внешним каналом, ось которого совпадает с осью второго канала,

- подачи потока содержащего водяной пар и/или инертные газы в реакционную камеру в виде по существу кольцевой струи, внутри которой в зоне перемешивания проходит поток содержащего углеводороды газа и поток содержащего свободный кислород газа,

- направления потока содержащего углеводороды газа из по существу кольцевого свободного пространства в область зоны перемешивания, расположенную рядом с по существу кольцевой струей потока газа, содержащего водяной пар и/или инертные газы,

- расширения и направления в зоне перемешивания потока содержащего свободный кислород газа, вытекающего из первого канала, в направлении по существу кольцевой струи потока газа, содержащего водяной пар и/или инертные газы, в результате чего первая часть потока содержащего свободный кислород газа смешивается и вступает во взаимодействие с первым циркулирующим внутри реакционной камеры потоком содержащего газообразные продукты реакции газа в центральной зоне реакционной камеры, а вторая часть потока содержащего свободный кислород газа смешивается с потоком содержащего углеводороды газа с образованием потока газа, в котором содержатся углеводороды и кислород, которые по крайней мере частично смешаны друг с другом.

В предпочтительном варианте такое предварительное смешение происходит на участке внутренней стенки канала, по которому в реакционную камеру подается поток содержащего углеводороды газа и который проходит от конца этого канала до конца канала, по которому в камеру подается поток содержащего свободный кислород газа.

На практике часть потока содержащего свободный кислород газа целесообразно подавать в поток содержащего углеводороды газа и обеспечить необходимое перемешивание углеводородов со свободным кислородом в очень небольшом по размерам пространстве для того, чтобы в случае газообразных углеводородов полностью исключить, а в случае жидких и/или твердых углеводородов значительно уменьшить образование угольной сажи во время последующего смешивания этих газов с горячими газами, циркулирующими в реакционной камере.

С целью ускорить процесс расширения потока содержащего свободный кислород газа и его движение в направлении внутренней стенки второго канала в зоне перемешивания этот поток газа предпочтительно направлять таким образом, чтобы траектория его движения в канале имела винтовую или спиральную форму.

При этом вторая часть потока содержащего кислород газа вступает в контакт с потоком содержащего углеводороды газа на выходе наружу из первого канала.

В соответствии с другим вариантом изобретения предлагается горелка для использования в процессе частичного окисления углеводородов, которая имеет:

- первую по существу цилиндрическую трубу определенной длины, которая образует внутри круглый канал, по которому поток содержащего свободный кислород газа подается в расположенную за горелкой реакционную камеру,

- вторую трубу, внутри которой проходит первая труба, расположенная с ней на одной оси, и длина которой больше длины первой трубы и которая образует между своей стенкой и стенкой первой трубы по существу кольцевое свободное пространство, через которое в реакционную камеру подается поток содержащего углеводороды газа,

и отличается наличием

- зоны перемешивания, которая расположена между соответствующими концами первой и второй труб и в которой поток содержащего углеводороды газа смешивается с потоком содержащего свободный кислород газа,

- устройства для направления потока содержащего углеводороды газа из по существу кольцевого свободного пространства в ту часть зоны перемешивания, которая расположена у внутренней стенки второй трубы,

- устройства для расширения потока содержащего свободный кислород газа, вытекающего из первой трубы в сторону внутренней стенки второй трубы, и его направления в зону перемешивания, в результате чего первая часть потока содержащего свободный кислород газа смешивается и вступает во взаимодействие с первым потоком, содержащим газообразные продукты реакции, циркулирующие внутри реакционной камеры, в центральной зоне камеры, а вторая часть потока содержащего свободный кислород газа смешивается с потоком содержащего углеводороды газа и образует вместе с ним поток газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом.

В одном из предпочтительных вариантов выполнения горелка для частичного окисления углеводородов отличается также наличием третьей трубы, которая охватывает снаружи расположенную с ней на одной оси вторую трубу и образует вместе со второй трубой расположенное между ними и внутри третьей трубы по существу кольцевое свободное пространство, из которого в реакционную камеру подается поток газа, содержащего водяной пар и/или инертные газы, и устройства для расширения потока содержащего свободный кислород газа, вытекающего из первой трубы, и его направления в сторону потока содержащего углеводороды газа, вытекающего из второй трубы, в результате чего первая часть потока содержащего свободный кислород газа смешивается и вступает во взаимодействие с первым потоком, содержащим газообразные продукты реакции, циркулирующие внутри реакционной камеры, в центральной зоне камеры, а вторая часть потока содержащего свободный кислород газа смешивается с потоком содержащего углеводороды газа и образует вместе с ним поток газа, содержащего и углеводороды, и свободный кислород, которые по крайней мере частично смешаны друг с другом.

Предпочтительно устройство для направления потока содержащего углеводороды газа выполнить в виде кольцевого отверстия, поперечное сечение которого меньше поперечного сечения кольцевого свободного пространства и которое расположено в плоскости конца первой трубы между свободным кольцевым пространством и зоной перемешивания.

Предпочтительно также устройство для расширения и направления потока содержащего свободный кислород газа выполнить в виде расположенного у конца первой трубы ее участка, который расширяется наружу в направлении внутренней стенки второй трубы и образует на конце отверстие для выхода газа, диаметр которого больше диаметра внутреннего отверстия остальной части первой трубы.

При этом целесообразно, чтобы диаметр отверстия для выхода газа в 1,25-10 раз, предпочтительно в 2-4 раза, превышал диаметр расположенного перед расширяющим поток газа участком отверстия первой трубы.

Предпочтительно расширяющийся участок первой трубы выполнить скругленным.

В одном из предпочтительных вариантов выполнения горелки расширяющийся участок проходит непрерывно от внутренней стенки первой трубы до ее наружной стенки с постоянным углом наклона между цилиндрическим концом внутренней стенки и концом наружной стенки или с переменным углом наклона, который плавно меняется от 0o у цилиндрического конца внутренней стенки до почти 90o на конце наружной стенки.

При этом угол наклона расширяющегося участка целесообразно выбрать в диапазоне от 30 до 90o, предпочтительно от 45 до 80o.

Предпочтительно длину расположенной в зоне перемешивания внутренней стенки второй трубы принять в 5-15 раз больше радиальной протяженности кольцевого отверстия, расположенного между первой и второй трубами.

Желательно расположенной в зоне перемешивания внутренней стенке второй трубы придать форму усеченного конуса, диаметр которого увеличивался бы к концу стенки.

Целесообразно угол наклона расположенной в зоне перемешивания внутренней стенки второй трубы к продольной оси трубы выбрать в диапазоне от 0 до 60o, предпочтительно от 10 до 30o.

Горелка в соответствии с изобретением может иметь дополнительную трубу, которая расположена внутри первой трубы на одной оси с ней и имеет меньшую, чем первая труба длину, и ее внутреннее отверстие образует канал для подачи в реакционную камеру в виде чисто осевого потока части потока содержащего свободный кислород газа.

Предложенную горелку предпочтительно выполнить с возможностью подачи через ее внутреннюю трубу в реакционную камеру газогенератора, содержащего топливо потока для подогрева реакционной камеры.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на не ограничивающем объем изобретения примере одного из вариантов осуществления предлагаемого в изобретении способа и нескольких вариантов выполнения горелки со ссылкой на прилагаемые чертежи, на которых показано:

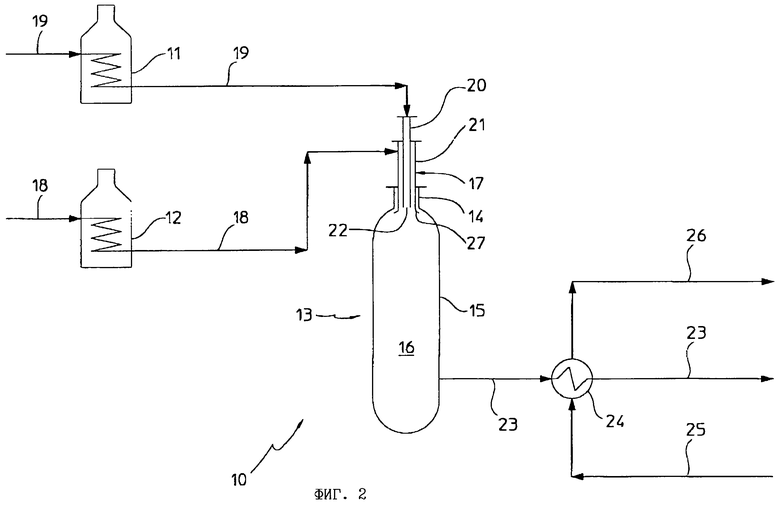

на фиг.1 - продольный разрез модели, на котором схематично показаны направления движения реагентов и образовавшихся в процессе реакции газов в гипотетическом газогенераторе, в котором происходит частичное окисление углеводородов по предпочтительному варианту предлагаемого в изобретении способа,

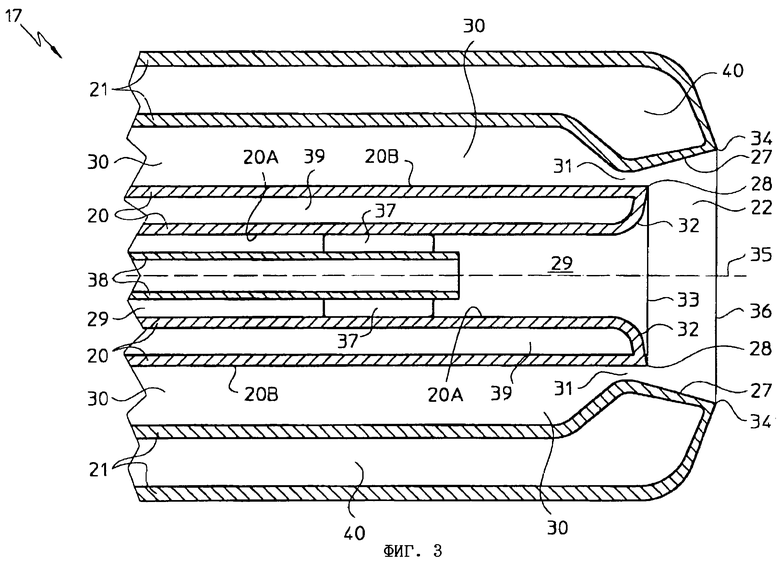

на фиг.2 - схема установки, на которой осуществляется предлагаемый в изобретении способ частичного окисления газообразных углеводородов,

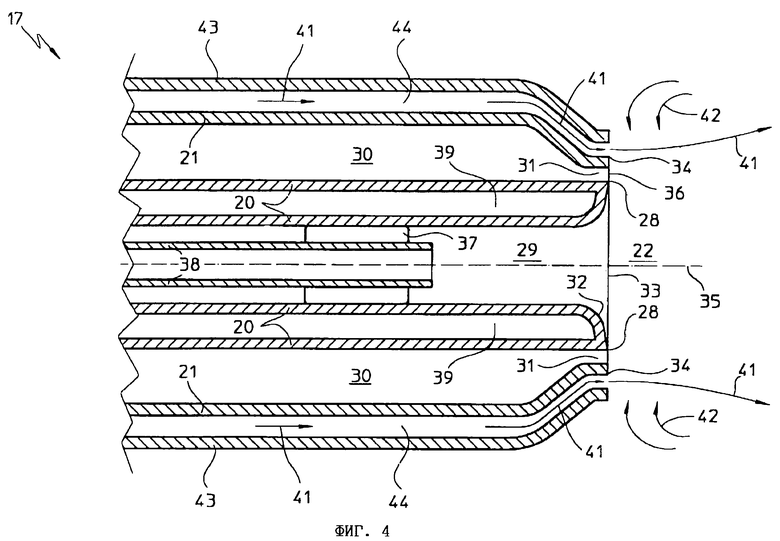

на фиг.3 - продольный разрез деталей горелки, выполненной в соответствии с предпочтительным вариантом настоящего изобретения,

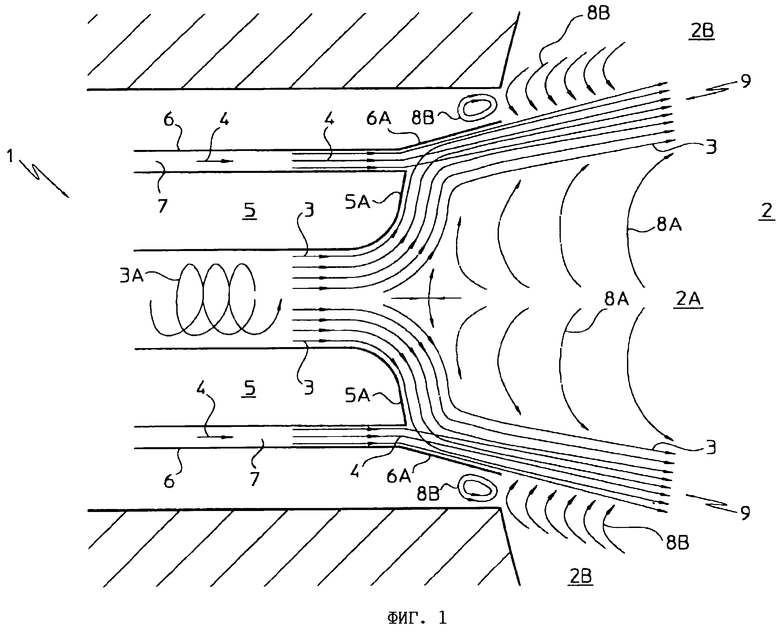

на фиг.4 - продольный разрез деталей горелки, выполненной по другому варианту.

Основной принцип и процессы, происходящие при частичном окислении углеводородов, поясняются со ссылкой на фиг.1, на которой схематично изображены направления различных потоков газа в гипотетическом газогенераторе, в основе работы которого лежит способ, соответствующий предпочтительному варианту настоящего изобретения.

На фиг.1 схематично показан конец, выступающий в реакционную камеру, обозначенную на чертеже позицией 2, гипотетического газогенератора горелки 1, расположенной в центральной зоне 2А камеры 2.

Поток 3 содержащего свободный кислород газа и поток 4 содержащего углеводороды газа подаются в зону 2А реакционной камеры из горелки 1 по соответствующим трубам 5 и 6.

В данном случае потоки 3 и 4 газа подаются в реакционную камеру 2 в виде кольцевых струй, при этом направление движения потока 3 газа в трубе 5 имеет форму спирали, показанной на чертеже в виде спиральной стрелки 3А, а поток 4 протекает по кольцевому свободному пространству 7, расположенному между трубами 5 и 6.

При подаче газообразных реагентов в реакционную камеру 2 в виде кольцевых струй желательно, чтобы поток газа, содержащего продукты реакции (т.е. водород и моноксид углерода), образовавшиеся при сгорании углеводородов, разделялся на два потока 8А и 8В, циркулирующих в центральной зоне 2А и в периферийной зоне 2В реакционной камеры 2 соответственно.

Поскольку содержащие газообразные продукты реакции потоки 8А и 8В имеют высокую температуру, которая обычно превышает 1000oС, то их взаимодействие или перемешивание с газообразными реагентами сопровождается мгновенным воспламенением последних и образованием пламени в потоке 3 содержащего свободный кислород газа и пиролизом углеводородов, которые присутствуют в потоке 4 содержащего углеводороды газа.

Во избежание пиролиза углеводородов, который является причиной образования угольной сажи в реакционной камере 2, предлагаемый в настоящем изобретении способ включает стадию смешения, по крайней мере частично, углеводородов со свободным кислородом до их смешивания с горячими газообразными продуктами реакции, циркулирующими в реакционной камере 2.

С этой целью труба 6 выполняется длиннее трубы 5 и имеет напоминающий по форме усеченный конус конец 6А, который входит в реакционную камеру 2.

Внутри этого конца 6А, в частности у внутренней стенки трубы 6, расположена зона перемешивания, в которой поток 4 содержащего углеводороды газа смешивается с потоком 3 содержащего свободный кислород газа и в которой не возникает возмущений от действия потока образующихся в реакционной камере газов, в частности, от действия потока 8В.

Для более интенсивного перемешивания углеводородов со свободным кислородом на конце трубы 5 выполнен расширяющийся конус 5А.

В такой конструкции только после по крайней мере частичного перемешивания углеводородов и свободного кислорода и образования содержащего углеводороды и свободный кислород потока газа, обозначенного на чертеже позицией 9, смешанные друг с другом углеводороды и свободный кислород смешиваются с потоком 8В и вступают в реакцию, сопровождающуюся получением водорода и моноксида углерода.

Такой способ подачи реагентов в реакционную камеру (в виде кольцевых струй), когда свободный кислород попадает в струю углеводородов, при циркуляции в центральной зоне реакционной камеры части образовавшихся в ней в процессе реакции газов создает оптимальные условия для смешивания определенной части свободного кислорода и его последующего взаимодействия с газообразными продуктами реакции, циркулирующими в центральной зоне 2А реакционной камеры 2, следствием чего является устойчивый характер пламени, которое образуется в центре камеры 2 рядом с зоной подачи в нее потока содержащего свободный кислород газа.

Кроме того, при расположении трубы, по которой в реакционную камеру подается кислород, внутри трубы, по которой в камеру подаются углеводороды, конец 6А наружной трубы 6 горелки 1 можно использовать для перемешивания реагентов и для защиты углеводородов от воздействия горячих газов, циркулирующих в периферийной зоне 2В реакционной камеры, и от воздействия пламени, которое распространяется наружу из центральной зоны горелки 1.

С целью лучше охарактеризовать все отличительные особенности предлагаемого способа частичного окисления необходимо подчеркнуть, что этот способ принципиально отличается от известных в настоящее время способов перемешивания или диффузии.

Обычное смешение (или перемешивание) представляет собой процесс, при котором поток содержащего углеводороды газа и поток содержащего свободный кислород газа смешиваются друг с другом обычно в горелке до их подачи в реакционную камеру.

При таком смешении газы перемешиваются друг с другом либо полностью, когда в итоге получают поток газов с равномерными концентрациями кислорода и углеводорода, либо частично, когда распределение концентраций в поступающем в камеру сгорания потоке носит неравномерный характер и зависит от способа и продолжительности смешения. Процесс смешения такого типа описан, например, в ЕР-А 0098043.

Хотя теоретически смешение газов должно в любом случае эффективно снижать количество образующейся угольной сажи, тем не менее на практике такой способ не нашел применения из-за возможных опасных последствий, причина которых лежит в самой природе такого процесса смешения.

Фактически при работе газогенератора скрытая опасность возникновения в горелке обратной вспышки, т.е. возможность начала реакции окисления в каналах горелки, существует всегда и служит причиной преждевременного выхода горелки из строя. Такое явление практически нельзя контролировать из-за высокой воспламеняемости углеводородно-кислородной смеси, высоких рабочих температур и возможных изменений расхода реагентов.

Диффузия представляет собой процесс, при котором поток содержащего углеводороды газа и поток содержащего свободный кислород газа подаются раздельно в реакционную камеру, в которой они одновременно смешиваются друг с другом и с газообразными продуктами реакции, циркулирующими в камере. Такой процесс описан, например, в упомянутом ЕР-А 0276538.

Недостатки такого обычного способа, которые были рассмотрены выше при анализе существующего уровня техники, проявляются, в частности, в интенсивном образовании угольной сажи, которая образуется в результате взаимодействия внутри реакционной камеры имеющих высокую температуру циркулирующих в ней газов с подаваемыми в камеру углеводородами, которые до этого не были соответствующим образом смешаны со свободным кислородом.

Предлагаемый в настоящем изобретении способ, при котором до взаимодействия углеводородов с образующимися в реакционной камере в результате реакции окисления газами внутри камеры осуществляется предварительное смешение потока содержащего углеводороды газа с потоком содержащего свободный кислород газа, противоречит существующим утверждениям, в соответствии с которыми реагенты должны быть смешаны друг с другом до их попадания в реакционную камеру либо после попадания в реакционную камеру при их одновременном смешивании с образовавшимися в камере в результате реакции газами.

Следует подчеркнуть, что только на основе проведенных при создании настоящего изобретения исследований удалось разработать предлагаемый в настоящем изобретении способ частичного окисления углеводородов, отличающийся высоким конверсионным выходом и не сопровождающийся образованием угольной сажи (или резко снижающий количество образующейся угольной сажи).

По существу можно утверждать, что предлагаемый в изобретении способ является определенным сочетанием упомянутых выше способов, но при этом лишен присущих им недостатков и обеспечивает при тех же рабочих условиях существенно более высокий выход реакции получения водорода и моноксида углерода.

На фиг.2 показана установка 10, на которой осуществляется предлагаемый в настоящем изобретении способ частичного окисления углеводородов.

В предпочтительном варианте эта установка 10 содержит два подогревателя 11 и 12, предназначенные соответственно для подогрева потока содержащего углеводороды газа и потока содержащего свободный кислород газа, газогенератор 13, в котором происходит частичное окисление углеводородов, и котел 24, предназначенный для использования тепловой энергии потока полученных в газогенераторе газов, содержащих водород и моноксид углерода.

Подогреватели 11 и 12 и котел 24 имеют обычную конструкцию и поэтому не требуют подробного описания.

Газогенератор 13 имеет горловину 14 и корпус 15, который изнутри выложен обычным и поэтому на чертеже не показанным, выдерживающим высокие температуры огнеупорным материалом, предназначенным для защиты внутренних стенок корпуса.

Внутри корпуса 15 имеется реакционная камера 16, в которой происходит процесс горения углеводородов и кислорода.

В горловине 14 расположена горелка 17, открытый конец которой сообщается с реакционной камерой 16.

Поток содержащего углеводороды газа подается в газогенератор 13 по трубопроводу 18, который проходит предварительно через подогреватель 12.

Аналогичным образом и поток содержащего свободный кислород газа подается в газогенератор 13 по трубопроводу 19 после прохождения через подогреватель 11.

В примере, показанном на фиг.1, в потоке содержащего углеводороды газа содержатся по существу газообразные углеводороды, такие как природный газ или метан и их смеси, в качестве носителя которых используется водяной пар или инертные газы.

Кроме того, в потоке содержащего углеводороды газа могут присутствовать в определенном количестве газы, полученные на различных промышленных установках, например газы из контура синтеза установки для получения аммиака.

В другом случае поток содержащего углеводороды газа может состоять из газа-носителя, такого как инертный газ или водяной пар, в котором содержатся диспергированные или взвешенные мелкие частицы жидкого или твердого топлива.

Под "мелкими частицами" подразумеваются капли жидкости или твердые частицы, средний размер которых лежит в пределах от 0,1 до 1 мм.

В качестве примера жидкого топлива, которое можно использовать в предлагаемом в настоящем изобретении способе, можно назвать нефтяное топливо (мазут), дизельное топливо, нафту, сырую нефть или остатки, образующиеся в секциях перегонки на установке для переработки нефти, а также их смеси. Примерами твердого топлива являются асфальты (битумы) и каменные угли и их смеси.

При использовании жидких или твердых углеводородов показанная на фиг.2 установка должна иметь секции обработки и извлечения из установки всей образующейся угольной сажи, которые на чертеже не показаны.

В потоке содержащего свободный кислород газа обычно содержится газ, выбранный из группы, включающей воздух, воздух, обогащенный кислородом, т.е. воздух, в котором содержание кислорода превышает 21 мол.%, по существу чистый кислород, т.е. газ, в котором содержание кислорода не меньше 95 мол. %, а также их смеси.

Потоки газообразных реагентов нагревают независимо друг от друга за счет конвекции в подогревателях 11 и 12 до температуры, которая обычно не ниже 600oС, подготавливая их тем самым к подаче в газогенератор 13.

В состав установки 10, на которой реализуется предлагаемый в настоящем изобретении способ, может также входить не показанный на фиг.2 обычный десульфуратор, предназначенный для удаления любых следов серы из потока содержащего углеводороды газа.

Рабочее давление в газогенераторе 13 обычно составляет от 1 до 150 бар.

Потоки подогретого газа подаются в газогенератор 13, а именно в реакционную камеру 16, через горелку 17.

В частности, поток содержащего свободный кислород газа подается в реакционную камеру 16 по каналу с круглым поперечным сечением, образованному внутри первой по существу цилиндрической трубы 20, имеющей определенную длину.

Поток содержащего углеводороды газа подается в реакционную камеру 16 через кольцевое свободное пространство, образованное между первой трубой 20 и второй внешней по отношению к ней трубой 21, которая расположена на одной оси с первой трубой, но имеет большую, чем первая труба длину.

В предпочтительном варианте горелка 17 имеет также зону 22 перемешивания, которая образована внутри реакционной камеры 16 между двумя соответствующими концами труб 20 и 21 и в которой происходит предварительное смешение реагентов друг с другом, после чего происходит смешение этих реагентов с потоком циркулирующих в реакционной камере газообразных продуктов реакции.

Сразу же на выходе из зоны 22 перемешивания в реакционной камере 16 процесс смешения реагентов друг с другом заканчивается и начинается реакция частичного окисления углеводородов, в результате которой образуется поток газа, содержащего водород и моноксид углерода, который выводится из газогенератора 13 по трубопроводу 23.

В зависимости от степени чистоты потока содержащего свободный кислород газа, продолжительности подогрева и вида содержащего смесь углеводородов газа молярное отношение кислорода к углероду в потоке смешенных газов может меняться от 0,5 до 1,2.

Полученные в газогенераторе продукты реакции частичного окисления углеводородов, отбираемые из него по трубопроводу 23, проходят через котел 24, в котором они охлаждаются путем косвенного теплообмена потоком воды, которая при этом нагревается и превращается в водяной пар с повышенным для возможного использования теплосодержанием (т. е. в пар с давлением от 20 до 100 бар).

Для этого используются трубопроводы 25 и 26, по которым соответственно в котел 24 подается вода и из котла отбирается водяной пар.

Наличие котла 24 в показанной на фиг.2 установке зависит в основном от вида сжигаемого топлива. В том случае, когда после сжигания топлива получают необработанный (сырой) газ, содержащий водород и моноксид углерода с высокой концентрацией примесей, для его охлаждения можно использовать не котел, а простое работающее на воде устройство быстрого охлаждения (не показано).

На описанной выше установке 10 можно достаточно успешно использовать предлагаемый в настоящем изобретении способ, который отличается, в частности, тем, что он включает стадии смешения и взаимодействия первой части потока содержащего свободный кислород газа с первым циркулирующим внутри реакционной камеры 16 потоком содержащего газообразные продукты реакции газа, смешения второй части потока содержащего свободный кислород газа с потоком содержащего углеводороды газа в зоне 22 перемешивания реакционной камеры 16 с получением потока газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом, и смешения и взаимодействия потока газа, образовавшегося таким образом в зоне 22 перемешивания, со вторым циркулирующим в реакционной камере 16 потоком содержащего газообразные продукты реакции газа с получением потока газа, содержащего водород и моноксид углерода.

Такой способ позволяет полностью исключить образование угольной сажи или в значительной степени уменьшить количество образующейся угольной сажи даже при низких рабочих температурах (ниже 1300oС) и, как следствие этого, уменьшить потребление кислорода и увеличить выход конечного продукта, т.е. водорода и моноксида углерода.

Как уже было отмечено выше, предлагаемый в настоящем изобретении способ остается достаточно эффективным и при значительных изменениях расхода исходных реагентов, которые никак не сказываются на его конверсионном выходе.

Следует отметить, что предлагаемый в изобретении способ позволяет при использовании в качестве исходного сырья газообразных углеводородов полностью исключить образование угольной сажи.

Отсутствие угольной сажи определяется по существу предлагаемым в изобретении предварительным смешением реагентов в реакционной камере 16 и обусловленным этим наличием свободного кислорода в потоке содержащего углеводороды газа при его последующем смешивании с горячими циркулирующими в реакционной камере газами.

Для более интенсивного перемешивания реагентов и их более эффективного в дальнейшем сгорания предпочтительно, чтобы на входе в реакционную камеру 16 скорость подаваемого в нее потока содержащего углеводороды газа составляла от 30 до 300 м/с, предпочтительно от 60 до 180 м/с, а скорость потока содержащего свободный кислород газа составляла от 10 до 100 м/с, предпочтительно от 20 до 60 м/с.

В наиболее предпочтительном варианте изобретения предлагаемый в нем способ включает также стадии пропускания потока содержащего свободный кислород газа через первую трубу 20, пропускание потока содержащего углеводороды газа через кольцевое свободное пространство, образованное между первой трубой 20 и второй трубой 21, направление потока содержащего углеводороды газа, вытекающего из свободного кольцевого пространства, в зону 22 перемешивания у внутренней стенки 27 второй трубы 21, и расширение и направление потока содержащего свободный кислород газа, вытекающего из первой трубы 20, в зоне 22 перемешивания к внутренней стенке 27 второй трубы 21.

При таком способе свободный кислород и углеводороды можно соответствующим образом быстро и эффективно предварительно смешать друг с другом, предотвратив тем самым воздействие на углеводороды горячих газов, циркулирующих в реакционной камере 16, а также защитив их от воздействия пламени, которое распространяется внутри реакционной камеры 16 из центральной зоны конца горелки 17.

Показанная на фиг.3 горелка 17 в предпочтительном варианте имеет кроме труб 20 и 21 соответствующее устройство 31 для направления потока содержащего углеводороды газа из кольцевого свободного пространства к расположенному внутри зоны 22 перемешивания и в реакционной камере 17 участку внутренней стенки 27 второй трубы 21 и соответствующее устройство 33 для расширения и направления потока содержащего свободный кислород газа, вытекающего из первой трубы 20 к расположенному в зоне 22 перемешивания участку внутренней стенки 27 второй трубы 21.

На фиг.3 подробно показана горелка 17, в частности ее конец, выполненный в соответствии с предпочтительным вариантом.

Показанные на этом чертеже отдельные детали горелки, которые конструктивно и функционально эквивалентны аналогичным деталям горелки, показанной на фиг.2, и обозначены теми же номерами, что и на фиг.2, в дальнейшем подробно не рассматриваются.

Следует отметить, что трубы 20 и 21 горелки выполнены полыми, что обеспечивает возможность их более эффективного охлаждения, что более подробно описано ниже.

Конец первой трубы 20, круглый канал, выполненный внутри первой трубы 20, и кольцевое свободное пространство, образованное между второй трубой 21 и первой трубой 20, горелки 17 обозначены на фиг.3 позициями 28, 29 и 30 соответственно.

Для ускорения потока содержащего углеводороды газа, движущегося в зоне 22 перемешивания по внутренней стенке 27 второй трубы 21, устройство для направления потока содержащего углеводороды газа целесообразно выполнить в виде кольцевого отверстия 31 с меньшим, чем у кольцевого свободного пространства 30, поперечным сечением, расположенным на конце 28 первой трубы 20 между свободным пространством 30 и зоной 22 перемешивания.

Устройство для расширения и направления потока содержащего свободный кислород газа, расположенное на конце 28 первой трубы 20, предпочтительно выполнить в виде расширяющегося наружу в направлении внутренней стенки 27 второй трубы 21 и образованного первой трубой 20 канала, который заканчивается на конце 28 трубы выходным отверстием 33, расположенным между каналом 29 и зоной 22 перемешивания, диаметр которого больше диаметра внутреннего отверстия остальной части первой трубы 20.

Наличие в горелке такого устройства обеспечивает необходимое расширение потока содержащего свободный кислород газа и его движение в направлении внутренней стенки 27 второй трубы 21 и его оптимальное проникновение в поток содержащего углеводороды газа.

Диаметр отверстия 33 должен быть больше диаметра расположенного перед ним внутреннего отверстия 32 трубы 20 в 1,5-10 раз, предпочтительно в 2-4 раза.

Как показано на фиг.3, расширяющийся участок 32 первой трубы 20 целесообразно выполнить скругленным, что создает условия для достижения контролируемого и по возможности максимального расширения потока содержащего свободный кислород газа и его направление к расположенной в зоне 22 перемешивания внутренней стенке 27 второй трубы 21.

В предпочтительном варианте предлагаемого в настоящем изобретении способа поток содержащего свободный кислород газа попадает из канала 29 в зону 22 перемешивания через выходное отверстие 33 первой трубы 20. При этом одновременно поток содержащего углеводороды газа попадает из кольцевого свободного пространства 30 в зону 22 перемешивания через кольцевое отверстие 31, расположенное в реакционной камере 16 и образованное между концом 28 первой трубы 20 и концом 34 второй трубы 21, и движется в зоне 22 перемешивания вдоль внутренней стенки 27 второй трубы.

В наиболее предпочтительном варианте настоящего изобретения участок 32 идет непрерывно от внутренней 20А к внешней стенке 20В трубы 20 либо с постоянным углом наклона от конца внутренней стенки 20А к концу внешней стенки 20В, либо предпочтительно с переменным углом наклона, изменяющимся от 0o на конце внутренней стенки 20А до почти 90o на конце внешней стенки 20В. При этом конец внешней стенки 20В совпадает с концом трубы 20, а конец внутренней стенки 20А совпадает с концом цилиндрической части трубы 20.

Такая уникальная форма участка 32 трубы 20, по которой в реакционную камеру 16 поступает поток содержащего свободный кислород газа, позволяет существенно снизить интенсивность теплового износа, расположенного на конце 28 участка трубы.

Проведенные при создании изобретения исследования показали, что отсутствие острых углов на участке 32, который соединяет между собой внутреннюю стенку 20А с внешней стенкой 20B трубы 20, эффективно препятствует образованию на этом участке в потоке содержащего свободный кислород газа вихрей или зон застоя и тем самым защищает его от преждевременного теплового износа. Кроме того, в предлагаемой в изобретении горелке кислород, который до выхода из трубы 20 движется вдоль участка 32 в сплошном линейном потоке, обеспечивает определенное охлаждение поверхности этого участка.

Предпочтительно, в частности, чтобы вначале контакт потока содержащего углероды газа, протекающего по трубе 21, с потоком содержащего свободный кислород газа, протекающего по трубе 20, происходил на конце 28 трубы 20.

Следует отметить, что в известных горелках срок службы труб, по которым в горелки поступает кислород, не превышает нескольких месяцев, после чего эти трубы приходится заменять новыми, останавливая на это время работу всей установки.

В предлагаемой в настоящем изобретении горелке срок службы концевого участка этих труб намного больше и достигает нескольких лет, что, как очевидно, позволяет работать на установке с такими горелками непрерывно в течение достаточно длительного времени. Возможность длительной работы установки без остановок не только снижает затраты на ее ремонт и профилактическое обслуживание, но и уменьшает потери получаемых на ней в качестве конечных продуктов водорода и моноксида углерода.

Скругленная форма участка 32 (см. фиг.3) обеспечивает, в частности, возможность получения оптимальных результатов в отношении долговечности и срока службы всей трубы 20.

Оптимальные в этом отношении результаты могут быть получены, если угол наклона участка 32 будет лежать в пределах от 30 до 90o, предпочтительно от 45 до 80o.

В наиболее предпочтительном варианте выполнения предлагаемой в изобретении горелки длина находящейся в зоне 22 перемешивания внутренней стенки 27 второй трубы 21, измеренная между соответствующими концами 28 и 34 труб 20 и 21, выбирается в зависимости от радиальной протяженности (площади поперечного сечения) кольцевого отверстия 31, расположенного между трубами 20 и 21.

Предпочтительно, чтобы длина стенки была в 5-15 раз больше радиальной протяженности отверстия.

Такое соотношение размеров позволяет оптимальным образом выбрать необходимое количество предварительно смешиваемых друг с другом реагентов (которое не должно быть ни слишком большим, ни слишком малым).

В другом варианте предлагаемой в изобретении горелки диаметр находящейся в зоне 22 перемешивания внутренней стенки 27 второй трубы 21 увеличивается к концу 34, в результате чего зона 22 перемешивания приобретает форму усеченного конуса.

В частности, угол наклона находящейся в зоне 22 перемешивания внутренней стенки 27 второй трубы 21 к продольной оси трубы лежит в диапазоне от 0 до 60o, предпочтительно от 10 до 30o.

Выполнение зоны 22 перемешивания в виде усеченного конуса, больший диаметр которого определяется размером выходного отверстия 36 горелки 17, а меньший - диаметром внутренней стенки 27 второй трубы 21 в плоскости конца 28 первой трубы 20, решает по существу две задачи: во-первых, создаются условия для того, чтобы поток содержащего углероды газа находился на определенном расстоянии от центральной зоны возникающего в реакционной камере пламени, а, во-вторых, увеличивается ширина внутренней зоны реакционной камеры, в которой происходит процесс частичного окисления углеводородов (на фиг.1 эта зона обозначена позицией 2А), что позволяет полностью стабилизировать (удержать в центре) образующееся в реакционной камере пламя.

В предпочтительном варианте в горелке 17 имеется устройство 37, которое направляет в протекающей в трубе 20 поток содержащего свободный кислород газа по спиральной или винтовой траектории, что обеспечивает более интенсивное расширение этого потока и его ускоренное движение в направлении находящейся в зоне 22 перемешивания внутренней стенки второй трубы 21.

У горелки, показанной на фиг.3, это устройство состоит из одной или нескольких имеющих соответствующую форму лопаток 37, которые можно выполнить наклонными к продольной оси 35 и расположить у одного из концов стержневого держателя, который на фиг.3 изображен в виде трубки 38 определенной длины, расположенной на оси внутреннего проходного отверстия 29 трубы 20.

Лопатки 37 профилируются таким образом, чтобы они направляли поток обтекающего их газа по винтовой траектории. Предпочтительно, чтобы на наружной поверхности трубки 38 было расположено по винтовой линии несколько таких лопаток 37.

В альтернативном варианте, который на чертежах не показан, для такого устройства можно использовать форму трубы 20 или трубки 38.

Показанная на фиг. 3 трубка 38 выполнена открытой, поскольку ее можно дополнительно использовать в качестве простого и надежного средства регулирования потока содержащего газообразные продукты реакции газа, циркулирующего в центральной зоне реакционной камеры 16, а также стабилизации характера пламени.

С этой целью часть потока содержащего свободный кислород газа направляется через трубку 38 в виде чисто осевого противотока потоку газообразных продуктов реакции газа, протекающему поперек центральной трубы 20.

В альтернативном варианте трубку 38 можно использовать для прогрева внутренней футеровки газогенератора, подавая через нее внутрь реакционной камеры 16 соответствующее топливо. Возможность такого дополнительного использования имеющей такую трубку горелки 17 для прогрева газогенератора исключает необходимость в использовании специально предназначенной для этой цели горелки.

Имеющиеся в стенках первой трубы 20 и второй трубы 21 каналы 39 и 40 предназначены для прокачки через них охлаждающей жидкости, предпочтительно воды.

Такое охлаждение труб 20 и 21 позволяет эффективно контролировать их температуру, в частности температуру их концов 28 и 34, препятствуя тем самым их перегреву и возможному преждевременному разрушению.

При определенных с точки зрения температурного режима условиях работы газогенератора от такого охлаждения подающих труб горелки можно отказаться.

На фиг. 4 показаны детали горелки, выполненной по другому варианту изобретения.

Показанные на этом чертеже детали, которые конструктивно и функционально не отличаются от аналогичных деталей горелки 17, показанной на фиг.3, обозначены теми же, что и на фиг.3, позициями.

В горелке 17, выполненной по этому варианту, защитный или экранирующий эффект создается не расположенной в зоне 22 перемешивания внутренней стенкой 27 второй трубы 21 (фиг.3), а по существу кольцевой струей, например, водяного пара и/или инертных газов, подаваемой в реакционную камеру 16, внутри которой проходит поток содержащего углеводороды газа.

Наличие такого дополнительного или экранирующего потока, изображенного на фиг.4 стрелкой 41, обеспечивает эффективное (подобно показанной на фиг.3 стенке 27) экранирование зоны 22 перемешивания и ее изоляцию от содержащего газообразные продукты реакции потока газа, циркулирующего в периферийной зоне реакционной камеры 16. Стрелки 42, показанные на фиг.4, соответствуют показанным на фиг.1 стрелкам 8В.

В этом варианте горелки защитный или экранирующий эффект создается не за счет увеличения длины второй трубы 21 по отношению к длине первой трубы 20, а другим способом, основанным предпочтительно на формировании экранирующего потока газа (стрелки 41) с использованием водяного пара и/или инертных газов.

В качестве устройства, через которое в реакционную камеру подается создающий защитный экран газ (или водяной пар), предпочтительно использовать третью трубу 43, внутри которой расположены трубы 20 и 21, имеющие с ней общую ось. Позицией 44 обозначено свободное кольцевое пространство, образованное между третьей трубой 43 и второй трубой 21.

При использовании выполненной таким образом горелки поток газа, содержащего водяной пар и/или инертные газы, подается по трубе 43 в реакционную камеру 16 в виде по существу кольцевой струи, которая формирует наружную границу зоны 22 перемешивания. Одновременно в зону 22 перемешивания по каналу 29 через выходное отверстие 33 первой трубы 20 подается поток содержащего свободный кислород газа, а через кольцевое отверстие 31, образованное между концом 28 первой трубы 20 и концом 34 второй трубы 21, в нее подается параллельный потоку содержащего кислород газа поток содержащего углеводороды газа.

В этом варианте изобретения процесс частичного окисления углеводородов, основанный, в частности, на предварительном смешении в зоне 22 перемешивания потока содержащего углеводороды газа со второй частью потока содержащего свободный кислород газа и отсутствии их контакта до перемешивания друг с другом с горячими газами, циркулирующими в реакционной камере 16, происходит точно так же, как и в рассмотренном выше варианте, и обладает теми же самыми преимуществами.

В примере, показанном на фиг.4, поток 41 газа, содержащего водяной пар и/или инертные газы, обтекающий снаружи внешнюю стенку трубы 21, создает определенный охлаждающий эффект и охлаждает эту трубу, в частности ее конец. Поэтому в этом варианте трубу 21 можно выполнить более прочной по сравнению с полой трубой, показанной на фиг.3.

Приведенное выше описание подробно раскрывает все многочисленные преимущества, которыми обладает предлагаемый в настоящем изобретении способ частичного окисления углеводородов, который позволяет осуществить реакцию частичного окисления углеводородов:

- при полном отсутствии угольной сажи при частичном окислении газообразных углеводородов на относительно простой по схеме установке,

- при существенно уменьшенном количестве образующейся угольной сажи в случае частичного окисления жидких или твердых углеводородов,

- при низком потреблении кислорода с высоким выходом получаемых водорода и моноксида углерода на единицу сжигаемого топлива и

- при повышенном сроке службы горелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2370703C2 |

| СПОСОБ ВТОРИЧНОГО РИФОРМИНГА И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2235058C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2006 |

|

RU2407585C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПУТЕМ КОНВЕРСИИ С ВОДЯНЫМ ПАРОМ В РЕАКТОРЕ-ТЕПЛООБМЕННИКЕ | 2006 |

|

RU2418739C2 |

| РЕАКТОР И СПОСОБ ВТОРИЧНОГО КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2385289C2 |

| СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ | 2019 |

|

RU2810333C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПУТЕМ КОНВЕРСИИ С ВОДЯНЫМ ПАРОМ В РЕАКТОРЕ-ТЕПЛООБМЕННИКЕ | 2006 |

|

RU2420450C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ ОПАСНЫХ ОТХОДОВ | 2003 |

|

RU2286837C2 |

| Способ получения синтез-газа посредством неполного окисления горючего газа и реактор для его осуществления | 2023 |

|

RU2837200C1 |

| ТЕПЛООБМЕННИК ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧИХ ГАЗОВ И ТЕПЛООБМЕННАЯ СИСТЕМА | 2011 |

|

RU2552623C2 |

Изобретение относится к способу частичного окисления углеводородов и получения газообразных смесей, содержащих водород и моноксид углерода. Способ частичного окисления углеводородов заключается в том, что поток содержащего углеводород газа и поток, содержащий свободный кислород газа, подают в реакционную камеру. При его осуществлении предусмотрены следующие стадии: смешение первой части потока содержащего свободный кислород газа и ее взаимодействие с первым потоком газа, в котором содержатся газообразные продукты реакции, циркулирующие внутри реакционной камеры, смешение в реакционной камере второй части потока содержащего свободный кислород газа с потоком содержащего углеводороды газа с получением потока газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом, смешение потока газа, содержащего углеводороды и свободный кислород, которые по крайней мере частично смешаны друг с другом, и его взаимодействие со вторым потоком газа, в котором содержатся газообразные продукты реакции, циркулирующие внутри реакционной камеры, с получением потока газа, содержащего водород и моноксид углерода. Способ осуществляют в горелке. Изобретение позволяет повысить производительность процесса. 3 с. и 19 з.п. ф-лы, 4 ил.

| GB 1387516 A, 19.03.1975 | |||

| ДВУХАСПИРАЦИОННАЯ РАЗОМКНУТАЯ ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ С СЕКЦИОННЫМ ВЕНТИЛЯТОРОМ | 2011 |

|

RU2458749C1 |

| ГАЗОГЕНЕРАТОР | 1993 |

|

RU2069090C1 |

| US 4621117 A, 11.03.1997 | |||

| СПОСОБ И СИСТЕМА ОБЕСПЕЧЕНИЯ ЗОНЫ ПОКРЫТИЯ РАДИОСВЯЗИ НА МАРШРУТАХ СЛЕДОВАНИЯ ИНКАССАТОРСКИХ ТРАНСПОРТНЫХ СРЕДСТВ С ПОМОЩЬЮ БПЛА | 2024 |

|

RU2838105C1 |

| Горелка реактора для производства синтез-газа | 1989 |

|

SU1828449A3 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ И ИХ ХРАНЕНИЯ НА ОСНОВЕ КРИОГЕННОЙ ХОЛОДИЛЬНОЙ МАШИНЫ СТИРЛИНГА | 1999 |

|

RU2151348C1 |

| МОДЕЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ НАХОЖДЕНИЯ ОПТИМАЛЬНОЙ СВЯЗЫВАЮЩЕЙ СЕТИ | 0 |

|

SU276538A1 |

| US 3874592 A, 01.04.1975. | |||

Авторы

Даты

2004-01-20—Публикация

1999-10-29—Подача