Изобретение относится, главным образом, к процессам очистки промышленных сточных вод, в частности к электрохимическим процессам их обработки для удаления тяжелых металлов, таких как Fe, Cr-3, Сu, Zn, Cd и др. Такие сточные воды образуются, главным образом, на предприятиях хромовых соединений, цветной металлургии и предприятиях электрогальванических покрытий.

Известно множество надежных способов очистки сточной воды от хрома-6 и тяжелых металлов, но ни один из них на сегодняшний день неприемлем для очистки больших (миллионы кубометров в год) объемов воды.

Причиной этому является или низкая производительность, например, аппаратов периодического действия с необходимостью выдерживания потока воды в зоне реакции достаточно длительное время, или невозможность выполнения и эксплуатации этих аппаратов размерами более 100 м3, или большая дороговизна применяемых реагентов, например, в ионообменной технологии, или чрезвычайная сложность способа, делающая его технологически уязвимым в отношении непрерывности и безаварийности эксплуатации, например в мембранной технологии ультрафильтрации.

Химические способы очистки сточных вод сегодня неприемлемы, кроме того, по причине вторичных загрязнений воды, делающих невозможным ее возвращение обратно в производство. Как правило, ни один из способов очистки воды не предлагает утилизации выделенных из нее шламовых загрязнений.

Известно большое количество электрокоагуляционных способов и устройств для очистки сточных вод от хрома и тяжелых металлов, использующих постоянный ток с плотностью на электродах не ниже 2,5 А/дм2 в неподвижных электролитических ячейках, работающих периодически (RU 2039710, 1995 г., 2045481, 1995 г.).

Использование постоянного электротока в электрокоагуляции сточных вод имеет ряд недостатков, главными из которых являются:

1. Необходимость в применении выпрямительных устройств большой мощности и больших потерях электротока на это выпрямление.

2. Использование постоянного тока в многоэлектродных пакетах с малым, как правило, межэлектродным (10 мм) расстоянием приводит к неравномерному изнашиванию электродов, при котором материал анодов растворяется, а на катодах наблюдается налипание продуктов электровосстановления. Следствием этого являются частые короткие замыкания и аварийные простаивания очистных систем для замены электродных пакетов, а также превращение замененных, частично проработавших, пакетов во вторичные отходы. Неравномерность изнашивания электродов при использовании постоянного тока делает способы электрокоагуляции металлов из сточных вод с его помощью совсем не технологичными даже для небольших гальванических производств.

Во избежание налипания осадков электрокоагуляции на катоде в ряде патентов предлагается применение катодов с подвижным электродом или переключение их полярности (патенты US 4908109, 4917782; RU 2045481, 1995 г.) Однако при этом практически никак не решены вопросы периодичности таких переключений.

Известны электрокоагуляционные способы и устройства для очистки, главным образом, от органических соединений, красителей и масел, использующие переменный ток или переменный с наложением его на постоянный ток (SU 929582, 1982; SU 981240, 1982).

Применение переменного тока устраняет неравномерность изнашивания (растворения) электродов, характерную для способов и устройств для электрокоагуляции на постоянном токе, однако, эти способы не устраняют недостатки последних, вызванные периодичностью процессов и небольшими объемами обрабатываемых растворов, препятствующих очистке сточных вод в непрерывном потоке.

Недостатком известных способов также является использование в них непромышленных частот, т.е. либо изменяющихся в периоде электрокоагуляции по самой частоте, либо в использовании высоких частот (МГц) с изменяющейся амплитудой положительных и отрицательных импульсов напряжения разной длительности и формы.

Следствием этого является необходимость применения специальных генераторов частот, причем техника и технология их применения для больших объемов воды неизвестна как для аппаратов электрокоагуляции периодического действия, так и при очистке растворов в непрерывном потоке. Применение генераторов частот в таких электрокоагуляционных аппаратах не улучшает технической и коммерческой эффективности электрокоагуляции против использования выпрямителей при ЭКГ на постоянном токе из-за соизмеримых потерь тока, как на выпрямление, так и на генерацию частот разной асимметрии.

Наиболее близким аналогом, принятым за прототип, является способ очистки сточных вод от тяжелых металлов с использованием электрокоагулятора, работающего на переменном токе (патент РФ 2071449, C 01 F 1/463, оп. 1997.01.10).

Способ включает обработку растворов в электрореакторе, содержащем неподвижные и подвижные электроды с использованием трехфазного переменного тока.

Сущностью устройства, в котором осуществляется известный способ, является расположение подвижного электрода из алюминия цельнометаллического или насыпного, из алюминиевого лома, в перфорированном контейнере. Подвижный электрод располагается в межэлектродном пространстве, образованном неподвижными стальными электродами, на которые подаются две фазы трехфазного тока. Алюминиевый электрод заземляется и двигается в межэлектродном пространстве между стальными электродами.

В электрореактор любой конструкции, использующий данный принцип сочетания неподвижных стальных электродов с двигающимся алюминиевым электродом, заливают исходный раствор, требующий очистки от тяжелых металлов и, отчасти, от органических соединений, и включают двухфазное электропитание неподвижных стальных электродов. Из-за биполярности подвижного алюминиевого электрода между ним и стальными электродами устанавливается напряжение, падение которого на 1 см межэлектродного пространства определяется величиной приложенного к стальным электродам напряжения и величинами межэлектродных расстояний: фаза-подвижный электрод. Процесс электрообработки растворов в электрореакторе ведут до тех пор, пока отбор проб из него не обнаружит превышений по отделяемому веществу (тяжелому металлу или органическому веществу) по нормативно требуемому содержанию. Раствор из электрореактора далее подают на фильтр для отделения выделенного осадка из очищаемого раствора.

Стальные электроды располагаются, по горизонтали в плане, строго друг против друга при использовании прямоугольных электрореакторов. В варианте цилиндрического реактора все периферийные стальные электроды также ориентированы параллельно по сечениям центральному стальному электроду.

Электропитание стальных электродов, т.е. падение напряжения между центральным и периферийным электродами одно и то же, т.е. одинаково так, что все периферийные электроды подключены параллельно к одной и той же фазе электротока. Для ведения процесса электрокоагуляции из 3 фаз переменного тока одновременно используются две любые, либо 1-2, 2-3, 1-3. А все три фазы трехфазного тока используются, например, для насосов и двигателей.

Использование двух фаз переменного тока имеет недостаток неполного использования электрообеспечения электрореактора трехфазным током, вследствие чего в процессе очистки наблюдаются непроизводительные электропотери, снижающие производительность устройства из-за неполного использования электрообеспечения.

Задачей настоящего изобретения является создание способа непрерывного выделения тяжелых металлов из малоконцентрированных по ним сточных вод и технологических растворов, прошедших предварительную очистку от хрома-6 и больших содержаний тяжелых металлов другими, менее энергозатратными способами, позволяющего перерабатывать большие объемы сточных вод за счет увеличения скорости выделения тяжелых металлов, повысить которую возможно созданием больших напряжений (U) и расходов тока в очищаемом растворе, путем использования на электродах в процессе электрокоагуляции всех трех фаз трехфазного переменного тока. Таким образом, создается возможность варьировать количество тока в очень широких пределах без потерь, непосредственно увеличивая расход тока и уменьшая потери тока в окружающую среду. Ток на раствор при этом используется полностью без потерь.

Задачей изобретения является также создание устройства для электровыделения тяжелых металлов, способного перерабатывать большие объемы сточных и производственных вод без увеличения непроизводственных потерь электроэнергии, что приведет к уменьшению размеров очистных аппаратов и увеличению числа периодов их использования в рабочем режиме, увеличению производительности устройства.

Для решения поставленной задачи в способе для электровыделения тяжелых металлов из технологических растворов и сточных вод, включающем обработку ее в электрореакторе переменным трехфазным электрическим током промышленной частоты, согласно изобретению, обрабатываемый раствор периодически пропускают через биполярный электрореактор, содержащий шесть стальных неподвижных электродов, образующих два трехэлектродных пакета, с возможностью подключения, по меньшей мере, электродов одного трехэлектродного пакета к трем разным фазам трехфазного тока.

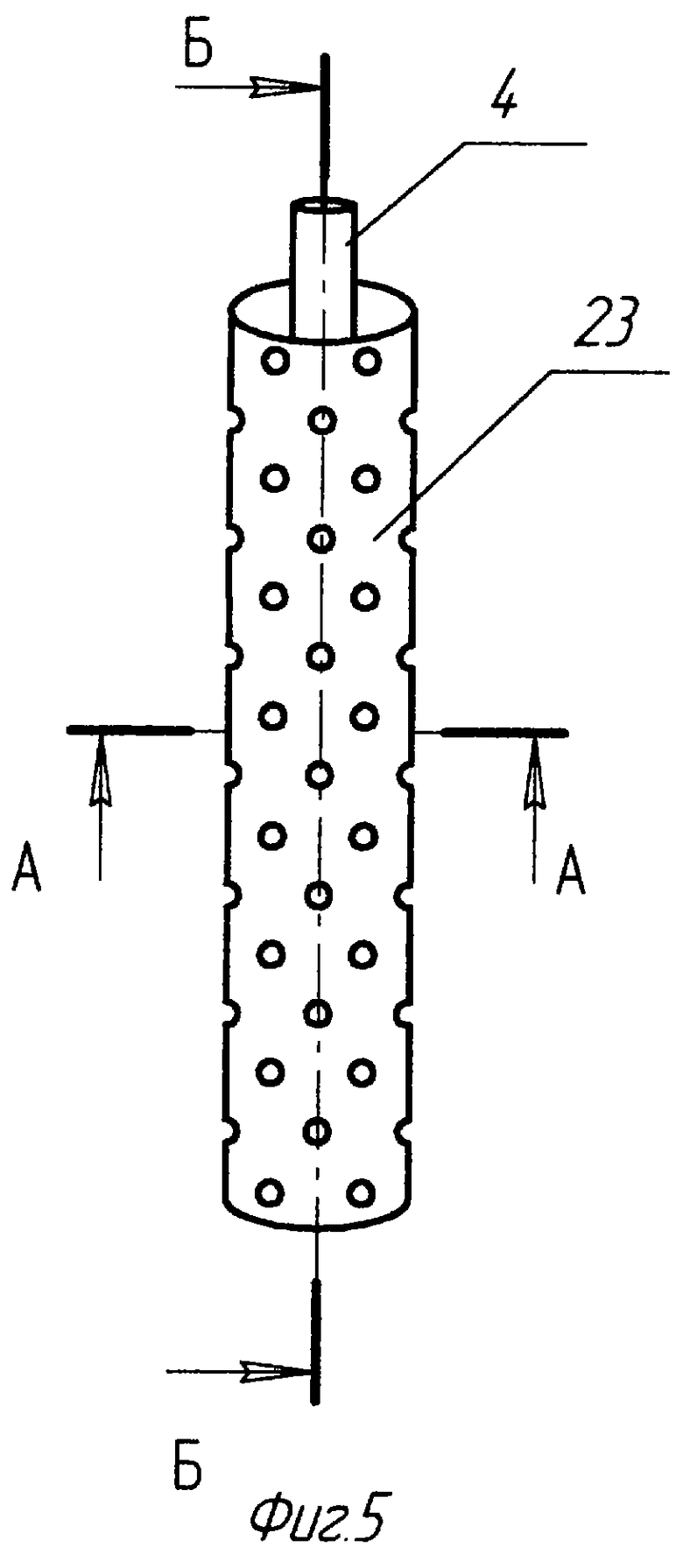

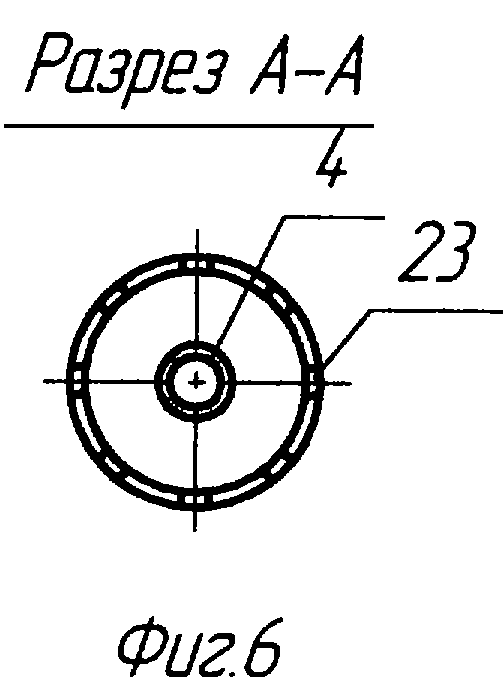

Для решения поставленной задачи в устройстве для осуществления данного способа, содержащем электрореактор с неподвижными стальными электродами, подключенными к трехфазному электрическому току, в межэлектродном пространстве которых расположен биполярный алюминиевый электрод, согласно изобретению, электрореактор содержит шесть стальных электродов, образующих два трехэлектродных пакета, с возможностью подключения электродов, по меньшей мере, одного трехэлектродного пакета к трем разным фазам переменного тока. Биполярный алюминиевый электрод, при этом, выполнен неподвижным. По одному из вариантов он может быть выполнен в виде съемного перфорированного контейнера, заполненного алюминиевым или дюралюминиевым ломом. По другому варианту биполярный электрод из (дюр)алюминиевого лома может быть изготовлен без применения перфорированного контейнера и размещается в межэлектродном пространстве насыпным образом. Для предупреждения электрических замыканий при этом, каждый из стальных электродов коаксиально размещен в перфорированном изолирующем кожухе с диаметром перфорации не выше 5 мм. Расстояния между стенками электрода и изоляционного кожуха составляет 10-20 мм.

Стальные неподвижные электроды равномерно расположены по периферии изнутри электрореактора на расстоянии не менее 40 мм от его стенки и выполнены из вторичных трубопроводов или цельнометаллических цилиндрических изделий.

Возможно выполнение стальных электродов из других вторичных изделий, например, рельсов, тавровых балок.

Электрореактор выполнен цилиндрическим с конусным днищем и отводящим патрубком из токонепроводящего материала, в качестве которого могут быть применены, например, текстолит, термически стойкий стеклопластик, бетон, кирпич. Возможно использование и других материалов.

Перфорированный контейнер и изолирующие кожухи стальных электродов выполнены из токонепроводящего термостойкого пластика, с диаметром перфорации не выше 5 мм. Перфорированный контейнер заполнен алюминиевым или дюралюминиевым ломом размером не ниже 10 мм и расположен на расстоянии не менее 40 мм от стальных электродов.

Подключение трехфазного тока производят или к одному из двух трехэлектродных пакетов или параллельно к двум трехэлектродным пакетам.

Параллельное подключение фаз трехфазного тока к двум трехэлектродным пакетам осуществляют к каждому из 2 противоположно размещенных электродов.

Таким образом, все шесть электродов подключены к 3 разным фазам 3-фазного электротока, образуя два пересекающихся треугольника, вписанных во внутренний цилиндр электрореактора, в углах которых располагаются стальные электроды. Нулевая фаза, в отличие от прототипа не используется. Напряжение на все 3 фазы (2 треугольника) подается неизменным и составляет используемую предприятием токоподводящую величину (380 В в России, 480 В в США или другие, меньшие, при малом количестве очищаемых растворов и малых объемах электрореакторов).

Возможно параллельное подключение фаз трехфазного тока к каждому из 2 рядом стоящих электродов для увеличения площади сечения стальных электродов, например, при необходимости увеличения общего тока через раствор электрореактора.

Биполярный электрод не заземлен и не подключается ни к одной из фаз трехфазного переменного тока.

Разнофазовое токоподведение к шести электродам создает весьма сложную конфигурацию электрических полей, перекрещивающихся в растворе в разных направлениях, в отличие от прототипа, в котором электрическое поле является однонаправленным от стальных неподвижных электродов к подвижному алюминиевому. Перекрещивание электрических полей в растворе от электродов разной фазы, а также большие напряжения трехфазного тока, создают в растворе изначально "ударные" электротоки большой силы, что, в свою очередь, ведет к высокой скорости очистки растворов от тяжелых металлов и некоторых органических веществ. Процесс очистки при таких "ударных" условиях электрообеспечения составляет всего несколько минут, в отличие от времени очистки по известному патенту, составляющему 1-1,5 часа.

Таким образом, главное преимущество изобретения перед прототипом заключается в существенном увеличении производительности очистных сооружений. Это, в свою очередь, приводит к уменьшению размеров очистных аппаратов и увеличению числа периодов их использования в рабочем режиме. Использование изначально больших мощностей электротока в очищаемом растворе не ведет к увеличению расхода электротока на очистку 1 м3 растворов; даже, наоборот, будет наблюдаться некоторое его снижение в результате снижения теплорассеяния раствором, вследствие снижения времени нахождения нагреваемых электротоком растворов в электрореакторе.

В результате снижаются непроизводственные потери электроэнергии на нагревание обрабатываемых растворов. Трехэлектродная система из стали с биполярным электродом из алюминиевого (дюралюминиевого) лома продолжает выделять тяжелые металлы из растворов и при отключениях электроэнергии.

Изобретение поясняется следующими графическими изображениями.

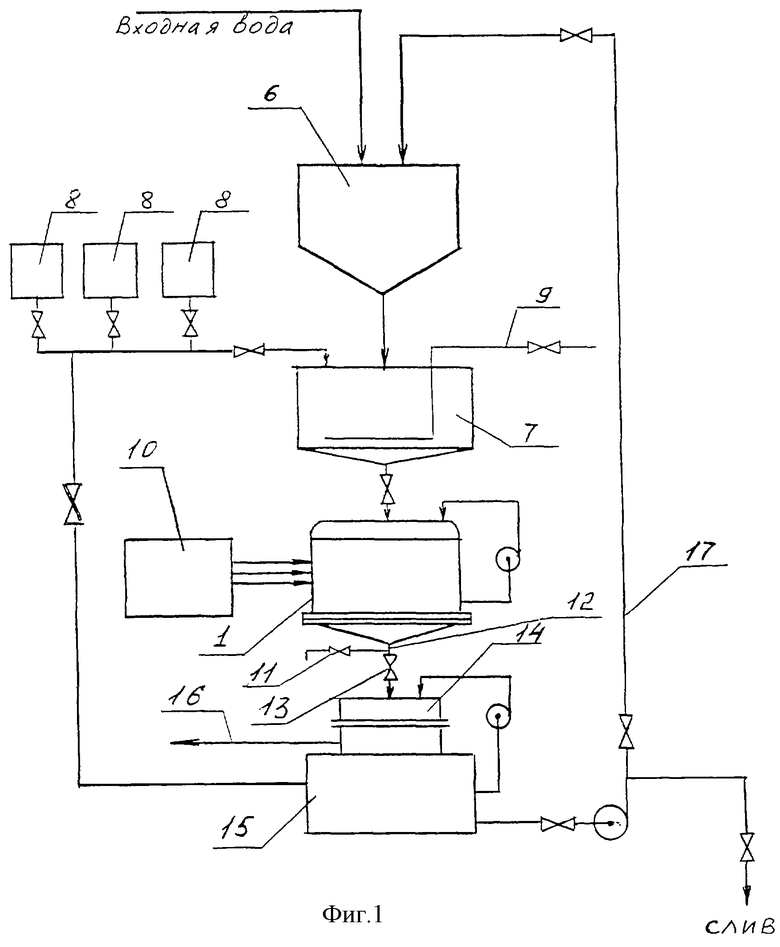

На фиг.1 представлена схема, характеризующая способ электровыделения тяжелых металлов из технологических растворов и сточных вод;

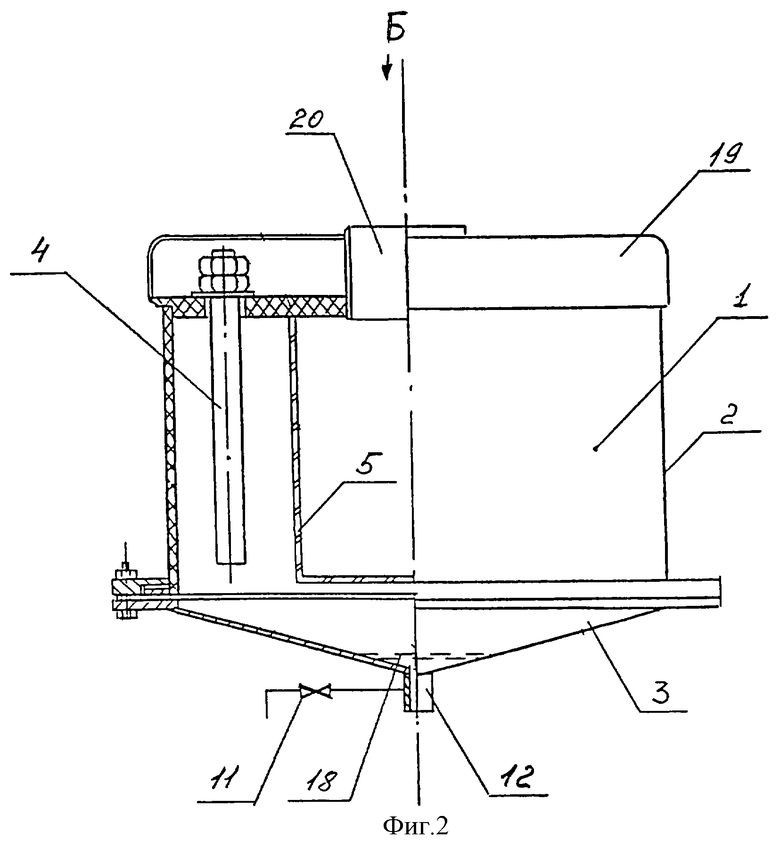

на фиг. 2 представлено устройство для электровыделения тяжелых металлов из технологических растворов и сточных вод, общий вид;

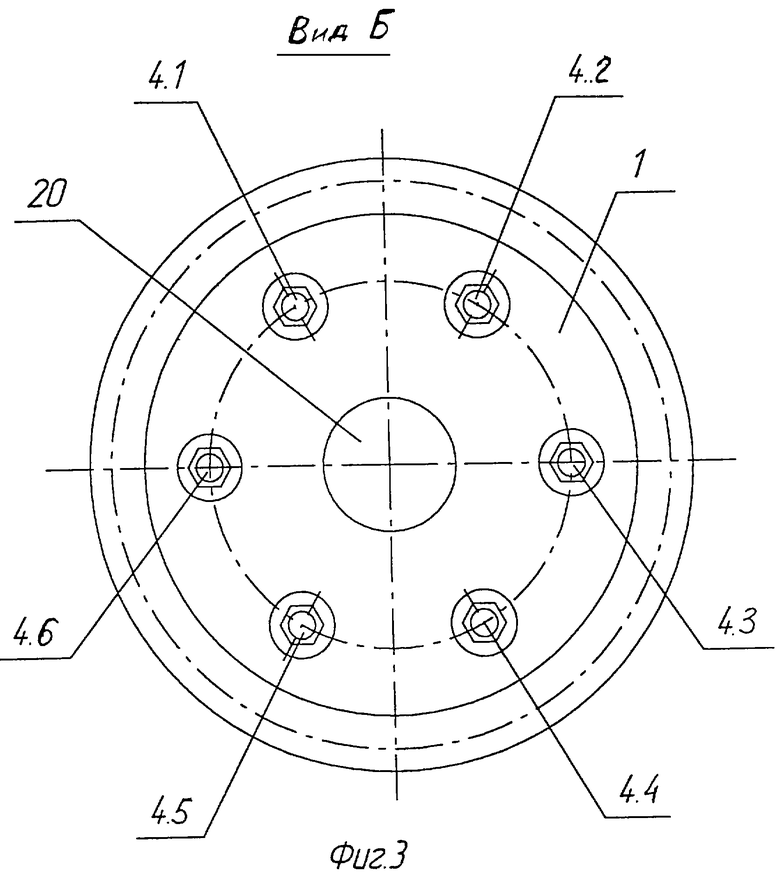

на фиг.3 - то же, вид Б;

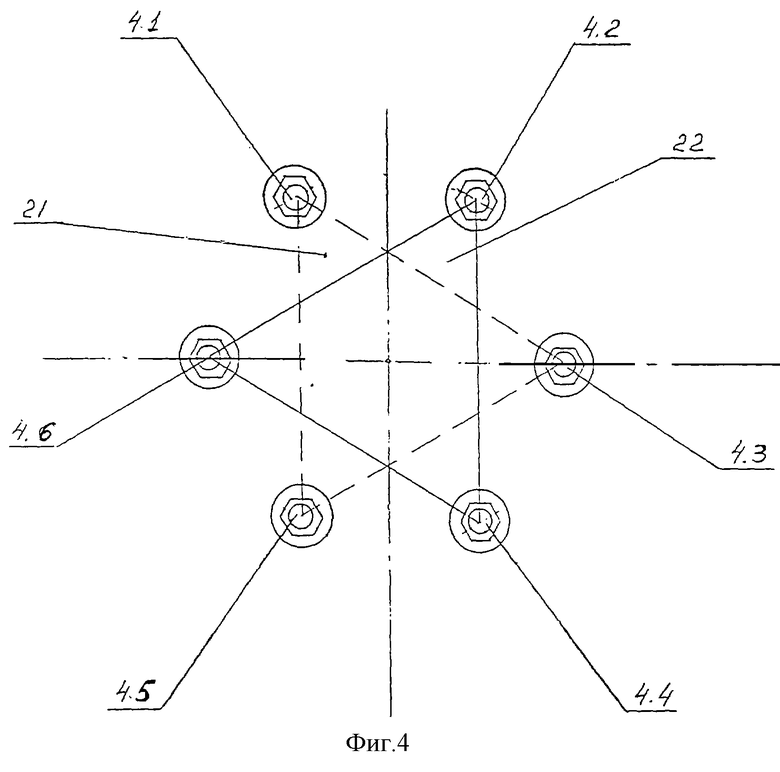

на фиг.4 представлено условное обозначение пакетов электродов при трехфазном их подключении;

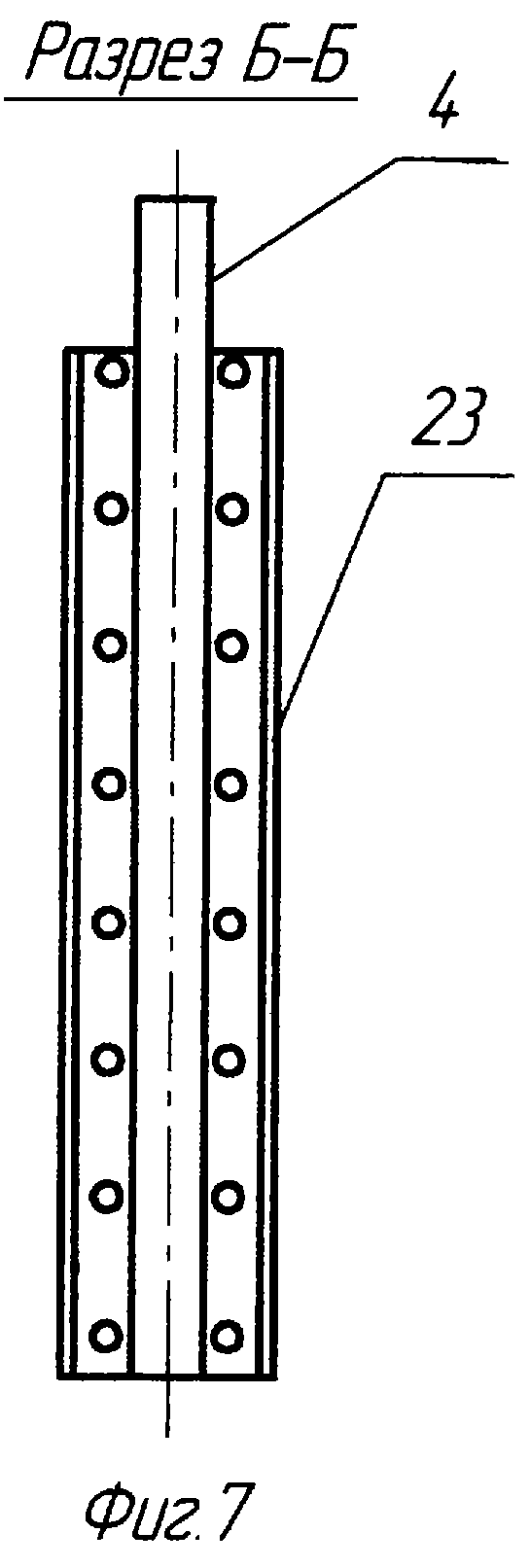

на фиг.5 - стальной электрод в изолирующем кожухе;

на фиг.6 - то же, разрез А-А, на фиг.5;

на фиг.7 - то же, разрез Б-Б, на фиг.5.

Способ осуществляют следующим образом.

Тяжелые металлы из малоконцентрированных растворов удаляются из них в виде феррито-хромитов и алюминатов, а также гидрооксосолей, образующихся при помещении растворов в трехфазное переменное электрическое поле промышленной частоты и напряжения с изменяющейся силой тока по объему раствора в разных направлениях.

Способ осуществляется в устройстве, содержащем цилиндрический электрореактор 1, корпус 2 которого выполнен из токонепроводящего материала с коническим днищем 3. В качестве токонепроводящего материала могут быть использованы, например, текстолит, термостойкий стеклопластик, бетон, кирпич. Не исключено применение и других токонепроводящих материалов. По периферии электрореактора 1 с внутренней стороны неподвижно установлены шесть стальных например, цилиндрических электродов 4, в межэлектродном пространстве которых размещается биполярный алюминиевый электрод. Неподвижные стальные электроды 4 размещаются в углах 2 пересекающихся треугольников 21, 22 (фиг.4) так, что каждые противоположные два электрода (4.1-4.4, 4.2-4.5, 4.3-4.6) подсоединяются к одной и той же фазе трехфазного тока.

В зависимости от объемов обеззараживаемых растворов и их электропроводности, колеблющейся в пределах 1-4 мСм/см, сечение электродов по диаметру находится в интервале 20-180 мм. По этим же причинам подключение электродов к токоподводящим фазам блока электрообеспечения 10 может осуществляться и другими способами, кроме основного вышеуказанного - в углах пересекающихся треугольников (фиг. 4), при котором к одной и той же фазе подключаются два противоположных электрода.

Например, при необходимости увеличения общего тока через раствор электрореактора целесообразно увеличить площадь сечения стальных электродов. С этой целью возможно попарное подключение к одной и той же фазе по два соседних электрода, т.е. 4.1-4.2; 4.3-4.4; 4.5-4.6, согласно фиг.3, 4.

Напротив, при необходимости снижения расхода тока можно отключить один из треугольников 21, 22 на фиг.4, используя только один из двух.

Очищаемые от тяжелых металлов сточные воды (или полупроизводственные растворы) через воронку 6 (фиг.1) поступают в приемный бак 7. В этот же бак 7 подают из бачков 8 необходимые в данной технологии реагенты, в частности, для нормализации рН (обычно рН 7-8 для сточных вод). Перемешивание их с исходной водой осуществляют при этом сжатым воздухом - вентиль 9. После нормализации необходимого рН в приемном баке 7, раствор из него переливают в электрореактор 1.

После заполнения электрореактора 1 до необходимого объема включают его электропитание трехфазным током от блока электрообеспечения 10. В ряде случаев целесообразно электропитание через периодический прерыватель электротока. Расход электроэнергии на очистку 1 м3 раствора при этом может быть снижен не менее чем в 2 раза, если длительность импульса и прерывания одинаковы по времени.

Электрообработка в электрореакторе 1 растворов (особенно сточных вод) от тяжелых металлов, и отчасти (для малолетучих) от органических соединений, например нефтемасел и красителей, производится в интервале времени 2-10 мин, в зависимости от объема обезвреживаемого раствора. При наличии органической фазы в растворе образуется накипная пена, которая поднимается к верху электрореактора к концу электрообработки. Процесс обработки заканчивают, как только раствор достигнет температуры 100oС.

Процесс очистки растворов от тяжелых металлов контролируют отбором проб через вентиль 11 (фиг.1) из бокового ответвления сливного патрубка 12. Пробы перед анализом подвергают фильтрации. По мере расходования алюминия в электрореакторе 1 межэлектродное пространство пополняется новой порцией алюминиевого лома. Прежние порции алюминия оседают, освобождая место для новой загрузки. Алюминий (дюралюминий) расходуется в процессе очистки растворов от тяжелых металлов, полностью, до конца.

По окончании процесса обезвреживания электрореактор 1 освобождается от пульпы через задвижку 13. Пульпа направляется на фильтрацию предпочтительно через вакуум-фильтр 14 (фиг.1), и далее в промежуточный бак-накопитель 15. Осадок 16, с поверхности фильтра 14, алюминатов, ферритов, гидроксидов и гидросолей тяжелых металлов отправляется на переработку в качестве полуфабриката для цветной и черной металлургии, а также в химические производства. Очищенная вода 17 используется повторно в основном производстве или отправляется в промежуточный искусственный водоем, содержащий флору, усваивающую солесодержание щелочных и щелочноземельных металлов и анионы кислот (натрий, SO4 2-, NО3 1-, калий, кальций и т.д).

При наличии в очищаемых растворах органической фазы, например, красителей, часто возникает необходимость в их окислении или в обесцвечивании растворов после фильтрации 14. С этой целью наборы (бачки 8) должны иметь соответствующие окислители: озон, кислород, гидроперекиси, пиролюзит, ферраты натрия и т. п. Бачки 8 с окислителями в этом случае соединены не только с приемным баком 7, но и с накопителем 15, имеющем перемешивающее устройство. Если окисление органической фазы при этом сопровождается дополнительным выпадением осадка, то из бака 15 раствор с осадком вновь заворачивают на фильтр 14.

Технологическое оформление устройства необязательно должно выполняться строго согласно фиг. 1. Аппараты 1-15 могут располагаться, например, и по горизонтали, т.е. на одной отметке или любым другим способом. В этом случае следует предусмотреть транспортирование раствора между аппаратами с помощью насосов.

Устройство электрореактора 1 более детально иллюстрировано на фиг.2-7.

Электрореактор 1 представляет собой цилиндр с наружным корпусом 2 и днищем 3. Корпус 2 выполнен из стеклопластика, текстолита или другого пластика, нетекущего, т. е. конструктивно устойчивого, при температурах до 120oС, а также кирпича или бетона.

По периметру внутренней стенки на расстоянии от нее не ближе 40 мм располагаются шесть сменных, стальных электродов 4 (4.1, 4.2, 4.3, 4.4, 4.5, 4.6). Возможно изготовление их из отработанных трубопроводов или цельнометаллических цилиндрических изделий или вторичных изделий, например, рельсов, тавровых балок.

По одному из вариантов (фиг.2, 3) в межэлектродном пространстве на расстоянии не ближе 40 мм от электродов 4 располагается пластиковый термостойкий контейнер 5 на всю глубину электрореактора 1 до конусного днища 3. Контейнер 5 перфорирован с диаметром отверстий 5 мм. Контейнер заполняют алюминиевым (или дюралюминиевым) ломом с размерами кусков не менее 10 мм.

По другому варианту биполярный электрод из (дюр)алюминиевого лома может быть изготовлен без применения перфорированного контейнера 5, при этом он размещается в межэлектродном пространстве насыпным образом. В этом случае для предупреждения электрозамыканий каждый из шести стальных электродов 4 установлен в изолирующем перфорированном пластиковом, например, трубчатом кожухе 23 с диаметром отверстий 5 мм (фиг.5-7). Расстояние между стенками электрода 4 и указанного кожуха 23 составляет 10-20 мм.

Нижняя часть электрореактора - днище 3 - выполнена в виде конуса, в центре которого имеется патрубок 12 для выпуска очищенной пульпы с осадками тяжелых металлов, железа и алюминия, замещающими выделяемые (цементируемые) тяжелые металлы. Патрубок 12 снабжен отводящей трубкой 11 для отбора проб при контроле степени очистки растворов. Внутри над патрубком располагают стальную сетку 18 с диаметром отверстий не более 3 мм с тем, чтобы воспрепятствовать попаданию кусков остаточного алюминия в дальнейшую транспортную систему очистки по технологии, представленной на фиг.1.

Кроме электродов 4 и контейнера 5 в межэлектродном пространстве электрореактора следует разместить датчик промышленного рН-метра (рН 2-10), датчик температуры (до 110oС), трубку-барботер сжатого воздуха. Электрореактор 1 снабжен также уровнемером для контроля объема заливаемой и электрообрабатываемой воды. Указанные приборы контроля технологии на фиг.1-4 не представлены.

Электрореактор снабжен электроизолирующей декоративной крышкой 19 со всеми необходимыми отверстиями как для подключения электродов 4 к блоку электрообеспечения 10 (фиг.1), так и для подключения вышеуказанных датчиков контроля (рН, Т, барботер, трубопровод циркуляции, уровнемер) к регистрирующим приборам. На декоративной крышке 19 выполнено смотровое окно 20. Диаметр и высота электрореактора рассчитываются из данных потребной производительности обезвреживания (очистки) исходной воды от тяжелых металлов, в том числе от хрома - 3 (меди, цинка, никеля, олова и т.д.), кроме марганца-2. (От последнего также можно избавиться, если поднять рН раствора до значения pH≅10). Основой для расчетов могут служить следующие цифры. Падение напряжения в межэлектродном пространстве на 1 см пути должно составлять не менее 3,1 В/см. Плотность тока на 1 см2 поперечного размера любого стального электрода должна быть не менее 0,027 А/см2. Кроме того, размеры электрореактора и их число рассчитываются не только на основе необходимой производительности по обрабатываемой воде, но и с учетом электрообеспечения по напряжению U и силе тока I, предоставляемыми предприятиями для выделения тяжелых металлов из обрабатываемой воды. Для успешного выделения тяжелых металлов в течение нескольких (2-10) минут необходимо принимать во внимание, что падение напряжения на 1 см межэлектродных расстояний 4,1-4.2; 4.1-4.6; 4.2-4.3; (фиг.3, 4) и т.д. не должно оказаться меньше, чем 3,1 В/см.

Плотность тока на поперечном разрезе каждого электрода также не должна оказаться ниже 270 А/м2. Оперируя этими данными, а также имеющимися в распоряжении, предоставляемыми данным предприятием предельными напряжением и силой тока, рассчитывают габариты каждого электрореактора и их число, с учетом производительности по обезвреживаемой от тяжелых металлов воды.

Подключение шести электродов к блоку электрообеспечения 10 (фиг.1) производят так, чтобы трехфазным током запитывались параллельно только по 3 электрода (4.1, 4.3, 4.5 и 4.2, 4.4, 4.6). Шестиэлектродная система на фиг. 3, 4 вследствие этого представляет собой два перевернутых пересекающихся треугольника 21, 22. При этом к одной и той же фазе трехфазного тока подключаются противостоящие по отношению друг к другу электроды, т.е. согласно фиг. 3, 4 к одним и тем же фазам подключаются электроды 4.1-4.4; 4.2-4.5; 4.3-4.6. Это не исключает и других способов подключения. При потребности, возможно, например, подключение, при котором к одной и той же фазе трехфазного тока подключаются рядом стоящие электроды: 4.1-4.2, 4.3-4.4, 4.5-4.6.

При таком включении возможно увеличение силы тока в межэлектродном пространстве между противоположными парами электродов.

При большой силе тока, развивающейся в электрореакторе на шести электродах, его можно снизить при необходимости, если трехфазный электроток подключить только к трем электродам одного треугольника из двух. Размещаемый в контейнере (или насыпным образом) межэлектродного пространства алюминиевый (дюралюминиевый) лом выполняет в электрореакторе роль биполярного электрода, на котором происходит выделение тяжелых металлов с отрицательным окислительно-восстановительными потенциалами, таких как Сr3, Zn2+, Ni2+, Cd2+ и т. п., т.е. приближающихся по знаку и величине к алюминию. Выделение металлов с Е>0, т.е. электроположительных, подобно меди, в значительной степени обеспечивается стальными активными электродами.

Химико-теоретические предпосылки и обоснование технологии выделения тяжелых металлов из сточных вод.

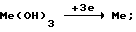

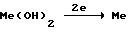

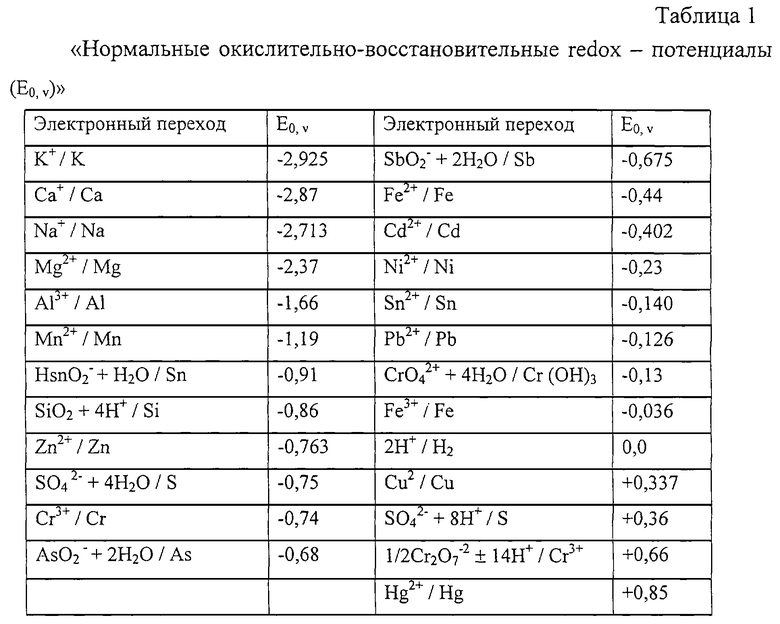

Основной предпосылкой является разница в величинах redox-потенциалов, необходимых для восстановления ионной формы разных металлов в металлическую, т. е. для переходов

где Me=Al, Cr, Fe3+, и для переходов  ;

;

где Me=Mg, Zn, Cu, Cd, Co, Fe2+, Ni и др., сопровождающие цветную металлургию. Эти окислительно-восстановительные потенциалы для указанных металлов приведены в табл. 1.

Подавляющее количество сточных вод, требующих очистки перед вторичным использованием или выпуском в окружающую среду, представлено металлами, приведенными по redox-потенциалам в табл.1. Любые другие металлы, как правило, содержатся в сточных водах (в растворенной форме) либо в неизмеримо меньших количествах, чем перечисленные в табл.1, либо имеют redox-потенциалы, находящиеся в интервале величин от Zn до Сu. Таким образом, электрохимическое выделение Zn и Сu всегда будет сопровождаться одновременным выделением этих неуказанных металлов, например, Мо, V, W, соосаждающихся с Сu и Zn в условиях электрохимической обработки содержащих их растворов.

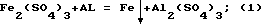

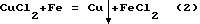

Согласно приведенному в табл.1 ряду redox-потенциалов следует ожидать, что каждый предыдущий элемент в металлическом виде будет вытеснять последующий, находящийся в ионной форме, в гидроксид при не слишком низких рН>3. Например, металлический алюминий будет вытеснять железо-2 из его сульфатных растворов, а металлическое железо будет вытеснять медь-2 из растворов его солей.

Все без исключения металлы в табл. 1 с Е0,v<0 будут разрушать дихромат-ионы, способствуя превращению хрома-6 в хром-3 согласно реакции

Cr2O7 2-+Fe+H2SO2--> Cr2(SO4)3+Fe2(SO4)3+H2O (3)

От хрома-3 далее можно освободиться уже с помощью металлического алюминия.

Если через такую гетерогенную систему с металлами, размещенными в растворах, пропускать электрический ток, то все процессы вытеснения из раствора металлами с большим redox-потенциалом |-E| ионов с меньшим |-E| будут ускоряться с увеличением плотности тока на вытесняющих металлах-электродах.

При использовании для этого переменного тока на электродах будет происходить множество процессов, главными из которых будет восстановление вытесняемых ионов и растворение металла электродов (переход их в ионное состояние). Переменный ток способствует также разрушению в растворе молекулярных образований, имеющих полярно-дипольную структуру, например, органических соединений.

Предположим, имеется некоторый сернокислый раствор, содержащий в ионной форме все элементы табл.1, т.е. тяжелые металлы, кроме, естественно, легких - Mg и AL. Растворы сульфатов этих тяжелых металлов и Сr2O7 рассмотреть предпочтительнее, так как подавляющее количество сточных вод образовано ими. Если в растворы таких сульфатов поместить электроды из алюминия или его сплавов с магнием (дюралюминия) и пропустить по ним через раствор переменный ток, то на электродах, в первую очередь, будет происходить процесс цементации ионов тяжелых металлов, согласно реакции,

Me2++A1(Mg)-->Meо+A13+(Mg2+). (4)

Образующиеся в субатомной форме вытесняемые металлы, благодаря переменному току, не выделяются, однако, в металлическом виде, а образуют гидроксосоли вплоть до гидроксидов, типа (МеОН)SO4; [Ме(ОН)2]2SO4 и МеООН; Ме(ОН)3, где Ме-3.

При этом, содержащаяся в растворах свободная кислота расходуется на взаимодействие с субатомным металлом, отчего рН растворов повышается по периоду этого процесса. Алюминий и магний дюралевых биполярных электродов также не образуют в действительности сульфатов в ионной (растворенной) форме по реакции (1; 2), а выделяются в виде гидроксосульфатов переменного состава. Повышение рН, в этих случаях, приводит далее к гидролизу всех сульфатов в изначальной ионной форме по реакции

MeSO4+HOH-->(MeOH)2SO4+HOH-->гидроксосульфаты переменного состава (5)

т.е. с образованием тех же гидроксосульфатов (Ме-2).

Таким образом, результатом такой электрохимической обработки только с применением (дюр)алюминиевых электродов будет наблюдаться выпадение в осадок весьма объемных, хлопьевидных аквакомплексов гидроксосульфатов с общей формулой

(Me2+)х(O)2- y(H2O)z(OH)u(Me3+)v(SO4)p 2- (6),

как продуктов соосаждения алюмогидроксосульфатов с гидроксосульфатами тяжелых металлов, включая хром и железо. Процесс соосаждения сопровождается адсорбцией на поверхности высокозарядных гидроксосульфатов (благодаря AL-3, Сr-3 и Fe-3) непосредственно самих растворенных солей тяжелых металлов, образующих диффузный адсорбционный слой на этой поверхности, ориентированный своими полярными диполями к поверхности преимущественно отрицательно заряженными сульфат-анионами. По этой причине электрокоагуляция на переменном токе, одновременно с выделением тяжелых металлов в осадок, приводит и к удалению серы из растворов. Осадки от растворов отделяются обычной фильтрацией, например на вакуум-фильтрах и/или гравийно-песчаных.

В предлагаемом изобретении используется трехфазный переменный ток, что предполагает трехэлектродную электролитическую ячейку, в которой в качестве основных электродов используются стальные цилиндрические стержни или вторичный лом стальных трубопроводов. Алюминиевый биполярный электрод размещается в межэлектродном пространстве в виде засыпного (алюминиевым ломом) перфорированного контейнера или насыпным образом между стальными электродами без контейнера. Вследствие этого на поверхности стальных электродов не будет происходить цементация только Сr-3 и Zn, но цементироваться будут все последующие за железом в табл. 1 металлы. Процесс этот будет сопровождаться выделением в раствор ионов Fe-2 по аналогии с реакцией (2). Так как при этом в сточных водах содержится железо-3 и хром-3, то при наличии иона Fe-2 происходит образование ферритов и хромитов железа Fе3O4 и FеСr2O4, неспособных к аквакомплексообразованию гидрофобных осадков, правильной регулярной кристаллической структуры с очень низкой растворимостью. Вместе с большим в этом случае количеством осадка магнетита FеFе2O4 и хромита происходит сокристаллизация феррито-хромитов прочих металлов со степенью окисления-2 с общей формулой Me Fе2O4 и МеСr2O4, где в качестве металла выступают ионы тяжелых металлов в степени окисления-2: Zn, Сu, Ni и т.д., а также Mg и Са. На биполярном электроде цементируется Zn и Сr-3, но образование феррито-хромитов способствует преимущественному смещению реакции образования гидроксосульфатов в сторону алюминатов тяжелых металлов, также сокристаллизующихся с феррито-хромитами.

Если в исходных очищаемых растворах отсутствует железо-3, то, очевидно, что при электрокоагуляционной обработке необходимо подвергать растворы аэрации (барботажу воздуха) или намеренно добавлять в них соли железа-3.

Необходимо отметить еще одну особенность, характерную для растворов в отличие от воды. При пропускании через них переменного электрического тока, растворы, содержащие электропроводящие растворенные вещества нагреваются быстрее, чем чистая вода.

Согласно закону Джоуля-Ленца Q=12Rt Bт•час (7)

Согласно закону теплопоглощения раствором для нагрева его на ΔT= Tконеч-Tнач

Q=mcΔT (8).

Уравнения 1 и 2 уравниваются при пропускании электротока через жидкие электропроводники, так, что

12Rt=mcΔT, (9)

где I - сила тока;

R - сопротивление раствора;

м - масса раствора;

t - время электронагревания;

с - теплоемкость раствора;

Тнач, Тконеч - начальная и конечная температуры раствора.

Из равенства (9) следует, что

t=mc(Tконеч-Tнач)/I2R, (10),

где I2R=IU - мощность электрореактора.

Из равенства (10) следует, что при приложении одной и той же мощности I2= IU к воде и растворам, нагреть растворы на ΔT можно быстрее с меньшим временем электронагревания, чем воду, только в том случае, если теплоемкость раствора окажется ниже, чем теплоемкость воды С=4,180 Дж/грамм.

Исследование практических растворов кожевенного производства (хром-3), гальванических производств (хром-6), а также промывных вод печатных плат (Сu) показывает в общем случае снижение их теплоемкости до 1,5 Дж/грамм. Вследствие этого скорость их разогревания может быть снижена по сравнению со скоростью нагревания воды в соизмеримых условиях в 1,5-2,5 раза.

Примеры

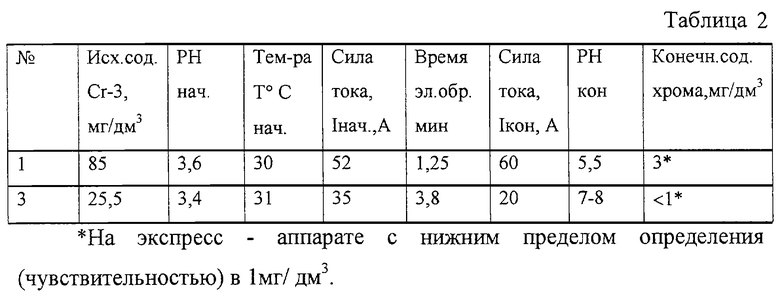

Пример 1 (табл.2).

В электрореактор, выполненный конструктивно согласно фиг.2, 3, объемом на 12 л заливали сточные воды кожевенного завода, содержащие хром-3, а также органические реагенты и красители для обработки натуральной кожи (табл.2).

Рабочее напряжение трехфазного тока составляло 380 В. При этом зачитывался только один треугольник (фиг.3, 4), т.е. три электрода из шести. Перед включением электрореактора в него (в раствор) добавляют 10 мл аммиачной воды с содержанием 28% NН3 для нейтрализации избыточной кислоты (с изменением рН от рНнач до рНкон в табл.2). Процесс электрообработки заканчивали при достижении температуры раствора 100oС. Из-за наличия в растворе органической фазы она по мере обработки образует поднимающуюся вверх шапку пены, которая при охлаждении оседает в виде осадка, соосаждающегося с хромом-3.

Анализ конечных растворов, приведенных в табл.2, как и во всех остальных примерах, проводился параллельно в независимых лабораториях. Во всех случаях (примеры 1-5) параллельные независимые испытания показали результаты, на 1-2 порядка ниже приведенных в табл.2-7.

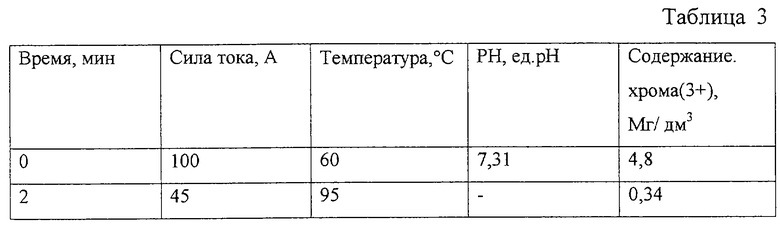

Пример 2 (табл.3).

Объект испытаний - сточная вода кожевенного производства, содержащая Cr-(III). Испытания проводились на лабораторном электрореакторе вместимостью 25 дм3. В качестве электродов использовались стальные трубы диаметром 34 мм и длиной 480 мм. Количество электродов - 6 шт. Электроды вставлены в пластмассовые перфорированные трубы. Напряжение - 380 В. Электропроводность раствора - 2,66 mSm/cm. В табл. 3 представлены результаты испытаний сточной воды кожевенного производства на лабораторном электрореакторе - 0,025.

Пример 3.

Объект испытаний - сточная вода кожевенного производства, содержащая Сr-(III), как в примере 2, но с более низким содержанием Сr-(III) и с более низкой электропроводностью, чем в примере 2.

Испытания проводились на лабораторном электрореакторе вместимостью 25 дм3. В качестве электродов использовались стальные трубы диаметром 34 мм и длиной 480 мм. Количество электродов - 3 шт. Электроды вставлены в пластмассовые перфорированные трубы. Межэлектродное расстояние (сторона равностороннего треугольника) - 195 мм. Напряжение - 380 В. Электропроводность раствора - 2,1 mSm/cm., рН 7,74. Содержание Сr-(III) после электрокоагуляции уменьшилось с 0,06 мг/дм3 до 0,02 мг/дм3.

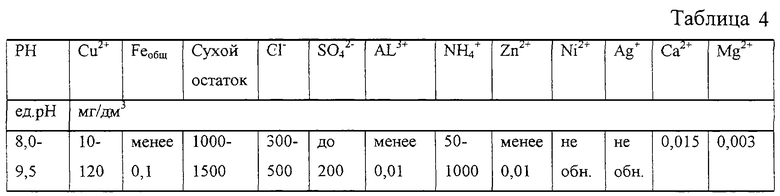

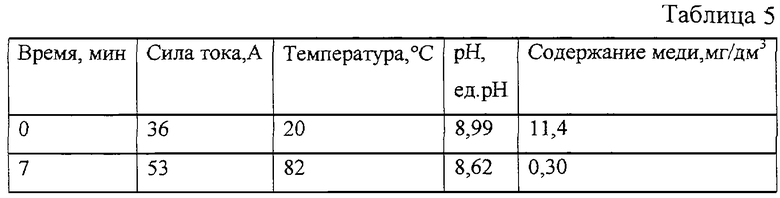

Пример 4 (табл.4, 5).

Объект испытаний - сточная вода после травления печатных плат. химический состав исходной воды приведен в табл. 4.

Испытания проводились на лабораторном электрореакторе вместимостью 25 дм3. В качестве электродов использовались стальные трубы диаметром 34 мм и длиной 480 мм. Количество электродов - 6 шт. Электроды вставлены в пластмассовые перфорированные трубы.

Напряжение - 380 В, время проведения электрокоагуляции - 7 мин до температуры 85oС. Ток увеличивался с 36 А до 53 А. Величина рН уменьшилась с 8,99 до 8,62 ед. рН. Электропроводность - 2.3 mSm/cm. Начальная концентрация меди - 11,4 мг/дм3, после электрокоагуляции и фильтрации - 0,30 мг/дм3. Результаты испытаний представлены в табл. 5.

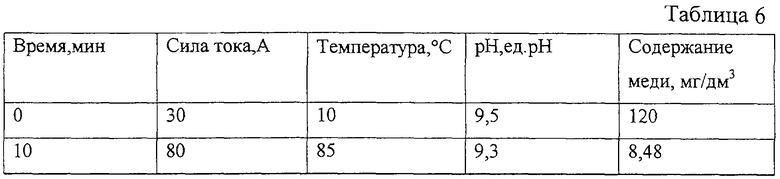

Пример 5 (табл.6).

То же, что и в примере 4, время проведения электрокоагуляции - 10 мин до температуры 85oС. Ток увеличивался с 30 А до 80 А. Величина рН уменьшилась с 9,5 до 9,3 ед. рН, начальное содержание меди - 120 мг/дм3, электродов - 3 шт.

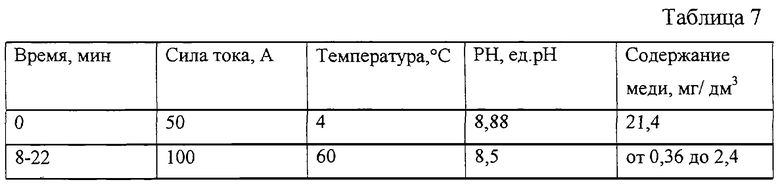

Пример 6 (табл.7).

Объект испытаний - сточная вода после травления печатных плат.

Испытания проводились на промышленном электрореакторе вместимостью 450 дм3. В качестве электродов использовались стальные трубы диаметром 34 мм и длиной 830 мм. Количество электродов - 3 и 6 шт. Электроды вставлены в пластмассовые перфорированные трубы. Межэлектродное расстояние (сторона равностороннего треугольника) - 200 мм. Длина электродов - 830 мм, рабочая длина электродов с учетом объема воды, использованного для испытаний, 500 мм.

Напряжение - 380 В, время проведения электрокоагуляции - от 8 до 22 мин (до температуры 60oС). Ток изменялся с 50 А до 95 А. Величина рН уменьшилась с 8,88 до 8,52 ед. рН. Электропроводность сточной воды составила - 2,18 mSm/cm. Начальная концентрация меди - 21,4 мг/дм3, содержание меди после электрокоагуляции и фильтрации - от 0,36 до 2,4 мг/дм3. Результаты испытаний представлены в табл.7.

Таким образом, использование предлагаемых способа и устройства для электровыделения тяжелых металлов из технологических растворов и сточных вод позволяет достичь следующего технического результата:

1. Ускорение процесса очистки за счет увеличения скорости выделения тяжелых металлов, вследствие создания больших напряжений и расходов тока в очищаемом растворе, вследствие использования на электродах в процессе электрокоагуляции всех трех фаз трехфазного переменного тока промышленной частоты.

2. Увеличение производительности устройства, уменьшение размеров очистных аппаратов и увеличение числа периодов их использования в рабочем режиме.

3. Снижение непроизводственных потерь электроэнергии на нагревание обрабатываемых растворов.

4. Возможность перерабатывать большие объемы сточных и производственных вод без увеличения потерь электроэнергии.

5. Трехэлектродная система (однопакетная или двухпакетная) из стали с биполярным электродом из алюминиевого (дюралюминиевого) лома продолжает выделять тяжелые металлы из растворов и при отключениях электроэнергии.

6. Способ позволяет циклично завернуть обработанную воду на повторную очистку в тот же электрореактор.

7. Позволяет получать осадки феррито-хромитов, алюминатов и гидроксосолей тяжелых металлов с высокой скоростью фильтруемости.

8. Исключается вторичное загрязнение воды очистными реагентами;

9. Осадок электрохимической обработки образует концентрат цветных и черных металлов, пригодный для вторичной переработки в металлургии и химии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 1993 |

|

RU2071449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРАТА-4 НАТРИЯ | 1998 |

|

RU2149833C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ СТОЧНЫХ ВОД ОТ МЫШЬЯКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099291C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТА НАТРИЯ | 1992 |

|

RU2075544C1 |

| Способ электрохимической очистки вод бытового, питьевого и промышленного назначения | 2018 |

|

RU2687416C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И ПИТЬЕВОЙ ВОДЫ | 2013 |

|

RU2624643C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2005 |

|

RU2316481C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЮЩИХ РАСТВОРОВ | 1995 |

|

RU2094383C1 |

| ЭЛЕКТРОЛИЗЕР-НЕЙТРАЛИЗАТОР ДИССОЦИИРОВАННЫХ ЗАГРЯЗНЕНИЙ | 2013 |

|

RU2538106C2 |

Изобретение относится к процессам очистки промышленных сточных вод, в частности к электрохимическим процессам их обработки для удаления тяжелых металлов, таких как Fe, Cr-3, Cu, Zn, Cd и др. Такие сточные воды образуются, главным образом, на предприятиях хромовых соединений, цветной металлургии и предприятиях электрогальванических покрытий. Обрабатываемый раствор, на который воздействуют переменным трехфазным электрическим током промышленной частоты, периодически пропускают через биполярный электрореактор, выполненный из токонепроводящего материала, содержащий шесть стальных электродов, образующих два трехэлектродных пакета. При этом осуществляют подключение, по меньшей мере, электродов одного пакета к трем разным фазам трехфазного тока. Ток подают или к одному трехэлектродному пакету или подключение фаз трехфазного тока осуществляют параллельно к двум трехэлектродным пакетам. В межэлектродном пространстве располагается биполярный алюминиевый электрод, выполненный неподвижным. По одному из вариантов исполнения он выполнен в виде перфорированного контейнера из термостойкого пластика, заполненного вторичным алюминиевым или дюралюминиевым ломом. По другому варианту биполярный электрод из (дюр)алюминиевого лома может быть изготовлен без применения перфорированного контейнера, при этом он размещается в межэлектродном пространстве насыпным образом. В этом случае для предупреждения электрозамыканий каждый из шести стальных электродов установлен в изолирующем перфорированном пластиковом кожухе. Выделение цветных металлов происходит в виде осадков хромитов, ферритов и алюминатов, а также гидрооксосолей в межэлектродном пространстве при отсутствии осадков электролиза на электродах. Осадки отделяют от раствора известными способами фильтрации. Технический результат - ускорение процесса очистки за счет увеличения скорости выделения тяжелых металлов, увеличение производительности устройства без увеличения непроизводственных потерь электроэнергии, уменьшение размеров очистных аппаратов, увеличение числа периодов их использования в рабочем режиме. 2 с. и 21 з.п. ф-лы, 7 ил., 7 табл.

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 1993 |

|

RU2071449C1 |

| ЭЛЕКТРОКОАГУЛЯТОР | 1991 |

|

RU2061659C1 |

| Способ очистки сточных вод от шестивалентного хрома | 1986 |

|

SU1634642A1 |

| Электролизер для извлечения металлов из сточных вод | 1988 |

|

SU1638115A1 |

| DE 4235833 A1, 28.04.1994. | |||

Авторы

Даты

2004-01-20—Публикация

2002-03-04—Подача