Изобретение относится к химической технологии неорганических веществ, в частности к способам получения соединений железа в степенях окисления выше трех, которые могут использоваться, например, в качестве щелочных окислителей при переработке полиметаллических руд взамен щелочей, нитратов, гипохлоритов, перманганатов, пиролюзита, пероксидов, персульфатов и т.п., а также в окислительно-восстановительных процессах разной природы, например, для очистки сточных вод от мышьяка в сернокислотном производстве или от отработанных цианидов при экстракции драгоценных металлов.

Известен способ получения феррата-4 натрия путем прокаливания феррита натрия Na2Fe2O4 при t = 400-600oC с трехкратным избытком соды Na2CO3 в инертной атмосфере в течение четырех часов с последующим прокаливанием в течение одного часа в токе кислорода (пат. США N 2835553, кл. 23- 50, оп. 1958 г.).

Недостатком данного способа является его двухстадийность из-за необходимости предварительного получения феррита натрия и обусловленная этим большая длительность (5-6 часов) процесса. Использование инертного газа и непроизводительного избытка дорогой соды приводит также, наряду с длительностью процесса, к высокой стоимости феррата-4.

Известен также способ получения ферратов щелочных металлов, при котором нагревают реакционную смесь, состоящую из частиц элементного железа и пероксида натрия (Na2O4) в молярном отношении от 1:1,8-1:1,25 при to ≥ 500oC в течение времени, достаточного для протекания экзотермической реакции между реагентами с образованием феррата щелочного металла, содержащего в анионе четырехвалентное железо. Реакцию ведут в отсутствие свободного кислорода, в атмосфере инертного газа (пат. США N 4385045, C 01 G 49/00, 423-594, заявл. 26.02.81, опубл. 24.05.83, ИЗР N 1, 1984).

Недостатком способа является использование пероксида натрия Na2О2, который не производится в крупном масштабе и имеет очень высокую стоимость. Применение инертного газа также приводит к удорожанию процесса.

Известен способ получения феррата-4 натрия, принятый за прототип, включающий прокаливание оксида железа с пероксидом натрия или с едким натром при продувке кислорода при to 400-700oC (R.Scholder, Герм. S. 1013272, kl.12 n, V.26. 2. 1955, Ch. Zbl, 4, 1114, 1958 г.).

Недостатком способа является невозможность осуществления его в крупном промышленном масштабе, так как пероксид натрия Na2O2 не производится в больших количествах, дефицитен и дорог. При использовании же едкого натра производительность процесса очень мала из-за низкой скорости реакции. Едкий натр, кроме того, является дорогим и дефицитным продуктом по сравнению, например, с кальцинированной содой.

Общим недостатком существующих способов синтеза феррата-4 натрия, включая способ - прототип, является отсутствие технологических разработок для его промышленного получения по причине, главным образом, слабой изученности химических свойств применения.

Задачей, на решение которой направлено данное изобретение, является разработка и создание недорогого способа промышленной технологии получения феррата-4 натрия при использовании недефицитного натрийсодержащего сырья с низкой стоимостью, например натрийсодержащих отходов.

Для решения поставленной задачи в способе получения феррата-4 натрия путем взаимодействия натрийсодержащего соединения с железосодержащим веществом в окислительной атмосфере, согласно изобретению, в качестве натрийсодержащего соединения используют сульфат натрия в расплаве при to = 850 - 1100oC при пропускании через него переменного тока с помощью съемного пакета стальных электродов.

Сульфат натрия является мало потребляемым в промышленности побочным продуктом многих производств, например, хромовых соединений, использованию которого препятствует его загрязненность шестивалентным хромом. Без предварительной очистки такой "желтый" сульфат натрия превращается в крупнотоннажные отходы производства, захоронение которых чрезвычайно затруднено из-за его высокой растворимости под влиянием атмосферных осадков. Поэтому использование сульфата натрия в качестве сырья для получения феррата-4 натрия позволяет устранить его вредное влияние на окружающую среду, а также снижает стоимость производства при замене им дорогостоящих содовых (каустической, кальцинированной) материалов или пероксида натрия.

В процессе получения феррата сульфат натрия вместе с продуктами реакции поддерживается в расплавленном состоянии в интервале to = 850 - 1100oC, так как при более низких температурах расплав затвердевает, а более высокие температуры способствуют разложению феррата. Необходимая температура расплава поддерживается пропусканием через него промышленного переменного тока с использованием пакета стальных электродов. Так как стальные электроды при этом расходуются как сырье на получение феррата-4 при взаимодействии их с расплавленным сульфатом натрия, то для удешевления процесса в качестве стальных электродов применяют вторичный металлолом (трубы, рельсы, уголок, тавровые балки и т.п.). Конструкция пакетов, как и число электродов в нем, рассчитываются на основе конкретно заданной производительности, поддержания плава в жидком состоянии и используемого входного промышленного напряжения (силовых трансформаторов).

Способ осуществляют следующим образом.

В пусковом периоде расплав сульфата натрия готовят отдельно и заливают в электрореактор при включенных электродах. Расплав поддерживается в интервале температур 850 - 1100oC регулированием общего напряжения на электрореакторе при изменении силы тока. Одновременно с заливкой расплава в электрореактор подают сжатый воздух под давлением так, чтобы наблюдалось пробулькивание воздуха (барботаж) через расплав, а в околоэлектродном пространстве создавалось псевдокипение (движение расплава).

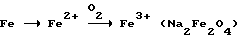

В расплаве идет несколько электрохимических и химических процессов.

1. Взаимодействие расплавленного сульфата натрия с металлическим железом Fe + Na2SO4 ---> Na2Fe2O4 + SO2.

2. Анодное растворение железа с последующим окислением

3. Электролиз сульфата натрия

Катод:

Анод: Na2SO4 ---> SO4 -2 ---> SO2 + 0,5O2.

4. Образование феррата-4 натрия в расплаве

Na2Fe2O4 + Na2O2 + O2 ---> Na2FeO3

Таким образом, в идеальных условиях весь суммарный процесс является превращением сульфата натрия и стальных электродов в феррат-4 натрия.

Fe + Na2SO4 + O2 ---> Na2FeO3 + SO2

На практике плав будет представлять собой смесь Na2FeO3, Na2O2 и остаточного Na2SO4.

Процесс ведут до наиболее полного исчезновения серы из продукта, непрерывно поддерживая расплав в жидком состоянии корректировкой напряжения. Процесс полагается полностью завершенным, когда содержание сульфата натрия в продукте не превышает 1% от исходного.

При выгрузке сливают расплав не полностью, дозируя в оставшееся в реакторе количество порошкового сульфата натрия по мере расплавления с целью обеспечения непрерывности процесса без остановок. Полученный расплав феррата-4 натрия (смесь феррата-4, пероксида и сульфата натрия) прямо в жидком состоянии может заливаться в реактор расплавного типа для переработки, например, хромитовой руды взамен соды и наполнителя или употребляться также взамен соды (уже в виде охлажденного и измельченного плава) в тамбурных печах "окислительной прокалки" с наполнителем (как правило, доломит, известняк или железосодержащие оксидные отходы).

Если феррат-4 натрия используют для обезвреживания мышьяка или отработанных цианидов в золотодобывающей промышленности, то его состав по содержанию серы несуществен. Важно, чтобы содержание феррата-4 в продукте было не ниже 10%. Это, в частности, сокращает время на производство феррата-4 натрия до величин, достаточных для производства потребного по качеству щелочного окислителя, содержащего необходимое количество феррата-4 натрия.

Газовоздушную смесь, содержащую сернистый ангидрид SO2, рекомендуется компрессировать и поставлять в виде жидкого товарного продукта в цистернах потребителям, особенно в многочисленных химико-органических производствах, а именно: фармакология - сульфопрепараты; моющие средства; ПАВ; ионообменные смолы и т.д.

Газообразный и жидкий сернистый ангидрид может использоваться и прямо на месте для производства бихроматов и хромового ангидрида взамен привозной серной кислоты.

Способ промышленного производства феррата-4 натрия может быть осуществлен в устройствах, разнообразных по форме, производительности и инфраструктуре последующего использования.

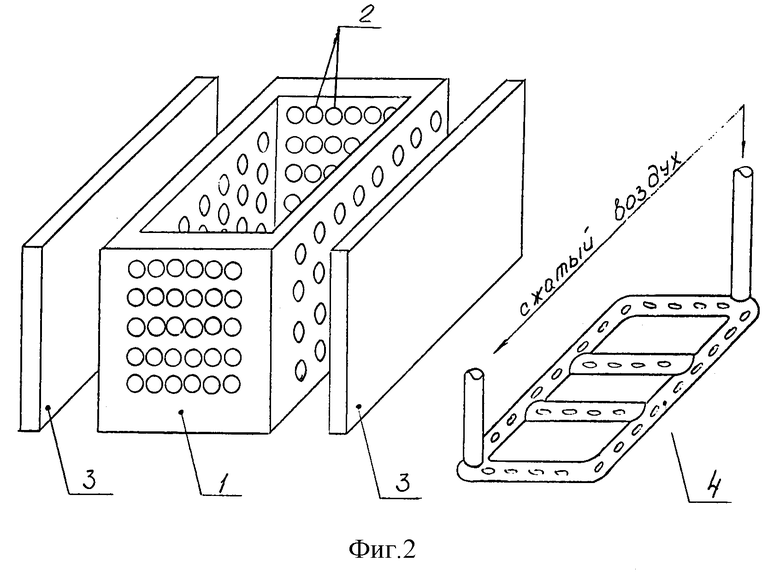

Некоторые из них представлены в примерах на фиг. 1; 2; 3.

На фиг. 1 представлен электрореактор прямоугольной формы (600 х 500 х 700), выполненный из магнезита и облицованный снаружи листовой нержавеющей сталью.

Последняя электрически заземлена. Пакет из 20 электродов 1, в качестве которых употребляются некондиционные (вторичный лом) стальные трубопроводы ⊘60 мм с толщиной стенки 10 мм, размещенные в 4 ряда (по 5) в отверстиях асбоцементной плиты, которая одновременно служит крышкой 2 электрореактора. В центре плиты размещается трубопровод барботера 3 ⊘60 мм для подачи сжатого воздуха, обогащенного кислородом. Выходные патрубки барботера загнуты в одном направлении для придания расплаву вращательного движения реактивной струей выходящего сжатого воздуха.

Электроды 1 размещаются в расплаве сульфата натрия на глубину 500 мм. Начальное расстояние между электродами составляет 50 мм. В периоде опытного примера оно увеличивается в среднем до 60 мм в результате растворения электродов.

Промышленное переменное напряжение через автотрансформатор подается только на крайние ряды из 5 электродов. Два внутренних ряда являются биполярными. Расплав сульфата натрия в количестве около 160 кг заливается в электрореактор при включенных электродах с одновременной подачей в него сжатого воздуха с кислородом.

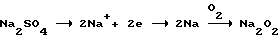

Процесс ведут до наиболее полного исчезновения серы из продукта, непрерывно поддерживая расплав в жидком состоянии корректировкой напряжения на трансформаторе. При этом состав расплава изменяется от сульфата натрия до молекулярного раствора феррата-4 натрия в образующемся едком натре. Процесс полностью завершен, когда содержание сульфата натрия в продукте не превышает 1% от исходных 160 кг. При этом наблюдается в среднем следующая кинетическая зависимость (см.табл. 1).

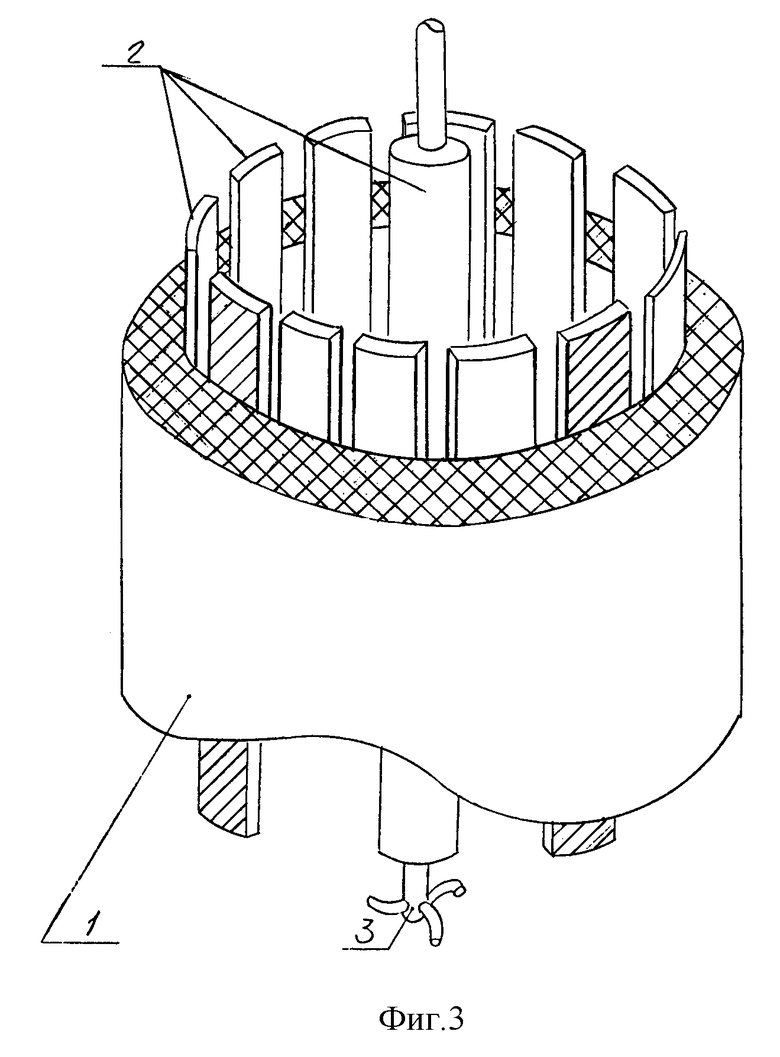

На фиг. 2 представлен пример погружного электродного пакета, в котором биполярная часть выполнена в виде стального перфорированного контейнера 1 с размещенной в ней стальной стружкой 2, смешанной с кусковым ломом. Напряжение подают на два внешних электрода 3, выполненных из листовой стали толщиной в 20 мм. Электрореактор, в котором размещается данный электропакет, имеет, как и на фиг. 1, прямоугольную форму. Толщина стенок перфорированного стального контейнера 10-15 мм. Барботер 3 для такого электрореактора выполнен в виде рамы из сварных труб, имеющих отверстия для выхода сжатого воздуха, который укладывается на дно электрореактора.

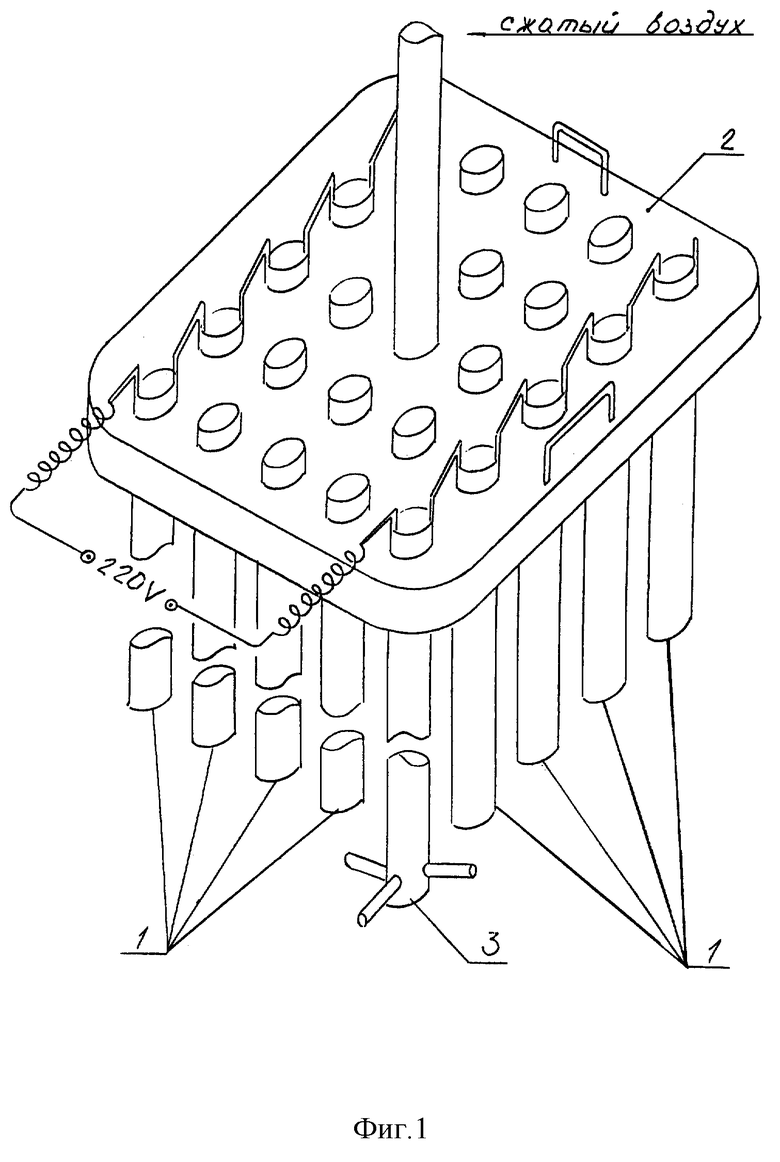

На фиг. 3 представлен цилиндрический электрореактор, по периметру внутренней стенки которого располагаются стальные электроды, выполненные из вышедших из употребления тавровых балок (могут выполняться также из вторичного лома и других подходящих форм, например, рельсов, уголков и т.п.).

На фиг. 3 они показаны в виде параллелепипедов. В центре реактора 1 находится трубопровод барботера, в свою очередь, помещенный в нескольких надевающихся друг на друга трубах с тем, чтобы общая толщина такого каркаса (труба в трубе) составляла 30-40 мм.

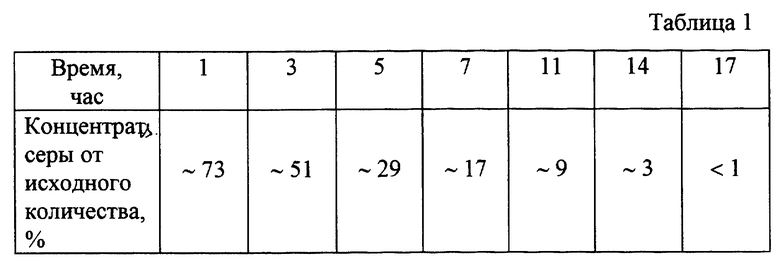

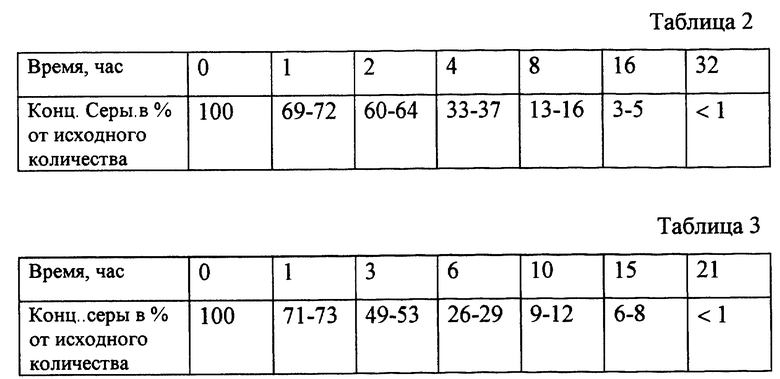

Этот каркас выполняет роль второго электрода. Электрореактор на фиг. 3 не имеет биполярных электродов. Качество получаемого продукта - феррата-4 натрия - во всех трех электрореакторах (фиг. 1, фиг. 2, фиг. 3) практически определяется только временем реакции. Это видно из кинетических величин содержания серы в расплаве (табл. 1, табл. 2, табл. 3).

Преимущества заявляемого технического решения по сравнению с известными заключаются в следующем:

1. Разработана промышленная технология получения феррата-4 натрия. Это позволяет заменить им дорогие или дефицитные щелочи и окислители, используемые во множестве химико-металлургических производств, а именно:

- переработка ильменитовых и хромитовых руд (взамен соды и окислителей);

- очистка сточных вод от мышьяка (взамен пиролюзита);

- в золотодобывающей промышленности для обезвреживания отработанных цианидных растворов взамен гипохлоритов, приводящих к вторичному опасному загрязнению ими воды.

2. В качестве основного сырья используются любые натрийсодержащие отходы химико-металлургических производств, например, в виде сульфата натрия, а также лом черных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛИТЕЛЯ НА ОСНОВЕ ФЕРРАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2381180C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 2002 |

|

RU2221754C2 |

| СПОСОБ ПЕРЕРАБОТКИ ХРОМИТОВОЙ РУДЫ В ХРОМАТ НАТРИЯ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096332C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ СТОЧНЫХ ВОД ОТ МЫШЬЯКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099291C1 |

| ПРОМЫШЛЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ОКИСЛИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340560C2 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТА НАТРИЯ | 1992 |

|

RU2075544C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 1995 |

|

RU2109826C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКОВИСТЫХ ПОЛУПРОДУКТОВ СУРЬМЯНИСТОГО ПРОИЗВОДСТВА | 1992 |

|

RU2048550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЯЮЩЕГО РЕАГЕНТА, СОДЕРЖАЩЕГО ИОНЫ ЖЕЛЕЗА В СОСТОЯНИЯХ ОКИСЛЕНИЯ +4, +5, +6, +7, +8 | 2009 |

|

RU2448055C2 |

| СПОСОБ РЕКУПЕРАЦИИ ЦЕННЫХ МЕТАЛЛОВ ИЗ СУПЕРСПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2447165C2 |

Изобретение предназначено для химической промышленности и может быть использовано при получении окислителей для переработки руд, при очистке сточных вод от мышьяка, от отработанных цианидов. Готовят расплав Na2SO4, заливают в реактор. Поддерживают температуру 850-1100oС регулированием напряжения при изменении силы тока. Используют съемный пакет стальных электродов в качестве железосодержащего вещества. Через расплав барботируют сжатый воздух. Изобретение позволяет получить феррат-4 натрия в промышленных масштабах с использованием недорогого, недефицитного сырья. 3 табл., 3 ил.

Способ получения феррата-4 натрия путем взаимодействия натрийсодержащего соединения с железосодержащим веществом в окислительной атмосфере, отличающийся тем, что в качестве натрийсодержащего соединения используют сульфат натрия в расплаве при t = 850o - 1100oC при пропускании через него переменного тока с помощью съемного пакета стальных электродов.

| Способ получения феррата ( @ ) или ( @ ) натрия | 1985 |

|

SU1318530A1 |

| RU 95105013 A1, 27.12.1996 | |||

| US 4380545 A, 24.05.1983 | |||

| US 4500499 A, 19.02.1985 | |||

| US 4545974 A, 08.10.1985 | |||

| US 4551326 A, 05.11.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНООБРАЗОВАТЕЛЯ | 0 |

|

SU354843A1 |

Авторы

Даты

2000-05-27—Публикация

1998-09-04—Подача