Изобретение относится к металлургии, в частности к переработке лепидолитовых концентратов. Лепидолит (KLi1,5Al1,5[Si3AlO10][F,OH]2) является одним из основных промышленных минералов лития [1, стр.90; 2, стр.229, стр.243, стр. 254] , используемых для производства технических соединений лития. Известны три промышленных гидрометаллургических способа вскрытия лепидолита [1, стр.121-149; 2, стр.229-234; 3, стр.589-596; 4, стр.25-55].

Сульфатный способ [2, стр.264] основан на спекании лепидолита и K2SO4 с образованием водорастворимого сульфата лития и нерастворимого в воде алюмосиликатного кека. Полнота последующего водного выщелачивания лития из спека достигается, если температура спекания составляет 720-920oС при массовом соотношении минерала и K2SO4, равном 7:(3-7). Заключительная операция процесса - отфильтровывание кека от раствора сульфата лития.

Недостатком сульфатной технологии является высокий расход дорогостоящего флюса (K2SO4) на стадии спекания.

Известковый способ [2, стр.248-249] предусматривает спекание лепидолита с известняком в массовом соотношении 1:3 при температуре порядка 900-950oС (перед спеканием смесь лепидолита и известняка измельчают в шаровой мельнице до ~ 0,07 мм). В результате спекания образуется водорастворимый гидроксид лития и нерастворимый в воде алюмосиликатный кек, который отфильтровывают от раствора гидроксида лития после выщелачивания спека в воде.

Недостатком известковой технологии является высокий расход флюса (СаСО3) на стадии спекания.

Наиболее близким по совокупности признаков к предлагаемому способу - прототипом является сернокислотный способ извлечения лития из лепидолитовых концентратов [2, стр.229-234]. В сернокислотном процессе лепидолит плавят с 10-20%-иой (масс.) добавкой К2СО3, плав гранулируют в воде, что ведет к образованию фаз лития, легко вскрывающихся серной кислотой. Гранулят измельчают, затем обрабатывают серной кислотой, из полученной сульфатной массы сульфат лития переводят в раствор водным выщелачиванием, оставляя нерастворимый кремнеземистый кек в осадке. Последний на заключительной стадии процесса отфильтровывают от раствора сульфата лития, обеспечивая тем самым извлечения лития из исходного концентрата. Вместе с литием в раствор извлекаются алюминий и калий (в виде сульфатов), удаляемые в дальнейшем в процессе очистки раствора сульфата лития от примесей.

Недостатком сернокислотной технологии является высокий расход дорогостоящего флюса (К3СО3) на стадии плавления лепидолитового концентрата, что ведет к повышенным энергозатратам на плавку шихты и расходу серной кислоты на нейтрализацию щелочного флюса в процессе сульфатизации гранулята.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа переработки лепидолитового концентрата, обеспечивающего снижение расхода щелочного флюса на стадии плавления концентрата.

Решение указанной задачи и достижение соответствующих технических результатов обеспечивается тем, что в способе извлечения лития из лепидолитового концентрата, включающем подготовку шихты из липидолитового концентрата и щелочного флюса, ее плавление с щелочным флюсом, водную грануляцию расплава с получением гранул, их измельчение и сернокислотное выщелачивание, согласно изобретению в качестве щелочного флюса используют карбонат натрия из расчета получения необходимого соотношения содержащихся в составе шихты кремния и суммы натрия, калия и лития в пересчете на оксиды, равного 2,89-3,45.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как в результате плавления лепидолитового концентрата с содой и последующей водной грануляции плава происходит перевод лития в кислотовскрываемые фазы, что обеспечивает в дальнейшем такое же извлечение лития в сульфатный раствор на стадии сернокислотного выщелачивания гранулята (как и при использовании поташа при плавке лепидолитового концентрата), но при меньшем расходе флюса. Таким образом, использование в качестве щелочного флюса соды позволяет снизить его расход с 10-20 мас.% до 5-10 мас.%. При этом сокращается расход электроэнергии на плавку шихты и серной кислоты на вскрытие плава.

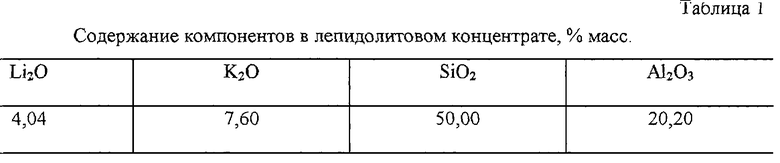

Способ осуществляется на обычном оборудовании. Химический состав лепидолитового концентрата представлен в табл.1.

Для осуществления способа готовят шихту из лепидолитового концентрата и соды из расчета получения необходимого массового соотношения содержащихся в их составе кремния и суммы натрия, калия и лития (в пересчете на оксиды), равного 2,89-3,45. Полученную шихту загружают в графитовые тигли и плавят в шахтной печи при температуре 1350oС. Расплав сливают в холодную воду (температура воды ~15oС), полученные гранулы высушивают, измельчают до крупности - 0,16 мм. Измельченный плав распульповывают в воде при соотношении Т: Ж=1:0,8. В полученную пульпу добавляют 93%-ную серную кислоту из расчета 0,6 мл/г гранулята. Образующиеся сульфаты выщелачивают водой при Т:Ж=1:5 (по исходному грануляту), температуре 90oС в течение 30 мин. Полученную сернокислую пульпу фильтруют, отфильтрованный кек подвергают 2-кратной фильтр-репульпационной отмывке водой при Т:Ж=1:7 (по исходному грануляту), температуре 70oС в течение 15 мин. По остаточному содержанию лития в кеке определяют полноту извлечения данного элемента.

В табл.2 приведены результаты осуществления способа по заявляемому изобретению и для сравнения - по прототипу.

Из данных табл.2 следует, что при осуществлении способа по заявляемому изобретению (примеры 4 и 5) извлечение лития в раствор составляет 99,0-99,4 мас.%. При этом в примерах 4 и 5 (табл.2) массовое соотношение SiO2/(Na2O+K2O+Li2O) составляет 3,45 и 2,89 соответственно.

При переработке шихты с массовым соотношением SiO2/Na2O+K2O+Li2O) равным 4,26 (пример 3) извлечение лития снижается до 81,5 мас.%. Увеличение количества соды в шихте (пример 6) по сравнению с указанным в примере 5 не влияет на извлечение лития в раствор и экономически нецелесообразно из-за повышения при этом расхода флюса, энергозатрат на плавку, расхода серной кислоты.

Для сравнения с заявляемым изобретением в табл. 2 представлены результаты сернокислотного вскрытия активированного лепидолитового концентрата по способу прототипа (примеры 1 и 2), по которому извлечение лития в раствор составляет 98-99 мас.%.

Таким образом, заявляемый способ позволяет эффективно извлекать из лепидолитового концентрата литий. По сравнению с прототипом заявляемый способ обеспечивает снижение расхода флюса и энергозатрат при плавке концентрата, а также расхода серной кислоты на сульфатизацию плава.

Источники информации

1. Остроушко Ю.И., Бучихин П.И., Алексеева В.В. и др. Литий, его химия и технология. М.: Атомиздат, 1960. - 200 с.

2. Плющев В. Е., Степин Б. Д. Химия и технология соединений лития, рубидия и цезия. М.: Химия, 1970. - 408 с.

3. Зеликман А.Н., Меерсон Г.А. Металлургия редких металлов. М.: Металлургия, 1973. - 608 с.

4. Химия и технология редких и рассеянных элементов. Под ред. К.А. Большакова, т.2. М.: Высшая школа, 1969. - 640 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛЕПИДОЛИТОВОГО И СПОДУМЕНОВОГО КОНЦЕНТРАТОВ | 2005 |

|

RU2299253C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛЕПИДОЛИТОВОГО И СПОДУМЕНОВОГО КОНЦЕНТРАТОВ | 2008 |

|

RU2352659C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2356961C2 |

| ШИХТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛИТИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2531019C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2547052C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛИТИЕВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2319756C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ЛИТИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2546952C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1996 |

|

RU2107742C1 |

| Способ переработки лепидолитового концентрата | 2017 |

|

RU2646296C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2313489C2 |

Изобретение относится к переработке лепидолитовых концентратов. В предложенном способе, включающем подготовку шихты из лепидолитового концентрата и щелочного флюса, ее плавление с щелочным флюсом, водную грануляцию расплава с получением гранул, их измельчение и сернокислотное выщелачивание, согласно изобретению в качестве щелочного флюса используют карбонат натрия из расчета получения необходимого соотношения содержащихся в составе шихты кремния и суммы натрия, калия и лития в пересчете на оксиды, равного 2,89-3,45. Обеспечивается снижение расхода щелочного флюса, серной кислоты на сульфатизацию плава и энергозатрат. 2 табл.

Способ извлечения лития из лепидолитового концентрата, включающий подготовку шихты из лепидолитового концентрата и щелочного флюса, ее плавление с щелочным флюсом, водную грануляцию расплава с получением гранул, их измельчение и сернокислотное выщелачивание, отличающийся тем, что в качестве щелочного флюса используют карбонат натрия из расчета получения необходимого соотношения, содержащихся в составе шихты кремния и суммы натрия, калия и лития в пересчете на оксиды, равного 2,89-3,45.

| ПЛЮЩЕВ В.Е | |||

| и др | |||

| Химия и технология соединений лития, рубидия и цезия | |||

| - М.: Химия, 1960, с.229-234. | |||

| БЕЛЯЕВ А.И.Металлургия легких металлов | |||

| - М.: Металлургиздат, 1962, с.433-436 | |||

| СТЕФАНЮК С.Л | |||

| Металлургия магния и других легких металлов | |||

| - М.: Металлургия, 1985, с.144-147 | |||

| WО 8908723, 21.09.1989. |

Авторы

Даты

2004-01-20—Публикация

2001-12-13—Подача