Изобретение относится к областям электрохимии, аналитической и физической химии, а именно к способам определения количественного содержания водорода в стали, и может быть использовано в подземном трубопроводном транспорте при оценке несущей способности металла труб, подвергающихся наводороживанию.

Известны способы определения устойчивости металла к коррозии, заключающиеся в получении атомарного кислорода из электролита путем электролиза воды электрическим током на поверхности металла или образца (патент Франции 2218024, G 01 Т 17/00).

Недостатком способов является то, что они не учитывают специфики стресс-коррозионного разрушения, при котором на разрушающейся поверхности выделяется атомарный водород, проникающий в сталь, от концентрации которого в металле зависит степень снижения несущей способности конструкции.

Известны способы определения содержания водорода в металле - карандашная спиртовая или глицериновая пробы, вакуумный и хроматографический методы (Теория сварочных процессов. // Под ред. Фролова В.В. - М.: Высшая школа, 1988, с. 534-535).

Наиболее простая карандашная проба заключается в помещении образца в специальную пробирку (эдиометр) со спиртом (или глицерином, подогретым до 310~340К) для наблюдения выделения водорода в течение 5 сут.

Наиболее точный хроматографический метод предусматривает помещение образца в герметичную камеру, нагреваемую до температуры 420К, в результате чего время испытания сокращается до 2 ч. Нагреваемый образец обдувают аргоном, смесь которого с водородом анализируют хроматографом.

Недостатками перечисленных методов являются их высокая стоимость и длительность проведения эксперимента, так как они относятся к разрушающим методам испытаний и требуют для своего осуществления вывода трубопровода из эксплуатационного режима.

Известен способ определения водорода в газовой и жидкой среде, включающий введение в контролируемую среду металлического проводника изменяющего электрофизические свойства при поглощении водорода (авт. св. 1827634, G 01 N 27/26).

Недостатками известного способа являются невозможность измерения содержания водорода в твердых телах и температурные ограничения для внешней среды.

Наиболее близким к предлагаемому изобретению относится способ определения стойкости труб из ферромагнитных сталей к внутрикотловой коррозии путем измерения косвенных параметров, характеризующих последнюю тем, что замеряют физическую величину, коррелирующую с сопротивлением металла трубы намагничиванию, например коэрцитивную силу (авт. св. 571658, F 22 В 37 /10, F 28 F 19/00, G 01 N 17/00).

Недостатками способа является то, что магнитные поля защитных и коррозионных токов достаточно трудно отфильтровать от магнитного поля намагниченной катоднозащищенной стали, кроме того, способ не позволяет проводить измерения без непосредственного контакта с телом трубы.

Задачей изобретения является определение стресс-коррозионной стойкости металла путем измерения неразрушающим методом электродного потенциала металлов и сплавов.

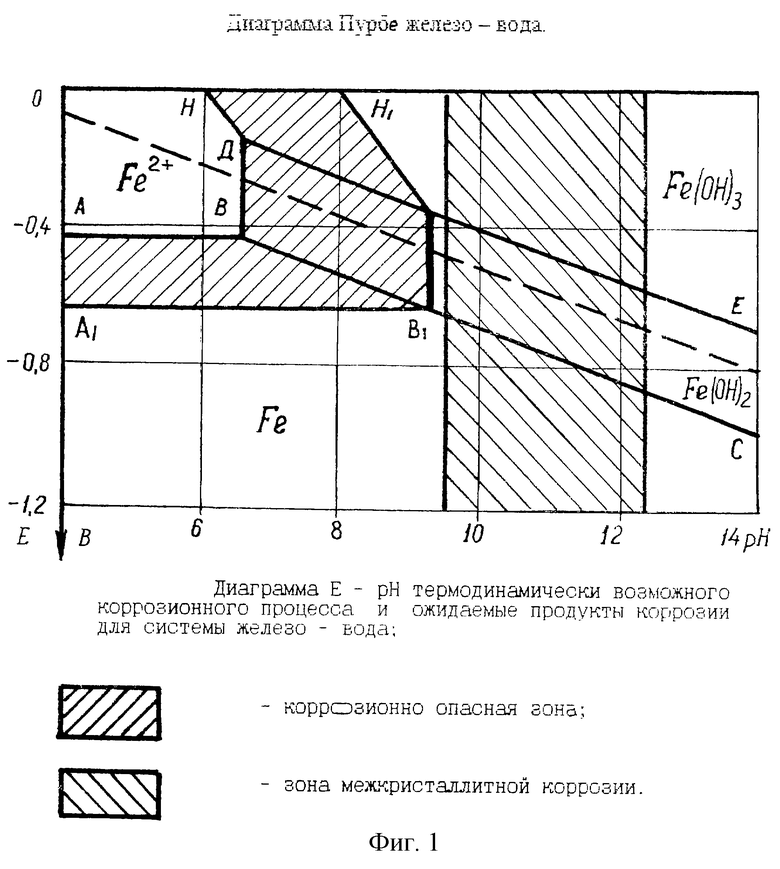

Поставленная задача достигается способом определения стойкости металла подземных трубопроводов к стресс-коррозии путем измерения косвенных параметров, характеризующих последнюю, для чего с помощью электрода сравнения осуществляется контроль электродного потенциала металла или сплава и по отклонению потенциала от значений, определяемых диаграммой Пурбе (см. фиг.1), вычисляют давление водорода в металле, коррелирующее с его несущей способностью.

Новые существенные признаки:

1) определяют электродный потенциал металла или сплава;

2) измерения осуществляют с помощью электрода сравнения;

4) по отклонению электродного потенциала от значений, определяемых диаграммой Пурбе, вычисляют давление водорода в металла или сплаве;

5) используют корреляционную зависимость несущей способности конструкционного материала от давления водорода в металле.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

Получение технического результата изобретения достигается тем, что по отклонению от значений диаграммы Пурбе электродного потенциала поверхности металла подземного трубопровода, измеренного с помощью электрода сравнения, можно судить о наводороженности металла или сплава, рассчитав по уравнению Нернста Δϕ=-0,0592•lg(РА/РС) допустимое давление водорода в металле, где РА - давление водорода на слабо наводороженной наружной поверхности металла; РС - давление водорода в сильно наводороженных межкристаллитных, межфрагментарных или межблочных объемах.

Предлагаемый способ позволяет объяснить явление понижения потенциала стали при наводороживании. Атомарный водород проникает в сталь по межкристаллитным, межблочным и межфрагментарным пространствам из-за разности концентраций и давлений газовой фазы у поверхности металла и в микрополостях, где сохраняется глубокий вакуум, так как другие газы туда проникнуть не могут из-за значительных собственных линейных размеров, превышающих размеры входных сечений в микрообъемы. Технология изготовления стальной трубы приводит к увеличению входных сечений в микрополости, расположенные на внешней (растянутой) образующей трубы. В зонах технологического догиба входные сечения в микрообъемы еще более увеличиваются, что облегчает транспорт водорода в сталь на этих участках. Проникновение водорода в сталь становится возможным только в том случае, если наводороживаемый металл испытывает внешние растягивающие напряжения, увеличивающие поперечные сечения входов в межкристаллитные, межфрагментарные и межблочные объемы. Способствуют проникновению водорода в сталь электрическое и магнитное поля, ориентирующие протон в электролите по нормали к поверхности трубы. Архимедова сила прижимает образовавшийся в результате электролиза атом водорода к нижней образующей трубы. Повышенная температура трубопровода после насосной станции способствует проникновению атомарного водорода в сталь. В итоге - сумма слабых взаимодействий, наложенная на знакопеременные или изменяющиеся внешние растягивающие нагрузки, обеспечивает транспорт водорода в металл трубы. Наводороживание стали происходит по нижней образующей труб газопроводов больших диаметров с пленочной гидроизоляцией, под которую (даже при высоком качестве выполнения гидроизоляции) рано или поздно поступает влага, так как в результате длительной эксплуатации в водонасыщенных грунтах с изменяющимся уровнем грунтовых вод (хотя бы временно в течение года) труба газопровода периодически всплывает (при повышении уровня воды) и протапливается (при понижении уровня грунтовых вод). Защемленная на боковых поверхностях трубы грунтом эластичная пленочная гидроизоляция вытягивается и сползает, формируя на нижней части образующей трубы гофр, постепенно заполняемый грунтовыми водами. Источником атомарного водорода служит постоянно действующая катодная защита подземного трубопровода, находящегося в контакте с электролитом (грунтовыми водами).

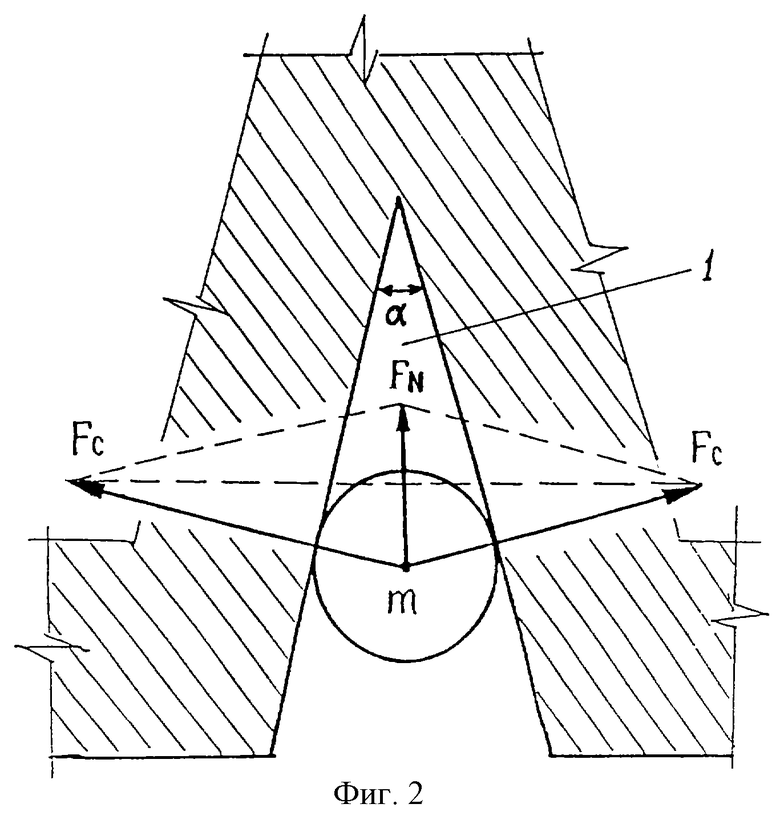

Атом водорода массой m с мгновенной скоростью, порядка 1900 м/с (при нормальных условиях) устремляется в межкристаллитный, межфрагментарный или межблочный объем 1 (фиг.2) к вершине полости и соударяется со стенками микрообьема, сближающимися под углом α к его вершине. В каждое мгновение удара соотношение между силой, действующей на любое из соударяющихся тел, и импульсом этого тела определяется вторым законом Ньютона

FN=m(dV/dt), (1)

где dV - изменение скорости атома массой m за время dt. При соударении атом водорода воздействует на стенки микрообъема. Усилия, воспринимаемые стенками полостей, определяются только условиями нагружения и составляют

FC=FN/2Sin(α/2). (2)

Так как границы между субзернами (фрагментами и блоками) малоугловые, то при всех значениях α, стремящегося к 0, sinα≅α радиан, тогда выражение (2) примет вид

FC=FN/α. (3)

Тогда при α, стремящегося к 0 для любых нормальных значениях наружного давления РA, усилия FC, воздействующие на стенки полостей могут достигать значительных величин, а так как площади, воспринимающие эти усилия ограничены, то давления РC, испытываемые стенками при проникновении в микрообъемы атомов водорода, могут превысить прочностные характеристики (временное сопротивление σВ) любой стали PC≫σB (так как прочность кристаллов, из которых состоит сталь, на 2-3 порядка выше прочности металла), что приводит к росту транскристаллитных трещин и разрушению стали под действием внешних проектных нагрузок.

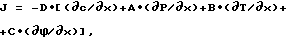

Известное выражение для плотности одномерного потока частиц, диффундирующих в толщу металла в соответствии с предложенной моделью проникновения водорода в сталь, будет имеет вид

где D - коэффициент диффузии водорода в металле;

(∂c/∂x); (∂P/∂x); (∂T/∂x); (∂ϕ/∂x)- градиенты концентрации, давления, температуры и потенциала соответственно;

А, В, С - интегральные коэффициенты.

Так как водород воздействует на стенки микрополостей, то и стенки микрообъемов оказывают точно такое же давление на атомы водорода, находящегося в микрополостях под давлением, превышающим атмосферное на несколько порядков, что создает условия (при контакте с водным электролитом) для функционирования концентрационного гальванического элемента дифференциальной наводороженности, расходным материалом которого служит водород, находящийся в микрополостях. На наводороженной (анодной) поверхности протекает реакция окисления атомарного водорода Н с образованием электрона е и протона H+: Н-->H++е.

На катоде идет та же реакция, но в обратном направлении. Термодинамическая возможность функционирования подобного электрохимического процесса и величина элегродвижущей силы, создаваемая этим концентрационным гальваническим элементом дифференциальной наводороженности, в соответствии с уравнением Нернста, пропорциональна логарифму отношения давлений водорода на слабо наводороженной наружной поверхности металла РA и в сильно наводороженных межкристаллитных, межфрагментарных или межблочных объемах РC (в стали): Δϕ= -0,0592•lg(РA/РC).

В результате сильно наводороженные поверхности стальной трубы имеют более низкий электродный потенциал, чем не наводороженные участки. Значения электродного потенциала двухвалентного железа в зависимости от концентрации двухвалентных ионов железа в электролите при pH 7 составляют от - 0,44 В до - 0,62 В относительно нормального водородного электрода; и если электродный потенциал поверхности подземного трубопровода будет ниже значений, определяемых диаграммой Пурбе, то это означает, что металл трубы наводорожен, и чем ниже будет электродный потенциал, тем больше наводорожены стенки трубопровода.

Для измерения поляризационного потенциала любой точки по длине подземного газопровода один из зажимов милливольтметра постоянного тока, имеющего входное сопротивление более 1 МОм/В, подключают проводом необходимой длины к зажиму контрольно - измерительной колонки, имеющему непосредственный контакт с телом подземного сооружения, а второй зажим милливольтметра подключают проводом к неполяризующемуся медно-сульфатному электроду сравнения, установленному на поверхности грунта по оси подземного сооружения. Измерение поляризационного потенциала производят после отключения катодной поляризации трубопровода и окончания переходных процессов электрохимической системы металл поверхности трубы - электролит грунта.

Предел текучести материала (например, стали 20, из которой выполнены подземные газопроводы) составляет σT = 430 H/мм2, предел прочности (временное сопротивление) σB = 520 H/мм2. Нагрузки на металл стальной трубы при рабочем давлении газа Р=6 МПа и диаметре трубы 2R=1420 мм при толщине стенки h=16 мм составят σCT = 0,86•P•R/h = 229 H/мм2.

Значит давление водорода в микрополостях не должно превышать 200 Н/мм2, а при давлении выше 290 Н/мм2 неминуем разрыв газопровода. Так как электродный потенциал стали 20 в слабощелочном электролите при pH 9 согласно диаграмме Пурбе составляет - 0,62 В, а потенциал медосульфатного электрода сравнения 0,316 В (относительно нормального водородного электрода), то опасное содержание водорода в стали (с учетом повышения pH приэлектродного слоя катоднополяризуемой поверхности с 7-9 до 9-11) в соответствии с уравнением Нернста будет определяться величиной опасного электродного потенциала: ϕo от -1,10 до -1,30 В, а при значении электродного потенциала металла подземного трубопровода ниже значения ϕp = -1,40 B (относительно медносульфатного электрода сравнения), содержание водорода в стали достигает значений, при которых возможен разрыв стенки трубы. Минимальному содержанию водорода в металле соответствует электродный потенциал стенки трубы ϕ, находящийся в пределах от -0,86 до -1,06 В относительно медносульфатного электрода сравнения.

Предлагаемое изобретение иллюстрируется фиг.2 - Схема условий нагружения стенок межкристаллитных, межфрагментраных и межблочных полостей, на которой изображен атом водорода массой m, внедрившийся в межкриегаллитную, межфрагментарную или межблочную полость 1 и понуждаемый действием силы FN= m(dV/dt), обусловленной гарадиентами концентрации и давления, температурным градиентом и градиентом потенциалов к продвижению к вершине полости 1, стенки которой сближаются под углом α. Усилия, воспринимаемые стенками полости, определяемые по правилу параллелограмма, зависят только от условий нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АГРЕССИВНОСТИ КОТЛОВОЙ ВОДЫ И ИНТЕНСИВНОСТИ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2007 |

|

RU2366928C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ И КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПОДЗЕМНЫХ И ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2457465C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДВЕРЖЕННОСТИ УЧАСТКОВ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ СТРЕСС-КОРРОЗИИ | 2022 |

|

RU2798304C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2004 |

|

RU2283893C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ ЦЕМЕНТАЦИЕЙ | 2009 |

|

RU2488649C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ПЕРИОДА ДО ОБРАЗОВАНИЯ СТРЕСС-КОРРОЗИОННЫХ ТРЕЩИН В СТАЛЬНЫХ ТРУБОПРОВОДАХ | 2007 |

|

RU2341589C2 |

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2308545C1 |

Изобретение относится к способам оценки несущей способности металла труб, подвергающихся наводораживанию, с помощью электрохимического анализа. Способ определения стойкости металла подземных трубопроводов к стресс-коррозии путем измерения косвенных параметров, характеризующих последнюю, заключается в следующем. С помощью электрода сравнения осуществляют контроль электродного потенциала металла или сплава и по отклонению последнего от значений, определяемых диаграммой Пурбе, вычисляют давление водорода в металле, коррелирующее с его несущей способностью, по которому судят о стойкости металла диагностируемого трубопровода к стресс-коррозии. Данное изобретение обеспечивает возможность определения стойкости металла к стресс-коррозии неразрушающим методом контроля. 2 ил.

Способ определения стойкости металла подземных трубопроводов к стресс-коррозии путем измерения косвенных параметров, характеризующих последнюю, отличающийся тем, что с помощью электрода сравнения осуществляют контроль электродного потенциала металла или сплава и по отклонению последнего от значений, определяемых диаграммой Пурбе, вычисляют давление водорода в металле, коррелирующее с его несущей способностью и стойкостью к стресс-коррозии.

| Инструкция по защите от коррозии, вызываемой блуждающими токами | |||

| - М.: АКХ им | |||

| Панфилова, 1970 | |||

| RU 2002242 С1, 30.10.1993 | |||

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОРРОЗИОННОГО СОСТОЯНИЯ КОНСТРУКЦИЙ ИЗ БИМЕТАЛЛА В УСЛОВИЯХ ЭКСПЛУАТАЦИИ | 1991 |

|

RU2032893C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2094773C1 |

| RU 2052713 C1, 30.12.1994 | |||

| Устройство для определения электрических параметров арматуры железобетонных конструкций с защитным покрытием | 1976 |

|

SU746266A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТ КОРРОЗИИ ПОДЗЕМНЫХ ОБЪЕКТОВ | 1989 |

|

RU1748496C |

| СИСТЕМА ЭЛЕКТРОПИТАНИЯ УСКОРИТЕЛЯ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ И ПРОТЯЖЕННОЙ ЗОНОЙ УСКОРЕНИЯ | 1992 |

|

RU2025056C1 |

| GB 1342949 А, 09.01.1974 | |||

| СПОСОБ ФЛУОРЕСЦЕНТНОЙ ДИАГНОСТИКИ ПОРАЖЕНИЙ РОГОВИЦЫ | 2007 |

|

RU2355285C2 |

| Защита подземных металлических сооружений от коррозии | |||

| Справочник | |||

| /Под ред | |||

| Н.И | |||

| РЯБЦЕВА | |||

| - М.: Министерство коммунального хозяйства РСФСР, 1959, с.367-383. | |||

Авторы

Даты

2004-01-20—Публикация

2002-03-11—Подача