Изобретение относится к испытательной технике и может быть использовано для определения участков стальных подземных трубопроводов с нарушенной изоляцией, подверженных стресс-коррозии.

Известен способ определения стойкости труб из ферромагнитных сталей к внутрикотловой коррозии (патент RU № 2222000, опубл. 20.01.2004) путем измерения косвенных параметров, характеризующих последнюю тем, что замеряют физическую величину, коррелирующую с сопротивлением металла трубы намагничиванию, например, коэрцитивную силу.

Недостатками способа является то, что магнитные поля защитных и коррозионных токов достаточно трудно отфильтровать от магнитного поля намагниченной катоднозащищенной стали.

Известен способ оценки склонности трубных марок сталей к стресс-коррозии (патент RU № 2299420, опубл. 20.05.2007), в соответствии с которым на образец воздействуют водородсодержащей средой 3%NaCl + HCl до рН 2-2,3, алмазом наносят отпечатки, прикладывают растягивающую нагрузку в пределах 0,85 – 0,95 от предела текучести стали и определяют по формуле коэффициент неравномерности поверхностной микродеформации (КН), по которому оценивают склонность стали к стресс-коррозии.

Недостатками способа является необходимость изготовления из анализируемого участка трубы специальных образцов для проведения механических испытаний, что связано с потерей трубы своей работоспособности.

Известен способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей (патент RU № 2611699, опубл. 28.02.2017), по которому технический результат достигается за счет испытания на одноосное растяжение стандартного цилиндрического образца без концентратора напряжений, изготовленного в соответствии с ГОСТ 1497 тип IV, с удлиненной захватной частью из исследуемой стали, помещенного в электролитическую ячейку с суспензией грунта при нейтральном pH т.е. 5,5-7,2 с приложением к нему потенциала - 1,2 В н.в.э. при замедленном нагружении до разрушения с постоянной скоростью относительной деформации 10-5 с-1, устанавливаемой непосредственным регулированием испытательной машины, скорости перемещения активного захвата.

Недостатками способа является необходимость изготовления из анализируемого участка трубы специальных образцов для проведения механических испытаний, что связано с потерей трубы своей работоспособности.

Известен способ оценки склонности сталей к водородной хрупкости (авторское свидетельство SU № 1272161, опубл. 23.11.1986) в соответствии с которым испытанию подвергают две группы образцов. На образцах первой группы определяют зависимость концентрации диффузионно-подвижного водорода от времени наводораживания до различной концентрации внедренного водорода. Образцы второй группы после наводораживания до значений концентраций диффузионно-подвижного водорода, соответствующих возрастному участку указанной зависимости, растягивают до разрушения, определяют хрупкую прочность, устанавливают зависимость хрупкой прочности от концентрации диффузионно-подвижного водорода, а о склонности стали к водородной хрупкости судят по значению хрупкой прочности, соответствующей нулевой концентрации диффузионно-подвижного водорода.

Недостатками способа является необходимость изготовления из анализируемого участка трубы специальных образцов для проведения механических испытаний, что связано с потерей трубы своей работоспособности.

Известен способ контроля стойкости трубных сталей против коррозионного растрескивания под напряжением (патент RU № 2515174, опубл. 10.05.2014), заключающийся в том, что из сталей изготавливают образцы, в которых определяют общее содержание водорода в исходном состоянии, в состоянии после искусственного старения в течение 10-40 часов при температурах 50-300°C и после дополнительной термической обработки при температуре 850-1000°C в течение 10-60 минут в печи в воздушной атмосфере с последующим охлаждением на воздухе, а перед термической обработкой обеспечивают влажность атмосферы в рабочем пространстве печи не менее 50%. При этом о стойкости стали против коррозионного растрескивания судят по изменению содержания водорода в процессе старения и термической обработки по сравнению с его содержанием в исходном состоянии. Техническим результатом является обеспечение информативности при небольшой длительности проведения контроля на стойкость против коррозионного растрескивания с учетом химического состава и микроструктуры, наличия и распределения неметаллических включений, являющихся ловушками водорода.

Недостатками способа является необходимость изготовления из анализируемого участка трубы специальных образцов для проведения механических испытаний, что связано с потерей трубы своей работоспособности.

Известен способ определения стойкости металла подземных трубопроводов к стресс-коррозии путем измерения косвенных параметров (патент RU № 2222000, опубл. 20.01.2004), принятый за прототип, заключающийся в контроле с помощью электрода сравнения электродного потенциала металла или сплава и по отклонению потенциала от значений, определяемых диаграммой Пурбе, вычисляют давление водорода в металле, коррелирующее с его несущей способностью.

Недостатками способа является то, что он может быть использован только для трубопроводов, для которых известна диаграмма Пурбе материала трубопровода, информация о которой отсутствует для большинства трубопроводных сталей.

Техническим результатом является определение участка трубопровода подверженного стресс-коррозионному поражению.

Технический результат достигается тем, что в способе определения подверженности участков подземных стальных трубопроводов стресс-коррозии, включающем измерение косвенных параметров, характеризующих последнюю, определение водорода в металле, в соответствии с изобретением, изготавливают пластины и образцы свидетели в форме цилиндра из проката материала трубопровода, сканером механических напряжений измеряют исходный сигнал С0 в средней точке каждой пластины, затем пластину и образцы свидетели помещают в электролизер, заполненный электролитом, который при пропускании постоянного электрического тока выделяет на поверхности атомарный водород, к нерабочим частям пластины и образца свидетеля подключают положительный полюс источника постоянного электрического тока, а отрицательный полюс этого источника подключают к графитовой пластине, которая помещена в электролизер, включают источник постоянного тока и регулировкой величины тока достигают на пластине и образце свидетеле тока заданной плотности, на поверхности которых адсорбируется атомарный водород, а затем диффундирует внутрь, при этом в них достигается концентрации водорода, которая пропорциональна плотности протекающего тока, оставшаяся часть водорода, в виде пузырьков, поднимается вверх, концентрация водорода в пластинах принимают равной концентрации в образцах свидетелях, которую определяют физико-химическим методом анализа, затем на каждой наводороженной пластине проводят замеры сигнала СН сканером механических напряжений, затем проводят сравнение величин сигналов с пластин до- и после их наводорожения, строят зависимость изменения величины сигнала в результате наводороживания и определяют коэффициент пропорциональности зависимости, на участке трубопровода с нарушенной изоляцией и на участке с ненарушенной изоляцией отмечают не менее пяти точек, в которых проводят замер сигнала сканером механических напряжений и определяют средне арифметическое значение сигнала для каждого участка и их разницу для двух участков, далее используют установленный коэффициент пропорциональности рассчитывают концентрацию водорода в трубопроводе на участке с нарушенной изоляцией и сравнивают её с критической концентрацией водорода, если концентрация водорода меньше критической, то трубопровод пригоден к дальнейшей эксплуатации, если больше критической, то участок трубопровода требует замены.

Способ поясняется следующими фигурами:

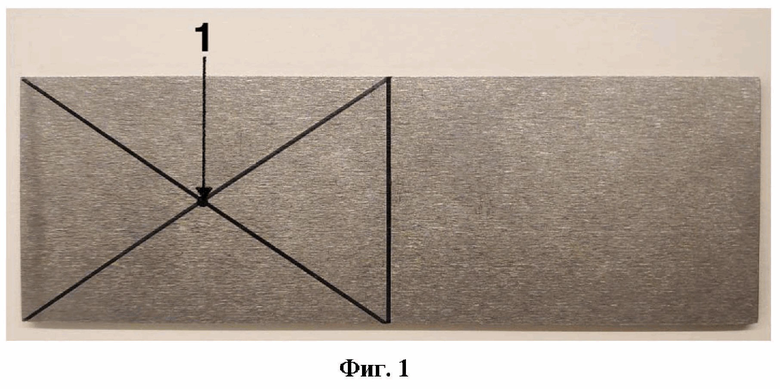

фиг. 1 – пластин, используемых для снятия сигнала и наводороживания;

фиг. 2 – схема установки для электролитического наводороживания пластин;

фиг. 3 – Вид пузырьков водорода, выделяющихся на пластине в процессе электролиза;

фиг. 4 – образцы-свидетели, использованных для определения содержания водорода в металле пластин после их электролитического наводороживания;

фиг. 5 – карта распределения изолиний РГМН по ширине пластины, подвергнутой наводороживанию;

фиг. 6 – карта распределения изолиний РГМН по ширине исходной пластины;

фиг. 7 – график зависимости абсолютной величины разницы в величине сигнала РГМН с пластин до - и после их наводороживания от содержания водорода в пластине, где:

1 – место замера сигнала сканером механических напряжений;

2 – пластина;

3 – электролизер;

4 – источник постоянного тока;

5 – графитовая пластина.

Способ осуществляется следующим образом. Из листа проката материала, из которого изготовлен анализируемый трубопровод, вырезают пластины размером 150x50 мм толщиной 3 мм и размечают линией на две равные половины – рабочую и нерабочую части. На рабочей поверхности пластины, отмечают среднюю точку, место пересечения диагоналей место замера сигнала сканером механических напряжений 1 (фиг. 1).

Пластину помещают под датчик сканера механических напряжений, величина сигнала которого коррелирует с величиной механических напряжений в пластине и с содержанием в ее металле водорода. В средней точке каждой пластины проводят измерение исходного сигнала С0, значение которого регистрируют в компьютерной программе.

Затем пластину 2 (фиг. 2) в вертикальном положении рабочей частью вниз помещают в электролизер 3, заполненный электролитом, который способен при пропускании постоянного электрического тока выделять на пластине 2 атомарный водород. К нерабочей части пластины подключают положительный полюс источника 4 постоянного электрического тока, отрицательный полюс этого источника подключают к графитовой пластине 5, которую помещают в тот же электролизер параллельно пластине 2 на расстоянии от 5 до 7 см до ее поверхности. Затем включают источник постоянного тока 4 и проводят регулировку силы тока I, достигая на пластине заданной величины плотности тока J, которую рассчитывают по формуле:

J = I / S, где

I - сила тока;

S - площадь поверхности погруженной рабочей части пластины. Пропускание тока осуществляют в течение не менее 30 минут.

В результате протекающего процесса электролиза на пластине 2, как на катоде, происходит выделение атомарного водорода, часть которого адсорбируется на поверхности пластины 2, откуда диффундирует внутрь пластины 2 с достижением в ней концентрации водорода [Н], пропорциональной плотности протекающего тока J. Оставшаяся часть водорода, в виде пузырьков (фиг. 3) поднимается вверх, откуда удаляется в вытяжную вентиляцию.

Далее операция повторяется для всех оставшихся пластин, при их наводороживании при других плотностях тока J.

Концентрацию водорода [Н] в каждой пластине определяют на соответствующем ей образце свидетеле (фиг. 4), который изготавливают из того же листа проката материала в форме цилиндра. Образец свидетель помещают в электролизер, заполненный электролитом, который способен при пропускании постоянного электрического тока выделять на образце свидетеле атомарный водород. К нерабочей части образца свидетеля подключают положительный полюс источника постоянного электрического тока, отрицательный полюс этого источника подключается к графитовой пластине, которую помещают в тот же электролизер параллельно образцу свидетелю на расстоянии от 5 до 7 см до его поверхности. Затем включают источник постоянного тока и, регулировкой силы тока I, достигают на образце свидетеле тока заданной плотности J. Проводят наводороживание образца свидетеля при той же плотности тока J и продолжительности t, что и в случае пластины, что обеспечивает концентрацию водорода в образце свидетеле такую же, что и в пластине. После этого физико-химическим методом анализа, например, методом вакуумной плавки, определяют концентрацию водорода в образце свидетеле, которая принимается за концентрацию водорода [Н] в данной пластине. Величину концентрации водорода [Н] в пластине регистрируют в компьютерной программе. Далее операция повторяется на образцах свидетелях, соответствующих другим пластинам.

Проведением наводороживания не менее пяти пластин при различных плотностях тока Ji, с определением в каждой из них с помощью необходимых образцов свидетелей концентрации водорода [Н], достигается получение серии пластин, содержащих водород в различном количестве, представляющих собой эталонную шкалу содержания водорода в пластинах, изготовленных из данного металлического материала.

Затем в той же средней точке 1 (фиг. 1) поверхности каждой уже наводороженной пластины сканером механических напряжений осуществляют замер сигнала СН, величину которого заносят в компьютерную программу и сопоставляют с величиной сигнала с этой же пластины С0 до ее наводороживания.

Для каждой пластины определяют разницу в величине сигналов

ΔС = СН - С0,

которую сопоставляют с концентрацией водорода в пластине, после этого строят зависимость изменения величины сигнала в результате наводороживания ΔС в зависимости от содержания в пластине водорода [Н], вида:

ΔС = К [Н], где

К – коэффициент пропорциональности.

Полученное значение коэффициента пропорциональности К используют для определения содержания водорода в стенке трубопровода на его участке с нарушенной изоляцией, где есть угроза подверженности металла трубы стресс-коррозионному поражению.

Для этого в донной части трубы анализируемого участка трубопровода, как части наиболее часто подверженной стресс-коррозионному поражению, выбирается не менее в пяти точек, расположенных на расстоянии от 10 до 15 см друг от друга. В каждой из этих точек осуществляют замер сигнала сканера механических напряжений и рассчитывают средне арифметическое для всех точек трубы значение сигнала СНтр с наводороживанной трубы.

Затем, выбирают рядом лежащий участок того же трубопровода, но с ненарушенной изоляцией, где отсутствует опасность наводороживания трубы и угроза подверженности ее металла стресс-коррозионному поражению. Донную часть трубы на этом участке очищают от изоляции и на ней отмечают не менее пяти точек, расположенных на расстоянии от 10 до 15 см друг от друга. В каждой из этих точек с использованием сканера механических напряжений осуществляют замер сигнала и для всех точек трубы рассчитывают его средне арифметическое значение С0тр.

Рассчитывают разницу в величине сигналов

ΔСтр = СНтр - С0тр,

по которой определяют содержание водорода [Н]тр в металле трубы на участке трубопровода с нарушенной изоляцией:

[Н]тр = ΔСтр/ К, где

К - значение коэффициента пропорциональности для материала данного трубопровода.

Величину [Н]тр сопоставляют с критической концентрацией водорода [Н]кр в трубе подземного трубопровода, при которой имеет место ее стресс-коррозионное поражение. Если концентрация водорода [Н]тр меньше критической [Н]кр, то трубопровод пригоден к дальнейшей эксплуатации. Если концентрация водорода больше критической, то участок трубопровода требует замены.

Способ поясняется следующим примером.

Из листа проката стали 20, как материала, широко использующегося для строительства магистральных и промысловых газо- и нефтепроводов, изготавливали 5 пластин размером 150x50 мм толщиной 3 мм.

Размечали пластины линией на две равные половины, как на рабочую и нерабочую части. На поверхности одной из половин пластин, выбранной в качестве рабочей, отмечали среднюю точку 1 (фиг. 1), определяемую, как место пересечения диагоналей.

Для каждой из пластин в указанной точке 1 ее поверхности (фиг. 1) с использованием сканера механических напряжений Stress Vision с принципом действия, основанном на магнитоанизотропном методе В.С. Жукова, проводили замер сигнала, величина которого соответствует разнице главных механических напряжений РГМН0 в пластине, с регистрацией величины РГМН0 в компьютерной программе.

Первую из пластин 2 (фиг. 2) в вертикальном положении рабочей частью вниз помещали в электролизер 3, заполненный 5% раствором серной кислоты с добавкой тиомочевины (5 г/л), как в раствор, который при пропускании постоянного электрического тока выделяет на катоде атомарный водород.

К нерабочей части пластины подключали положительный полюс источника 4 постоянного электрического тока (марка YA XUN 305D), отрицательный полюс этого источника подключали к графитовой пластине 5 (аноду), которую помещали в тот же электролизер параллельно пластине на расстоянии от 5 до 7 см от ее поверхности.

Включали источник 4 и регулировкой его силы тока I достигали прохождение через пластину тока заданной плотности J1 = 10 мА/см2, рассчитываемой как J1 = I1 / S, где S - площадь поверхности погруженной рабочей части пластины (81 см2).

Проводили наводороживание в течение t = 30 минут. (Как показали эксперименты, такая продолжительность процесса электролиза оказывается достаточной для установления равновесной концентрации водорода в металле пластин и, по этой причине, время наводороживания во всех экспериментах принималось равным 30 минутам).

В результате протекающего процесса электролиза на пластине, как на катоде, выделялся атомарный водород, часть которого адсорбировалась на поверхности пластины, откуда диффундировала в ее объем с достижением в нем концентрации [Н] 1, пропорциональной плотности протекающего тока J1. Остающаяся часть водорода подвергалась молизации и в виде пузырьков (фиг. 3) поднималась вверх и удалялась в вытяжную вентиляцию.

Концентрацию водорода [Н]1 в первой пластине на рабочей ее части определяли на первом образце свидетеле (фиг. 4, образец №1), который изготавливали в виде цилиндра из того же листа проката стали 20 и наводороживали при тех же плотности тока J1 = 10 мА/см2 и продолжительности t = 30 минут, что обеспечивало концентрацию водорода в образце свидетеле ту же, что и в первой пластине. Методом вакуумной плавки, определяли концентрацию водорода в образце свидетеле [Н]1, которая оказалась равной 0,9 см3/100 г. Ее принимали за концентрацию водорода [Н]1 в первой пластине и регистрировали в компьютерной программе.

Вторую пластину подвергали электролизу тоже 30 минут, но при плотности тока J2 = 20 мА/см2, что обеспечивало достижение в ней концентрации водорода [Н]2 = 1,2 см3/100г, установленной с использованием второго образца свидетеля, с регистрацией [Н]2 в компьютерной программе.

Наводороживанием оставшихся 3-х пластин при плотностях тока J3 = 30 мА/см2, J4 = 40 мА/см2, J5 = 50 мА/см2 с достижением в них концентраций водорода [Н]3 = 1,5 см3/100г, [Н]4 = 1,8 см3/100г, [Н]5 = 2,1 см3/100г, установленных с использованием необходимых образцов свидетелей, была получена серия из 5-и пластин с рабочей частью наводороженной до различной концентрации водорода.

Затем в той же средней точке 1 (фиг. 1) поверхности каждой уже наводороженной пластины тем же сканером механических напряжений Stress Vision осуществляли замер сигнала РГМНН (фиг. 5), с фиксацией его величины в компьютерной программе с сопоставлением ее с величиной сигнала РГМН0 с этой же пластины до ее наводороживания (фиг. 6).

Для каждой пластины определяли (1) разницу в величине сигналов

ΔРГМН = РГМНН - РГМН0 (1)

По абсолютной величине │ΔРГМН│, с учетом данных, полученных на образцах-свидетелях о содержании водорода [Н] в каждой пластине, строили зависимость (2)

│ΔРГМН│ = К [Н] (2)

где К – коэффициент пропорциональности.

Результаты измерений сигнала РГМН с пластин до- после их наводороживания при заданных плотностях тока иллюстрирует таблица 1 и фиг. 7.

Таблица 1 – Величины сигналов с исходных (РГМН0) и наводороженных (РГМНН) пластин, а также их разность │ΔРГМН│ в зависимости от плотности тока J при наводороживании и содержания водорода [Н] в пластине

Как следует из данных таблицы 1 и фиг. 7, разница │ΔРГМН│в величине сигналов с пластин до - и после их наводороживания возрастает (по абсолютной величине) с увеличением содержания водорода в металле пластины в соответствии с зависимостью (2) при значении коэффициента К в зависимости равном 16,7 РГМН/(см3/100г).

Полученное значение коэффициента пропорциональности К предлагается использовать для определения содержания водорода в стенке трубопровода из стали 20 на его участке с нарушенной изоляцией, где есть угроза подверженности металла трубы стресс-коррозионному поражению.

Для этого в донной части трубы анализируемого участка трубопровода, как части наиболее часто подвергаемой стресс-коррозионному поражению, выбирается не менее пяти точек, расположенных на расстоянии от 10 до 15 см друг от друга. В каждой из этих точек с использованием сканера механических напряжений Stress Vision осуществляется замер сигнала РГМНН с расчетом его средне арифметического для всех точек трубы значения РГМННтр.

Затем, выбирается лежащий рядом участок того же трубопровода, но с ненарушенной изоляцией, где отсутствует опасность наводороживания трубы и нет угрозы подверженности ее металла стресс-коррозионному поражению. Донная часть трубы на этом участке очищается от изоляции и на ней отмечается не менее пяти точек, расположенных на расстоянии от 10 до 15 см друг от друга. В каждой из этих точек с использованием того же сканера механических напряжений осуществляется замер сигнала РГМН0 с расчетом его средне арифметического для всех точек трубы значения РГМН0тр.

Рассчитывается разница

ΔРГМНтр = РГМННтр - РГМН0тр, (3)

по которой, с использованием установленного для материала анализируемого трубопровода стали 20 значения К = 16,7 РГМН/(см3/100г), определяется (4) содержание водорода [Н]тр в стенке трубопровода на участке с нарушенной изоляцией за счет её наводороживания из-за контакта с грунтовой водой

[Н]тр = │ΔРГМНтр│/ К (4)

Величина [Н]тр сопоставляется с критической концентрацией водорода [Н]кр в стенке стального трубопровода, при которой протекает процесс стресс-коррозии ([Н]кр ~ 8 см3/100г). Из сопоставления разрабатывается заключение о наличии или отсутствии стресс-коррозионного поражения трубопровода на данном участке и возможности его дальнейшей эксплуатации:

- если установленное значение [Н]тр < 8 см3/100г, то данный участок трубопровода не подвержен стресс-корозионному поражению и может, после замены изоляции, быть использован в дальнейшей эксплуатации;

- если установленное значение [Н]тр ≥ 8 см3/100г, то данный участок трубопровода подвержен стресс-коррозионному поражению и требует замены.

Например, при значении РГМН0тр = -250, а РГМННтр = -90, К = 16,7 РГМН/(см3/100г), │ΔРГМНтр│= 160 и значение [Н]тр, составляет

[Н]тр = 160 /16,7 = 9,6 см3/100г (4)

Значение [Н]тр (9,6 см3/100г) > [Н]кр (8 см3/100г) и, следовательно, данный участок трубопровода подвержен стресс-коррозионному поражению и требует замены.

Замер сигнала сканера механических напряжений, величина которого коррелирует с величиной механических напряжений в стенке трубопровода, и, как следствие, с содержанием в ее металле водорода, с труб двух рядом лежащих участков подземного трубопровода с нарушенной и не нарушенной изоляцией и сравнение его величины, с учетом результатов лабораторных таррировочных испытаний пластин из материала трубопровода при их наводороживании и измерении сигнала тем же датчиком, дает возможность определить содержание водорода в металле трубопровода на участке с нарушенной изоляцией и разработать заключение о его подверженности стресс-коррозии и необходимости замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ МЕТАЛЛА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ К СТРЕСС-КОРРОЗИИ | 2002 |

|

RU2222000C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ И КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПОДЗЕМНЫХ И ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2457465C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ПЕРИОДА ДО ОБРАЗОВАНИЯ СТРЕСС-КОРРОЗИОННЫХ ТРЕЩИН В СТАЛЬНЫХ ТРУБОПРОВОДАХ | 2007 |

|

RU2341589C2 |

| Способ разводороживания стальных изделий | 2022 |

|

RU2809151C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АГРЕССИВНОСТИ КОТЛОВОЙ ВОДЫ И ИНТЕНСИВНОСТИ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2007 |

|

RU2366928C2 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2308545C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2262634C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА, ИСКЛЮЧАЮЩИЙ УСЛОВИЯ ВОЗНИКНОВЕНИЯ И ПРОТЕКАНИЯ КОРРОЗИОННЫХ ПРОЦЕССОВ, ОБЕСПЕЧИВАЮЩИЙ ПОИСК И ОБНАРУЖЕНИЕ УТЕЧЕК ПРИ ЭКСПЛУАТАЦИИ | 1998 |

|

RU2134836C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2536779C1 |

Изобретение относится к испытательной технике и может быть использовано для определения участков стальных подземных трубопроводов с нарушенной изоляцией, подверженных стресс-коррозии. Замер сигнала сканера механических напряжений, величина которого коррелирует с величиной механических напряжений в стенке трубопровода и, как следствие, с содержанием в ее металле водорода, с труб двух рядом лежащих участков подземного трубопровода с нарушенной и ненарушенной изоляцией и сравнение его величины, с учетом результатов лабораторных тарировочных испытаний пластин из материала трубопровода при их наводороживании и измерении сигнала тем же датчиком, дает возможность определить содержание водорода в металле трубопровода на участке с нарушенной изоляцией и разработать заключение о его подверженности стресс-коррозии и необходимости замены. 7 ил., 1 табл.

Способ определения подверженности участков подземных стальных трубопроводов стресс-коррозии, включающий измерение косвенных параметров, характеризующих последнюю, определение водорода в металле, отличающийся тем, что изготавливают пластины и образцы-свидетели в форме цилиндра из проката материала трубопровода, сканером механических напряжений измеряют исходный сигнал С0 в средней точке каждой пластины, затем пластину и образцы-свидетели помещают в электролизер, заполненный электролитом, который при пропускании постоянного электрического тока выделяет на поверхности атомарный водород, к нерабочим частям пластины и образца-свидетеля подключают положительный полюс источника постоянного электрического тока, а отрицательный полюс этого источника подключают к графитовой пластине, которая помещена в электролизер, включают источник постоянного тока и регулировкой величины тока достигают на пластине и образце-свидетеле тока заданной плотности, на поверхности которых адсорбируется атомарный водород, а затем диффундирует внутрь, при этом в них достигается концентрация водорода, которая пропорциональна плотности протекающего тока, оставшаяся часть водорода, в виде пузырьков, поднимается вверх, концентрацию водорода в пластинах принимают равной концентрации в образцах-свидетелях, которую определяют физико-химическим методом анализа, затем на каждой наводороженной пластине проводят замеры сигнала СН сканером механических напряжений, затем проводят сравнение величин сигналов с пластин до и после их наводороживания, строят зависимость изменения величины сигнала в результате наводороживания и определяют коэффициент пропорциональности зависимости, на участке трубопровода с нарушенной изоляцией и на участке с ненарушенной изоляцией отмечают не менее пяти точек, в которых проводят замер сигнала сканером механических напряжений и определяют среднее арифметическое значение сигнала для каждого участка и их разницу для двух участков, далее, используя установленный коэффициент пропорциональности, рассчитывают концентрацию водорода в трубопроводе на участке с нарушенной изоляцией и сравнивают её с критической концентрацией водорода, если концентрация водорода меньше критической, то трубопровод пригоден к дальнейшей эксплуатации, если больше критической, то участок трубопровода требует замены.

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ МЕТАЛЛА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ К СТРЕСС-КОРРОЗИИ | 2002 |

|

RU2222000C2 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2012 |

|

RU2515174C1 |

| Способ оценки склонности сталей к водородной хрупкости | 1985 |

|

SU1272161A1 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ ТРУБНЫХ МАРОК СТАЛЕЙ К СТРЕСС-КОРРОЗИИ | 2005 |

|

RU2299420C2 |

Авторы

Даты

2023-06-21—Публикация

2022-12-26—Подача