Изобретение относится к защите от коррозии подземных стальных трубопроводов и может быть применено для прогнозирования порывов и аварии на высоконапорных трубопроводах.

Основной причиной внезапных аварий на подземных высоконапорных трубопроводах является стресс-коррозия. Это связано в основном двумя факторами: старением трубопроводов и наличием трудно контролируемого инкубационного периода электролитического наводороживания приповерхностного слоя трубопроводов.

Известен способ обнаружения мест коррозионного карбонатного растрескивания подземных сооружений, включающий катодную поляризацию сооружения, измерение разности потенциалов относительно нескольких электродов сравнения на расстоянии 2-10 м между электродами без отключения источника катодной поляризации (Пат.2175440 Россия, G01N 17/00, 2001).

Недостатками способа являются: большая трудоемкость работ при определении коррозионного растрескивания подземных сооружении, а также то, что он не обеспечивает возможности прогнозирования состояния сооружения.

Известен способ определения коррозионного растрескивания магистральных трубопроводов под напряжением, включающий изготовление образцов из отрезков этого трубопровода после аварии и выполнение фактографического макро- и микроструктурных исследовании металла (Проблема коррозионного растрескивания магистральных газопроводов на территории Республики Башкортостан. Абдуллин И.Г. и др. Материалы 2-го Междунар. симпозиума «Наука и технология углеводородных дисперсных систем». Уфа, 2-5 окт. 2000. Науч. тр. Уфа: Реактив, 2000. - с.262-263).

Недостатком этого способа является то, что он не позволяет учитывать наводороживание приповерхностного слоя трубы, что искажает результат определения остаточной прочности корродируемых трубопроводов.

Известен также способ определения образования стресс-коррозионных трещин в стальных трубопроводах, включающий катодную защиту испытываемых образцов из трубной стали, изменение внутреннего напряжения их и металлографический анализ микроструктуры трубной стали (Явойский В.И. и др. Неметаллические вкючения и свойства стали, М.: Металлургия, 1980. - с.58-59). Этот способ принят в качестве прототипа.

Недостатком этого способа является то, что он не позволяет определить время образования стресс-коррозионных трещин.

Задача изобретения - определить продолжительность периода до образования стресс-коррозионных трещин.

Технический результат - повышение точности прогнозирования порывов трубопроводов с учетом снижения продолжительности периода стресс-коррозионных трещин.

Технический результат достигается тем, что в способе определения продолжительности периода до образования стресс-коррозионных трещин в стальных трубопроводах, включающем катодную защиту образцов из трубной стали, изменение внутреннего напряжения образцов и металлографический анализ микроструктуры трубной стали, новым является то, что дополнительно определяют увеличение давления водорода в приповерхностном слое образцов ΔРН2 в атм/сутки с учетом рабочего давления транспортируемого продукта в трубопроводах на разрывающую силу от давления водорода и режима катодной защиты, определяют критическое давление водорода в приповерхностном слое образцов РН2 в атм с учетом рабочего давления транспортируемого продукта в трубопроводах, после чего определяют продолжительность периода в годах до образования стресс-коррозионных трещин по формуле РН2/365·ΔРН2, где 365 - число суток.

Сущность предлагаемого изобретения заключается в следующем. В результате выполненных экспериментов и расчетов выявлено, что с увеличением внутреннего напряжения в образцах и увеличением тока катодной защиты развитие трещин в приповерхностном слое образцов ускоряется. Это связано с уменьшением трещиностойкости стали с ростом концентрации водорода и увеличением его давления в приповерхностном слое образцов. При этом сила для разрыва микротрещин от давления водорода уменьшается. В конечном итоге это приводит к существенному уменьшению продолжительности периода до образования стресс-коррозионных трещин, что позволяет повысить точность прогнозирования порывов трубопроводов.

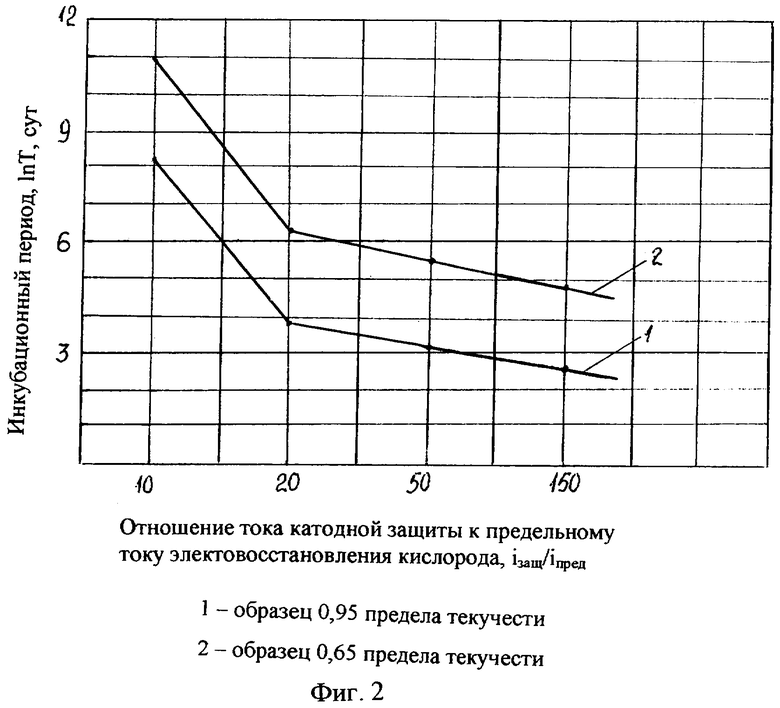

Способ поясняется иллюстрацией: фиг.1 - схема экспериментальной установки для определения электролитического наводороживания напряженно-деформированного образца из трубной стали при различных режимах катодной защиты; фиг.2 - зависимость продолжительности периода до образования стресс-коррозионных трещин Т от соотношения между током катодной защиты и предельного тока электровосстановления iзащ/iпред.

Способ реализуется следующим образом. Для определения влияния внутренних напряжений на разрывающую силу от давления водорода в микротрещинах с учетом режимов катодной защиты используют экспериментальную установку, включающую цилиндрический корпус 1 с крышкой 2, через которую пропускают механический индикатор стрелы прогиба 3 и положительный электрод 4. Корпус 1 выполнен из полимерного материала и прикреплен к держателю 5 образца 6 из трубной стали. Держатель 5 соединен с основанием 7. По оси корпуса 1 в основании 7 помещено деформирующее устройство 8. Испытываемый образец 6 изготавливают из трубной стали 17ГС диаметром 40 мм, толщиной 1,5 мм. Держатель 5 соединен с отрицательным полюсом источника питания (не показано). Для обеспечения электролитического наводороживания в корпус 1 наливают 0,5%-ный раствор NaCl. Образец 6 подвергают насыщению водородом при фиксированных механических воздействиях деформирующим устройством 8. При этом стрелу прогиба образца 6 определяют механическим индикатором 4, а величину внутренних напряжений в упругой области σобр образца 6 рассчитывают по формуле (Явойский В.И и др. Неметаллические включения и свойства стали. М: Металлургия, 1980. - с.58-59)

σo6p=σT=0,49Eh(β2-41nβ)/r2(0,68-0,52β2lnβ),

где σт - предел текучести стали; Е - модуль Юнга; h - толщина образца 6 из трубной стали; г - радиус задаваемого изгиба образца 6; β - отношение диаметра штифта упора деформирующего устройства 8 к диаметру образца 6.

Электролитическое наводороживание образцов 6 осуществляют при комнатной температуре (20°С) в гальваническом режиме на потенциостате П-5848 (на чертеже не показано). После электролитического наводороживания разной длительности из образцов приготавливают микрошлифы и с помощью металлографического микроскопа (×1000) определяют число и длину образовавшихся микротрещин. В условиях эксперимента трещины преимущественно располагались в приповерхностной зоне толщиной 100-200 мкм. Продолжительность наводороживания образцов 6 до концентрации 150 мг/100 г рассчитывают на основе решения диффузионной задачи, при коэффициенте диффузии водорода в α-железе 10-9 м2/с. Начало водородного растрескивания дополнительно контролируют ультразвуковым методом по снижению амплитуды эхосигнала от тыльной стороны стенки образца 6 (на чертеже не показано).

Результаты экспериментальных исследований приведены на фиг.2: 1 - образец находится под напряжением 0,95 от предела текучести стали; 2 - образец находится под напряжением 0,65 от предела текучести стали. Из приведенных зависимостей вытекает, что по мере увеличения внутренних напряжений в образцах 6 и увеличения тока катодной защиты iзащ развитие трещин ускоряется. Наблюдаемое явление связано с уменьшением трещиностойкости стали, с ростом концентрации водорода и с увеличением давления молекулярного водорода в микротрещинах. Таким образом, с увеличением внутренних напряжении в металле продолжительность периода образования стресс-коррозионных трещин сокращается, а сила для разрыва микротрещин от давления водорода уменьшается.

Разрывающую силу Fразр представляют как сумму разрывающих сил от давления водорода в микротрещине FH2 и от рабочего давления Fраб:Fразр=FH2+Fраб, где Fразр=σB·Sразр, Sразр - площадь разрыва, σв - предел прочности трубной стали; Fраб=σкн·Sразр, σкн - кольцевое напряжение в стенке трубы. После этого рассчитывают критическое давление водорода в блистере, приводящее к его разрыву и образованию поверхностной трещины при фиксированных значениях рабочего давления Рраб. Зная интенсивность наводороживания при конкретном режиме катодной защиты, определяемой индикатором наводороживания подземных трубопроводов (Индикатор контроля наводороживания подземных газопроводов ДН-1. Петров Н.А. и др. Каталог научно-технических разработок, М.: Издательство ВНИИГаз, 1998, с.88-89), рассчитывают период до образования стресс-коррозионных трещин в стальных трубопроводах.

Результаты расчетов и экспериментов приведены в таблице. Обозначения: Рраб - рабочее давление транспортируемого продукта; σраб=σкн - кольцевое напряжение в стенке трубы; Fраб - разрывающая сила от рабочего давления; FH2 - разрывающая сила от давления водорода; РН2 - критическое давление водорода в микротрещинах.

Из данных, приведенных в таблице, вытекает, что по мере увеличения давления водорода в микротрещинах ΔРН2 и роста рабочего давления Рраб транспортируемого по трубопроводу продукта продолжительность периода до образования стресс-коррозионных трещин уменьшается. Это объясняет также причины появления стресс-коррозии прежде всего на магистральных газопроводах, где рабочее давление больше, чем на нефтепроводах.

Пример. Рассматриваемый объект - магистральный газопровод высокого давления находится на начальной стадии эксплуатации. Рабочее давление транспортируемого газа 8 МПа. Газопровод снабжен катодной защитой. Вначале путем применения индикатора наводороживания при режиме катодной защиты наружной поверхности газопровода iзащ/iпред=100 определяют увеличение водорода в приповерхностном слое трубопровода ΔРН2=0,05 атм/сут и интенсивность наводороживания 0,0175 мг/100 г сут. Затем с учетом рабочего давления транспортируемого продукта Рраб=8 МПа определяют кольцевое напряжение в стенке трубы σраб=332 МПа и разрывающую силу от рабочего давления Fраб=15,604 кгс. Так как суммарная разрывающая сила равна 23,97 кгс, то FН2=8,366 кгс. Критическое давление водорода в микротрещинах равно РН2=FН2/Sраз=8,366/0,014=266,433 атм, где Sраз - площадь разрыва. Продолжительность периода до образования стресс-коррозионных трещин равна РН2/365·ΔРН2=266,433/365·0,05=14,59 лет. После эксплуатации газопровода в указанном режиме, по меньшей мере за год до окончания указанного периода надо принимать меры, исключающие возникновение аварии. Проведенные эксперименты и металлографический анализ образцов подтверждают правильность приведенных выводов.

Таким образом, предложенный способ позволяет определить продолжительность периода образования стресс-коррозионных трещин в приповерхностном слое трубопроводов с учетом увеличения давления водорода и рабочего давления транспортируемого продукта, что позволяет повысить точность прогнозирования порывов и уменьшить опасность возникновения аварийных ситуации на магистральных трубопроводах высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2308545C1 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДВЕРЖЕННОСТИ УЧАСТКОВ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ СТРЕСС-КОРРОЗИИ | 2022 |

|

RU2798304C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2083689C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2012 |

|

RU2515174C1 |

| Способ определения эффективности катодной защиты подземных стальных сооружений и коррозионно-индикаторный зонд для его осуществления | 1989 |

|

SU1620506A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ МЕТАЛЛА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ К СТРЕСС-КОРРОЗИИ | 2002 |

|

RU2222000C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ И КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПОДЗЕМНЫХ И ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2457465C1 |

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ КОРРОЗИИ И НАВОДОРОЖИВАНИЯ В СРЕДАХ, СОДЕРЖАЩИХ СУЛЬФАТРЕДУЦИРУЮЩИЕ БАКТЕРИИ | 2007 |

|

RU2338008C1 |

Изобретение относится к защите от коррозии подземных стальных трубопроводов и может быть применено для прогнозирования порывов и аварии на высоконапорных трубопроводах. Способ включает катодную защиту образцов из трубной стали, изменение внутреннего напряжения образцов и металлографический анализ микростуктуры трубной стали, при этом дополнительно определяют увеличение давления водорода в приповерхностном слое образцов ΔРH2 в атм/сутки с учетом рабочего давления транспортируемого продукта в трубопроводах на разрывающую силу от давления водорода и режима катодной защиты, определяют критическое давление водорода в приповерхностном слое образцов РН2 в атм с учетом рабочего давления транспортируемого продукта в трубопроводах, после чего определяют продолжительность периода в годах до образования стресс-коррозионных трещин по формуле РН2/365·ΔРН2, где 365 - число суток. Технический результат - повышение точности прогнозирования порывов трубопроводов с учетом снижения продолжительности периода стресс-коррозионных трещин. 2 ил., 1 табл.

Способ определения продолжительности периода до образования стресс-коррозионных трещин в стальных трубопроводах, включающий катодную защиту образцов из трубной стали, изменение внутреннего напряжения образцов и металлографический анализ микростуктуры трубной стали, отличающийся тем, что дополнительно определяют увеличение давления водорода в приповерхностном слое образцов ΔРН2 в атм/сутки с учетом рабочего давления транспортируемого продукта в трубопроводах на разрывающую силу от давления водорода и режима катодной защиты, определяют критическое давление водорода в приповерхностном слое образцов РН2 в атм с учетом рабочего давления транспортируемого продукта в трубопроводах, после чего определяют продолжительность периода в годах до образования стресс-коррозионных трещин по формуле РН2/365·ΔРН2, где 365 - число суток.

| ЯВОЙСКИЙ В.И | |||

| и др | |||

| Неметаллические включения и свойства стали | |||

| М | |||

| Металлургия, 1980, с.58, 59 | |||

| RU 2005117329 А, 20.12.2006 | |||

| Способ определения эффективности катодной защиты подземных стальных сооружений и коррозионно-индикаторный зонд для его осуществления | 1989 |

|

SU1620506A1 |

Авторы

Даты

2008-12-20—Публикация

2007-02-21—Подача