Изобретение относится к композициям для получения гидрофобных покрытий методом катодного электроосаждения и может быть использовано, когда требуются покрытия минимальной толщины (не выше 10 мкм), например, при защите труб конденсаторов теплообменных аппаратов из медных сплавов, где необходима капельная конденсация пара.

Известны композиции для получения гидрофобных покрытий на основе карбоксилсодержащих смол для анодного электроосаждения и дисперсии фторопласта (Авт.свид. SU 90780). Они не могут наноситься на поверхности из медных сплавов из-за недостаточной адгезии (И.А.Крылова, Н.Д.Коган, В.Н.Ратников. Окраска электроосаждением. - М.: Химия, 1982).

Известна композиция для получения тонких фторопластовых покрытий на катоде (Авт.свид. SU 436757), но она обладает пониженной устойчивостью в процессе эксплуатации.

Предлагаемая композиция лишена этих недостатков. Она основана на использовании раствора в этилцеллозольве эпоксиаминного аддукта диэтиламинопропиламина с эпоксидной смолы с молекулярной массой 900-1100 (смола В-ЭП-041, СТП 6-21-00204151), модифицированного низкомолекулярным ненасыщенным полиэфиром на основе диэтилмалоната (смола ДЭМ, СТП 62-21-00204-127-96), нейтрализованного муравьиной кислотой, и водной дисперсии фторопласта (Ф-4 или Ф-40).

Композицию готовят следующим образом: смешивают смолу ВЭП-041 со смолой ДЭМ в соотношении 9:1 (вес.ч). Нейтрализуют муравьиной кислотой и перемешивают в течение 2-х часов, разбавляют водой до с.о.10% (100 г/л).

К полученному раствору при перемешивании добавляют 50-65%-ную водную дисперсию фторпласта Ф-4 (политетрафторэтилен) или Ф-4Д (сополимер политетрафторэтилена с гексафторпропиленом), стабилизированную оксиэтилированным нонилфенолом (ОП-7). Перемешивание продолжают не менее 2-х часов. Полученная композиция агрегативно и кинетически устойчива в течение не менее месяца.

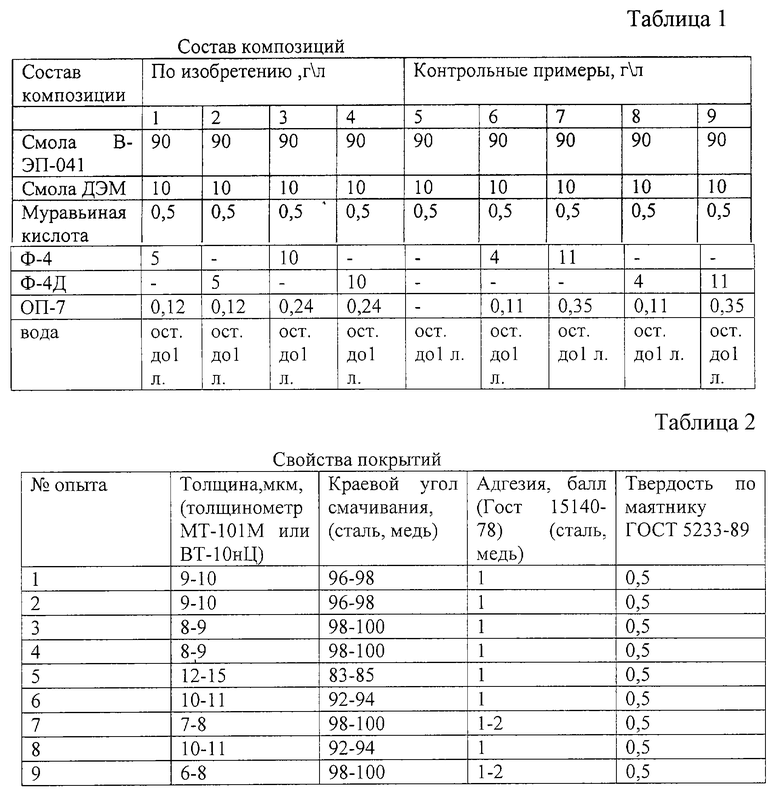

Подлежащие окраске образцы из сплавов меди и стали 08КП размером 75х75х1 мм обезжиривают уайт-спиритом и ацетоном. Электроосаждение проводят в ванне объемом 3 л при рН 6,3±0,2, напряжении 120 В в течение 120 секунд при Т= 27±2oС. Покрытия промывают обессоленной водой и термоотверждают при 180oС в течение 30 минут. Толщина покрытий составляет 8-10 мкм. В таблице 1 приведены примеры состава композиции, в таблице 2 - свойства композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ И ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2002 |

|

RU2222563C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ ХИМСТОЙКИХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ | 2012 |

|

RU2495070C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2010 |

|

RU2437908C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2017 |

|

RU2676608C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2005 |

|

RU2289601C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ ЦИНК-ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЁРДОСТЬЮ И ВОДОСТОЙКОСТЬЮ | 2016 |

|

RU2638373C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ НАНОСТРУКТУРНЫХ НИКЕЛЬ-ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2015 |

|

RU2593063C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| Композиция и способ получения теплопроводных металлополимерных покрытий с повышенной твердостью методом катодного электроосаждения | 2015 |

|

RU2613798C1 |

Состав используется для получения на поверхности медных сплавов тонких гидрофобных покрытий, например, при защите теплообменных аппаратов. Композиция для получения катодным электроосаждением гидрофобных покрытий, включающая водорастворимый эпоксиаминный аддукт, модифицированный низкомолекулярным ненасыщенным полиэфиром на основе диэтилмалоната, нейтрализованный муравьиной кислотой, а также водную дисперсию фторопласта (политетрафторэтилен или гексафторэтилен), стабилизированную оксиэтилированным нонилфенолом. Сочетание компонентов в определенном соотношении позволяет получить покрытие с повышенной устойчивостью в процессе эксплуатации. 2 табл.

Композиция для получения гидрофобных покрытий методом катодного электроосаждения, отличающаяся тем, что она включает раствор в этилцеллозольве эпоксиаминного водорастворимого аддукта диэтиламинопропиламина и эпоксидной смолы В-ЭП-041 при соотношении 9:1, модифицированный низкомолекулярным ненасыщенным полиэфиром на основе диэтилмалоната ДЭМ, 50-65%-ную водную дисперсию политетрафторэтилена Ф-4 или сополимера политетрафторэтилена с гексафторпропиленом Ф-4Д, нейтрализатор - 100%-ную муравьиную кислоту, стабилизатор-оксиэтилированный нонилфенол ОП-7 и воду при следующем соотношении компонентов, г/л:

Указанный аддукт 90

Указанный полиэфир 10

100% муравьиная кислота 0,5

Указанная 50-65% водная дисперсия 5 - 10

Указанный стабилизатор 0,12 - 0,24

Вода Остальное до 1 л

| Состав для получения антифрикционных покрытий | 1972 |

|

SU436757A1 |

| КРЫЛОВА И.А | |||

| и др | |||

| Электроосаждение, ком | |||

| метод получения лакокрасочных покрытий | |||

| - М.: Химия, 1974, с.40-44. | |||

Авторы

Даты

2004-01-27—Публикация

2002-06-27—Подача