Изобретение относится к области гальванотехники и может быть использовано для получения методом катодного электроосаждения тонкопленочных антикоррозионных покрытий с улучшенным комплексом свойств.

Широко известно получение металлических гальванических покрытий на металлах. Их недостатком является большая неравномерность покрытий по толщине на изделиях сложной конфигурации и большие внутренние напряжения, служащие причиной их хрупкости. Для снижения их используют введение в гальваническую ванну малых добавок высокомолекулярных полимеров, стабилизированных катионактивными ПАВами, для обеспечения их совместного с металлом электроосаждения на катоде и получения, таким образом, металлополимерных покрытий. В [1, 2, 3] описаны подобные композиции.

В патенте [4] раскрыт способ одновременного электроосаждения на катоде металла и дисперсного высокомолекулярного полимера. Таким образом, в указанных ссылках идет речь о модификации металлической матрицы покрытия добавками высокомолекулярных полимеров, то есть при этом формируются полимерметаллические покрытия с матрицей на основе металла. Несмотря на хорошие свойства получаемых полимерметаллических покрытий, этот метод не нашел широкого применения из-за недостаточной агрегативной и кинетической устойчивости ионно-стабилизированных дисперсий полимеров, их низкой рассеивающей способности, присущей электрофоретическому осаждению дисперсий.

Известен и широко применяется в промышленности метод получения полимерных лакокрасочных покрытий за счет катодного электроосаждения аминосодержащих олигомерных электролитов, именуемый в технической литературе окраской электроосаждением [5]. Покрытие формируется за счет потери растворимости аминосодержащего олигомерного электролита в сильно щелочном прикатодном слое с последующем осаждением на катод. Покрытие при окраске электроосаждением окончательно формируется при высокотемпературном отверждении, в результате которого осажденный олигомерный электролит за счет реакций поликонденсации превращается в высокомолекулярный полимер, который и является матрицей покрытия. Метод окраски электроосаждение в настоящий момент - единственный способ получения равномерных по толщине покрытий на изделиях любой сложной конфигурации. Дополнительным преимуществом указанного метода является то, что материал для электроосаждения - аминосодержащий олигомерный электролит, представляет собой однофазный, термодинамически стабильный, агрегативно и кинетически устойчивый раствор в воде. Процесс окраски отличается высокой степенью автоматизации, экологической полноценностью и безотходностью. Преимуществом электроосажденных покрытий является их хорошая адгезия к металлическим поверхностям, низкие внутренние напряжения из-за наличия эластичной полимерной матрицы. Недостатком таких покрытий является их относительно низкая твердость.

Наиболее близким аналогом является аминосодержащий олигомерный электролит [6], содержащий различные добавки - пигменты, наполнители и модификаторы. В качестве добавок применяют высокомолекулярные полимеры, стабилизированные ПАВ, однако покрытия, получаемые из указанного электролита, являются недостаточно твердыми.

Задачей изобретения является получение качественных металлполимерных покрытий.

Техническим результатом является повышение коррозионной стойкости изделий, твердости и одновременной прочности на изгиб никель-полимерного покрытия.

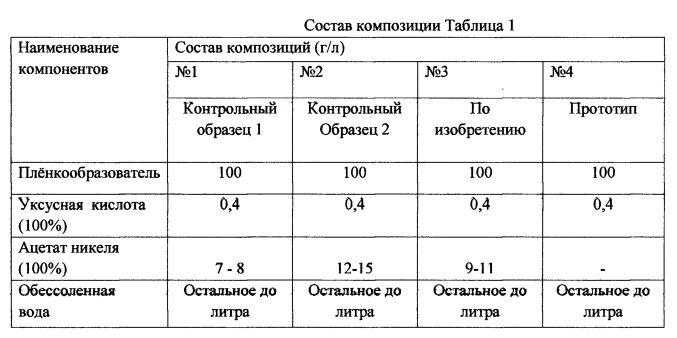

Указанный технический результат достигается при нанесении покрытия с использованием композиции для катодного электроосаждения наноструктурных никель-полимерных покрытий, включающей полимерный компонент - эпоксиаминный аддукт, модифицированный блокированным толуилендиизоцианатом, уксусную кислоту, ацетат никеля и обессоленную воду, при следующем соотношении компонентов, г/л:

В настоящем изобретении металлополимерные покрытия получают сочетанием в одном технологическом процессе электроосаждения на катоде аминосодержащего олигомерного электролита с электролитическим осаждением никеля из их общего водного раствора. При электролитическом восстановлении на катоде ионов никеля образующиеся частицы металла оказываются включенными in situ непосредственно в полимерную матрицу с образованием металлополимерного покрытия. При этом образуемое металлополимерное покрытие обладает как достоинствами полимерного покрытия, полученного методом окраски электроосаждения, а именно равномерностью и эластичностью, так и гальванического металлического покрытия, а именно твердостью и коррозионной стойкостью.

Композиция по существу включает аминосодержащий олигомерный электролит и водорастворимую соль никеля. В качестве аминосодержащего олигомерного электролита выбран эпоксиаминный аддукт, модифицированный блокированным толуилендиизоцианатом с молекулярной массой 1700-2500 и сухим остатком 36-38 мас. %, являющийся пленкообразователем лакокрасочных материалов для катодного электроосаждения, использующихся в промышленности [7]. Для перевода пленкообразователя в водорастворимое состояние используется уксусная кислота с концентрацией 0,1 г/л. В качестве водорастворимой соли никеля используется ацетата никеля в виде водного раствора с концентрацией 0,1 моль/л.

Композицию готовят следующим образом: к расчетному количеству обессоленной воды добавляется расчетное количество уксусной кислоты и при работающей мешалке со скоростью 300-500 оборотов в минуту вводится аминосодержащий олигомерный электролит. Перемешивание продолжается 2 часа. Полученный раствор для электроосаждения имеет следующие параметры: концентрация аминосодержащего олигомерного электролита от 9 до 15 мас. %, рН 5,3-5,5, электропроводность от 1200 до 3500 мкСим/см. К полученному раствору добавляется такое расчетное количество раствора ацетата никеля с концентрацией 0,1 моль/литр, при котором соотношение по сухому остатку ацетат никеля/ аминосодержащий олигомерный электролит составляет от 7/100 до 15/100 мас. части.

Покрытия получают на стальных пластинках из стали 08 КП размером 30×60 мм, которые предварительно подготавливались к окраске в соответствии со схемой №1 Таблицы №3 ГОСТ 9.402-2004. Электроосаждение проводили в лабораторной ванне объемом 1 л следующих условиях проведения процесса электроосаждения: U=const=140-200 V, время - 120 секунд; рН=5,3-5,5 температура 27-30°С. Окрашенные пластинки промывали водой, термоотверждали при 180°С в течение 30 минут.

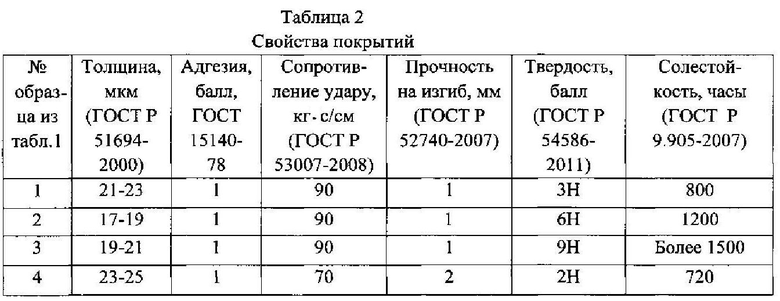

В таблице 1 представлены примеры составов композиции, а в таблице 2 - свойства полученных покрытий.

Из таблицы 2 следует, что композиция № 3, содержащая от 9 до 11 г/л ацетата никеля по отношению к аминосодержащему олигомерному электролиту, является оптимальной с точки зрения свойств покрытий и превосходящей по свойствам прототип, а именно отличается повышенной твердостью при высокой прочности на изгиб и сильно увеличенной антикоррозионной стойкостью. Элементный анализ показал, что в покрытии содержится 6-7 мас. % никеля. Атомной микроскопией установлено, что никель в покрытии образует неопределенной формы кластеры наночастиц первичного размера от 80 до 200 нм.

Таким образом, из композиции аминосодержащего олигомерного электролита с водным раствором ацетата никеля получены наноструктурные никель-полимерные покрытия с комплексом ценных свойств, востребованных в промышленности.

Источники информации

1. Дейнега Ю.Ф., Ульберг З.Р. Электрофоретические покрытия. - М.: Химия. 1989, с. 138-150.

2. Патент РФ №2155246.

3. Патент РФ №2489531.

4. Патент GB 2221224.

5. Krylova I.A. Painting by electrodeposition the eve of the 21-st century // Progress in Organic Coating. 2001. Vol. 42. P. 119-131.

6. Квасников М.Ю., Крылова И.А. // Лакокрасочные материалы и их применение. 2001. № 4, с. 10, 24, 26.

7. Патент JP 2001073192 А.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция и способ получения теплопроводных металлополимерных покрытий с повышенной твердостью методом катодного электроосаждения | 2015 |

|

RU2613798C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ ЦИНК-ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЁРДОСТЬЮ И ВОДОСТОЙКОСТЬЮ | 2016 |

|

RU2638373C1 |

| Композиция для получения методом катодного электроосаждения металлополимерных кадмий-содержащих лакокрасочных покрытий с повышенной коррозионной стойкостью | 2018 |

|

RU2674529C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2010 |

|

RU2437908C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ ХИМСТОЙКИХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ | 2012 |

|

RU2495070C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) | 2013 |

|

RU2537096C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОФОБНЫХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2002 |

|

RU2222562C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2017 |

|

RU2676608C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ И ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2002 |

|

RU2222563C1 |

Изобретение относится к области металлополимерных покрытий и может быть использовано для получения методом катодного электроосаждения тонкопленочных покрытий с улучшенным комплексом свойств. Композиция для катодного электроосаждения наноструктурных никель-полимерных покрытий, включающая полимерный компонент - эпоксиаминный аддукт, модифицированный блокированным толуилендиизоцианатом, уксусную кислоту, ацетат никеля и обессоленную воду, при следующем соотношении компонентов, г/л: полимерный компонент 100, 100 % уксусная кислота 0,4, ацетат никеля 9-11, обессоленная вода - до 1 л. Технический результат: повышение коррозионной стойкости, твердости при одновременной прочности на изгиб. 2 табл.

Композиция для катодного электроосаждения наноструктурных никель-полимерных покрытий, включающая полимерный компонент - эпоксиаминный аддукт, модифицированный блокированным толуилендиизоцианатом, уксусную кислоту, ацетат никеля и обессоленную воду, при следующем соотношении компонентов, г/л:

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ЗВУКА | 2002 |

|

RU2221224C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| JP 2001073192 A, 21.03.2001. | |||

Авторы

Даты

2016-07-27—Публикация

2015-03-20—Подача