Изобретение относится к области металлополимерных покрытий и может быть использовано для получения методом катодного электроосаждения тонкопленочных теплопроводных покрытий с высокой твердостью.

В настоящее время поверхность тепловых приборов (радиаторов и конвекторов) защищается полимерными лакокрасочными покрытиями. Наиболее распространенным способом получения таких покрытий является электроосаждение водоразбавляемых лакокрасочных материалов на основе пленкообразователей-полимерных электролитов [1]. Несмотря на достоинство этого способа получения покрытий, недостатком полученных покрытий является снижение теплоотдачи тепловых приборов за счет низкой теплопроводности полимерного покрытия, так как известно, что эффективность теплоотдачи определяется теплопроводностью именно верхнего слоя. Для преодоления этого недостатка предлагается получать на поверхности тепловых приборов металлополимерное покрытие, которое обладает свойствами, присущими как металлам - высокой теплопроводностью и высокой твердостью, так и полимерам - высокой эластичностью.

Известно получение металлополимерных покрытий электрофорезо-электрохимическим способом, технологически близким к окраске электроосаждением [2, 3]. При этом матрицей покрытия является металл. Полимер вводится в композицию в виде водных полимерных дисперсий, стабилизированных катионактивными ПАВами. Несмотря на хорошие свойства получаемых покрытий, такого типа покрытия не нашли широкого промышленного применения из-за низкой устойчивости частиц полимера, низкой рассеивающей способности, присущей электрофоретическим покрытиям, что не позволяет получать равномерные по толщине покрытия на поверхности промышленных изделий сложной конфигурации, а также трудностей с корректировкой ванны.

Получение металлополимерных покрытий методом электроосаждения предлагаемым способом исключает указанные недостатки. Метод состоит в том, что в качестве полимерного компонента в композиции используется аминосодержащий полимерный электролит-пленкообразователь, который при электроосаждении одновременно с электролитическим восстановлением металла из его соли образует на катоде металлополимерное покрытие. Водные растворы полимерных электролитов в отличие от полимерных дисперсий представляют собой устойчивые термодинамически однофазные системы, в связи с чем проблемы нестабильности системы не возникает. Электроосаждение их на катоде одновременно с электролитическим осаждением металла позволяет получить металлополимерное покрытие непосредственным введением металла в среду полимера. Поскольку матрицей покрытия является полимер, рассеивающая способность композиции высокая. Технологически процесс осуществляется на том же оборудовании, что и при электроосаждении полимерных электролитов.

Полимерный электролит представляет собой эпоксиаминный аддукт, модифицированный толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м. и сухим остатком 36-38% [1], являющийся широко распространенным пленкообразователем лакокрасочных материалов для катодного электроосаждения, использующихся в промышленности [4].

Техническим результатом заявленной группы изобретений является повышение твердости, теплопроводности и ударопрочности покрытия.

Указанный технический результат достигается следующим образом.

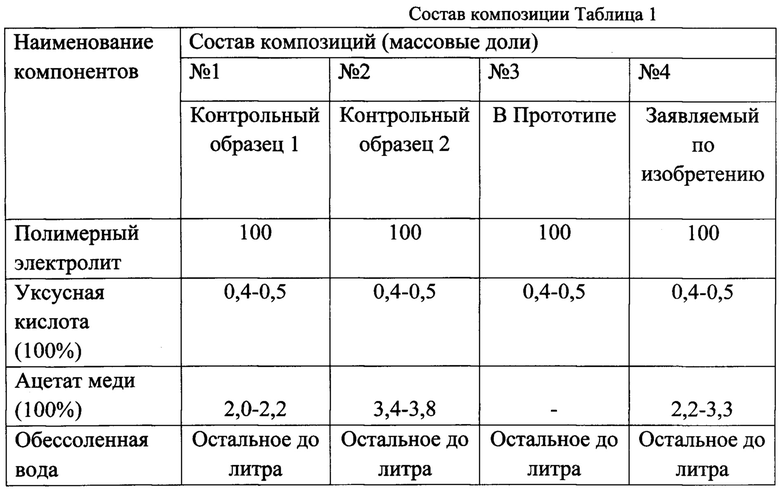

Композиция для получения теплопроводных медь-полимерных покрытий с повышенной твердостью включает полимерный электролит - эпоксиаминный аддукт, модифицированный толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м. и сухим остатком 36-38 %, уксусную кислоту и ацетат меди, при следующем соотношении компонентов в массовых долях:

Способ получения теплопроводных медь-полимерных покрытий с повышенной твердостью включает электроосаждение полимерного электролита одновременно с электролитическим восстановлением меди на катоде в режиме постоянного электрического тока из композиции, приведенной выше, при следующих условиях: U=140-200 В, продолжительность нанесения 100-160 секунд, рН=4,3-5,6, температура 25-32°С.

Композицию для получения теплопроводных медь-полимерных покрытий с повышенной твердостью методом катодного электроосаждения готовят следующим образом:

- к расчетному количеству обессоленной воды добавляется расчетное количество уксусной кислоты, и при работающей мешалке со скоростью 300-500 оборотов/минуту вводится полимерный электролит. Перемешивание продолжается 2 часа. Полученный раствор полимерного электролита имеет следующие параметры: сухой остаток от 9 до 11 массовых %, рН=4,8-5,5, электропроводность от 1200 до 3500 мкСим/см;

- к полученному раствору добавляется расчетное количество раствора ацетата меди с концентрацией 0,3 моль/литр. Соотношение полимерный электролит/ацетат меди = от 1/45 до 1/250 (в массовых долях). Перемешивание продолжается не менее часа.

Теплопроводное медь-полимерное покрытие с повышенной твердостью получается на подложках из стали 08 КП по ГОСТ 1050-88. Подложки предварительно подготавливаются к получению покрытия в соответствии с одной из схем №1, 2, 4, 8, 10, 12, 14 Таблицы №3 ГОСТ 9.402-2004. Оборудование для способа получения теплопроводного медь-полимерного покрытия включает ванну окраски электроосаждением объемом от 1 л до 10000 л. Условия получения теплопроводного медь-полимерного покрытия в режиме постоянного (DC) электрического тока следующие: U=140-200 V; продолжительность нанесения = 100-160 секунд; рН=4,3-5,6; температура 25-32°С. После получения образцы с нанесенным покрытием промываются деминерализованной водой с электропроводностью не более 50 мкСим/см и подвергаются термоотверждению в печи при Т=170-200°С в течение 25-35 минут.

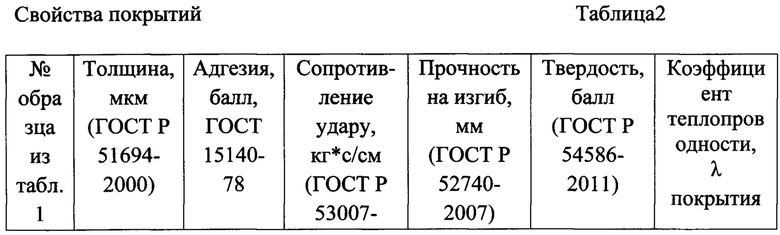

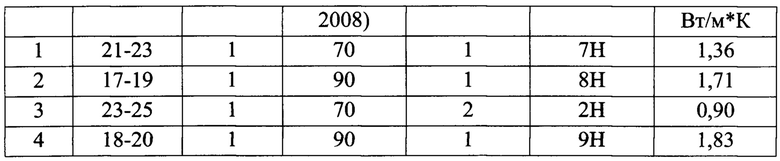

Прототипом для сравнения свойств полученных теплопроводных медь-полимерных покрытий с повышенной твердостью служат покрытия, полученные из того же полимерного электролита без добавки ацетата меди. В таблице 1 представлены примеры составов композиции, а в таблице 2 - свойства полученных покрытий.

Из представленных результатов видно, что композиция №4 обладает наибольшими значениями твердости и теплопроводности.

Таким образом, предлагается композиция для получения теплопроводных медь-полимерных покрытий с повышенной твердостью на основе полимерного электролита, представляющего собой эпоксиаминный аддукт, модифицированный толуилендиизоцианатом, и ацетата меди при определенном соотношении компонентов и способ получения из нее покрытий путем сочетания катодного электроосаждения полимерного электролита с одновременным электролитическим осаждением меди из ее ацетатной соли.

Источники информации

1. Krylova I.A. Painting by electrodeposition on the eve of the 21st century // Progress in Organic Coating. - 2001. - Vol. 42. - P. 119-131.

2. Патент GB 2221224 A.

3. Дейнега Ю.Ф., Ульберг З.Р. Электрофоретические покрытия. М.: Химия. 1989. 238 с.

4. Квасников М.Ю., Точилкина B.C., Рудковская Л.А., Крылова И.А., Павлихин С.Е. Современное состояние и перспективы развития метода окраски электроосаждения водоразбавляемым ЛКМ // Промышленная окраска. 2008. № 4. С. 6-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения методом катодного электроосаждения металлополимерных кадмий-содержащих лакокрасочных покрытий с повышенной коррозионной стойкостью | 2018 |

|

RU2674529C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ НАНОСТРУКТУРНЫХ НИКЕЛЬ-ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2015 |

|

RU2593063C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ ЦИНК-ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЁРДОСТЬЮ И ВОДОСТОЙКОСТЬЮ | 2016 |

|

RU2638373C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ ХИМСТОЙКИХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ | 2012 |

|

RU2495070C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2010 |

|

RU2437908C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ И ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2002 |

|

RU2222563C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОФОБНЫХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2002 |

|

RU2222562C1 |

| ВОДОРАЗБАВЛЯЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2012 |

|

RU2495160C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) | 2013 |

|

RU2537096C2 |

Изобретение относится к области металлополимерных покрытий и может быть использовано для получения методом катодного электроосаждения тонкопленочных теплопроводных покрытий с высокой твердостью. Композиция включает в массовых долях: полимерный электролит - эпоксиаминный аддукт, модифицированный толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м. и сухим остатком 36-38%, - 100; уксусную кислоту (100%) - 0,4-05; ацетат меди (100%) - 2,2-3,3; воду - остальное до 1 л. Способ включает электроосаждение полимерного электролита одновременно с электролитическим восстановлением меди на катоде из указанной композиции в режиме постоянного электрического тока при следующих условиях: U=140-200 V; продолжительность нанесения 100-160 секунд; pH=4,3-5,6; температура 25-32°С. Техническим результатом является повышение твердости, теплопроводности и ударопрочности покрытия. 2 н.п. ф-лы, 2 табл.

1. Композиция для получения теплопроводных медь-полимерных покрытий с повышенной твердостью, включающая полимерный электролит - эпоксиаминный аддукт, модифицированный толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м. и сухим остатком 36-38%, уксусную кислоту и ацетат меди, при следующем соотношении компонентов в массовых долях:

2. Способ получения теплопроводных медь-полимерных покрытий с повышенной твердостью, включающий электроосаждение полимерного электролита одновременно с электролитическим восстановлением меди на катоде в режиме постоянного электрического тока из композиции по п. 1 при следующих условиях: U=140-200 В, продолжительность нанесения 100-160 секунд, рН=4,3-5,6, температура 25-32°С.

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ЗВУКА | 2002 |

|

RU2221224C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| JP 2001073192 A, 21.03.2001. | |||

Авторы

Даты

2017-03-21—Публикация

2015-10-07—Подача