Изобретение относится к металлургии, в частности к конструкционным сталям, используемым при производстве сварного кузова большегрузного автомобиля для работы в условиях Крайнего Севера.

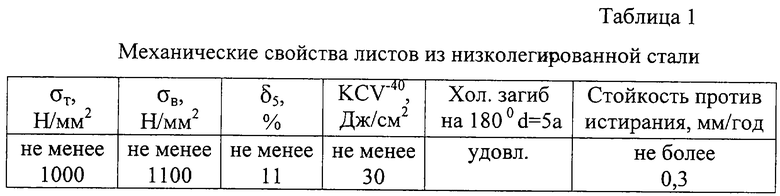

Для изготовления кузовов большегрузных самосвалов, работающих при температурах до -50oС, используют горячекатаные листы толщиной 8-50 мм из свариваемой хладостойкой низколегированной стали. Горячекатаные стальные листы должны сочетать высокую прочность и стойкость против истирания. Требуемые механические свойства горячекатаных листов в состоянии поставки приведены в табл.1 (см. в конце описания).

Известен состав низколегированной стали, имеющей следующий химический состав, мас.%:

Углерод - 0,11-0,16

Марганец - 1,0-1,4

Кремний - 0,15-0,35

Титан - 0,08-0,14

Медь - 0,02-0,30

Алюминий - 0,02-0,06

Хром - 0,02-0,15

Никель - 0,02-0,15

Молибден - 0,005-0,015

Ванадий - 0,005-0,015

Железо - Остальное [1].

Недостатки стали известного состава состоят в том, что горячекатаные листы имеют низкие прочностные и вязкостные свойства при -40oС.

Известна также низколегированная сталь, содержащая, мас.%:

Углерод - 0,05-0,2

Марганец - 0,15-1,6

Фосфор - 0,015

Кремний - Не более 0,5

Сера - 0,002-0,008

Медь - 0,2-0,5

Алюминий - Менее 0,1

Ниобий и/или - Менее 0,05

Ванадий - 0,1

Молибден - 0,5

Хром - Менее 0,5

Никель - Менее 0,3

Кальций - 0,0001-0,005

Железо - Остальное [2].

Недостатками стали указанного состава является низкая прочность и ударная вязкость толстых горячекатаных листов, недостаточная стойкость против истирания.

Наиболее близкой по своему составу и свойствам к предлагаемой стали является низколегированная свариваемая сталь следующего состава, мас.%:

Углерод - 0,12-0,18

Марганец - 1,2-1,5

Кремний - 0,5-0,8

Титан - 0,01-0,03

Медь - 0,03-0,30

Алюминий - 0,02-0,05

Хром - 0,5-1,0

Никель - 0,5-0,8

Молибден - 0,2-0,6

Ванадий - 0,1-0,2

Сера - 0,003-0,015

Кальций - 0,006-0,03

Фосфор - 0,003-0,02

Железо - Остальное [3]-прототип.

Недостатки стали известного состава состоят в том, что она имеет низкие прочностные свойства, недостаточные ударную вязкость при температуре -40oС и стойкость против истирания.

Техническая задача, решаемая изобретением, состоит в повышении прочности, вязкости при отрицательных температурах и стойкости стали против истирания при сохранении свариваемости.

Для решения поставленной технической задачи в сталь, содержащую углерод, кремний, марганец, ванадий, хром, никель, молибден, кальций, алюминий, фосфор, серу и железо, дополнительно введены бор и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,16-0,20

Кремний - 0,17-0,37

Марганец - 1,2-1,5

Ванадий - 0,07-0,15

Хром - 0,5-1,0

Никель - 0,5-2,2

Молибден - 0,20-0,35

Кальций - 0,003-0,015

Алюминий - 0,02-0,05

Бор - 0,001-0,005

Азот - 0,003-0,015

Фосфор - Не более 0,020

Сера - Не более 0,015

Железо - Остальное

Сущность предлагаемого изобретения состоит в том, что дополнительное введение в сталь бора и азота при указанном соотношении концентраций остальных элементов позволяет измельчить и облагородить структуру стали. В результате возрастает ударная вязкость стали при -40oС. Нитриды алюминия и железа упрочняют сталь, повышают ее стойкость к истиранию. Указанные элементы не приводят к ухудшению свариваемости стали.

Углерод упрочняет сталь. При содержании углерода менее 0,16% не достигается требуемая прочность стали, а при его содержании более 0,20% ухудшается свариваемость стали.

Кремний раскисляет сталь, повышает ее сопротивляемость истиранию. При концентрации кремния менее 0,17% прочность стали ниже допустимой, а при концентрации более 37% снижается пластичность, сталь не выдерживает испытания на холодный загиб.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 1,2% прочность и износостойкость стали недостаточны. Увеличение содержания марганца более 1,5% приводит к снижению вязкости при температуре -40oС.

Ванадий в сочетании с алюминием являются сильными раскисляющими и карбидообразующими элементами. При содержании ванадия менее 0,07% снижаются прочность и пластичность стали. Увеличение содержания ванадия более 0,15% нецелесообразно, т.к. не ведет к дальнейшему улучшению свойств, а лишь увеличивает расход легирующих.

Хром повышает прочность и износостойкость стали. При его концентрации менее 0,5% прочность и износостойкость ниже допустимых значений. Увеличение содержания хрома более 1,0% приводит к потере пластичности из-за роста карбидов хрома.

При содержании никеля менее 0,5% снижается прочность и износостойкость стали. Увеличение содержания никеля более 2,2% ослабляет границы зерен микроструктуры и снижает ударную вязкость.

Молибден повышает прочность и вязкость стали, измельчая зерно микроструктуры. При содержании молибдена менее 0,2% прочность стали ниже требуемого уровня, а увеличение его содержания более 0,35% ухудшает пластичность и приводит к перерасходу легирующих.

При содержании кальция менее 0,003% он не модифицирует данную сталь, а при его содержании более 0,015% он образует крупные неметаллические включения, что снижает ударную вязкость при -40oС.

Алюминий раскисляет сталь и измельчает зерно. Карбонитриды алюминия являются мелкодисперсными упрочняющими частицами. При содержании алюминия менее 0,02% снижается прочность стали. Увеличение содержания этого элемента более 0,05% приводит к снижению пластических и вязкостных свойств.

Бор упрочняет твердый раствор по механизму внедрения, повышает прочность и износостойкость стали, измельчает микроструктуру. При содержании бора менее 0,001% его влияние незначительно. Увеличение влияния бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах.

Азот в стали является карбонитридообразующим элементом, обеспечивающим ее упрочнение. При содержании азота менее 0,003% его упрочняющее влияние проявляется слабо, сталь имеет недостаточную прочность. Увеличение содержания азота более 0,015% приводит к снижению вязкостных и пластических свойств, что недопустимо.

Фосфор и сера в стали являются вредными примесями, их концентрация должна быть как можно меньшей. Однако при концентрации фосфора не более 0,020% и серы не более 0,015% их отрицательное влияние незначительно. В то же время более глубокая дефосфорация и десульфурация стали существенно удорожат ее производство, что нецелесообразно.

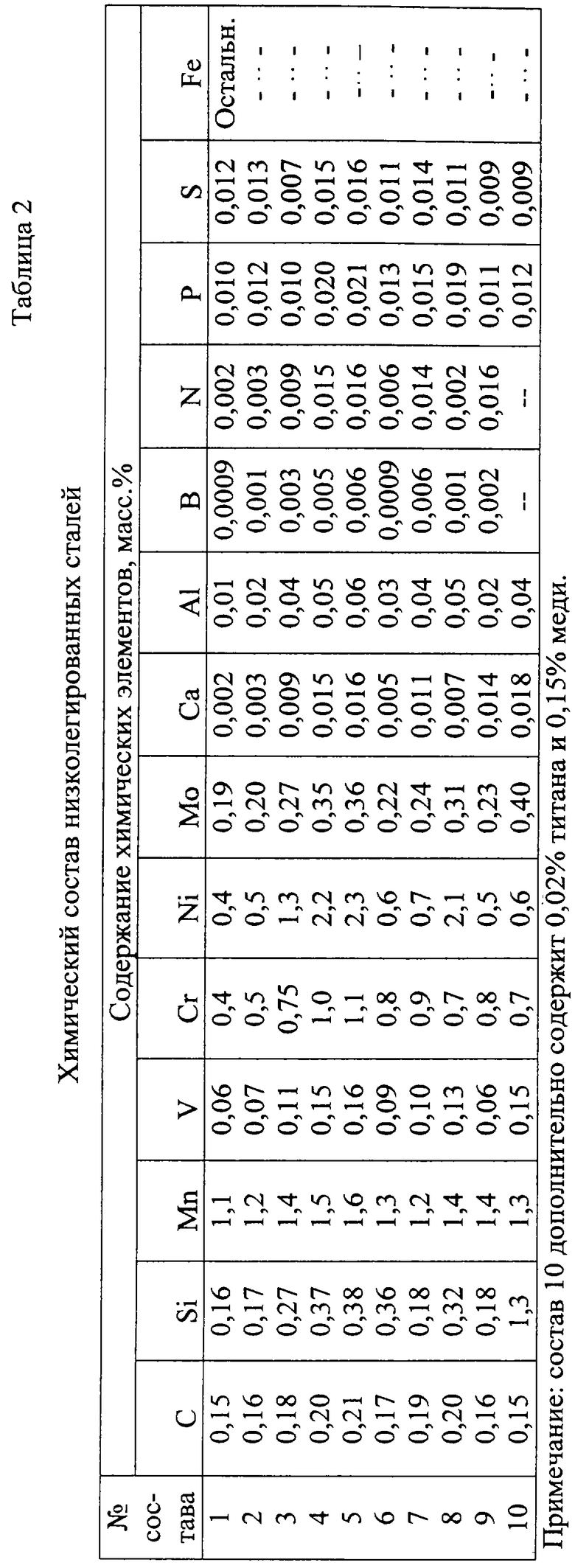

Низколегированные стали различного химического состава выплавляли в электродуговой печи. В ковше сталь раскисляли ферромарганцем, ферросилицием, легировали феррохромом, ферромолибденом, феррованадием, ферробором, вводили металлические алюминий и никель, силикокальций. С помощью синтетических шлаков удаляли избыток серы и фосфора, избыток азота устраняли вакуумированием стали. Химический состав выплавляемых сталей приведен в табл.2.

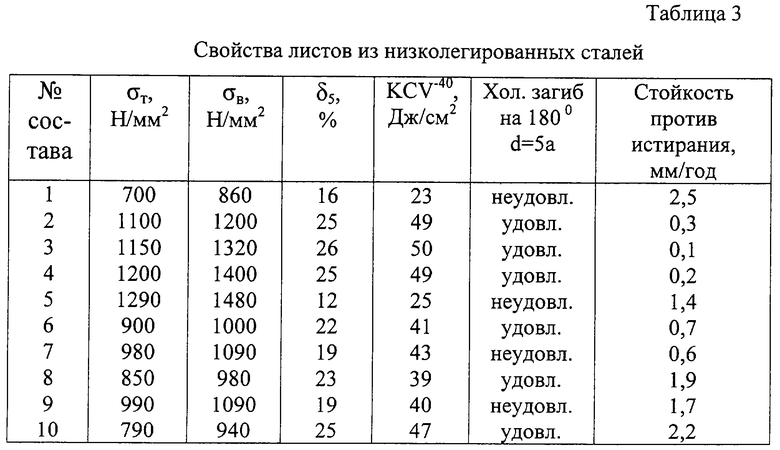

Сталь разливали в слябы и подвергали гомогенизирующему отжигу при температуре 700oС. Затем слябы нагревали до температуры 1250oС и прокатывали на толстолистовом стане 2800 в листы толщиной 25 мм. После охлаждения от листов отбирали пробы и производили испытания механических свойств, а также стойкость против истирания. В таблице 3 (см. в конце описания) приведены результаты испытаний свойств горячекатаных листов.

Из табл.2 и 3 следует, что предложенная сталь (составы 2-4) имеет более высокие прочность, ударную вязкость при температуре -40oС и стойкость против истирания. Кроме того, сталь характеризуется высокой свариваемостью.

При запредельных концентрациях элементов (составы 1, 5-9) прочность и ударная вязкость стали ухудшаются, снижается стойкость против истирания при эксплуатации. Также более низкие свойства по прочности, ударной вязкости и сопротивлению истиранию имеет сталь-прототип (вариант 6).

Технико-экономические преимущества предложенной стали состоят в том, что введение в ее состав 0,001-0,005% бора и 0,003-0,015% азота при регламентированной концентрации остальных элементов позволило повысить ее прочность, ударную вязкость и стойкость против истирания. Эта сталь может быть использована для изготовления кузовов большегрузных автомобилей, работающих в условиях Крайнего Севера.

В качестве базового объекта принята сталь-прототип. Использование предложенной стали позволит повысить рентабельность производства толстых листов для БелАЗа на 10-15%.

Литература

1. Авт. свид. СССР 1652373, МПК С 22 С 38/50, 1991 г.;

2. Заявка Японии 5247521, МПК С 22 С 38/42, 1977 г.;

3. Патент Российской Федерации 2075534, МПК С 22 С 38/50, 1997 г., прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2001 |

|

RU2200768C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

Изобретение относится к металлургии, в частности к конструкционным сталям, используемым для работы в условиях Крайнего Севера. Предложена сталь, содержащая, мас.%: углерод 0,16-0,20; кремний 0,17-0,37; марганец 1,2-1,5; ванадий 0,07-0,15; хром 0,5-1,0; никель 0,5-2,2; молибден 0,20-0,35; кальций 0,003-0,015; алюминий 0,02-0,05; бор 0,001-0,005; азот 0,003-0,015; фосфор не более 0,020; сера не более 0,015; железо - остальное. Техническим результатом является повышение прочности, вязкости при отрицательных температурах и стойкости против истирания при сохранении свариваемости. 3 табл.

Сталь, содержащая углерод, кремний, марганец, ванадий, хром, никель, молибден, кальций, алюминий, фосфор, серу и железо, отличающаяся тем, что она дополнительно содержит бор и азот при следующем соотношении содержании элементов, мас.%:

Углерод 0,16 - 0,20

Кремний 0,17 - 0,37

Марганец 1,2 - 1,5

Ванадий 0,07 - 0,15

Хром 0,5 - 1,0

Никель 0,5 - 2,2

Молибден 0,20 - 0,35

Кальций 0,003 - 0,015

Алюминий 0,02 - 0,05

Бор 0,001 - 0,005

Азот 0,003 - 0,015

Фосфор Не более 0,020

Сера Не более 0,015

Железо Остальное

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| СТАЛЬ "КАРТЭКС 400" | 1996 |

|

RU2124575C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 6126897, 03.10.2000. | |||

Авторы

Даты

2004-02-10—Публикация

2002-07-17—Подача