Изобретение относится к области металлургии, а именно к составам экономнолегированных сталей, используемых для изготовления металлических конструкций (строительных, мостовых, шахтных крепей и др.).

Низколегированная сталь, используемая для изготовления металлических конструкций, должна сочетать высокие прочностные, пластические и вязкостные свойства при низких температурах, не обладать склонностью к трещинообразованию при горячем пластическом деформировании. Кроме того, толстые листы из нее должны иметь высокие и стабильные свойства в направлении толщины.

Известна низколегированная сталь [1], имеющая следующий химический состав, мас.%:

Углерод - 0,15-0,35

Кремний - 0,15-1,0

Марганец - 0,4-1,5

Ванадий - 0,04-0,18

Ниобий - 0,008-0,1

Алюминий - 0,02-0,15

РЗМ - 0,002-0,2

Железо - Остальное

Недостатки известной стали состоят в том, что она имеет низкие показатели относительного удлинения и ударной вязкости при температуре испытания -40oС, низкие механические свойства в направлении толщины горячекатаного листа.

Известна также низколегированная сталь [2], имеющая следующий химический состав, мас.%:

Углерод - 0,08-0,16

Кремний - 0,17-0,37

Марганец - 1,40-1,70

Ванадий - 0,06-0,12

Ниобий - 0,06-0,12

Алюминий - 0,015-0,04

Сера - 0,015-0,035

Фосфор - 0,010-0,030

Бор - 0,0008-0,004

Церий - 0,005-0,01

Железо - Остальное

Данная сталь также имеет недостаточную пластичность и ударную вязкость, толстые листы из нее не выдерживают холодный изгиб на 120o без образования трещин.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой является низколегированная сталь ([3] - прототип), содержащая, мас.%:

Углерод - 0,10-0,18

Марганец - 1,2-1,7

Кремний - 0,4-0,7

Хром - 0,5-1,0

Алюминий - 0,04-0,10

Ванадий - 0,05-0,15

Титан - 0,02-0,06

Азот - 0,010-0,022

Медь - 0,2-0,5

Цирконий - 0,005-0,10

Железо - Остальное

Недостатки известной стали состоят в ее низкой пластичности и ударной вязкости. Кроме того, при горячей прокатке толстых листов на них образуются трещины, листы имеют осевую рыхлость и несплошности, что приводит к снижению и разбросу значений показателя относительного сужения ψz в Z-направлении (в направлении толщины листа).

Техническая задача, решаемая изобретением, состоит в повышении пластичности и ударной вязкости низколегированной стали, свойств в Z-направлении толстых листов при одновременном уменьшении ее склонности к трещинообразованию при горячем пластическом деформировании.

Для решения этой технической задачи низколегированная сталь, содержащая углерод, марганец, кремний, хром, алюминий, ванадий, азот, медь и железо, дополнительно содержит никель и кальций при следующем соотношении компонентов, мас.%:

Углерод - 0,12-0,18

Марганец - 1,0-1,8

Кремний - 0,4-0,7

Хром - 0,4-0,8

Алюминий - 0,01-0,05

Ванадий - 0,04-0,08

Азот - 0,009-0,015

Медь - 0,1-0,4

Никель - 0,01-0,34

Кальций - 0,001-0,05

Железо - Остальное

Сопоставление известного состава низколегированной стали, принятой в качестве прототипа [3], и предложенной показывает, что содержания в них углерода, марганца, кремния, хрома, алюминия, ванадия, меди полностью или частично взаимно перекрываются. Предложенная низколегированная сталь содержит меньше азота, в нее не входят титан и цирконий. Но она дополнительно содержит 0,01-0,34% никеля и 0,001-0,05% кальция. За счет этого повышается пластичность и ударная вязкость, свойства толстых листов в Z-направлении, уменьшается склонность низколегированной стали к трещинообразованию при горячем пластическом деформировании.

Углерод в низколегированной стали предложенного состава определяет ее прочность. Снижение содержания углерода менее 0,12% приводит к снижению ее прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,18% ухудшает пластичность и вязкостные свойства.

Марганец введен для раскисления и повышения прочности. Раскисляющее действие марганца описывает химическая реакция

FeO+Мn-->MnO+Fe.

При содержании марганца менее 1,0% имеет место снижение прочностных свойств. Увеличение содержания этого элемента более 1,8% ухудшает пластичность низколегированной стали до δ5<14%, что недопустимо.

Кремний раскисляет и упрочняет низколегированную сталь, повышает ее механические свойства. Раскисление стали кремнием протекает по реакции

2FeO+Si-->2Fe+SiO2.

При содержании кремния менее 0,4% прочность низколегированной стали недостаточна. Увеличение содержания кремния более 0,7% приводит к возрастанию количества силикатных включений, снижает ударную вязкость и пластичность.

Хром повышает прочностные и вязкостные свойства низколегированной стали. При содержании хрома более 0,8% имеет место рост карбидов хрома, в результате прочность стали выше допустимой, горячекатаный лист не выдерживает испытания на холодный загиб. При содержании хрома меньше 0,4% снижается прочность и ударная вязкость ниже допустимого уровня.

Алюминий является раскисляющим и модифицирующим элементом. При содержании алюминия менее 0,01% его воздействие проявляется слабо, низколегированная сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,05% приводит к графитизации низколегированной стали, потере прочности и пластичности.

Ванадий введен в качестве карбидообразующего элемента. Измельчая зерно микроструктуры, он повышает прочность и вязкость низколегированной стали. При содержании ванадия менее 0,04% его положительное воздействие проявляется слабо. Увеличение содержания ванадия более 0,08% оказалось нецелесообразным, так как не приводило к дальнейшему повышению свойств.

Азот в предложенной низколегированной стали является сильным аустенитообразующим элементом. Соединяясь с ванадием, алюминием и железом, он образует нитриды, которые упрочняют сталь и способствуют получению оптимальной микроструктуры. Увеличение содержания азота более 0,015% приводит к понижению ударной вязкости при отрицательных температурах, а снижение его содержания менее 0,009%, во-первых, разупрочняет низколегированную сталь, а во-вторых, существенно удорожает ее производство.

Медь введена для повышения устойчивости аустенита, коррозионной стойкости, увеличения закаливаемости и прокаливаемости низколегированной стали. Увеличение содержания меди более 0,4 приводит к графитизации низколегированной стали, которая снижает комплекс механических свойств. Уменьшение содержания меди менее 0,1% ухудшает свойства низколегированной стали после термического улучшения из-за недостаточной прокаливаемости, понижает ее коррозионную стойкость.

Никель повышает прочность и пластичность низколегированной стали, улучшает прокаливаемость, повышает ударную вязкость. Помимо этого, в низколегированной стали предложенного состава в присутствии кальция он проявляет новые свойства, состоящие в повышении свойств толстых листов в Z-направлении, уменьшении ее склонности к трещинообразованию при горячем пластическом деформировании - листовой прокатке. Увеличение содержания никеля более 0,34% упрочняет низколегированную сталь выше допустимого уровня. Уменьшение концентрации этого элемента менее 0,01% приводит к понижению свойств толстых листов в Z-направлении и трещинообразованию, ухудшению вязкостных свойств.

Кальций оказывает модифицирующее действие, что позволяет (в присутствии никеля) повысить свойства толстых листов в Z-направлении, уменьшить склонность к трещинообразованию при горячем пластическом деформировании. При содержании кальция менее 0,001% его положительное воздействие проявляется слабо, толстые листы имеют низкие свойства в Z-направлении, трещины и несплошности. Увеличение содержания кальция более 0,05% приводит к чрезмерному росту неметаллических включений, снижению пластичности и ударной вязкости низколегированной стали.

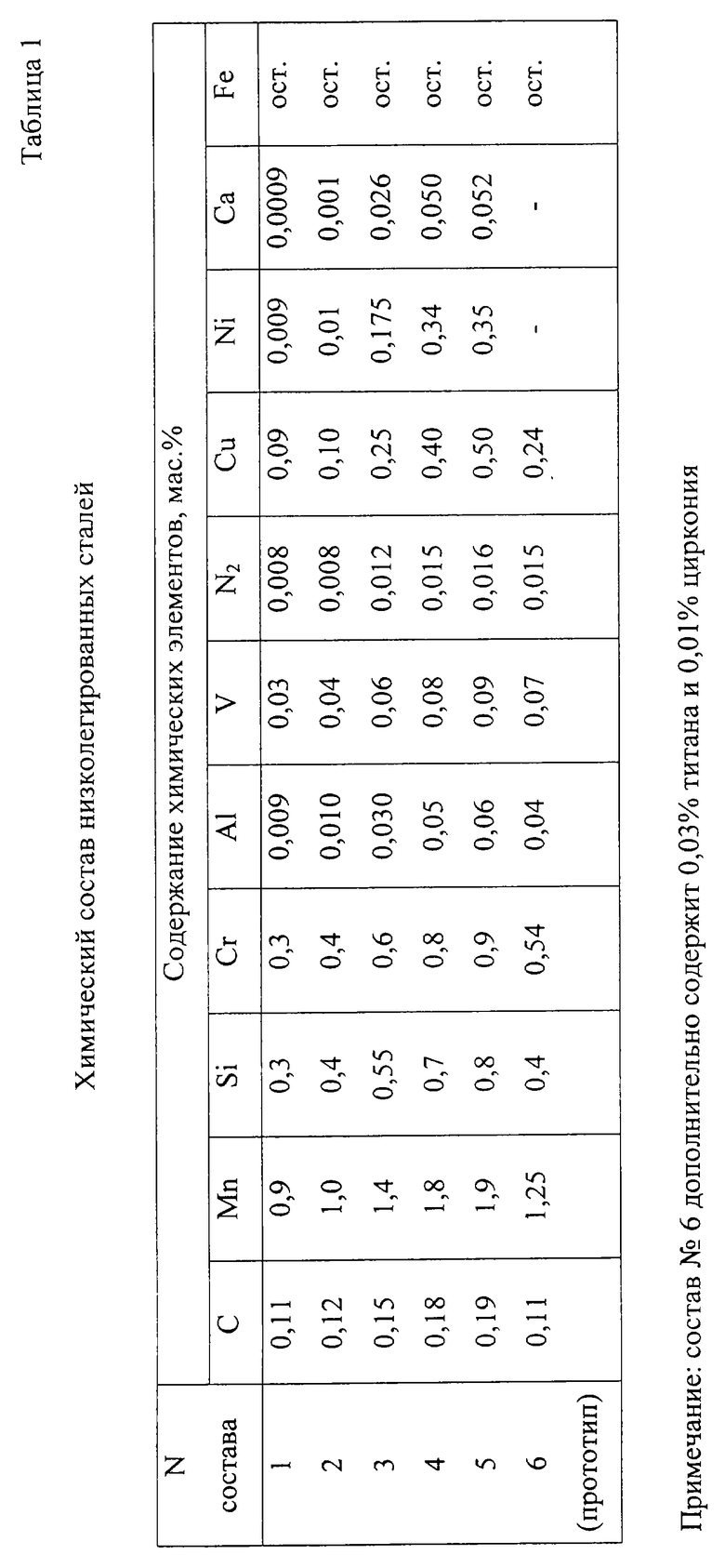

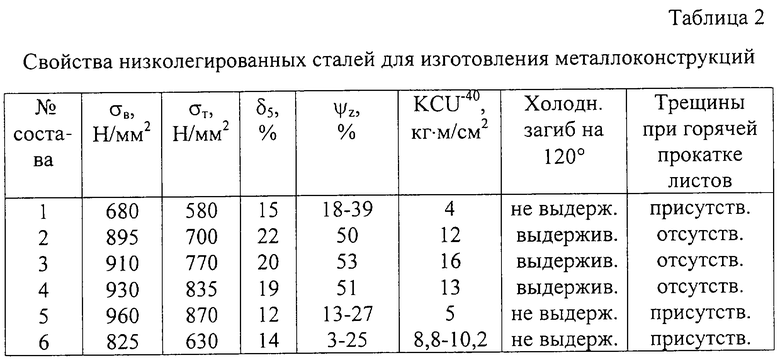

В табл. 1 приведен химический состав низколегированных сталей с различным содержанием легирующих элементов, а в табл. 2 - результаты испытаний свойств горячекатаных листов из этих сталей.

Из табл. 1 и 2 следует, что предложенная низколегированная сталь (составы 2-4) имеет наиболее высокие показатели пластичности и ударной вязкости. Толстые листы имеют высокие и стабильные свойства в Z-направлении, не склонны к трещинообразованию. В случаях запредельных значений концентрации легирующих элементов (варианты 1 и 5) пластические и вязкостные свойства ухудшаются, из-за осевой рыхлости ухудшаются свойства толстых листов в Z-направлении, при горячем пластическом деформировании не исключено образование трещин. Также более низкие пластические и вязкостные свойства присущи стали-прототипу (вариант 6), толстые листы из которой имеют низкие свойства в Z-направлении и поражены трещинами.

Технико-экономические преимущества предложенной низколегированной стали заключаются в том, что дополнительное введение в ее состав 0,01-0,34% никеля и 0,001-0,05% кальция при регламентированной концентрации остальных легирующих элементов обеспечивает формирование благоприятных микроструктуры и фазового состава, за счет чего достигается повышение пластических и вязкостных свойств, свойств в Z-направлении толстых листов при одновременном снижении склонности к трещинообразованию при горячем пластическом деформировании. Поэтому низколегированная сталь может быть использована для изготовления металлоконструкций различного назначения.

В качестве базового объекта принята сталь-прототип. Использование предложенной стали позволит повысить рентабельности производства металлоконструкций на 8-10%.

Источники информации

1. Авт.свид. СССР 753924, МПК С 22 С 38/12, 1980 г.

2. Авт.свид. СССР 1523589, МПК С 22 С 38/12, 1989 г.

3. Авт.свид. СССР 595416, МПК С 22 С 38/28, 1978 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2004 |

|

RU2255999C1 |

| СТАЛЬ | 2002 |

|

RU2223343C1 |

| СТАЛЬ | 2003 |

|

RU2243288C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2433191C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

Изобретение относится к области металлургии, а именно к составам низколегированных сталей, используемых для изготовления металлических конструкций (строительных, мостовых, шахтных крепей и др.). Техническим результатом изобретения является повышение пластичности и ударной вязкости низколегированной стали, свойств в Z-направлении (в направлении толщины листа) толстых листов при одновременном уменьшении склонности стали к трещинообразованию при горячем пластическом деформировании. Для решения этой задачи низколегированная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,12-0,18; марганец 1,0-1,8; кремний 0,4-0,7; хром 0,4-0,8; алюминий 0,01-0,05; ванадий 0,04-0,08; азот 0,009-0,015; медь 0,1-0,4; никель 0,01-0,34; кальций 0,001-0,05; железо - остальное. 2 табл.

Низколегированная сталь, содержащая углерод, марганец, кремний, хром, алюминий, ванадий, азот, медь и железо, отличающаяся тем, что она дополнительно содержит никель и кальций при следующем соотношении компонентов, мас. %:

Углерод - 0,12-0,18

Марганец - 1,0-1,8

Кремний - 0,4-0,7

Хром - 0,4-0,8

Алюминий - 0,01-0,05

Ванадий - 0,04-0,08

Азот - 0,009-0,015

Медь - 0,1-0,4

Никель - 0,01-0,34

Кальций - 0,001-0,05

Железо - Остальное

| Низколегированная сталь | 1976 |

|

SU595416A1 |

| Конструкционная сталь | 1977 |

|

SU753924A1 |

| Сталь | 1988 |

|

SU1523589A1 |

| СТАЛЬ "КАРТЭКС 400" | 1996 |

|

RU2124575C1 |

| СТАЛЬ, ИМЕЮЩАЯ ВЫСОКУЮ УДАРНУЮ ВЯЗКОСТЬ В ЗОНЕ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ПРИ СВАРКЕ | 1997 |

|

RU2135622C1 |

| DE 4227154 А1, 24.02.1994 | |||

| US 4521258, 04.06.1985. | |||

Авторы

Даты

2003-03-20—Публикация

2001-02-19—Подача