Изобретение относится к текстильной промышленности, а именно к устройствам для разъединения и регенерации отходов плоских текстильных материалов (лоскута ткани, трикотажа, нетканых полотен) с целью повторного их использования в качестве волокнистого сырья при производстве текстильных изделий.

Известна машина для обработки волокнистых отходов [1], содержащая узлы питания, рабочие барабаны с гарнитурой и конденсоры. Первый узел питания по направлению перемещения плоского текстильного материала включает два валика, установленных с возможностью вращения и обеспечения прижима материала к плоскости питающего столика. Первый из них по направлению движения материала имеет зубчатую поверхность.

Слабой стороной известного устройства является недостаточное качество разработки при разъединении плоского текстильного материала в соответствии с требованиями к физико-механическим свойствам базового сырья, используемого в текстильной промышленности.

За прототип принято устройство для разволокнения лоскута [2], позволяющее проводить регенерацию волокон в производственных условиях. Устройство содержит узлы питания, барабаны с гарнитурой на рабочей поверхности, конденсоры. Первый узел питания включает два валика, один из которых - первый по направлению перемещения лоскута, выполнен зубчатым, а второй - обтянут гарнитурой. Гарнитура второго валика имеет перекрестное направление с гарнитурой рабочего барабана.

Недостатком данного изобретения является значительное укорочение волокон в технологическом процессе регенерации плоских отходов легких тканей из крученой пряжи и отходов лоскута трикотажных изделий. Кроме того, в отдельных случаях для обеспечения нормальной сопряженности оборудования, при необходимости увеличения количества регенерированных волокон в базовой смеске, недостаточна производительность устройства.

Техническим результатом изобретения является повышение производительности поточной линии, интенсификация разработки лоскута и исключение значительного укорочения волокон в процессе регенерации.

Указанный технический результат достигается тем, что в поточной линии для регенерации отходов плоских текстильных материалов, содержащей подающий транспортер, узлы питания, первый из которых включает питающий столик и три валика, секции трепания и чесания с барабанами, обтянутыми пильчатой гарнитурой, конденсоры, согласно изобретению, первый по ходу продукта узел питания содержит валик с эластичным покрытием, установленный с прижимом к ролику подающего транспортера и к концентрично выполненной по отношению к нему торцевой части питающего столика, следующий валик выполнен пильчатым, а третий имеет рабочую поверхность с посекционной винтовой нарезкой, чередующейся в разных направлениях, при этом питающий столик первого узла питания установлен с возможностью возвратно-поступательного перемещения в продольном направлении.

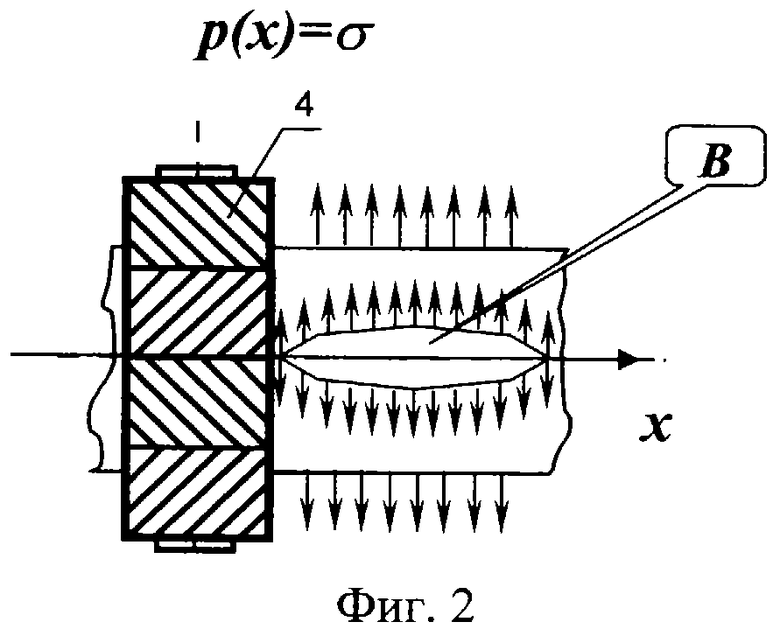

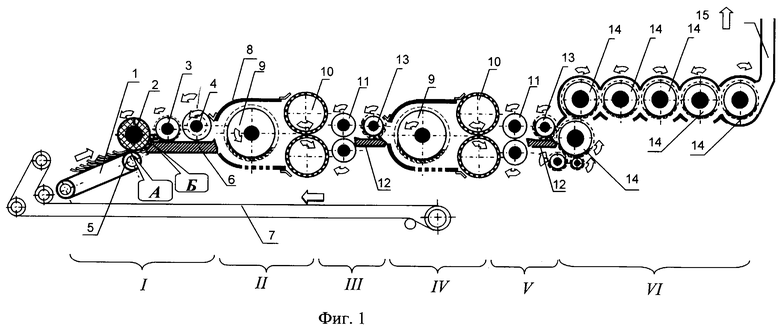

На фиг. 1 представлена технологическая схема заявляемой поточной линии. На фиг.2 показана схема деформации плоских отходов.

Устройство содержит первый узел питания I, первую секцию трепания II, второй узел питания III, вторую секцию трепания IV, третий узел питания V, секцию чесания VI. Узел питания I состоит из транспортера 1, трех последовательно расположенных вращающихся валиков 2, 3, 4. Первый по ходу продукта валик 2 имеет обрезиненную поверхность и прижат к ролику 5 транспортера и к концентрично выполненной по отношению к нему торцевой части питающего столика 6. Второй по ходу продукта валик 3 обтянут пильчатой гарнитурой, третий валик 4 имеет рабочую поверхность с посекционной винтовой нарезкой, чередующейся в разных направлениях. Оба валика 3 и 4 расположены над питающим столиком, установленным с возможностью возвратно-поступательного перемещения вдоль оси движения продуктах х. В нижней части секций I...IV расположен транспортер 7 для возврата выпавших отходов. Трепальные секции II и IV состоят из диффузоров 8, пильчатых трепальных барабанов 9 и пары слоеформирующих перфорированных барабанов - конденсоров 10. Второй и третий узлы питания состоят из съемных цилиндров 11, питающих столиков 12 и питающих цилиндров 13, обтянутых пильчатой гарнитурой. Чесальная секция состоит из шести последовательно расположенных пильчатых барабанов 14. На выходе поточной линии размещен приемный патрубок пневмотранспортной системы 15.

Устройство работает следующим образом. Плоский текстильный материал после разрезания на резальной машине по транспортеру 1 (фиг.1) поступает к обрезиненному валику 2 (узел питания I), который прижимает лоскут к подвижной поверхности транспортера 1 в зоне А и к концентрической поверхности торцевой части перемещающегося возвратно-поступательно питающего столика 6 в зоне Б, образуя при этом регулируемую дугу охвата между зонами А и Б, прижимая к этим поверхностям плоский текстильный материал, обеспечивая тем самым вытяжку, выравнивание продукта (лоскута) и дополнительный тормозной момент второму по ходу вращающемуся валику 3, что обеспечивает значительную тормозную поверхность клинообразного типа и более эффективный прокол поверхности лоскута зубьями гарнитуры валика 3. Затем плоский текстильный материал с нанесенными проколами и надрезами В (фиг.2) подается под валик 4 с посекционной винтовой нарезкой в разных направлениях, обеспечивающей деформацию и изменение профиля надрезов с ослаблением лоскута по конечным частям надрезов за счет расклинивающих напряжений р(х)=σ, где р(х) - расклинивающее напряжение, как функция координаты, σ - внутреннее напряжение на срезе продукта. Последующее разъединение плоского текстильного материала происходит в трепальной секции II, где он подвергается вторичному, более жесткому трехмерному воздействию быстровращающегося пильчатого барабана, имеющего колебательное движение относительно своей продольной оси, что существенно улучшает условия регенерации, затем на конденсорах 10 из материала образуется слой, который поступает в зону зажима съемных цилиндров 11 (узел питания III). После чего зажатый между питающим цилиндром 13 и питающим столиком 12 волокнистый слой подается на обработку в разволокняющих органах секции IV, и из него вновь на конденсорах 10 формируется волокнистый настил. Полученный настил узлом питания V, имеющим цилиндры 11 для съема слоя, питающий цилиндр 13 с питающим столиком 12, подается для окончательной обработки регенерируемого волокна в секцию VI с расчесывающими барабанами 14. Готовое волокно через патрубок 15 подается в пневмотранспортную систему для последующего введения в базовую смесь.

Таким образом, за счет трех последовательно расположенных валиков в узле питания на входе в поточную линию осуществляется многократная деформация лоскута в трех плоскостях, обеспечивающая повышение производительности поточной линии, интенсификацию разработки отходов плоских материалов и исключение значительного укорочения волокон в процессе регенерации.

Источники информации

1. Машина для обработки волокнистых отходов. Авторское свидетельство СССР 1148913, D 01 G 11/00, Б.И. 13, 1985, с. 71.

2. Устройство для разволокнения лоскута. Патент РФ 2099449, D 01 G 11/00, Б.И. 35, 1997.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2313626C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ В ВИДЕ НИТЕЙ И ПРЯЖИ | 1999 |

|

RU2146730C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2007 |

|

RU2362846C1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОДНОРОДНЫХ ОТХОДОВ | 1999 |

|

RU2146731C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО ХОЛСТА | 2001 |

|

RU2185466C1 |

| УСТРОЙСТВО ДЛЯ РАЗВОЛОКНЕНИЯ ЛОСКУТА | 1995 |

|

RU2099449C1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| Устройство для разработки сырья и отходов | 1987 |

|

SU1409688A1 |

Изобретение относится к текстильной промышленности, а именно к устройствам для разъединения и регенерации отходов плоских текстильных материалов (лоскута ткани, трикотажа, нетканых полотен) с целью повторного их использования в качестве волокнистого сырья при производстве текстильных изделий. Конструкция позволяет повысить производительность поточной линии, интенсифицировать разработку лоскута и исключить значительное укорочение волокон в процессе регенерации. Для этого поточная линия выполнена в виде подающего транспортера, узлов питания, первый из которых включает питающий столик и три валика, первый по ходу продукта валик с эластичным покрытием, установлен с прижимом к ролику подающего транспортера и к концентрично выполненной по отношению к нему торцевой части питающего столика, следующий валик выполнен пильчатым, а третий имеет рабочую поверхность с посекционной винтовой нарезкой, чередующейся в разных направлениях, при этом питающий столик первого узла питания установлен с возможностью возвратно-поступательного перемещения в продольном направлении, секции трепания и чесания с барабанами, обтянутыми пильчатой гарнитурой, конденсоров. 2 ил.

Поточная линия для регенерации отходов текстильных материалов, содержащая подающий транспортер, узлы питания, первый из которых включает питающий столик и два валика, секции трепания и чесания с барабанами, обтянутыми пильчатой гарнитурой, конденсоры, отличающаяся тем, что первый по ходу продукта узел питания дополнительно содержит валик с эластичным покрытием, установленный с прижимом к ролику подающего транспортера и к концентрично выполненной по отношению к нему торцевой части питающего столика, следующий валик выполнен пильчатым, а третий имеет рабочую поверхность с посекционной винтовой нарезкой, чередующейся в разных направлениях, при этом питающий столик первого узла питания установлен с возможностью возвратно-поступательного перемещения в продольном направлении.

| УСТРОЙСТВО ДЛЯ РАЗВОЛОКНЕНИЯ ЛОСКУТА | 1995 |

|

RU2099449C1 |

| Машина для обработки волокнистых отходов | 1983 |

|

SU1148913A1 |

| US 4559673 А, 24.12.1985 | |||

| Датчик углов наклона | 1975 |

|

SU545862A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ГОМОГЕНИЗАЦИИ ГЕТЕРОГЕННЫХ СМЕСЕЙ | 2013 |

|

RU2544290C1 |

Авторы

Даты

2004-02-10—Публикация

2003-03-31—Подача