Изобретение относится к текстильной промышленности и может быть использовано в прядильном производстве в цепочке технологического оборудования разрыхлительно-трепального агрегата и агрегата "кипа-лента", а также в производстве по переработке отходов.

Известны устройства, машины и агрегаты для переработки отходов с агрегатов типа "кипа-холст" и "кипа-лента", содержащие игольчатые решетки и барабаны, колковые и пильчатые барабаны, колосниковые устройства и устройства для сбора и удаления вторичных отходов [1,2]. Как правило, эти машины крупногабаритные, недостаточно эффективны.

В качестве прототипа взято устройство для регенерации шляпочных очесов, содержащее секцию питания, образованную бункером с конденсором и выводными валами, секцию рыхления, включающую пильчатый барабан с группой пильчатых валиков и секцию сепарации, состоящую из пильчатого барабана, колосниковой решетки и пневмоканала [3].

В данном устройстве не решен вопрос регенерации волокна из других видов отходов и недостаточна разрыхлительная и очищающая способность при их переработке.

Техническим результатом заявляемого изобретения является расширение технологических возможностей, повышение производительности и эффективности рыхления и соровыделения из волокнистой массы.

Указанный технических результат достигается тем, что машина для регенерации однородных отходов, содержащая секции питания, разработки и сепарации содержит идентичный симметрично расположенный узел из питающей, разрабатывающей и сепарирующей секций, при этом каждый узел дополнительно снабжен приемным барабаном с размещенной под ним группой пильчатых валиков, перед которой смонтирован сороотбойный нож, а над приемным барабаном установлена пара питающих валиков, расположенная соосно с парой выпускных валиков двухпоточного бункера соответствующего узла, при этом под приемными барабанами соседних секций смонтирована единая система сбора и вывода вторичных отходов, а волокновыводные пневмоканалы узлов машины объединены в единый пневмоканал.

Использование в машине двухпоточного питающего бункера обеспечивает возможность разделить питающий машину волокнистый поток и организовать для каждого составляющего потока самостоятельную разработку и очистку от сорных примесей. Установка приемных барабанов с питающими валиками непосредственно под выпускными валами шахт бункера автоматизирует процесс заправки волокнистого настила в зажим питающих валиков и сокращает путь его бесконтрольного транспортирования, что препятствует возникновению дополнительной неровноты в данной зоне. Предварительная разработка волокнистой массы приемным барабаном и группой пильчатых валиков обеспечивает расчесывание клочков и отделение сора от волокон, а сороотбойный нож, установленный после расчесывающей группы отделяет сорные примеси от потока волокон и в зону расчесывающего барабана со своей группой валиков волокнистая масса попадает в предварительно разработанном и очищенном состоянии. Это способствует более качественной разработке и очистке отходов от сорных примесей, а наличие двух секций повышению производительности машины в два раза. Единая система сороудаления от приемных барабанов сокращает количество таких систем, объединяя две соровыделяющие зоны в одну.

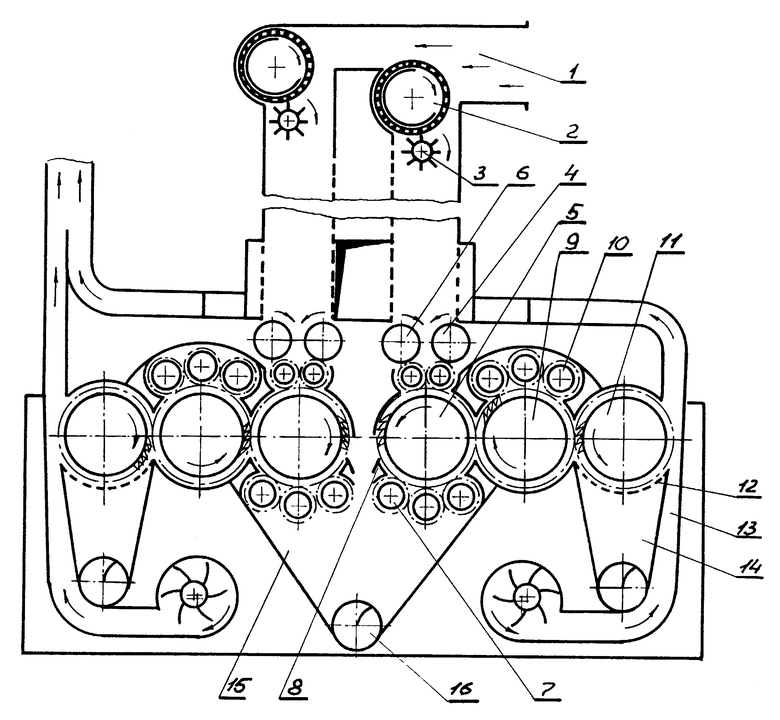

На чертеже представлена технологическая схема машины. Машина для регенерации однородных отходов содержит двухпоточный питающий бункер 1 с двумя питающими шахтами с конденсорами 2, сбивными валиками 3 и выпускными валами 4. Бункер смонтирован в середине машины, состоящей из двух идентичных разрабатывающе-сепарирующих секций, каждая из которых имеет в своем составе приемный барабан 5 с питающими валиками 6, группой из трех пильчатых валиков 7 и сороотбойным ножом 8. За приемным барабаном 5 установлены расчесывающий барабан 9 с группой из трех расчесывающих валиков 10 и сепарирующий барабан 11 с колосниковой решеткой 12 и пневмоканалом 13. Под сепарирующим барабаном смонтировано индивидуальное соровыводящее устройство 14, а под приемными барабанами, расположенными в смежных пространствах соседних секций, смонтирована единая система сбора и вывода вторичных отходов, состоящая из сороприемной камеры 15 и шнека 16. Волокновыводные пневмоканалы 13 секций объединены на выпуске из машины в единый пневмоканал 17.

Работает машина следующим образом. Воздушно-волокнистая смесь при питании машины однородным волокнистым потоком поступает во входной канал бункерной системы 1 и распределяется по конденсорам 2, в соответствии с создаваемыми ими пневмопотоками, с которых сбивными валиками 3 волокнистая масса направляется в шахты бункера. В нижней части шахт выпускными валами 4 формируется волокнистый настил, который подается в жало питающих валиков 6 разрабатывается гарнитурой приемного барабана 5, а затем приемным барабаном 5 и группой пильчатых валиков 7. При этом осуществляется разработка клочков волокон и отделение от них сорных примесей. В зоне сороотбойного ножа 8 сорные примеси выпадают под машину и выводятся из сороприемной камеры 15 шнеком 16. Волокнистая же составляющая снимается с гарнитуры приемного гарнитурой расчесывающего барабана 9 и подвергается интенсивному расчесыванию и смешиванию в валичной зоне чесания, образованной совместно с пильчатыми поверхностями расчесывающих валиков 10. При этом происходит дополнительное отделение сорных примесей от волокон. При переходе на пильчатую поверхность сепарирующего барабана 11 сорно-волокнистый поток подвергается воздействию колосниковой решетки 12, через которую сорные примеси выделяются в соровыводящее устройство 14. Регенерированные из отходов и поддержанные на гарнитуре сепарирующего барабана волокна попадают в пневмоканал 13, по которому воздушным потоком выводятся из машины. При соединении выводных пневмоканалов на выходе из машины осуществляется смешивание ранее разделенных и индивидуально разработанных волокнистых потоков. Раздельная разработка волокнистых потоков и последующее их объединение пневмоканалом 17 в единый поток является более эффективной технологией, чем разработка единого потока в однопоточной технологической цепочке с двойным количеством рабочих органов.

Источники информации

1. А.с. N 1108148, D 01 C 15/72,1982.

2. Плеханов А.Ф. Безотходная технология в пневмопрядении. - М.: Легпромбытиздат, 1994, 128 с.

3. Патент РФ N 1353847, D 01 C 15/72, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379388C1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188881C1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ С МНОГОСТУПЕНЧАТОЙ ОЧИСТКОЙ | 2007 |

|

RU2361022C1 |

| БУНКЕР ПИТАЮЩИЙ ДВУХПОТОЧНЫЙ | 1999 |

|

RU2160333C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471897C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИИ ШЛЯПОЧНОГО ОЧЕСА НА ШЛЯПОЧНОЙ ЧЕСАЛЬНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335585C1 |

| Устройство для регенерации шляпочных очесов | 1984 |

|

SU1353847A1 |

Изобретение относится к текстильной промышленности и может быть использовано в прядильном производстве в цепочке технологического оборудования разрыхлительно-трепального агрегата "кипа-лента", а также в производстве по переработке отходов. Изобретение позволяет расширить технологические возможности, повысить производительность и эффективность рыхления и соровыделения из волокнистой массы. Для этого машина содержит идентичный симметрично расположенный узел из питающей, разрабатывающей и сепарирующей секций, при этом каждый узел дополнительно снабжен приемным барабаном с размещенной под ним группой пильчатых валиков, перед которой смонтирован сороотбойный нож, а над приемным барабаном установлена пара питающих валиков, расположенная соосно с парой выпускных валиков двухпоточного бункера соответствующего узла, при этом под приемными барабанами соседних секций смонтирована единая система сбора и вывода вторичных отходов, а волокновыводные пневмоканалы узлов машины объединены в единый пневмоканал. 1 ил.

Машина для регенерации однородных отходов, содержащая секции питания, разработки и сепарации, отличающаяся тем, что она содержит идентичный симметрично расположенный узел из питающей, разрабатывающей и сепарирующей секций, при этом каждый узел дополнительно снабжен приемным барабаном с размещенной под ним группой пильчатых валиков, перед которой смонтирован сороотбойный нож, а над приемным барабаном установлена пара питающих валиков, расположенная соосно с парой выпускных валиков двухпоточного бункера соответствующего узла, при этом под приемными барабанами соседних секций смонтирована единая система сбора и вывода вторичных отходов, а волокновыводные пневмоканалы узлов машины объединены в единый пневмоканал.

| Устройство для регенерации шляпочных очесов | 1984 |

|

SU1353847A1 |

| Машина для обработки волокнистых отходов | 1983 |

|

SU1148913A1 |

| РЕГУЛЯТОР ТРЕХФАЗНОГО НАПРЯЖЕНИЯ | 2006 |

|

RU2326483C1 |

| DE 1205431 А, 18.11.1965 | |||

| DE 2938169 А1, 04.04.1981. | |||

Авторы

Даты

2000-03-20—Публикация

1999-04-30—Подача