Изобретение относится к текстильному оборудованию и может быть использовано в разрыхлительно-очистительных агрегатах прядильного производства для получения многослойных волокнистых материалов.

Известен способ для получения слоистого материала «несостаренная» пленка-«несостаренное» нетканое полотно, в котором пленку и нетканое полотно формируют одновременно и далее в непрерывном процессе обработки образуют слоистый материал. В способе пленку получают в поточном процессе, в это же время формируют нетканое полотно, при этом вновь образуемую пленку сразу после ее образования ламинируют на нетканое полотно [Пат. 2243301 Российской федерации, МПК D04H 13/00, В32В 27/12, В29С 47/02, A61F 13/15. Способ получения слоистого материала несостаренная пленка-несостаренное нетканое полотно и изделия, получаемые этим способом / ВУН Лин Сан (ТН), ЙИНГ Сэнди Чи-Чинг (US), ХЭТЦЛЕР Кевин Джордж (US), ДЖОУНС Билли Рэй Джр. (US), ХЭФФНЕР Вильям Бела (US), ЭЛЛИСОН Чарльз Хэрман (US), МОРЭЛЛ Чарльз Джон (US), ШИФФЕР Дэниэл Кеннет (US).; заявитель и патентообладатель КИМБЕРЛИ-КЛАРК ВОРЛДВАЙД, ИНК. (US). - №2001111008/12; заявл. 10.04.2003; опубл. 27.12.2004].

Недостатками данного способа является то, что для получения слоистого материала используют рулоны нетканого материала, полученного на отдельной поточной линии известными способами, отличающимися высокой себестоимостью и трудоемкостью.

Известен способ для получения многослойного волокнистого материала в производстве нетканых полотен, заключающийся в том, что чесание и формирование двух волокнистых слоев осуществляют на двух чесальных аппаратах, расположенных друг за другом, затем они поступают на конвейер, где происходит их сложение и уплотнение, после чего их направляют на преобразователь прочеса [Пат. 3940216, United States, МПК В32В 5/12; В32В 7/14. Аппарат для производства нетканых волокнистых материалов / Thomas L. Hinckley, Millville, N.J.; - №545499; заявл. 30.01.75; опубл. 24.02.76. - 8 с. 2 ил.].

Недостатком данного способа является его трудоемкость, высокая себестоимость; получаемые волокнистые слои достаточно неравномерны по длине и толщине волокон. Кроме того, с одной стороны этот способ нецелесообразен для изготовления многослойного волокнистого материала из низкосортного сырья и отходов, а с другой - при получении качественного продукта из длинных и тонких волокон большое количество прядомых коротких волокон выделяется в отходы.

Известен способ для производства многослойного продукта в производстве нетканых материалов, заключающийся в том, что с главного барабана валичной чесальной машины верхний слой волокон в верхней точке снимается верхним съемным барабаном, а в нижней точке глубинный слой волокон - нижним съемным барабаном, после чего волокнистые слои подаются конвейерами к месту соединения слоев методом наложения [Пат. 20090276978 А1, United States, МПК D01G 19/00, D04H 1/46, D01G 25/00. Аппарат и метод для производства многослойного веб-продукта / Bradley G. Schmidt, Green Bay, WI (US); Edward J. Yock, Appleton, WI (US). - №2009/0276978 Al (43), заявл. 21.07.09; опубл. 12.11.09. Бюл. №12/506, 343 - 4 c.; 8 ил.],

Недостатком данного способа является то, что происходит в основном процесс съема из двух точек, отсутствует процесс аэродинамической рассортировки волокон по физико-механическим показателям, кроме того, нет механизма воздействия на получение слоев, состоящих из волокон с заданными по длине и по толщине параметрами, а также нет контроля толщины волокнистых слоев.

Известен способ аэродинамической рассортировки волокон, заключающийся в рассортировке смеси на отдельные составляющие по физико-механическим свойствам под действием центробежных сил при сбросе смеси волокон с дискретизирующего барабана с возможностью регулировки выхода количества составляющих смеси по секциям [Свидетельство на полезную модель №14736, Российская Федерация, МПК D01Н 7/92. Устройство для аэромеханической рассортировки волокон/Фролова И.В., Кахраманов Рагим Оглы, Максимовская Т.Ю., Чистобородов И.Г.; заявитель и патентообладатель Ивановская государственная текстильная академия. - №2000102175/20; заявл. 26.01.00; опубл. 20.08.00. Бюл. №23 - 4 с.; ил].

Недостатком данного способа является грубая рассортировка смеси по компонентам, отсутствие возможности формирования настилов, отсутствие контроля получаемых составляющих по толщине и физико-механическим показателям волокон, отсутствие обеспыливания компонентов и удаления сорных примесей.

Известно устройство для формирования волокнистого холста, содержащее два питающих валика, два расчесывающих барабана, два конденсора, два узла съема и формирования волокнистых слоев. Питающий столик служит для разделения питающей волокнистой массы на два потока. Каждый поток волокнистой массы проходит параллельно разрыхление, очистку и формирование волокнистого слоя, которые затем соединяются на выпускном транспортере в готовый волокнистый холст [Пат. №2185466, Российская Федерация, МПК D01G 25/00. Устройство для формирования волокнистого холста / Беликов Г.М., Волчкова Н.Н.; заявитель и патентообладатель Открытое акционерное общество «Научно-исследовательский институт нетканых материалов»: - №2001120695/12, заявл. 2001-07-25; опубл. 20.07.2002].

Недостатком данного устройства для получения волокнистого холста, состоящего из двух слоев, является то, что отсутствует бункерный питатель, обеспечивающий равномерное питание устройства и снижение неровноты питающей волокнистой массы; нет достаточно полного разрыхления клочков волокон и достаточной очистки; отсутствует рассортировка волокон по скорости витания и распределения по слоям; нет контроля толщины выходящих слоев и образования трехслойного материала.

Известно устройство для получения многослойного волокнистого материала в производстве нетканых полотен, содержащее два чесальных аппарата, расположенных друг за другом и содержащих главный и съемный барабаны, транспортер, на который поочередно укладываются слои волокон, и транспортер, где в последующем происходит их уплотнение [Пат. 3940216, United States, МПК В32В 5/12; В32В 7/14. Аппарат для производства нетканых волокнистых материалов / Thomas L. Hinckley, Millville, N.J.; - №545499; заявл. 30.01.75; опубл. 24.02.76. - 8 с. 2 ил.].

Недостатком данного устройства для получения многослойного волокнистого материала в производстве нетканых полотен является то, что выпускные узлы чесальных аппаратов недостаточно оперативно отслеживают и реагируют на изменение линейной плотности выходящего слоя, что ведет к неравномерности конечного продукта, кроме того, в устройстве отсутствует механизм контроля однородности выходящего продукта по отдельным компонентам.

Известно устройство для производства многослойного продукта в производстве нетканых материалов, выполненное в виде валичной чесальной машины, содержащей главный барабан, верхний съемный барабан, нижний съемный барабан, отдельные конвейеры для транспортировки каждого компонента к месту соединения слоев методом наложения на общем конвейере [Пат. 20090276978 А1, United States, МПК D01G 19/00, D04H 1/46, D01G 25/00. Аппарат и метод для производства многослойного веб-продукта / Bradley G. Schmidt, Green Bay, WI (US); Edward J. Yock, Appleton, WI (US). - №2009/0276978 Al (43) заявл. 21.07.09; опубл. 12.11.09. Бюл. №12/506,343 - 4 c.; 8 ил.].

Недостатком данного устройства для производства многослойного продукта в производстве нетканых материалов является отсутствие возможности регулировки получаемых слоев волокон по толщине, а также узлы съема не имеют возможности проводить перераспределение волокон по слоям, кроме того, в узлах съема не предусмотрена дополнительная очистка волокнистого материала.

Известен разрыхлитель-очиститель с многоступенчатой очисткой, содержащий бункер, подающие валы, питающие цилиндры, пильчатый барабан и выпускной трубопровод, под пильчатым барабаном установлен сетчатый барабан, связанный с механизмом пневмоотсоса, сороотбойный нож и чешущий сегмент, за чешущим сегментом по ходу волокнистого продукта на ограждении вдоль образующей пильчатого барабана выполнены щели для поступления воздушного потока, под пильчатым барабаном находится камера распределения с установленным на выходе узлом для формирования волокнистого слоя в виде сетчатого барабана, под сетчатым барабаном установлена регулирующая заслонка. Полный съем волокон с пильчатого барабана осуществляется благодаря аэродинамическому съему, обеспечивающему поступление дополнительного воздушного потока через щели на ограждении пильчатого барабана, отсосу технологического воздуха сетчатым барабаном, снимающим волокна и клочки волокон с пильчатого барабана. Регулирование неровноты волокнистого продукта осуществляется исполнительным механизмом, который автоматически изменяет скорости питающих цилиндров в зависимости от количества волокнистого продукта на заслонке под сетчатым барабаном [Пат. 2361022, Российской Федерация, МПК D01G 9/06, D01G 23/00. Разрыхлитель-очиститель с многоступенчатой очисткой / Хосровян Г.А., Хосровян А.Г., Кушаков О.Н., Мкртумян А.С., Минеева Л.В., Жегалина Т.В.; заявитель и патентообладатель Ивановская государственная текстильная академия. - №2007148200/12; заявл. 10.07.09; опубл. 10.07.09. Бюл. №19. - 10 с.; 5 ил.].

Недостатком данного устройства является отсутствие очистки волокнистой смеси в бункере и равномерного распределения ее плотности на выходе из бункера, элемент рассортировки волокон после съема с пильчатого барабана присутствует, однако этот процесс не управляем и в конечном итоге все волокна независимо от их физико-механических свойств собираются в один слой.

За прототип способа принят способ получения многослойных волокнистых материалов, заключающийся в создании в распределительной камере внутренних воздушных потоков, направленных в зону формирования волокнистых слоев с разделением их на составляющие: в зону сороудаления и в зону обеспыливания [Пат. 2471897, Российская Федерация, МПК D01G 9/06, D01G 23/00. Разрыхлитель-очиститель с многоступенчатой очисткой / Хосровян Г.А. Хосровян А.Г., Красик Т.Я. Хосровян И.Г., Жегалина Т.В.; заявитель и патентообладатель Ивановская государственная текстильная академия. - №2011131281/12; заявл. 26.07.2011; опубл. 10.01.2013. Бюл. №1. - 10 с.; 2 ил.].

Однако данный способ недостаточно обеспечивает регулировку траектории перемещения волокнистого материала, особенно, движения воздушно-волокнистой смеси в зону верхней пары сетчатых барабанов, формирующих верхний настил, а также не предусмотрена дополнительная возможность снижения неровноты получаемых слоев при их сложении.

За прототип устройства принято устройство для получения многослойных волокнистых материалов, содержащее бункер, подающие валы, питающие цилиндры, пильчатый барабан, сороотбойный нож, неподвижный чешущий сегмент и камеру распределения с установленным на выходе узлом для формирования волокнистых слоев, при этом на боковых стенках бункера выполнена перфорация с пневмоотсосом, камера распределения выполнена с сечением в виде прямоугольного треугольника, по одному из катетов которого на стенке камеры имеется перфорация, связанная с пневмоотсосом, а по другому катету расположен узел для формирования волокнистых слоев в виде попарно установленных сетчатых барабанов со встречным вращением, по выходе из которых установлены транспортеры с контролирующими самогрузочными валиками, при этом в нижнем углу треугольника камеры установлен узел сороудаления [Пат. 2471897, Российской Федерация, МПК D01G 9/06, D01G 23/00. Разрыхлитель-очиститель с многоступенчатой очисткой / Хосровян Г.А. Хосровян А.Г., Красик Т.Я. Хосровян И.Г., Жегалина Т.В.; заявитель и патентообладатель Ивановская государственная текстильная академия. - №2011131281/12; заявл. 26.07.2011; опубл. 10.01.2013. Бюл. №1. - 10 с.; 2 ил.].

Недостатками данного устройства являются: малая интенсивность разрыхления клочков волокон, особенно натурального происхождения (льна, джута, отходов); не эффективная работа зоны съема волокон с пильчатого барабана; неоптимальная конфигурация верхней контролирующей зоны обеспыливания камеры распределения волокон не обеспечивает заданного перераспределения волокон по зонам формирования настилов; не предусмотрена возможность получения трехслойных волокнистых материалов.

Техническим результатом заявляемого изобретения является расширение технических и технологических возможностей устройства и способа путем получения новых многослойных волокнистых материалов с одновременным повышением их качественных показателей.

Указанный технический результат достигается тем, что в способе получения многослойных волокнистых материалов, заключающемся в их перемещении с использованием внешних воздушных потоков и создании внутренних воздушных потоков, направленных в зону формирования волокнистых слоев с разделением их на составляющие, согласно изобретению, внешние воздушные потоки направляют горизонтально, изменяя траекторию перемещения волокнистого материала, при этом траектория перемещения верхней составляющей волокнистого материала увеличена по отношению к траектории перемещения нижней составляющей волокнистого материала; траекторию перемещения получаемых слоев выполняют разновеликой, после чего слои волокнистого материала соединяют со слоем ткани с обеих ее сторон. А в устройстве для получения многослойных волокнистых материалов, содержащем бункер, подающие валы, питающие цилиндры, пильчатый барабан с сороотбойным ножом и камеру распределения с узлом для формирования волокнистых слоев, выполненных из двух пар сетчатых барабанов и транспортеров, согласно изобретению, за пильчатым барабаном, установленном по выходе из бункера, горизонтально установлены дополнительные пильчатые барабаны, под выпускным пильчатым барабаном сформирован транспортирующий коридор, высотой h=8…12 мм; камера распределения представлена в виде многоугольника в продольном сечении с контролирующей зоной обеспыливания, размещенной в верхнем углу многоугольника, при этом стороны верхнего угла многоугольника расположены под углами β=20…30° и γ=30…45° к горизонтали; узел для формирования волокнистых слоев выполнен в виде попарно установленных сетчатых барабанов, разведенных боковой стенкой многоугольника, причем боковая стенка расположена под углом λ=55…60° к горизонтали, а сетчатые барабаны разведены таким образом, что соотношение расстояний от зоны съема выпускного пильчатого барабана до верхней пары сетчатых барабанов к расстоянию от зоны съема выпускного пильчатого барабана до нижней пары сетчатых барабанов составляет от 1,1 до 1,4; транспортер верхней пары сетчатых барабанов выполнен изогнутым под тупым углом; между транспортерами, установленными по выходе из обеих пар сетчатых барабанов, размещен кронштейн со свободно вращающимся рулоном ткани, а за транспортерами и кронштейном с рулоном ткани размещен формирующий транспортер; все пильчатые барабаны, кроме выпускного, содержат регулирующие сороотбойные ножи с пневмосистемой удаления. Также в устройстве согласно изобретению бункер выполнен в виде конфузора.

Технический результат, заключающийся в расширении технических и технологических возможностей устройства, достигается благодаря интенсивности разрыхления клочков волокон, вплоть до их разделения на отдельные волокна, повышению качества рассортировки волокнистого материала по длине путем изменении геометрической формы камеры распределения, улучшению прочностных характеристик и других показателей выходящего продукта путем получения на выходе из устройства нескольких волокнистых слоев значительно более равномерных по длине и толщине волокон, а также армирования выходящего продукта третьим более плотным слоем - тканым полотном.

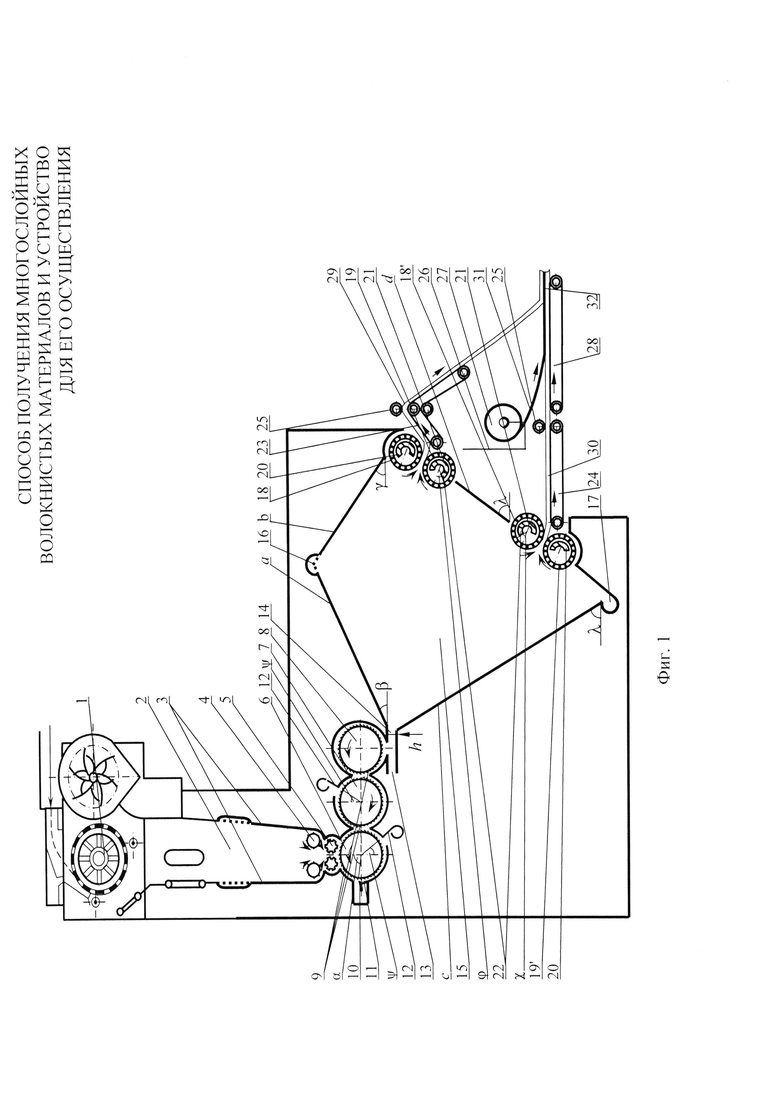

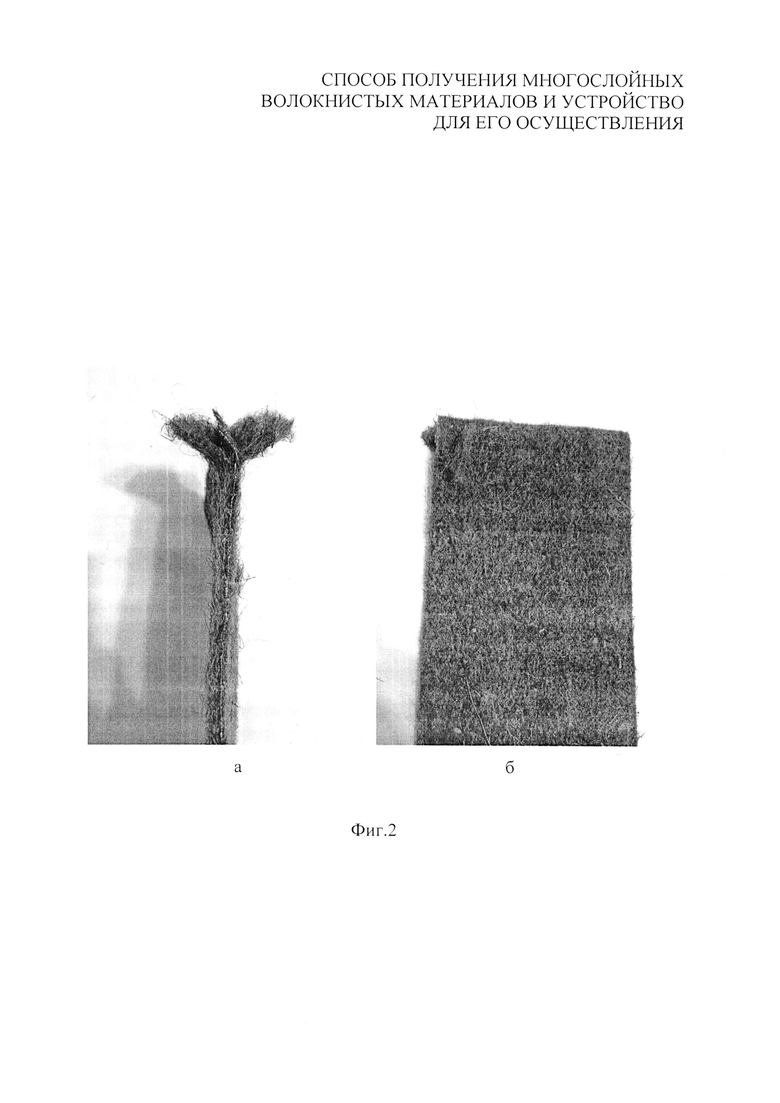

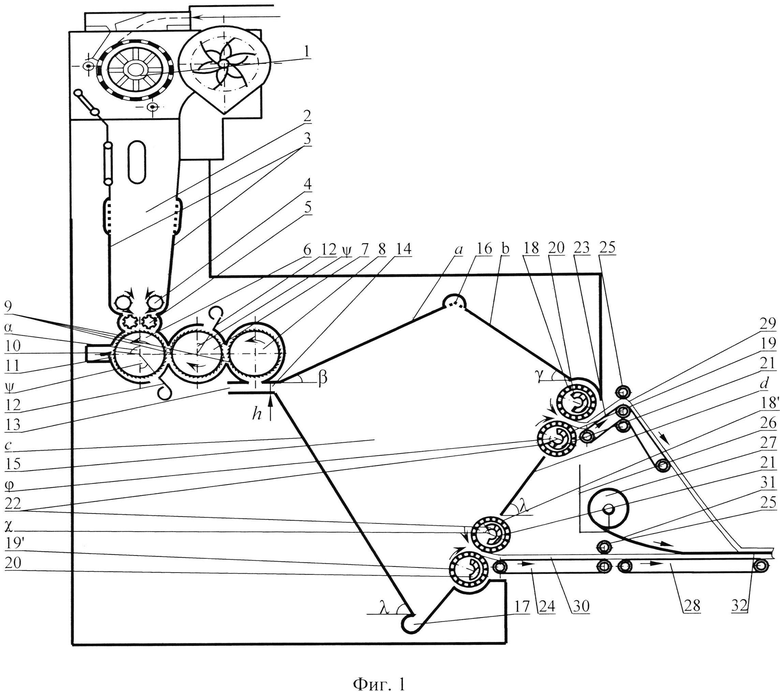

На фиг. 1 представлена технологическая схема заявляемого устройства; на фиг. 2 - образец полученного многослойного волокнистого материала: а - вид сбоку; б - вид спереди.

Устройство для получения многослойных волокнистых материалов содержит быстроходный конденсор 1, сопряженный с бункерным питателем 2, шахта которого выполнена с переменной площадью поперечного сечения, уменьшающегося к выходу в виде конфузора. На стенках шахты бункерного питателя в верхней его части выполнена перфорация 3 с пневмоотсосом. На выходе бункерного питателя 3 расположены подающие валы 4 и питающие цилиндры 5. Под бункерным питателем 2 размещен рабочий пильчатый барабан 6, контактирующий с парой последовательно горизонтально установленных пильчатых барабанов 7 и 8, обтянутых пильчатой гарнитурой 9. На периферии пильчатого барабана 6 установлен сороотбойный нож 10 под углом α=60…90° и неподвижный чешущий сегмент 11. Кроме того, пильчатые барабаны 6 и 7 оснащены регулируемыми сороотбойными ножами 12 с пневмосистемой удаления. Сороотбойные ножи 12 установлены под углом ψ=30…45° в зависимости от засоренности исходного сырья. Последний по ходу волокнистого продукта пильчатый барабан 8 сопряжен с каналом 13 для поступления дополнительного воздушного потока и транспортирующим коридором 14 высотой h=8…12 мм. Транспортирующий коридор связан с камерой распределения 15, представляющей собой многоугольник, в котором в верхнем углу, образованном стороной а, расположенной под углом β=20…30° к горизонтали и стороной b - под углом γ=30…45°, установлена контролирующая зона обеспыливания 16, выполненная в виде перфорации с пневмоканалом. В нижнем углу камеры 15 размещен узел сороудаления 17 в виде щели с трубопроводом, связанным с пневмоотсосом. Угол между боковой стенкой многоугольника с и горизонталью составляет λ=55…65°. На выходе из камеры распределения 15 расположены две пары сетчатых барабанов 18, 19 и 18′, 19′ с интервалом друг от друга в верхней и нижней частях камеры распределения 15, разведенные стенкой d, расположенной под углом λ=55…65°, обеспечивающей соскальзывание волокон со стенки d на сетчатый барабан 18′ нижней пары. Внутри сетчатых барабанов 18 и 19′ размещены неподвижные сегменты 20 с пневмоотсосом, а внутри сетчатых барабанов 19 и 18′ - неподвижные сегменты 21 с пневмоотсосом, имеющие подвижные заслонки 22, меняющие углы φ и χ. За сетчатыми барабанами 18, 19 и 18′, 19′ установлены транспортеры 23 и 24 с самогрузочными и контролирующими валиками 25. Между транспортерами 23 и 24 установлен кронштейн 26 со свободно вращающимся рулоном ткани 27. За транспортером 23, 24 и кронштейном 26 с рулоном ткани 27 размещен формирующий транспортер 28.

Устройство для получения многослойных волокнистых материалов работает следующим образом.

Волокнистый продукт с предыдущей машины агрегата быстроходным конденсором 1 подается в бункерный питатель 2, шахта которого с целью снижения неровноты волокнистого настила на выходе из бункерного питателя, выполнена в виде конфузора с переменной площадью поперечного сечения, уменьшающегося к выходу.

По мере продвижения по шахте бункерного питателя волокнистый материал в верхней части волокнистого столба подвергается воздействию воздушного потока, который, захватывая пыль, через перфорацию на боковых стенках бункерного питателя 2 отсасывается пневмоотсосом 3.

В нижней части бункерного питателя 2 клочки волокон захватываются подающими валами 4 и направляются к питающим цилиндрам 5, последние подводят клочки тонким слоем под действие рабочего пильчатого барабана 6, контактирующего с парой последовательно горизонтально установленных пильчатых барабанов 7 и 8, обтянутых пильчатой гарнитурой 9. Рабочий пильчатый барабан 6, имея большую частоту вращения, зубьями гарнитуры 9 ударяет по выступающей из питающих цилиндров 5 бородке волокон и вычесывает из нее отдельные клочки. Под действием наносимых ударов и в результате разделения клочков волокон ослабевают связи крупных сорных примесей с волокнами, благодаря чему они сравнительно легко удаляются. Скорость крупных сорных примесей и клочков волокон в результате механического воздействия рабочего пильчатого барабана 6 и воздушного потока в кратчайшее время достигает окружной скорости рабочего пильчатого барабана 6. Таким образом, скорости движения клочков волокон и крупных сорных примесей в зоне действия сороотбойного ножа 10 приблизительно одинаковы. При этом крупные сорные примеси, обладающие большей кинетической энергией под действием центробежных сил, отделяются от рабочего пильчатого барабана 6 и выделяются сороотбойным ножом 10 в камеру для отходов.

Количество выделяемых сорных примесей и потери прядомых волокон зависят от местонахождения сороотбойного ножа 10, которое определяется углом α=60…90°, и разводкой между сороотбойным ножом 10 и рабочим пильчатым барабаном 6. Дальнейшее разрыхление клочков волокон происходит при взаимодействии с неподвижным чешущим сегментом 11, установленным после сороотбойного ножа 10. Для дополнительной очистки волокон под рабочим пильчатым барабаном 6 и над пильчатым барабаном 7 установлены сороотбойные ножи 12 с пневмосистемой удаления отходов. Местонахождение сороотбойного ножа 12 зависит от засоренности исходного сырья и определяется величиной угла ψ=30…45°.

Для увеличения интенсивности разрыхления клочков волокон, вплоть до разделения на отдельные волокна, дополнительно установлены пильчатые барабаны 7 и 8.

Съем волокон с гарнитуры 9 пильчатого барабана 8 осуществляется воздушными потоками, в том числе воздушным потоком, подаваемым через канал 13.

После аэросъема с гарнитуры 9 пильчатого барабана 8 волокна проходят через транспортирующий коридор 14 высотой h=8…12 мм и попадают в камеру распределения 15, представляющую собой в сечении многоугольник. В процессе движения волокон в камере распределения 15, в верхнем углу которой расположена контролирующая зона обеспыливания 16 в виде перфорации с пневмоканалом, происходит контроль движения и обеспыливания волокон.

Контролирующая зона обеспыливания 16 образована стороной многоугольника а, расположенной под углом β=20…30° к горизонтали и стороной b - под углом γ=30…45° к горизонтали. Величины углов β и γ поддерживают лучшие условия рассортировки волокон по зонам формирования настилов. С увеличением углов β и γ больше 30° и 45° уменьшается влияние на движение волокон в камере распределения, а значит, для поддержания данного влияния необходимо увеличивать расход воздуха в контролируемой зоне обеспыливания 16, также снижается эффективность обеспыливания в этой зоне. А при значениях углов β и γ, меньше 20° и 30° уменьшается площадь влияния контролируемой зоны на движение волокон, ухудшаются условия рассортировки волокон в камере распределения 15. Выделившиеся в процессе движения волокон в камере распределения 15 крупные сорные примеси и отходы попадают на стенку с многоугольника и удаляются через щель узла сороудаления 17, связанного с пневмоотсосом и расположенного в нижнем углу камеры распределения 15. Для улучшения процесса сбора сорных примесей и отходов боковая стенка с многоугольника составляет с горизонталью угол λ=55…70°. При значении угла λ меньше 55° ухудшаются условия соскальзывания со стенки с. Движение волокон также регулируется воздушными потоками, создаваемыми узлами пневмоотсоса, расположенными внутри сетчатых барабанов 18, 19 и 18′, 19′, которые находятся на выходе из камеры распределения 15. Для улучшения процесса распределения волокон по зонам образования слоев две пары сетчатых барабанов 18, 19 и 18′, 19′ разведены стенкой d, расположенной под углом λ=55…70°, обеспечивающей соскальзывание волокон со стенки d на сетчатый барабан 18′ нижней пары. Внутри сетчатых барабанов 18 и 19′ размещены неподвижные сегменты 20 с пневмоотсосом, а внутри сетчатых барабанов 19 и 18′ - неподвижные сегменты 21 с пневмоотсосом, имеющие подвижные заслонки 22, меняющие углы φ и χ.

Создаваемые в камере распределения 15 воздушные потоки, направленные в зону формирования волокнистых слоев к сетчатым барабанам 18, 19 и 18′, 19′, обеспечивают тонкую рассортировку волокон по зонам сбора на поверхностях верхней и нижней пар сетчатых барабанов 18, 19 и 18′, 19′.

Рассортировка волокон по верхней и нижней парам сетчатых барабанов 18, 19 и 18′, 19′ происходит за счет перераспределения волокон по воздушным потокам, исходя из скорости витания волокон.

Волокна, имеющие малую скорость витания, будут увлекаться воздушными потоками к верхней паре сетчатых барабанов 18, 19, а волокна, имеющие большую скорость витания, - к нижней паре сетчатых барабанов 18′, 19′. Так как скорость витания волокна прямопропорциональна квадратному корню от его массы и обратнопропорциональна квадратному корню от его длины, то на поверхности верхней пары сетчатых барабанов 18, 19 будут оседать более длинные и тонкие волокна, а на поверхности нижней пары сетчатых барабанов 18′, 19′ - более короткие и толстые.

Внутри сетчатых барабанов 18 и 19′ размещены неподвижные сегменты 20 с пневмоотсосом, а внутри сетчатых барабанов 19 и 18′ - неподвижные сегменты 21 с пневмоотсосом, имеющие подвижные заслонки 22, меняющие углы φ и χ. Подвижные заслонки 22 работают в паре - изменение на больший угол раскрытия верхнего неподвижного сегмента 21, расположенного в верхнем сетчатом барабане 19, влечет изменение на меньший угла раскрытия нижнего неподвижного сегмента 21, расположенного в нижнем сетчатом барабане 18′, и наоборот, что обеспечивает увеличение зоны сбора волокон на поверхности верхнего сетчатого барабана 19 и уменьшение зоны сбора волокон на поверхности нижнего сетчатого барабана 18′ и наоборот соответственно. Увеличение и уменьшение зоны сбора волокон на поверхности сетчатых барабанов 18, 19 обеспечивает соответственно уменьшение и увеличение количества волокон, осаждаемых на поверхностях сетчатых барабанов 18′, 19′, а, следовательно, увеличение и уменьшение толщины слоев волокнистого материала, формируемых на транспортерах 23 и 24.

Верхняя контролирующая зона обеспыливания 16, кроме удаления из камеры распределения 15 запыленного воздуха, имеет возможность регулировки разрежения воздуха в данном узле, за счет чего увеличивается или уменьшается дополнительный воздушный поток, создаваемый этим узлом. Увеличение или уменьшение данного воздушного потока соответственно в большей или меньшей степени отклоняет направление течения основных воздушных потоков, транспортирующих волокна от пильчатого барабана 8 к сетчатым барабанам 18, 19 и 18′, 19′, в сторону верхней пары сетчатых барабанов, а, следовательно, увеличивается и уменьшается толщина слоев волокнистого материала, формируемых на верхнем и нижнем транспортерах 23 и 24 соответственно. Толщина слоев волокнистых материалов на транспортерах 23 и 24 контролируется самогрузочными и контролирующими валиками 25. Изменение толщины волокнистого слоя на транспортерах 23 и 24 под контролирующими валиками 25 контролируется датчиком, который передает сигнал к изменению положения заслонок 22 неподвижных сегментов 21 сетчатых барабанов 19 и 18′, а также к изменению величины расхода воздуха в узле верхней контролирующей зоны обеспыливания 16. Согласованная работа узлов формирования волокнистых слоев и верхней зоны обеспыливания 16 обеспечивает однородность подготавливаемых на транспортерах 23 и 24 настилов по физико-механическим показателям волокон и толщине.

Так как каждый слой на транспортерах 23 и 24 характеризуется однородными по физико-механическим свойствам волокнами, это позволяет получить многослойный волокнистый материал с запланированными свойствами.

Для получения многослойных волокнистых материалов между транспортерами 23 и 24 установлен кронштейн 26 со свободно вращающимся рулоном ткани 27. За транспортером 23, 24 и кронштейном 26 с рулоном ткани 27 размещен формирующий транспортер 28.

Волокнистые слои 29 и 30 с транспортера 23 и 24, а также разматывающаяся ткань 31 подаются одновременно на формирующий транспортер 28, где образуется многослойный волокнистый материал 32, который подается на иглопробивную машину для скрепления слоев между собой.

Пример практического осуществления способа.

В производственных условиях были произведены исследования способа получения многослойных шерстяных (см. фиг. 2) волокнистых материалов с использованием заявляемого устройства.

Устройство для осуществления заявленного способа было включено в технологическую цепочку для производства нетканых материалов иглопробивным способом.

После разрыхления и очистки отходы шерстяной промышленности поступали в бункер устройства с помощью быстроходного конденсора 1. Расход воздуха в пневмоканалах 3 бункера 2 составил 200 м3/ч. Окружная скорость пильчатого барабана 8 составляла 23 м/с. В камере распределения 15 создавали как внутренние воздушные потоки, так и внешние воздушные потоки, направленные горизонтально к зонам формирования волокнистых слоев. Расход воздуха внутри сетчатых барабанов 18, 19 и 18′, 19′ составил 6000 м3/ч. Расход воздуха в верхней контролирующей зоне 16 составил 300 м3/ч. Расход воздуха в узле сороудаления 17-500 м3/ч. Углы раскрытия подвижных заслонок 22 неподвижных сегментов 21 составили φ=60 и χ=30.

Затем волокнистые слои 29 и 30 с транспортера 23 и 24, а также разматывающаяся с кронштейна ткань 31 подавались одновременно на формирующий транспортер 28, где формировался многослойный волокнистый материал 32, который подавался на иглопробивную машину для скрепления слоев между собой.

Производительность линии составила 140 кг/час. Линейная плотность верхнего настила - 220 ктекс, нижнего - 230 ктекс, поверхностная плотность ткани - 250 г/м2. Поверхностная плотность многослойного волокнистого материала - 700 г/м2 (см. фиг. 2).

Полученный материал использовали для изготовления костюмов сварщика и металлурга, а также для изготовления вачег и рукавиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471897C1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ С МНОГОСТУПЕНЧАТОЙ ОЧИСТКОЙ | 2007 |

|

RU2361022C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379388C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2005818C1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2785538C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2348745C1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОДНОРОДНЫХ ОТХОДОВ | 1999 |

|

RU2146731C1 |

| АНАЛИЗАТОР ХЛОПКОВОГО ВОЛОКНА | 1993 |

|

RU2061240C1 |

| Устройство для подачи волокнистого материала к текстильной машине | 1989 |

|

SU1687658A1 |

| БУНКЕР ДЛЯ ЧЕСАЛЬНОЙ МАШИНЫ | 1991 |

|

RU2029007C1 |

Способ получения многослойных волокнистых материалов заключается в их перемещении с использованием внешних воздушных потоков и создании внутренних воздушных потоков, направленных в зону формирования волокнистых слоев с разделением их на составляющие, при этом внешние воздушные потоки направляют горизонтально, изменяя траекторию перемещения волокнистого материала, при этом траектория перемещения верхней составляющей волокнистого материала увеличена по отношению к траектории перемещения нижней составляющей волокнистого материала; траекторию перемещения получаемых слоев выполняют разновеликой, после чего слои волокнистого материала соединяют со слоем ткани с обеих ее сторон; а устройство для получения многослойных волокнистых материалов содержит бункер, подающие валы, питающие цилиндры, пильчатый барабан с сороотбойным ножом и камеру распределения с узлом для формирования волокнистых слоев, выполненных из двух пар сетчатых барабанов и транспортеров, при этом за пильчатым барабаном, установленным по выходе из бункера, горизонтально установлены дополнительные пильчатые барабаны, под выпускным пильчатым барабаном сформирован транспортирующий коридор, высотой h=8…12 мм; камера распределения представлена в виде многоугольника в продольном сечении с контролирующей зоной обеспыливания, размещенной в верхнем углу многоугольника, при этом стороны верхнего угла многоугольника расположены под углами β=20…30° и γ=30…45° к горизонтали; узел для формирования волокнистых слоев выполнен в виде попарно установленных сетчатых барабанов, разведенных боковой стенкой многоугольника, причем боковая стенка расположена под углом λ=55…60° к горизонтали, а сетчатые барабаны разведены таким образом, что соотношение расстояний от зоны съема выпускного пильчатого барабана до верхней пары сетчатых барабанов к расстоянию от зоны съема выпускного пильчатого барабана до нижней пары сетчатых барабанов составляет от 1,1 до 1,4; транспортер верхней пары сетчатых барабанов выполнен изогнутым под тупым углом; между транспортерами, установленными по выходе из обеих пар сетчатых барабанов, размещен кронштейн со свободно вращающимся рулоном ткани, а за транспортерами и кронштейном с рулоном ткани размещен формирующий транспортер; все пильчатые барабаны, кроме выпускного, содержат регулирующие сороотбойные ножи с пневмосистемой удаления, а бункер выполнен в виде конфузора.

Группа изобретений позволяет расширить технические и технологические возможности устройства и способа путем получения новых текстильных материалов с одновременным повышением их качественных показателей. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ получения многослойных волокнистых материалов, заключающийся в их перемещении с использованием внешних воздушных потоков и создании внутренних воздушных потоков, направленных в зону формирования волокнистых слоев с разделением их на составляющие, отличающийся тем, что внешние воздушные потоки направляют горизонтально, изменяя траекторию перемещения волокнистого материала, при этом траектория перемещения верхней составляющей волокнистого материала увеличена по отношению к траектории перемещения нижней составляющей волокнистого материала; траекторию перемещения получаемых слоев выполняют разновеликой, после чего слои волокнистого материала соединяют со слоем ткани с обеих ее сторон.

2. Устройство для получения многослойных волокнистых материалов, содержащее бункер, подающие валы, питающие цилиндры, пильчатый барабан с сороотбойным ножом и камеру распределения с узлом для формирования волокнистых слоев, выполненных из двух пар сетчатых барабанов и транспортеров, отличающееся тем, что за пильчатым барабаном, установленным по выходе из бункера, горизонтально установлены дополнительные пильчатые барабаны, под выпускным пильчатым барабаном сформирован транспортирующий коридор, высотой h=8…12 мм; камера распределения представлена в виде многоугольника в продольном сечении с контролирующей зоной обеспыливания, размещенной в верхнем углу многоугольника, при этом стороны верхнего угла многоугольника расположены под углами β=20…30° и γ=30…45° к горизонтали; узел для формирования волокнистых слоев выполнен в виде попарно установленных сетчатых барабанов, разведенных боковой стенкой многоугольника, причем боковая стенка расположена под углом λ=55…60° к горизонтали, а сетчатые барабаны разведены таким образом, что соотношение расстояний от зоны съема выпускного пильчатого барабана до верхней пары сетчатых барабанов к расстоянию от зоны съема выпускного пильчатого барабана до нижней пары сетчатых барабанов составляет от 1,1 до 1,4; транспортер верхней пары сетчатых барабанов выполнен изогнутым под тупым углом; между транспортерами, установленными по выходе из обеих пар сетчатых барабанов, размещен кронштейн со свободно вращающимся рулоном ткани, а за транспортерами и кронштейном с рулоном ткани размещен формирующий транспортер; все пильчатые барабаны, кроме выпускного, содержат регулирующие сороотбойные ножи с пневмосистемой удаления.

3. Устройство по п. 1, отличающееся тем, что бункер выполнен в виде конфузора.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471897C1 |

| Аэродинамически холстообразователь | 1976 |

|

SU602623A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО ХОЛСТА АЭРОДИНАМИЧЕСКИМ СПОСОБОМ | 1991 |

|

RU2011703C1 |

| Аэродинамический холстообразователь | 1986 |

|

SU1348400A1 |

| US 6632386 B2, 14.10.2003. | |||

Авторы

Даты

2016-08-27—Публикация

2015-04-23—Подача