Изобретение относится к технике электроискровой обработки металлов и может быть использовано при поверхностном легировании, разметке листов, для маркировки изделий, нанесения перфорации, выполнения художественных рисунков и др.

Устройства электроискровой обработки в машиностроении и приборостроении продолжают развиваться и остаются конкурентоспособными в сравнении с традиционно сложившимися методами обработки, например, механической обработкой резанием, в особенности при обработке деталей сложной конфигурации и труднообрабатываемых электропроводных материалов.

Известно устройство электроискрового легирования (патент РФ 2140834, МПК В 23 Н 9/00, приор. 19.01.99), которое содержит два источника питания постоянного тока, электрод-заготовку, датчик наличия контакта между вибрирующим электродом-инструментом и заготовкой, два ключа, блок задержки и блок формирователя.

Недостатком известного устройства являются низкая надежность и большое энергопотребление, что вызвано сложностью устройства и большой величиной тока искры, так как искровой промежуток образован периодически сближающимися электродом-инструментом и электродом-заготовкой. В каждом периоде колебаний соприкосновение электродов определяется датчиком контакта, сигнал с которого поступает в блок задержки и открывает второй ключ, а затем первый ключ; блок формирователя обеспечивает ступенчатую форму тока амплитудой 5-20 А.

Наиболее близким к заявленному устройству является устройство электроискровой обработки металлов [см. Красников В.Ф., Петриковский Е.Л., Маркирование и клеймение. М., "Машиностроение", 1973 г., с. 79-86], включающее источник переменного напряжения, соединенные с ним параллельно катушку вибратора, мостовой выпрямитель и конденсатор, соединенный с землей, при этом положительный потенциал моста заземлен, а отрицательный потенциал через активное сопротивление соединен с электродом-инструментом с наконечником из вольфрама и другой обкладкой конденсатора.

В этом устройстве под действием переменного тока в катушке происходит периодическое втягивание электромагнитным полем стального сердечника с наконечником и опускание его в исходное состояние под действием пружины. В результате в месте контакта в момент разрыва цепи между вольфрамовым наконечником и изделием возникает искра, которая вызывает эрозию изделия.

Основным недостатком этого устройства является низкая производительность и невысокое качество электроэрозионного следа.

Нами экспериментально показано, что схемное решение, когда конденсатор установлен в цепи катушки вибратора, приводит к резкому улучшению эрозионного следа на изделии, устранению эффекта прилипания электрода-инструмента к изделию, повышению производительности обработки.

Предлагаемое устройство позволяет производить электроискровую обработку металлов с высоким качеством и высокой производительностью. Оно просто в изготовлении и имеет низкую себестоимость.

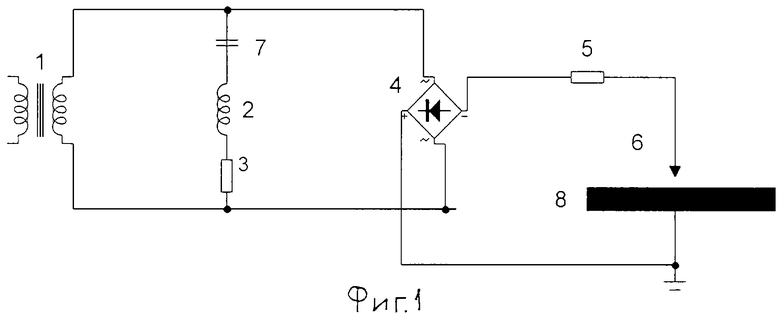

Такой технический эффект получен нами, когда в устройстве электроискровой обработки металлов, содержащем источник переменного напряжения, электрод-инструмент с наконечником, конденсатор и подключенные параллельно источнику напряжения катушку вибратора и мостовой выпрямитель, положительный потенциал которого заземлен, а отрицательный потенциал соединен через активное сопротивление с электродом-инструментом, новым является то, что конденсатор установлен в цепи катушки вибратора и имеет емкость:

C = 1/ω(ωL-rtgψ),

где ω = 2πf - круговая частота источника переменного напряжения;

f - частота колебаний;

L - индуктивность катушки вибратора;

r - активное сопротивление катушки вибратора;

ψ - угол, на который ток катушки вибратора опережает напряжение источника питания, при этом угол ψ найден из условия: -π/4<ψ<0.

Если необходимо получение высокого качества маркировки, преимущественно на цветных металлах и их сплавах, то наконечник электрода-инструмента изготавливают из высокоуглеродистой стали с содержанием углерода С более 0,45%.

На фиг.1 представлена электрическая схема предлагаемого устройства (см. п. 1 формулы), где источник 1 переменного напряжения, индуктивность 2 и активное сопротивление 3 катушки вибратора, выпрямитель 4 мостовой, активное сопротивление 5, электрод-инструмент 6, конденсатор 7, обрабатываемое изделие 8.

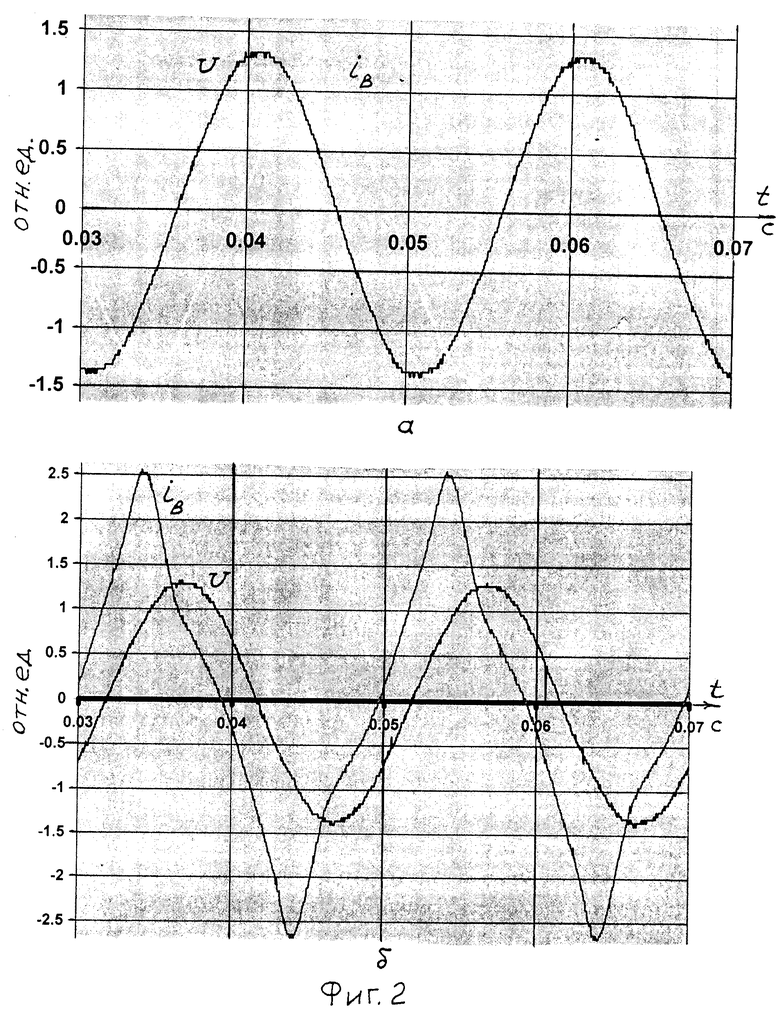

На фиг.2 представлены осциллограммы тока катушки вибратора и напряжение источника питания в устройстве - прототипе (а) и в предлагаемом устройстве (б), где U - напряжение источника питания; iB - ток в катушке вибратора; t - время в секундах.

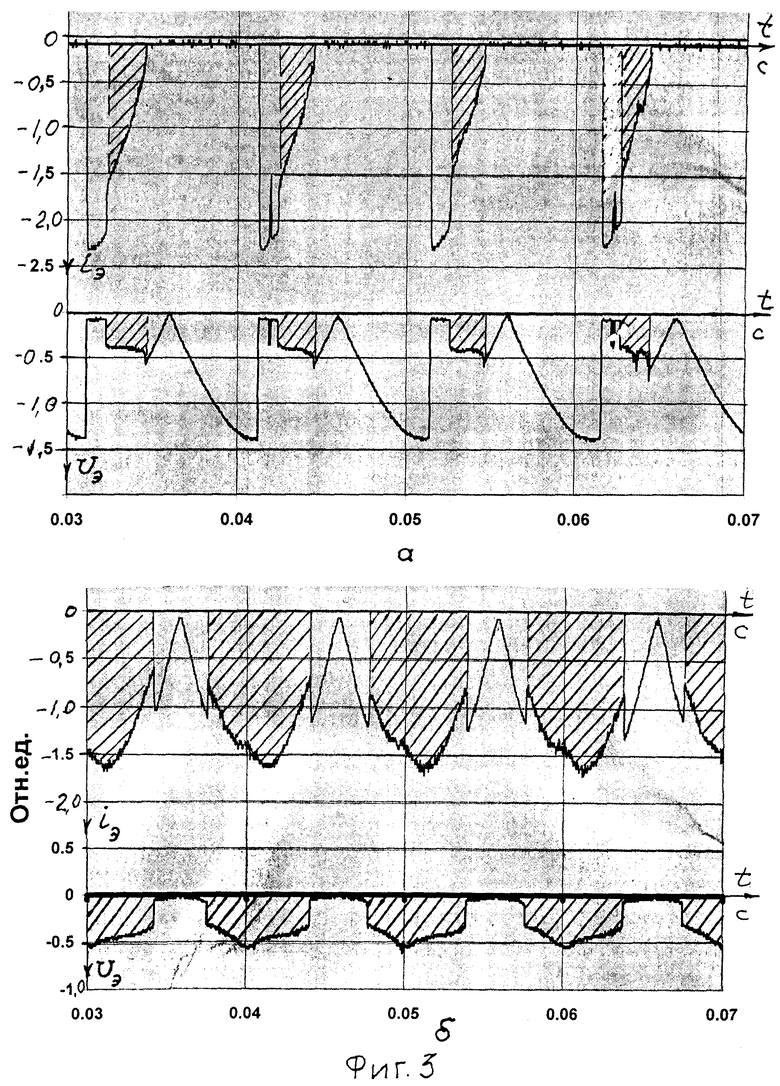

На фиг.3 представлены осциллограммы тока электрода и напряжение на нем в устройстве - прототипе (а) и в предлагаемом устройстве (б), где iэ - ток электрода; Uэ - напряжение на электроде. Заштрихованные части осциллограмм соответствуют по времени протеканию тока искры.

На фиг. 4 представлен опытный образец устройства электроискровой обработки с образцами маркировки на различных металлах.

Предлагаемое устройство работает следующим образом. В исходном положении электрод-инструмент 6 соприкасается с изделием 8 под действием пружины (на фиг. 1 не показано). Ток в месте контакта электрода-инструмента с изделием ограничен сопротивлением 5. При протекании тока по катушке вибратора электрод 6 отрывается от изделия 8 с двукратной частотой источника питания. В момент отрыва между электродом 6 и изделием 8 возникает искра. Благодаря тому, что конденсатор 7 установлен последовательно с катушкой вибратора, параметры его специально выбраны, ток в катушке вибратора опережает на угол ψ напряжение источника 1 (фиг.2б). В результате в момент отрыва электрода от изделия выпрямленное отрицательное напряжение на электроде находится на восходящей части полусинусоиды.

Вследствие этого, ток искры протекает по времени основную часть полусинусоиды приложенного напряжения и имеет большую амплитуду тока (фиг.3б, заштрихованная область), за счет чего искра имеет голубой цвет, а в месте контакта ярко выраженный черный след. В итоге увеличивается качество обработки и производительность устройства.

За счет включения последовательно в цепь катушки вибратора конденсатора с найденными параметрами уменьшается и комплексное сопротивление Z, а следовательно, увеличивается ток через катушку вибратора:

где ω = 2πf - круговая частота источника переменного напряжения;

L - индуктивность катушки вибратора;

r - активное сопротивление катушки вибратора;

С - емкость конденсатора.

В результате увеличивается электромагнитная сила, отрывающая электрод от изделия, которая пропорциональна квадрату тока катушки. Вследствие этого, устраняется явление прилипания электрода к изделию. Все это резко повышает качество обработки и производительность устройства.

Подходы к нахождению параметров конденсатора известны. Например, параметры конденсатора можно определить из известного выражения

tgψ = (ωL-1/ωC)/r:

C = 1/ω(ωL-rtgψ).

Условие для угла между током в катушке вибратора и напряжением на изделии ψ меньше 0 необходимо для того, чтобы к моменту времени начала увеличения напряжения на электроде ток в катушке вырос до величины, достаточной для отрыва электрода от изделия, т.е. электромагнитная сила должна быть больше суммы сил жесткости пружины, веса электрода-инструмента и силы трения электрода-инструмента о направляющие его перемещения.

Условие ψ более -π/4 определяет минимальную величину емкости конденсатора, при которой ток в катушке вибратора достаточен для предотвращения прилипания электрода к изделию.

В известных устройствах, в частности для электроискровой маркировки, ток в катушке вибратора отстает от напряжения источника питания (фиг.2а) и имеет амплитуду в 1,9 раза меньше по сравнению с током в предлагаемом устройстве (фиг. 2б), а следовательно электромагнитная сила, отрывающая электрод от изделия в 3,8 раза меньше, что является причиной прилипания электрода к изделию и, как следствие, снижению качества и производительности обработки.

Нами дополнительно экспериментально, было выявлено, что применение традиционно используемого вольфрамного наконечника в устройствах электроискровой маркировки металлов, не содержащих углерод, например таких как титан, медь, алюминий и их сплавы (дюраль, латунь, бронза), неэффективно, т. е. буквенно-цифровая информация на них имеет слабо видимое изображение. Качество маркировки таких металлов резко улучшалось при изготовлении наконечника электрода из высокоуглеродистых сталей, таких как Ст.45, 65Г, У8А. Это вызвано тем, что при обработке в эрозионное пятно на изделии идет эффективное внедрение углерода из области эрозии электрода-инструмента. При этом след эрозионного пятна на изделии в предлагаемом устройстве на порядок более выражен, чем в прототипе.

Пример конкретного исполнения.

В качестве источника переменного напряжения был выбран понижающий трансформатор ЯПТ-1М 220/36 В, 50 Гц. Индуктивность и активное сопротивление катушки вибратора составляло 0,01 Гн, 24 Ом, соответственно. Активное сопротивление типа ПЭВР-25, 10 Ом; конденсатор типа МБГО, 36 мкФ. Материал наконечника электрода - высокоуглеродистая проволока из Ст.45.

Было обработано более десяти типов материалов (нержавеющая сталь, алюминий, медь и их сплавы и т.д.) различной формы. На каждый тип металла наносилась цифробуквенная информация, рисунки. На фиг.4 представлены отдельные образцы. Получались стабильно отчетливые изображения информации, производительностью до 30 знаков в минуту.

На нашем предприятии экспериментально отработан опытный образец предлагаемого устройства (см. фиг.4), идет разработка конструкторской документации и по заказу Ленинградской атомной станции готовится мелкосерийное производство переносного, малогабаритного устройства электроискровой обработки металлов, в частности для маркировки, разметки изделий из различных металлов и их сплавов произвольной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| Устройство для электроискрового легирования металлов | 2017 |

|

RU2655420C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2009 |

|

RU2414999C2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Устройство для электроискрового легирования | 1979 |

|

SU1006146A1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060385A1 |

| СИСТЕМА ПИТАНИЯ ИМПУЛЬСНОЙ НАГРУЗКИ ОТ ИНДУКТИВНОГО НАКОПИТЕЛЯ | 1992 |

|

RU2031540C1 |

| Генератор импульсов для электроискровой обработки и легирования | 1983 |

|

SU1187245A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ, СПЛАВОВ И ИНЫХ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1948 |

|

SU73637A1 |

| ЭЛЕКТРОТЕХНИЧЕСКИЙ СПОСОБ ПРОПИТКИ И СУШКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2366061C1 |

Изобретение относится к технике электроискровой обработки металлов и может найти применение при поверхностном легировании, разметке листов, для маркировки изделий и выполнении художественных рисунков. Устройство содержит источник переменного напряжения, электрод-инструмент с наконечником, конденсатор и подключенные параллельно источнику напряжения катушку вибратора и мостовой выпрямитель, положительный потенциал которого заземлен, а отрицательный потенциал соединен через активное сопротивление с электродом-инструментом. Конденсатор установлен в цепи катушки вибратора и имеет емкость C = 1/ω(ωL-rtgψ), где ω = 2πf - круговая частота источника переменного напряжения; f - частота колебаний; L - индуктивность катушки вибратора; r - активное сопротивление катушки вибратора; ψ - угол, на который ток катушки вибратора опережает напряжение источника питания. Угол ψ найден из условия -π/4<ψ<0. Наконечник электрода-инструмента выполнен из высокоуглеродистой стали с содержанием углерода более 0,45%. Устройство позволяет производить электроискровую обработку металлов с высокими качеством и производительностью, оно просто в изготовлении, имеет низкую себестоимость. 1 з.п. ф-лы, 4 ил.

С=1/ω(ωL-rtgψ),

где ω=2πf - круговая частота источника переменного напряжения;

f - частота колебаний;

L - индуктивность катушки вибратора;

r - активное сопротивление катушки вибратора;

ψ - угол, на который ток катушки вибратора опережает напряжение источника питания;

при этом угол ψ найден из условия -π/4<ψ<0.

| КРАСНИКОВ В.Ф | |||

| И ДР | |||

| Маркирование и клеймение | |||

| - М.: Машиностроение, 1973, с.79-86 | |||

| Электроискровая установка для легирования | 1969 |

|

SU283461A1 |

| ИСТОЧНИК ПИТАНИЯ для ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 0 |

|

SU390900A1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060385A1 |

| Устройство для электроискрового легирования | 1978 |

|

SU837715A1 |

Авторы

Даты

2004-02-20—Публикация

2002-09-27—Подача