Изобретение относится к промышленности строительных материалов и может быть использовано в строительстве.

Известен аналог - бетонная смесь по заявке РФ № 93034963/03, 05.07.99, МПК 6 С 04 В 28/26/004 В 111:20, авт. Р.С. Гулидов, Н.Н. Нечаева и др.

Данный прототип включает в себя натриевое жидкое стекло с силикатным модулем 2,5, плотностью 1,3 г/см3, тонкодисперсный стеклобой, молотый кварцевый песок, песок кварцевый рядовой при следующем соотношении компонентов, мас.%:

Жидкое стекло 5-9

Тонкодисперсный стеклобой 12-15

Тонкомолотый кварцевый песок 12-15

Песок кварцевый рядовой 61-71

Недостаток аналога - такая смесь с бесцементным вяжущим используется для бетонных изделий с низкими физико-механическими характеристиками. При твердении бетонной смеси происходит большая усадка изделий, себестоимость высокая.

В наиболее близком аналоге - патенте DE № 2516023 В2, опубл. 17.05.1979 г, кл. C 21 F 104, C 04 B 31/06, С 04 В 15/04 для производства бетонов используется стеклобой кинескопов гранулированный (молотый) и гранулят шихты, который получается после резкого охлаждения расплавленной стеклянной массы, размером частиц менее 2 мм, а также крупная фракция 5-20 мм после дробления. Однако крупная фракция стеклобоя имеет пластинчатую (лещевидную) гладкую форму более 75% с игловатыми гранями, что не соответствует нормативным и потребительским свойствам.

Экспериментальные испытания показали, что при уплотнении бетонной смеси с лещевидными заполнителями и мелкой фракцией стеклопеска менее 2 мм происходит “соскальзывание” раствора с пластинчатого стеклобоя, смесь расслаивается, бетон получается низкого качества с плохой удобоукладываемостью. По ГОСТ 8736-85 фракция менее 2 мм и молотая относятся к мелким и очень мелким пескам и применяется в штукатурных растворах, поэтому, чтобы обеспечить требуемое качество, необходимо значительно увеличить расход цемента.

Кроме этого, в пробах 9 и 10 при соотношении цемент-наполнитель 1:4 в бетонной смеси используется 55% песка (молотого) гранулированного и коммерческого строительного. Такие бетоны считаются “запесоченными” с повышенной усадкой, низкой морозостойкостью, и требуется повышенный расход цемента. В патенте отсутствует санитарно-гигиеническая оценка бетонных изделий.

Для устранения этих недостатков бетонная смесь, включающая цемент, стеклощебень и стеклопесок из боя кинескопов, воду, содержит указанный стеклощебень, скатанный в шаровой мельнице, и дополнительно щебень природный и кварцевый песок при следующем соотношении компонентов, мас. %:

Цемент 7-11,4

Указанный стеклощебень 40,5-46,9

Указанный стеклопесок 23,1-26,8

Щебень природный 7-10,3

Кварцевый песок 3-8

Вода Остальное

Главное свойство предложенного изобретения - это обработка стеклобоя с целью снятия с поверхности люминофорного покрытия аквадага, графита с вредными токсичными веществами (иттрий, европий, кадмий, медь, свинец) методом окатывания в шаровой мельнице. После рассева по фракциям 0-5, 5-10, 10-20 поверхность крупного стеклобоя становится шероховатой с округленными гранями, что способствует хорошей адгезии заполнителя с цементным камнем и улучшаются прочностные свойства бетона (особенно пределы прочности при изгибе и сжатии). Такой стеклощебень соответствует санитарно-гигиеническим и потребительским свойствам.

Полученный после окатывания стеклопесок также используется в бетонах как мелкий заполнитель и при отверждении цементного камня происходит связывание токсичных веществ с цементными конгломератами и омоноличивание.

В кислотно-щелочной среде вымывания токсичных веществ из бетонных изделий не происходит, что подтверждает выданный санитарно-гигиенический сертификат № 36 ВЦ.40.574.П.ООО 198.03.02 от 29.03.02 г.

Технический результат - повышение деформативности бетона, сокращение расхода цемента на 20-35% при сохранении прочностных свойств, снижение водопоглощения, обеспечение возможности применения цемента низких марок, использование стеклобоя как вторичного сырья, обезвреживание тяжелых токсичных металлов, снижение себестоимости.

В отличие от известных бетонных смесей, предложенная смесь включает в свой состав заполнитель (стеклощебень, стеклопесок, щебень природный, песок кварцевый), содержащий большое количество К2О, Na2O и дополнительно РbО, BaO, MgO, Sb2O3, TiO2, способствующих образованию твердых растворов замещения при гидратации цементного камня и образованию цементирующих веществ на границе раздела фаз заполнитель-цементное тесто, что ведет к сохранению прочности бетонной смеси при более низком расходе цемента.

Учтено, что основой портландцемента являются клинкерные минералы: 3СаОМSiO2; В-2СаОМSiO2, 3СаОМАl2О3; 4СаОМАl2О3МFе2О3. Эти соединения в тонкомолотом виде обладают способностью при затворении водой затвердевать с образованием камневидного тела. Продуктами реакции клинкерных минералов с водой являются гидросиликаты, гидроалюминаты, гидроферриты и др. сложные по составу вещества.

При твердении цемента со стеклопеском, в состав которого входят тяжелые металлы, появляются гидратные новообразования с химическим замещением одних элементов на другие и образованием сложных гидрогранатов. Продукты гидратации цемента практически нерастворимы в воде, что объясняет низкую концентрацию тяжелых металлов в водных вытяжках. Затвердевший цемент не является обычным природным камнем. Это капиллярно-пористое тело, в порах которого практически всегда находится раствор извести с рН порядка 11,5-12,5. Низкая растворимость продуктов гидратации цемента, постоянная рН жидкой фазы в цементном камне и наличие гидратных соединений обуславливают способность цемента обезвреживать тяжелые металлы, входящие в стеклопесок. Воздействие рН окружающей среды на бетонные изделия по санитарно- гигиенической оценке (кислотно-щелочные осадки) в широких пределах отсутствует.

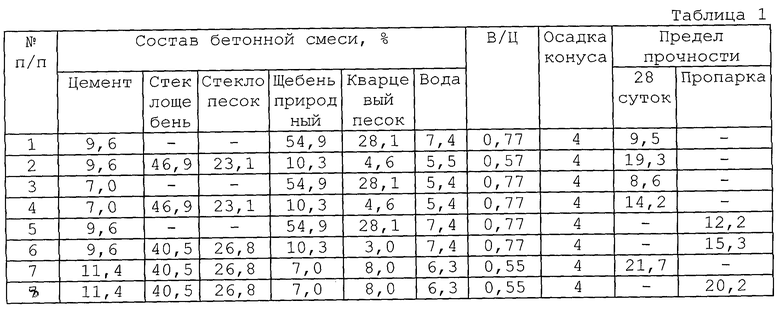

Для сопоставимости свойств бетона на искусственных заполнителях были изготовлены образцы контрольного состава на природном щебне и кварцевом песке. Образцы подвергались тепловлажностной обработке и нормальному твердению, с определением физико-механических показателей, приведенных в таблице 1.

Полученные результаты свидетельствуют о том, что замена природных заполнителей искусственными (стеклощебнем и стеклопеском) приводит к повышению прочностных показателей образцов при одинаковой подвижности бетонной смеси и равной плотности полученного бетона. Так, образцы бетона серии 2 имеют прочность при сжатии 19,3 МПа, а образцы того же состава на природных заполнителях - 9,5 МПа, что на 49,2% ниже прочности образцов на искусственных заполнителях. При снижении расхода цемента на 29,5% (образец серии 4) прочность образцов на искусственных заполнителях выше природных (серия 3) на 22,1%, а при повышении расходного цемента на 18% (серия 6 и 2) прочность образца на искусственном заполнителе (серия 2) остается почти равнозначной (выше на 3%). Полученные результаты позволяют говорить о возможной экономии цемента без изменения марки бетона. Виды твердения образцов (нормальное и тепловлажностное) незначительно влияют на прочность образцов (серии 4 и 6). Эти результаты подтверждают, что искусственные заполнители на границе раздела фаз (в контрольной зоне стекло:цемент) обладает реакционной способностью при нормальных условиях. Это приводит к тому, что в области контакта образуются новообразования, обеспечивающие высокую прочность материалу.

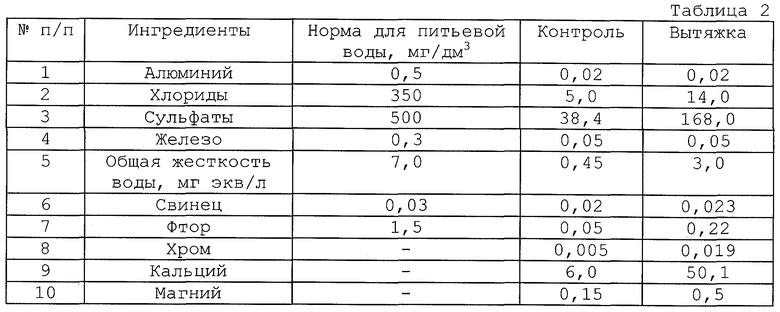

Токсиколого-гигиеническая оценка образцов бетона. С целью гигиенической оценки материала была исследована миграция химических веществ из бетона с искусственными заполнителями в воздух и воду.

В исходное сырье (стеклощебень и стеклопесок) входят: окиси кремния, свинца, сурьмы, фтористые соединения и др. Поэтому при проведении исследования миграции химических веществ в воздухе из образцов бетона, находящихся в эксикаторах при температуре +20 и +40°С, наличие хрома, свинца и фтористого водорода не отмечено. В смывах образцов бетона хром и свинец не обнаружены. Параллельно с исследованиями миграции в воздушную среду и смывов проводились исследования миграции химических веществ из бетона в воду. Результаты исследований приведены в таблице 2.

По заключению Центра Госсанэпиднадзора в Воронежской области изготовленный бетон с применением искусственных заполнителей отвечает требованиям санитарных правил № 2158-80 от 28.03.80 г. и его разрешается применять в промышленном и гражданском строительстве.

Технический и санитарно-гигиенический результаты достигаются за счет того, что в бетонной смеси, включающей цемент, мелкие заполнители, крупные заполнители и воду, в качестве мелкого заполнителя используется стеклопесок и кварцевый песок, а в качестве крупного заполнителя - стеклощебень (стеклобой) и природный щебень.

Производство бетонной смеси осуществляется следующим образом: из стеклобоя производства кинескопов после его переработки - дробления, окатывания и рассева по фракциям 0-5,0; 5,0-20,0 мм - получают стеклопесок и стеклощебень, которые поступают раздельно в бункеры- накопители, а затем ленточным транспортером подаются на веерный склад заполнителей.

Цемент загружается в бункер пневмотранспортом. Заполнители через секторный распределитель подаются в многофракционный дозатор. Далее заполнители транспортируются специальным подъемником и через распределительную воронку загружаются в бетоносмеситель принудительного действия, где происходит перемешивание компонентов в течение 2-3 мин. Затем бетонную смесь транспортируют к месту укладки в формы и на установку виброформования.

Данная бетонная смесь обладает наилучшими показателями в следующих областях: деформативность бетона, сокращение расхода цемента на 20-35% при сохранении прочностных свойств, снижение водопоглощения, обеспечение возможности применения цемента низких марок, использование стеклобоя и стеклопеска как вторичного сырья, обезвреживание тяжелых токсичных металлов, снижение себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361835C1 |

| СОСТАВЫ БЕТОННЫХ СМЕСЕЙ НА ОСНОВЕ НЕКОНДИЦИОННЫХ КРУПНЫХ И МЕЛКИХ ЗАПОЛНИТЕЛЕЙ | 2022 |

|

RU2819846C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| ТЯЖЕЛЫЙ БЕТОН | 2009 |

|

RU2393129C1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2008 |

|

RU2377205C1 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНЕЗЕМИСТОГО СЫРЬЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2015 |

|

RU2602436C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2006 |

|

RU2316521C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в строительстве. Технический результат - повышение прочности, сокращение расхода цемента на 20-30% при сохранении прочностных свойств, снижение водопоглощения, обеспечение возможности применения цемента низких марок, использование боя кинескопов как вторичного сырья, обезвреживание тяжелых токсичных металлов в стеклопеске, снижение себестоимости. Бетонная смесь, включающая цемент, стеклощебень и стеклопесок из боя кинескопов, воду, содержит указанный стеклощебень, окатанный в шаровой мельнице, и дополнительно щебень природный и кварцевый песок при следующем соотношении компонентов, мас. %: цемент 7-11,4, указанный стеклощебень 40,5-46,9, указанный стеклопесок 23,1-26,8, щебень природный 7-10,3, кварцевый песок 3-8, вода - остальное. 2 табл.

Бетонная смесь, включающая цемент, стеклощебень и стеклопесок из боя кинескопов, воду, отличающаяся тем, что она содержит указанный стеклощебень, окатанный в шаровой мельнице, и дополнительно щебень природный и кварцевый песок при следующем соотношении компонентов, мас.%:

Цемент 7-11,4

Указанный стеклощебень 40,5-46,9

Указанный стеклопесок 23,1-26,8

Щебень природный 7-10,3

Кварцевый песок 3-8

Вода Остальное

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ВНЕШНИЕ ВОЗДЕЙСТВИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2516023C2 |

Авторы

Даты

2004-02-20—Публикация

2003-04-11—Подача