Изобретение относится к области нефтепереработки, в частности к способам получения игольчатого кокса, используемого для получения крупногабаритных графитированных электродов.

Известен способ получения игольчатого кокса путем фракционирования нефтяного дистиллятного крекинг-остатка с получением остатка фракционирования и последующим его коксованием (Сюняев З.И. Производство, облагораживание и применение нефтяного кокса. М.: Химия, 1973 г.).

Недостатком способа является получение кокса с высоким содержанием серы (выше 0,8-1,0 мас.%) при использовании сырья с недостаточно низким серосодержанием, что при дальнейшей термообработке приводит к растрескиванию уже готовой формы электрода вследствие интенсивного выделения серы в интервале температур 1400-1600oС.

С целью получения игольчатого кокса с необходимым серосодержанием (не выше 0,5-0,6%) обычно в качестве сырья используют смеси дистиллятных крекинг-остатков с малосернистыми остатками.

Наиболее близким к заявляемому способу является способ получения игольчатого кокса путем смешения нефтяного дистиллятного крекинг-остатка с тяжелой смолой пиролиза с последующим фракционированием смеси и коксованием остатка фракционирования (Колесникова Т. А. , Слуцкая С.М., Розанова А.П. и др. О рациональном использовании тяжелых смол пиролиза этиленовых производств. Нефтепереработка и нефтехимия, 1978, 10, с. 39-41).

Недостатки этого способа заключаются в следующем. Тяжелая смола пиролиза, входящая в состав сырья, обладает облегченным фракционным составом. При подаче смеси дистиллятного крекинг-остатка и тяжелой смолы пиролиза в нижнюю часть фракционирующей колонны, где температуру поддерживают на уровне 400oС, большая часть (до 70 мас.%) тяжелой смолы пиролиза испаряется и не попадает на коксование. Это существенно снижает показатель микроструктуры получаемого игольчатого кокса, так как известно (P. Pappel, J. Tuebel. "Karbonisierung von Pyrolyseteer und semen Jnhaltsstoffen zu hochanisotropen Koksen". - Freiberger Forschungshefte, 1980, A, N618, s.79-97), что легко- и особенно среднекипящие фракции, которые как раз испаряются, обеспечивают получение наиболее анизотропного кокса. Кроме того, содержание серы в получаемом коксе уменьшается в меньшей степени, чем это можно было бы ожидать по аддитивности.

Изобретение направлено на увеличение выхода кокса с одновременным улучшением показателя анизотропности и снижением содержания серы.

Это достигается тем, что в способе получения игольчатого кокса путем фракционирования нефтяного дистиллятного крекинг-остатка с последующим коксованием остатка фракционирования перед коксованием к указанному остатку добавляют тяжелую смолу пиролиза в количестве 5-20 мас.% на исходное сырье.

Добавление тяжелой смолы пиролиза к остатку фракционирования непосредственно перед коксованием позволит оптимально использовать ее свойства при формировании структуры игольчатого кокса в процессе коксования. Легко- и среднекипящие фракции, входящие в состав тяжелой смолы пиролиза, в процессе коксования способствуют формированию игольчатой структуры кокса с высокой оценкой микроструктуры.

Кроме того, вовлечение в реакции коксования всего углеводородного состава тяжелой смолы пиролиза способствует увеличению выхода кокса, а так как увеличивается доля малосернистого сырья в образовании кокса, то снижается его серосодержание.

Предлагаемый способ осуществляют следующим образомом.

Исходное сырье - нефтяной дистиллятный крекинг-остаток нагревают в змеевике печи до 340-370oС и подают в нижнюю часть ректификационной колонны на фракционирование (температура низа колонны 380-400oС). С верха колонны отводят легкокипящий компонент, а с низа - остаток фракционирования. К остатку фракционирования добавляют тяжелую смолу пиролиза в количестве 5-20 мас. % на исходное сырье, смесь нагревают в печи до температуры 495-510oС и подают в реактор коксования.

Пример 1 (способ-прототип).

Дистиллятный крекинг-остаток, полученный термическим крекингом гидроочищенных вакуумных газойлей, смешали с тяжелой смолой пиролиза (характеристика компонентов сырья приведена в таблице 1) при соотношении, мас. % 90:10. Смесь нагрели в змеевике печи до температуры 350oС и подали в нижнюю часть ректификационной колонны. С верха колонны отводят легкокипящие компоненты исходного сырья, а с низа - остаток фракционирования. Остаток фракционирования нагревали в печи до 495-510oС и подали в реактор коксования. Выход игольчатого кокса составил 27,5 мас.%, содержание серы в коксе 0,74 мас.%, оценка микроструктуры 5,0 балл.

Пример 2 (по предлагаемому способу).

Дистиллятный крекинг-остаток, полученный термическим крекингом гидроочищенных вакуумных газойлей, характеристика которых приведена в таблице 1, нагревали в печи до 350oС и подали в нижнюю часть ректификационной колонны. С верха колонны отводят легкокипящие компоненты исходного сырья, а с низа - остаток фракционирования. К остатку фракционирования добавили тяжелую смолу пиролиза (характеристика приведена в таблице 1) в количестве 10 мас.% на исходное сырье, смесь нагрели в печи до температуры 495-510oС и подали в реактор коксования. Выход игольчатого кокса составил 29,0 мас.%, содержание серы в коксе 0,65 мас.%, оценка микроструктуры 5,6 балл.

Примеры 3-6 (по предлагаемому способу).

Игольчатый кокс получают аналогично примеру 2, но тяжелую смолу пиролиза добавляют в количестве соответственно 5, 20, 30 и 50 мас.% от исходного сырья.

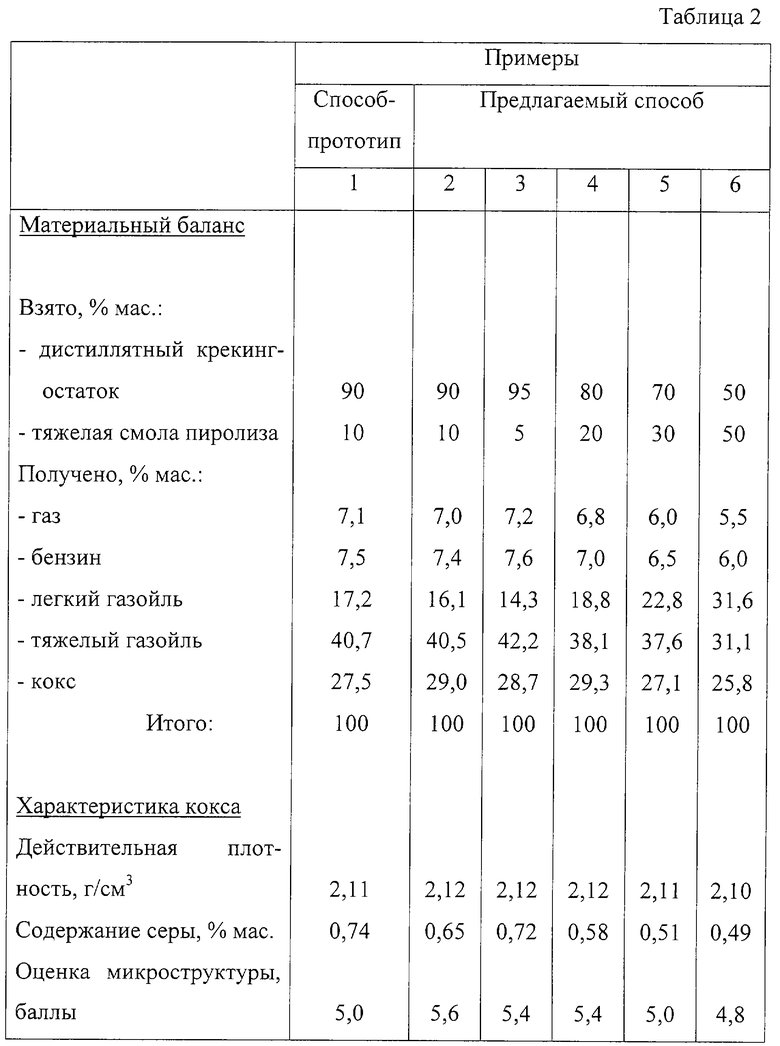

Результаты осуществления примеров сведены в таблицу 2.

Как видно из таблицы, при добавлении тяжелой смолы пиролиза к остатку фракционирования в количестве 5-20 мас.% (примеры 2-4) существенно улучшается степень анизотропности получаемого игольчатого кокса - оценка микроструктуры возрастает до 5,4-5,6 баллов (в прототипе 5,0 балла), снижается содержание серы до 0,58-0,65 мас.% (в прототипе 0,74 мас.%) и увеличивается выход кокса на 1,2-1,8 мас.% по сравнению со способом-прототипом. При добавлении тяжелой смолы пиролиза менее 5 мас.% влияние ее не существенно, а при добавлении в количестве более 20 мас.% (примеры 5, 6), снижается оценка микроструктуры игольчатого кокса.

Таким образом, предлагаемый способ позволит повысить качество игольчатого кокса за счет улучшения степени анизотропности и снижения содержания серы в нем с одновременным увеличением его выхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА И СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1993 |

|

RU2054025C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

Изобретение относится к области нефтепереработки, в частности к способам получения высококачественного игольчатого кокса, и направлено на повышение качества игольчатого кокса с одновременным увеличением его выхода. Способ получения игольчатого кокса заключается во фракционировании нефтяного дистиллятного крекинг-остатка с последующим коксованием остатка фракционирования. Перед коксованием к остатку фракционирования добавляют тяжелую смолу пиролиза в количестве 5-20 мас.% на исходное сырье. Способ позволяет повысить качество игольчатого кокса за счет улучшения степени анизотропности и снижения содержания серы в нем с одновременным увеличением его выхода. 2 табл.

Способ получения игольчатого кокса путем фракционирования нефтяного дистиллятного крекинг-остатка с последующим коксованием остатка фракционирования, отличающийся тем, что перед коксованием к остатку фракционирования добавляют тяжелую смолу пиролиза в количестве 5-20 мас.% на исходное сырье.

| КОЛЕСНИКОВА Т.А | |||

| и др | |||

| О рациональном использовании тяжелых смол пиролиза этиленовых производств | |||

| - Нефтепереработка и нефтехимия, 1978, №10, с.39-41 | |||

| БЕРЕНЦ А.Д | |||

| и др | |||

| Переработка жидких продуктов пиролиза | |||

| - М.: Химия, 1985, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА УЛУЧШЕННОГО КАЧЕСТВА | 2000 |

|

RU2179175C2 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 5286371 А, 15.02.1994. | |||

Авторы

Даты

2004-02-20—Публикация

2002-08-26—Подача