Изобретение относится к области буровой техники, в частности к забойным двигателям, конкретно - к турбобурам для привода буровых долот.

Известны конструкции турбобуров с вращающимся корпусом, эффективность которых в наибольшей степени проявляется при бурении в разрезах, имеющих тенденцию к сильному естественному искривлению или отклонению ствола скважины от задаваемого направления. В силу специфики конструкции турбобуры с вращающимся корпусом выпускались, как правило, с полым валом, жестко соединяемым с бурильной колонной. Долото присоединялось к корпусу нижней секции турбобура с помощью переводника с гидромониторным узлом, где происходило деление потока, часть которого направлялась к соплам долота, а другая - к турбине в направлении снизу вверх (см. Ю.Р.Иоанесян, В.П.Мациевский, А.А.Василенко. «Современная техника турбинного бурения», Киев. Техника, 1977, стр.52-71). Несмотря на названые технологические достоинства, турбобуры с вращающимся корпусом, как и все известные серийные безредукторные турбобуры, имели высокие частоты вращения, что отрицательно сказывается не только на работоспособности долота, но и на долговечности их корпусов, даже защищенных протекторами. Для снижения частот вращения турбобура с вращающимся корпусом использовались дополнительно секции с решетками гидроторможения, что существенно увеличивало осевые габариты забойного двигателя.

Известно устройство для бурения скважин (RU 2021463 С1, Е21В 4/00, 28.06.94), в котором к ротору и статору турбобура присоединены соответственно алмазное и шарошечное долота, причем последнее размещено внутри алмазного долота и приводится во вращение колонной бурильных труб через штангу, размещенную в полом валу ротора. В турбобуре этого типа удается разделить функции высокочастотного алмазного долота, реализующего мощность турбины, и низкооборотного шарошечного долота, независимого от энергетической характеристики турбины. При этом вращение корпуса-статора забойного двигателя и вала-ротора происходит в одну сторону независимо друг от друга. Это значит, что турбина реализует свою мощность только в высокооборотном режиме работы долота.

Известен также турбинный двигатель по а.с. 523166, кл. F03b 13/02, 07.03.73, в котором содержатся две системы роторов и узел их соединения, выполненный в виде обойм и размещенного между ними сепаратора, снабженного телами качения, причем обоймы расположены последовательно одна за другой, а сепаратор закреплен в корпусе. Тела качения могут быть выполнены также с нарезкой для образования зубчатой передачи. Кинематическим достоинством названного двигателя является то, что в нем возможно существенное (до 2-х раз) снижение частоты вращения выходного вала двигателя с соответствующим увеличением вращающего момента на нем. Существенным недостатком принимаемого за прототип указанного турбинного двигателя является размещение второго ротора непосредственно в корпусе турбобура, иными словами, противоположное вращение статора происходит внутри корпуса. Это, наряду с существенным уменьшением расчетного диаметра турбины, приводит к утечкам в радиальном зазоре, его зашламлению и, как следствие, снижению мощности турбобура, а также усложнению демонтажа турбинных секций при их ремонте. Кроме этого, размещение узлов соединения роторов непосредственно в проточной части турбин также приводит к снижению надежности и долговечности двигателя.

Задачей настоящего предлагаемого изобретения является устранение недостатков, свойственных турбобуру, принятому за прототип, и создание такого турбобура, который при минимальном усложнении конструкции по сравнению с серийными позволял бы использовать серийные шпиндели, в т.ч. и с современными типами опор, использовать серийные турбинные секции с простыми и доступными в промышленном производстве турбинными колесами, использовать стандартные опоры качения, а также известные в практике применения маслонаполненных конструкций и апробированные уплотнительные устройства, применять известные и апробированные системы стабилизации компоновки низа бурильной колонны (КНБК) в скважине, используемые в т.ч. и в роторном бурении.

Сущность изобретения состоит в том, что при располагаемой мощности турбины обеспечивается снижение частоты вращения и повышение вращающего момента на долоте, и при этом турбобур, обладая свойством турбобуров с вращающимся корпусом предотвращать естественное отклонение оси скважины от заданного направления, выполняется с минимальным усложнением конструкции по сравнению с серийными или апробированными в промышленности конструкциями.

При этом турбобур обеспечивает сниженную в 1,5-1,8 раза частоту вращения долота и увеличенный до 2-х раз рабочий момент на долоте, а также возможность эффективной проработки и калибровки ствола, в том числе с использованием привода от бурильной колонны, обеспечивая при этом эффективную стабилизацию заданного направления ствола скважины.

Для решения поставленной технической задачи двухроторный турбобур включает узел шпинделя, узел турбинных секций и узел преобразователя мощности, соединенный с нижним концом бурильной колонны, корпуса которых образуют один ротор, а валы - другой. Характерной особенностью заявляемого двухроторного турбобура является то, что узел преобразователя мощности включает сепаратор, жестко скрепленный с нижним концом бурильной колонны и связанный с корпусом и с валом посредством тел качения и/или сателлитов зубчатой планетарной передачи, размещенных в сепараторе с возможностью взаимодействия, соответственно, с обоймами и/или центральными колесами зубчатой планетарной передачи, закрепленными в корпусе и на валу узла преобразователя мощности. При этом указанные тела качения и обоймы могут быть выполнены в виде элементов опор качения типа упорно-радиального подшипника с сепаратором. Указанные тела качения и/или элементы зубчатой планетарной передачи размещены в маслонаполненной полости, защищенной уплотнительными узлами, установленными, соответственно, между корпусом и валом узла преобразователя мощности, валом узла преобразователя мощности и сепаратором и сепаратором и корпусом узла преобразователя мощности. В верхней части узла преобразователя мощности между его корпусом и сепаратором, выше сквозных дренажных отверстий, выполненных в сепараторе, установлено многорядное щелевое лабиринтное уплотнение с упрочненными твердым сплавом рабочими поверхностями.

Технические признаки, являющиеся отличительными для заявляемого двухроторного турбобура, могут быть реализованы с помощью средств, используемых в различных областях техники, в т.ч. в области техники бурения нефтегазовах скважин.

Настоящее предлагаемое изобретение поясняется примерами его выполнения, изображенными на прилагаемых чертежах, на которых:

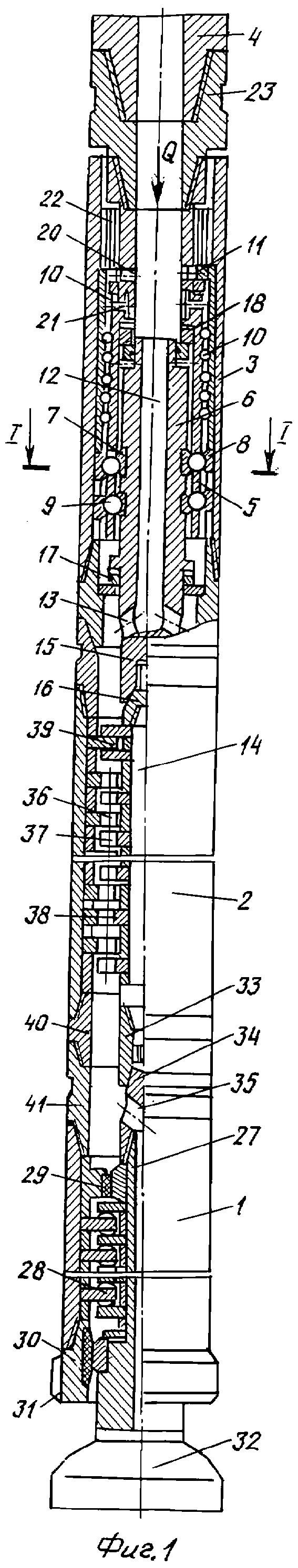

фиг.1 - схематическое изображение заявляемого двухроторного турбобура (в продольном разрезе);

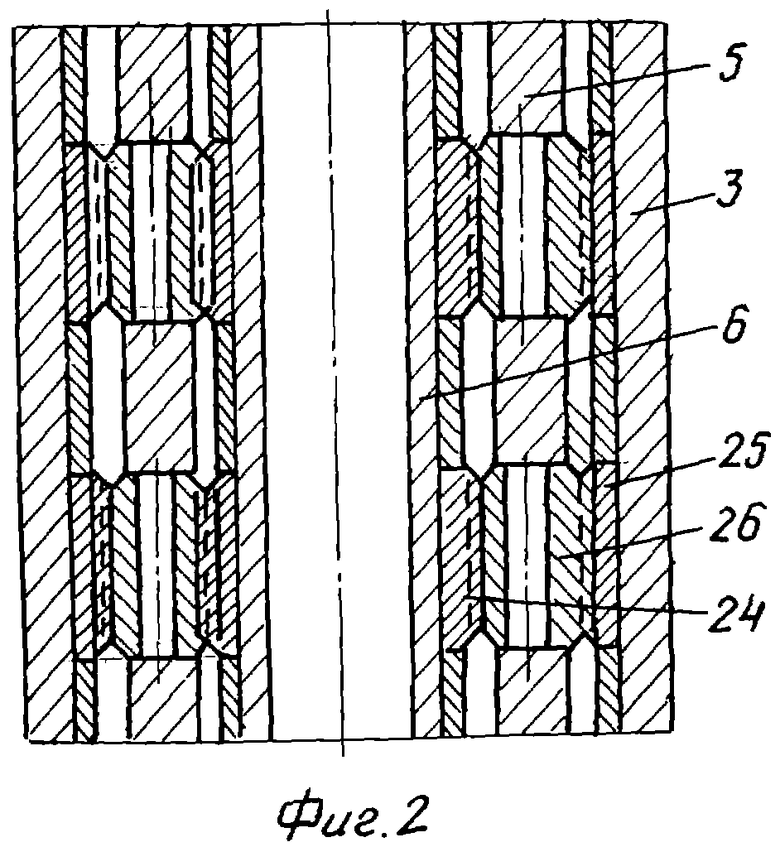

фиг.2 - узел соединения роторных систем корпуса и вала в узле преобразователя мощности, выполненный в виде элементов зубчатой планетарной передачи (место 1, фиг.1, в увеличенном масштабе);

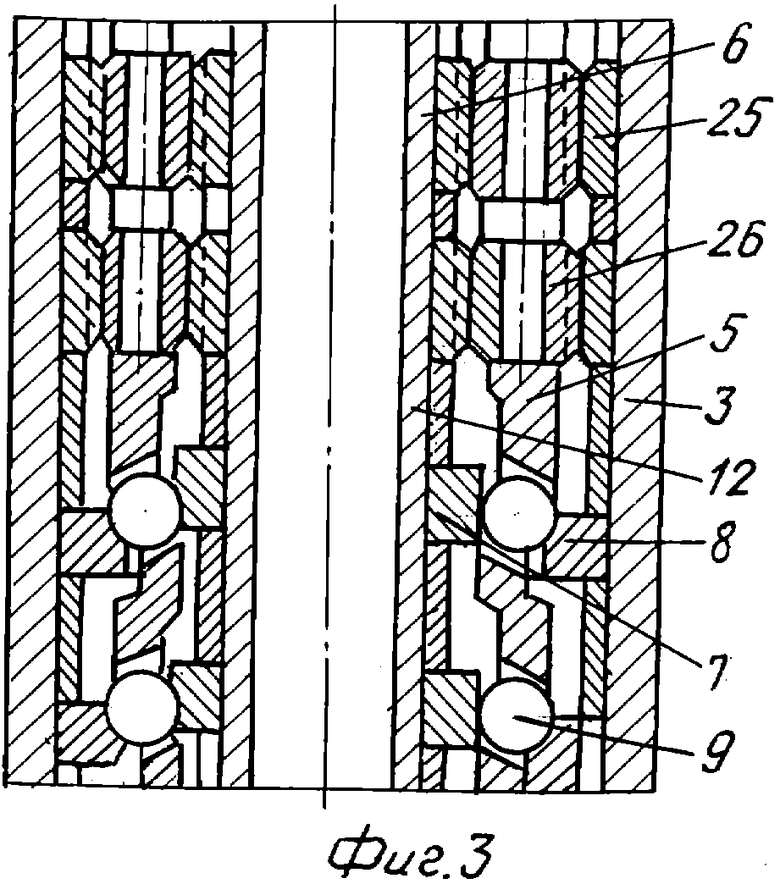

фиг.3 - тот же узел, выполненный с элементами опор качения типа упорно-радиального подшипника с сепаратором (в увеличенном масштабе);

фиг.4 - поперечное сечение по линии I-I фиг.1;

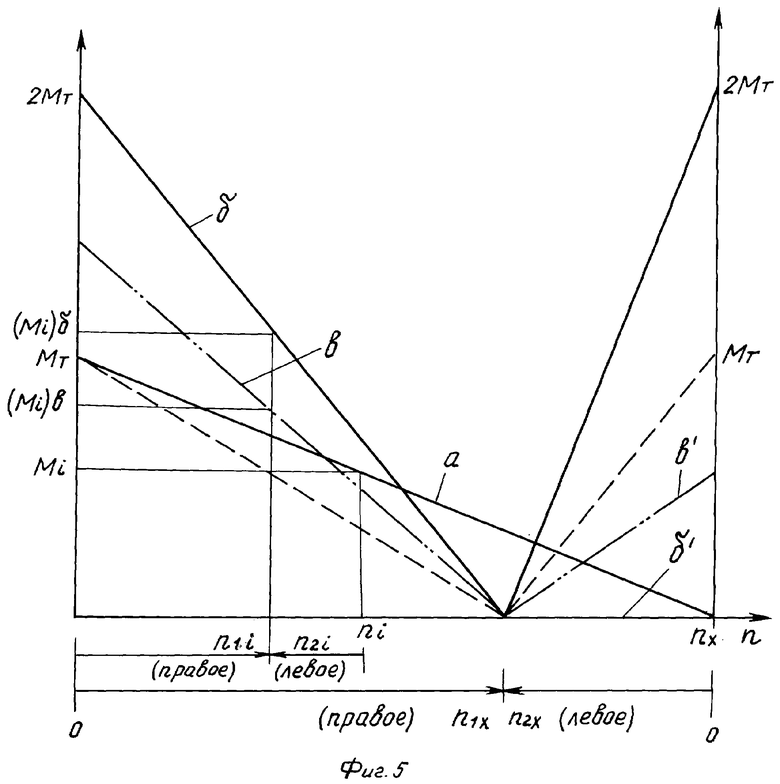

фиг.5 - энергетические характеристики заявляемого турбобура.

Двухроторный турбобур (см. фиг.1) содержит узел шпинделя, с корпусом 1 которого соединен корпус 2 узла турбинных секций, соединенный, в свою очередь, с корпусом 3 узла преобразователя, соединенного с нижним концом 4 колонны бурильных труб.

Узел преобразователя включает размещенный в корпусе 3 сепаратор 5 и вал 6 с закрепленными на них обоймами 7 и 8, между которыми размещены тела качения 9, установленные в сепараторе 5. Сепаратор 5 в корпусе 3 преобразователя установлен на осевой многорядной опоре качения 10, над которой размещен уплотнительный узел 11. Вал 6 выполнен полым с каналом 12 и выходными отверстиями 13 в надтурбинную полость выше места сочленения вала 6 с валом 14 турбинной секции, которое осуществляется, например, с помощью конусно-шлицевых полумуфт 15 и 16. Между валом 6 и корпусом 3 над отверстиями 13 установлен уплотнительный узел 17. Между валом 6 и сепаратором 5 выше размещенных в нем тел качения 9 установлен уплотнительный узел 18. Полость, защищаемая уплотнительными узлами 11, 17 и 18, заполнена смазочной средой для опоры 10 и тел качения 9. Под и над уплотнительным узлом 11 в теле сепаратора 5 выполнены сквозные отверстия 19 и 20. Отверстие 19 перекрыто разделительным устройством, например эластичной мембраной 21. Выше дренажного отверстия 20 между корпусом 3 и сепаратором 5 установлено многорядное щелевое лабиринтное уплотнение 22 с рабочими поверхностями, упрочненными твердым сплавом. Соединение роторных систем корпуса 3 и вала 6 в узле преобразователя осуществляется телами качения 9, размещенными в сепараторе 5 между обоймами 7 и 8 (фиг.1, 3). Сепаратор 5 с помощью переводника 23 жестко соединяется с колонной бурильных труб 4.

Тела качения 9 и обоймы 7 и 8 могут быть выполнены как элементы опоры качения типа упорно-радиального подшипника с сепаратором, в том числе и многорядного. Кроме этого, связь корпуса 3 и вала 6 может быть осуществлена посредством элементов зубчатой планетарной передачи (фиг.2, 3) с центральными колесами 24 и 25, соответствующими обоймам 7 и 8, и сателлитами 26, соответствующими телам качения 9 и установленными в сепараторе 5. Возможно сочетание двух вышеприведенных вариантов (фиг.3), что наиболее предпочтительно.

В качестве узла шпинделя используется любой известный шпиндель серийного турбобура, при этом преимущественно при отсутствии специальных требований следует применять шпиндель, в корпусе 1 и на валу 27 которого размещена пята-сальник 28 и радиальные опоры 29. Ниппельная часть 30 корпуса 1 шпинделя может быть оснащена опорно-центрирующим элементом 31, выполняющим функцию стабилизатора (центратора) или калибратора. К полому валу 27 шпинделя присоединено долото 32. Соединение валов 14 турбинной секции и 27 шпинделя осуществляется полумуфтами 33 и 34 с отверстиями 35 в последней для пропуска промывочной жидкости к долоту.

В корпусе 2 и на валу 14 узла турбинной секции размещены рабочие колеса соответственно статоров 36 и роторов 37 осевой многоступенчатой турбины. Здесь также установлены радиальные опоры 38 и предохранительная пята 39. Соединение корпусов турбинных секций между собой и с корпусом шпинделя осуществляется посредством стандартных переводников 40 и 41. При необходимости переводники могут оснащаться опорно-центрирующими элементами (не показаны).

Работа заявляемого двухроторного турбобура.

Собранный и отрегулированный в турбинном цехе двухроторный турбобур доставляется на буровую отдельными узлами - шпиндельной и турбинных секций и узла преобразователя, соединение которых в единый агрегат производится непосредственно над устьем скважины. После соединения названных узлов на вал 27 навинчивается долото 32. Собранный двухроторный турбобур с помощью верхнего переводника 23 преобразователя мощности присоединяется к нижнему звену колонны бурильных труб 4 и далее ведется спуск бурильной колонны в скважину. При пуске насосов промывочная жидкость поступает в турбобур, не доведенный до забоя на расстояние, необходимое для промывки и проработки призабойной зоны. Промывочная жидкость с расходом Q поступает в канал 12 вала 6 преобразователя, далее, выходя из отверстий 13, поступает к рабочим органам 36 и 37 многоступенчатой осевой турбины, которая приводит во вращение две системы роторов (жестко скрепленные корпуса 2, 1 и 3 и также жестко скрепленные валы 14, 6 и 27). Поскольку эти две системы роторов кинематически связаны в механизме соединительного устройства узла преобразователя мощности, относительная (n) частота вращения, определяемая моментной характеристикой М(n) турбины (линия «а» фиг.5), делится таким образом, что по своей абсолютной величине n=[n1]+[n2], где n1 - частота вращения роторов 14, 6 и 27 в направлении вращения долота 32 (правое вращение), n2 - частота вращения корпусов 2, 1 и 3 в противоположном направлении. Соотношение этих частот определяется соотношением геометрических размеров (фиг.4) элементов узла соединения преобразователя, т.е. n1/n2=D2/D1=i - кинематическое передаточное отношение. При отсутствии (условно) внешних сопротивлений вращению долота на забое и опорно-центрирующим элементам корпуса в стволе скважины турбина турбобура переходит в режим разгонных оборотов, при которых величина n=nх - максимальна (фиг.5), а частоты вращения долота 32 и корпуса турбобура (n1x и n2x) делятся в вышеприведенном соотношении. Таким образом, долото над забоем имеет сниженные обороты по сравнению с теми, которые обеспечивает такая же турбина в обычной компоновке серийного турбобура. В этом режиме начинается проработка ствола скважины в призабойной зоне, а затем и работа долота на забое. По мере нагружения долота и достижения рабочей частоты его вращения соотношение частот вращения корпуса и долота остается таким же, т.е. достигнутая частота вращения турбины (ni) делится в вышеприведенном соотношении между валом (n1i) и корпусом (n2i). При этом, так как активный и реактивный моменты турбины равны по величине, то при отсутствии внешних сопротивлений на корпусе турбобура (на его опорно-центрирующих элементах) долоту передается как момент роторов 37 на валу 14 турбины, так и момент статоров 36, т.е. момент на долоте равен удвоенному моменту, выработанному турбиной (линия «б» фиг.5), а реактивный момент, равный этому удвоенному моменту, от сепаратора 5 воспринимается колонной бурильных труб 4. При наличии внешних сопротивлений вращению корпуса в скважине, связанных с работой опорно-центрирующих элементов, и в т.ч. калибратора, момент на долоте (линия «в») снизится на величину этих затрат момента (линия «в»). При этом как и в первом случае, реактивный момент, воспринимаемый колонной бурильных труб от сепаратора узла преобразователя мощности, равен удвоенному моменту турбины. Очевидно, что при заторможенном на забое долоте прекращается вращение также и корпуса, и, наоборот, при заторможенном в скважине корпусе прекращается вращение также и долота. При этом в обоих случаях реактивный момент на колонне бурильных труб будет равен удвоенному тормозному моменту (2Мт) турбины. Это существенно улучшает эксплуатационные показатели двухроторного турбобура по сравнению с серийными турбобурами при борьбе с прихватами долота, т.к. в этом случае обеспечивается, по крайней мере, двойной тормозной момент при ликвидации прихвата путем вращения колонны ротором.

Использование в конструкции двухроторного турбобура шпинделя с опорой скольжения - пяты-сальника 28 целесообразно, так как она работает при большей, чем у долота частоте вращения (ni>n1i). Передача осевого усилия от колонны бурильных труб происходит также и через опорный узел - осевую многорядную опору качения 10, которая работает в выгодных для опор качения режимах сниженных частот вращения (n2i). Кроме того, как и тела качения узла преобразователя, опора 10 работает в среде, защищенной от абразивной промывочной жидкости. Благодаря отверстию 19 с мембраной 21 давление в этой полости мало отличается от внешнего давления рабочей жидкости на входе в турбину, что повышает надежность уплотнительных узлов 17 и 18. Уплотнительный узел 11 находится в наиболее сложных условиях, однако, благодаря наличию дренажного отверстия 20 и многорядного щелевого лабиринтного уплотнения 22, рабочие поверхности которого упрочнены твердым сплавом, при допускаемой утечке рабочей жидкости через него (1-2% расхода Q) перепад давления на уплотнительном узле 11 минимален.

Таким образом, предложенный двухроторный турбобур позволяет:

- использовать серийные шпиндели, в том числе с современными типами опор;

- использовать серийные турбинные секции с простыми и доступными в промышленном производстве турбинными колесами;

- использовать стандартные опоры качения, а также известные в практике применения маслонаполненных конструкций апробированные уплотнительные устройства;

- применять известные и апробированные системы стабилизации КНБК в скважине, в том числе и аналогичные компоновкам роторного бурения.

При этом турбобур обеспечивает сниженную в 1,5-1,8 раза частоту вращения долота и увеличенный до 2-х раз рабочий момент на долоте, а также возможность эффективной проработки и калибровки ствола, в том числе с использованием привода от бурильной колонны, осуществляя эффективную стабилизацию заданного направления ствола скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1999 |

|

RU2161236C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

Изобретение относится к области буровой техники, в частности к забойным двигателям, а именно к турбобурам. Турбобур включает последовательно соединенные узлы шпинделя, турбинных секций и преобразователя мощности. Корпуса указанных узлов образуют один ротор, а валы - другой ротор. Узел преобразователя мощности включает сепаратор, жестко скрепленный с нижним концом бурильной колонны и связанный с корпусом и валом узла преобразователя мощности посредством тел качения и/или сателлитов зубчатой планетарной передачи, размещенных в сепараторе с возможностью взаимодействия, соответственно, с обоймами и/или центральными колесами зубчатой планетарной передачи, закрепленными в корпусе и на валу узла преобразователя мощности. Обеспечивает снижение частоты вращения долота в 1,5-1,8 раза по сравнению с серийными турбобурами с одновременным повышением до 2-х раз вращающего момента на долоте. 3 з.п. ф-лы, 5 ил.

| Турбинный двигатель | 1973 |

|

SU523166A1 |

| УСТРОЙСТВО ДЛЯ ЖЕСТКОГО СОЕДИНЕНИЯ ВАЛА ТУРБОБУРА С КОЛОННОЙ БУРИЛЬНЫХ ТРУБ | 0 |

|

SU166628A1 |

| RU 2000495 С, 07.09.1993 | |||

| RU 2003768 С1, 30.11.1993 | |||

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2021463C1 |

Авторы

Даты

2008-06-10—Публикация

2006-06-22—Подача