Изобретение относится к области вспененных материалов, пригодных для звукопоглощения и используемых в автомобилях и оборудовании.

Материалы, которые в настоящее время используются для звукопоглощения в автомобилях и оборудовании, обладают одним или более недостатками. Например, пенополиуретаны и меламино-формальдегидные пенопласты с открытыми ячейками являются термореактивными материалами, то есть сшитыми полимерами, которые непросто переработать для вторичного использования. В дополнение к этому пенополиуретаны и меламино-формальдегидные пенопласты не обладают гидролитической стойкостью для долговременного использования при контакте с водой или в среде с повышенной влажностью.

Регенераты резины представляют собой относительно недорогие волокнистые набивки, обычно изготавливаемые из вторично используемых материалов обрезков в результате измельчения и сшивания термопластичных и/или термореактивных материалов. Несмотря на то, что регенераты резины обычно обладают хорошими свойствами в том, что касается звукопоглощения, они относительно плотны и значительно утяжеляют автомобиль или оборудование. Кроме этого, волокнистые материалы не обладают структурной целостностью, и обращаться с ними непросто.

Полиолефиновые пенопласты с открытыми ячейками, которые в настоящее время коммерчески доступны, мало пригодны для звукопоглощения. Например, коммерчески доступный полиолефиновый пенопласт с открытыми ячейками, изготовленный из сшитого полиэтилена, который получают способом прямого прессования, непригоден для звукопоглощения, соответствующего промышленному источнику шума. Очевидно, поры в данном пенопласте чересчур малы для того, чтобы пропускать необходимый поток воздуха, что, в свою очередь, обуславливает плохие звукопоглощающие свойства.

Поэтому было бы желательно иметь термопластичный пенопласт с открытыми ячейками, с низкой плотностью, с возможностью переработки для вторичного использования, который бы обладал звукопоглощающими свойствами, соответствующими для использования в автомобилях и оборудовании. В частности, было бы желательно создать полиолефиновый пенопласт, который был бы, по существу, не сшит или же слегка сшит и который бы имел достаточное количество открытых ячеек и достаточный размер ячеек для того, чтобы обладать высокой пористостью и, таким образом, превосходными звукопоглощающими свойствами.

Данное изобретение предлагает вспененную полимерную композицию в виде пенопласта с открытыми ячейками, содержащую по меньшей мере один линейный или модифицированный линейный полиолефин, причем по меньшей мере 50% ячеек открыты, и ячейки имеют средний размер, по меньшей мере равный 1 миллиметру. Желательно, чтобы коэффициент звукопоглощения композиции превышал бы 0,15, при определении в соответствии с ASTM D 1050 при 1000 Гц. В предпочтительных пенопластах сопротивление прохождению воздушного потока у композиции меньше приблизительно 800000 рейл/м.

В другом варианте реализации данное изобретение предлагает звукоизолирующую панель, включающую два поверхностных слоя и листовой пенопласт, расположенный между двумя поверхностными слоями, причем листовой пенопласт содержит вспененную полимерную композицию с открытыми ячейками, его коэффициент звукопоглощения при измерении в соответствии с ASTM D 1050 при 1000 Гц превышает 0,15, и он содержит по меньшей мере один линейный или модифицированный линейный полиолефин, причем по меньшей мере 50% ячеек незамкнуты и ячейки имеют средний размер, по меньшей мере равный 1 миллиметру. Предпочтительно сопротивление прохождению воздушного потока у композиции меньше приблизительно 800000 рейл/м.

В другом варианте реализации данное изобретение предлагает листовой пенопласт, содержащий полимерную композицию с открытыми ячейками, коэффициент звукопоглощения которого при измерении в соответствии с ASTM D 1050 при 1000 Гц превышает 0,15 и который содержит по меньшей мере один линейный или модифицированный линейный полиолефин, причем по меньшей мере 50% ячеек незамкнуты и ячейки имеют средний размер, по меньшей мере равный 1 миллиметру. Предпочтительно сопротивление прохождению воздушного потока у композиции меньше приблизительно 800000 рейл/м.

Полимерные вспененные материалы данного изобретения обнаруживают превосходные характеристики в отношении звукопоглощения, превосходную гидролитическую стойкость для долговременного использования при контакте с водой и средой с повышенной влажностью и они обладают относительно невысокой плотностью, хорошей структурной целостностью, просты в обращении.

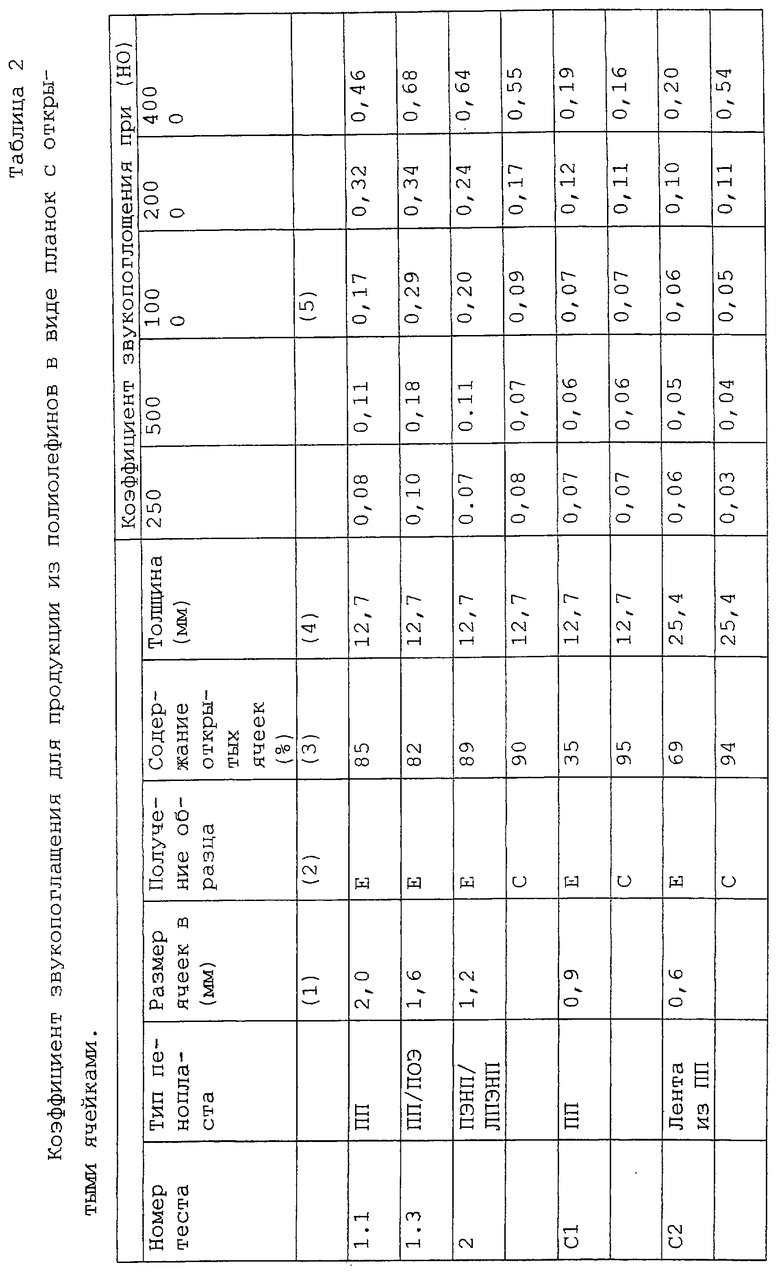

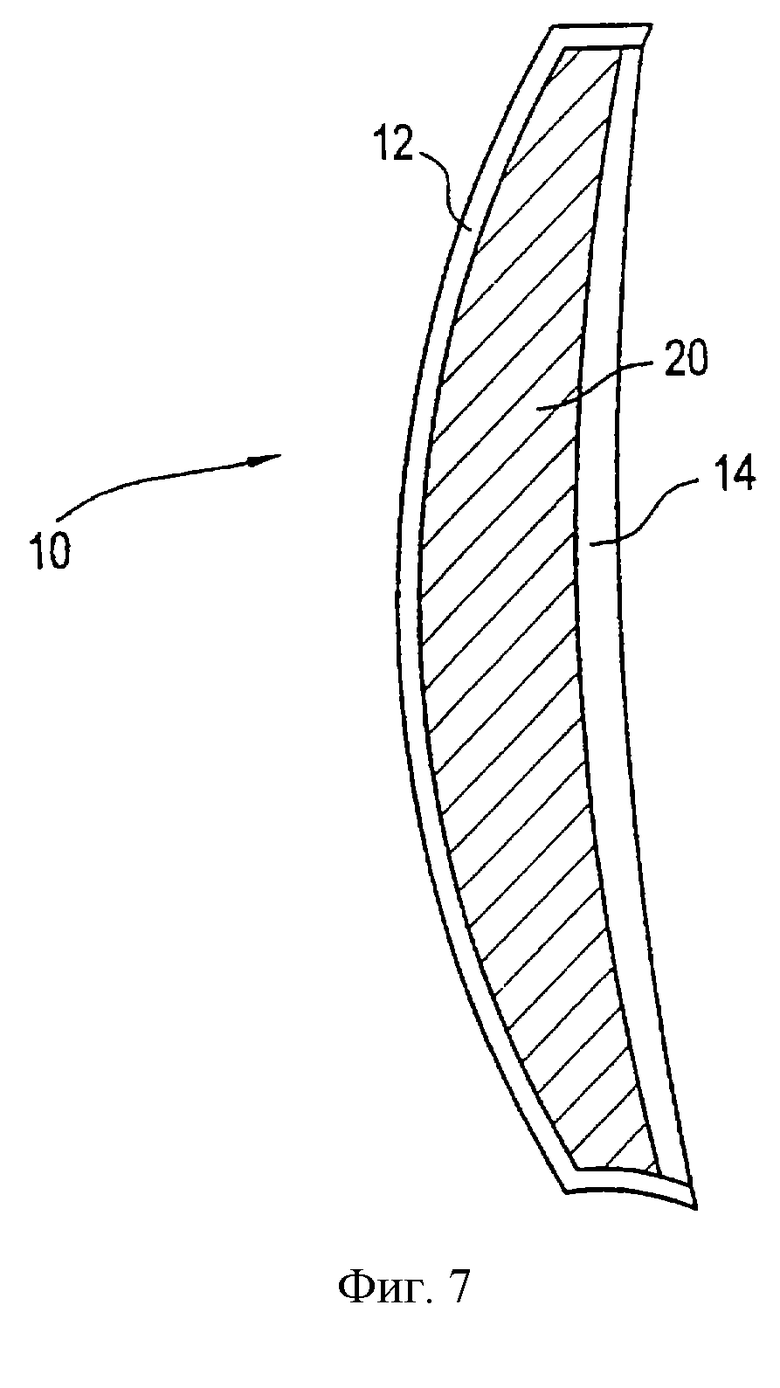

Фиг. 1-6 представляют собой графики зависимостей коэффициента поглощения от частоты для образцов пенопластов, соответствующих изобретению, а также для не соответствующих данному изобретению образцов пенопластов из сравнительных примеров;

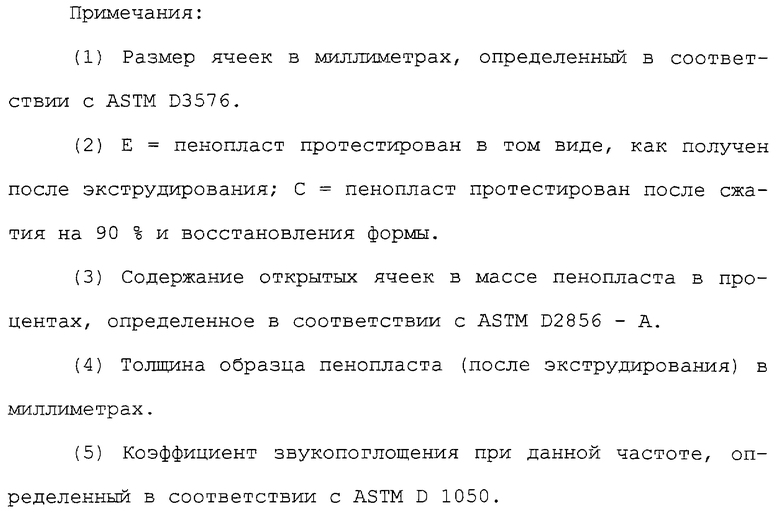

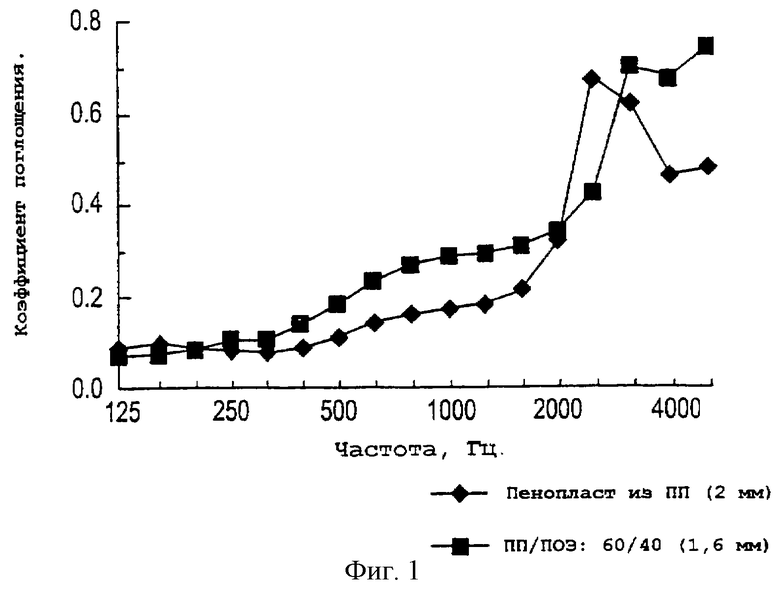

фиг. 7 представляет собой схематическое изображение поперечного сечения звукоизолирующей панели.

Не все полиолефиновые пенопласты с открытыми ячейками пригодны для звукопоглощения. Как известно, пенопласт с открытыми ячейками, сопротивление прохождению воздушного потока у которого относительно невелико, может быть использован для звукопоглощения. Низкое сопротивление прохождению воздушного потока в общем случае требует наличия относительно больших пор на стенках ячеек. В общем случае пенопласт с открытыми ячейками, характеризующийся наличием больших пор на стенках ячеек, трудно получить из обычного вспененного полимера, такого, как разветвленный полиэтилен низкой плотности, поскольку ячейки начинают разрушаться, как только в ходе процесса изготовления вспененного полимера в стенках ячеек будут образовываться отверстия. Литература не приводит указаний относительно того, как из полиолефинового полимера можно получить такой вспененный материал, отверстия пор у которого были бы приемлемо велики. Было обнаружено, что из композиции линейного полиолефина легко может быть получен стабильный пенопласт с открытыми ячейками, характеризующийся наличием относительно больших ячеек и хорошо поглощающий звук. Представляется, что пенопласт благодаря своим относительно большим отверстиям в ячейках имеет и относительно большие развитые в них поры. Полиолефиновые полимеры, подходящие для получения пенопласта с открытыми и при этом большими ячейками, включают линейный полиолефин, модифицированный линейный полиолефин или смесь линейного полиолефина или модифицированного линейного полиолефина с другим полиолефином, температура плавления которого по меньшей мере приблизительно на 10oС меньше температуры плавления линейного или модифицированного линейного полиолефина. В случае смеси линейного или модифицированного линейного полиолефина с полиолефином, температура плавления которого по меньшей мере приблизительно на 10oС меньше температуры плавления линейного или модифицированного линейного полиолефина, представляется, что в местах нахождения низкоплавкого полимера возникают участки зарождения отверстий в стенках ячеек, и его присутствие позволяет дольше сохранять стенки ячеек в жидком состоянии, облегчая тем самым образование больших пор. В дополнение к этому было обнаружено, что примешивание низкоплавкого полиолефинового эластомера к полиолефиновому полимеру улучшает у получаемого в результате вспененного материала эксплуатационные характеристики в том, что касается звукопоглощения.

Вспененные материалы данного изобретения получают из полимерной композиции, содержащей по меньшей мере один линейный или модифицированный линейный полиолефин, который получают с использованием катализатора Циглера-Натта или металлоценового катализатора. Линейные или модифицированные линейные полиолефины могут быть гомополимерами С2-С20-олефинов, таких, как этилен, пропилен, 4-метил-1-пентен и тому подобных, или же они могут быть сополимерами этилена по меньшей мере с одним С3-С20-α-олефином или сополимерами пропилена с этиленом и/или С4-С20-α-олефинами. Предпочтительные мономеры включают С2-С10-α-олефины, в особенности этилен, пропилен, изобутилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Среди полиолефиновых полимеров предпочтительны полипропиленовый гомополимер или этилен-пропиленовый сополимер.

Выражением "модифицированный линейный полиолефин" обозначается линейный полиолефин, который был модифицирован введением некоторого числа длинноцепных разветвлений для пенообразования. Предпочтительным модифицированным линейным полиолефином является полипропилен с высокой прочностью расплава (HMS), который может быть получен в результате облучения линейного полипропилена. HMS-ПП описывается в патенте США 4916198, который приведен в качестве ссылки.

Линейный или модифицированный линейный полимер/полимеры может быть смешан с другим полиолефином, температура плавления которого меньше, предпочтительно по меньшей мере приблизительно на 10oС меньше температуры плавления линейного или модифицированного линейного полиолефина. Полиолефином с меньшей температурой плавления предпочтительно является, по существу, линейный полиолефин, получаемый с использованием катализатора с ограничением по геометрии. Предпочтительные, по существу, линейные полиолефины получают при использовании катализатора с затрудненной геометрией, описанного в патенте США 5272236, описание которого приведено здесь в качестве ссылки. Предпочтительными, по существу, линейными полиолефинами являются гомополимеры и сополимеры этилена с α-олефинами или стиролом, и их индекс расплава (MI) находится в диапазоне от приблизительно 0,01 грамма за 10 минут до приблизительно 1000 граммов за 10 минут.

Выражение "по существу, линейный полиолефин" означает то, что в полимерной цепочке либо нет заместителей, либо заместители присутствуют в количестве вплоть до 3 длинноцепных разветвлений на 1000 атомов углерода. В предпочтительных полимерах заместители присутствуют в количестве от приблизительно 0,01 длинноцепного разветвления на 1000 атомов углерода до приблизительно 3 длинноцепных разветвлений на 1000 атомов углерода, более предпочтительно от приблизительно 0,01 длинноцепного разветвления на 1000 атомов углерода до приблизительно 1 длинноцепного разветвления на 1000 атомов углерода, а особенно от приблизительно 0,3 длинноцепного разветвления на 1000 атомов углерода до приблизительно 1 длинноцепного разветвления на 1000 атомов углерода.

Подходящие, по существу, линейные полиолефины включают пропиленовые гомополимеры (полипропилен) и сополимеры пропилена и сополимеризумых сомономеров с ненасыщенностью этиленового типа. Пропиленовый полимерный материал может дополнительно содержать в небольших количествах и непропиленовые полимеры. Пропиленовый полимерный материал может быть образован исключительно одним или несколькими пропиленовыми гомополимерами, одним или несколькими пропиленовыми сополимерами, смесью одного или нескольких представителей из пропиленовых гомополимеров и сополимеров друг с другом либо смесями любого представителя из вышеназванных компонентов и непропиленового полимера. Пропиленовый полимерный материал образован более чем на 50 весовых процентов, предпочтительно более чем на 70 весовых процентов, пропиленовыми мономерными звеньями. Подходящие сомономеры с одной ненасыщенностью этиленового типа включают α-олефины. Наиболее предпочтительно, когда пропиленовый сополимер содержит приблизительно 20 весовых процентов или менее сомономера с ненасыщенностью этиленового типа, то есть более чем 80 весовых процентов пропиленового мономера.

В особенности полезными пропиленовыми сополимерами являются сополимеры пропилена и одного или нескольких непропиленовых олефинов. Пропиленовые сополимеры включают статистические и блок-сополимеры пропилена и олефина, выбираемого из группы, состоящей из этилена и С4-С10-α-олефинов. Пропиленовые сополимеры также включают статистические терполимеры пропилена и α-олефинов, выбираемых из группы, состоящей из этилена и С4-С8-α-олефинов. В терполимерах, содержащих как этилен, так и С4-С10-α-олефины, содержание этилена предпочтительно составляет 20% (вес.) или менее. С4-С10-α-олефины включают линейные и разветвленные С4-С10-α-олефины, такие, как, например, 1-бутен, изобутилен, 1-пентен, 3-метил-1-бутен, 1-гексен, 3,4-диметил-1-бутен, 1-гептен, 3-метил-1-гексен и тому подобное.

Полимерные смеси по данному изобретению предпочтительно содержат по меньшей мере 50 весовых процентов линейного или модифицированного линейного полиолефина, а более предпочтительно по меньшей мере 60 весовых процентов линейного или модифицированного линейного полиолефина в расчете на полный вес полимера в смеси, при том что баланс предпочтительно образует другой олефиновый полимер, наиболее предпочтительно, по существу, линейный полиолефин.

Другие подходящие полиолефины, которые могут быть смешаны с линейным или модифицированным линейным полиолефином, включают полиэтилены высокой, средней и низкой плотности, полибутен-1, сополимер этилена/акриловой кислоты, сополимер этилена/винилацетата, этилен-пропиленовый каучук, бутадиен-стирольный каучук, сополимер этилена/этилакрилата и тому подобное.

Желательно, чтобы полиолефиновые пенопласты данного изобретения можно было бы легко переработать для вторичного использования. Соответственно этому предпочтительно, чтобы полимерная композиция, использованная для получения звукопоглощающих пенопластов данного изобретения, не содержала бы сшиваемых полимеров и/или сшивателей. Получаемый в результате звукопоглощающий вспененный материал предпочтительно, по существу, не сшит. Однако выражение "несшитый" включает и незначительную степень сшивания, которая естественно может иметь место и без использования сшивателей, а выражение "по существу, несшитый" охватывает и слегка сшитые полимеры, описанные в патенте США 5348795, который приведен в качестве справки.

При получении звукопоглощающих вспененных материалов данного изобретения линейный или модифицированный линейный полиолефин или полимерную смесь, содержащую линейный или модифицированный линейный полиолефин, перерабатывают в расплаве обычным образом с подачей, плавлением и гомогенизацией исходных компонентов в обычном устройстве для переработки в расплаве, таком, как экструдер. К полимеру или к полимерной смеси примешивают под давлением пенообразователь с получением текучих геля или смеси. По мере того как текучие гель или смесь будут экструдироваться через отверстие головки экструдера в зону с пониженным давлением, пенообразователь будет активироваться, вспенивая полимерную смесь с получением структуры пенопласта. Могут быть получены пенопласты, плотность которых будет меньше чем 160 килограммов на кубический метр, более предпочтительно меньше чем 80 килограммов на кубический метр, а наиболее предпочтительно меньше чем 40 килограммов на кубический метр. Пенопласты обладают открытой структурой, где по меньшей мере 50% ячеек открыты. Средний размер ячеек находится в диапазоне от приблизительно 1 миллиметра до приблизительно 8 миллиметров, а более предпочтительно от приблизительно 1,5 миллиметров до приблизительно 5 миллиметров.

Пенообразователи, которые можно использовать, могут быть физическими пенообразователями или химическими пенообразователями. Однако предпочтительны физические пенообразователи. Примеры физических пенообразователей включают алифатические углеводороды, содержащие 1-9 углеродных атомов, галогенированные алифатические углеводороды, содержащие 1-4 углеродных атома, и алифатические спирты, содержащие 1-3 углеродных атома. Алифатические углеводороды включают метан, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан и тому подобное. Среди галогенированных углеводородов предпочтительны фторированные углеводороды. Примеры фторированных углеводородов включают метилфторид; перфторметан; этилфторид; 1,1-дифторэтан (HFC - 152а); 1,1,1-трифторэтан (HFC - 143а); 1,1,1,2-тетрафторэтан (HFC - 134а); пентафторэтан; перфторэтан; 2,2-дифторпропан; 1,1,1-трифторпропан; перфторпропан; перфторбутан и перфторциклобутан. Частично галогенированные хлоруглеводороды и хлорфторуглеводороды для использования в данном изобретении включают метилхлорид; метиленхлорид; этилхлорид; 1,1,1-трихлорэтан; 1,1-дихлор-1-фторэтан (HCFC - 141b); 1-хлор-1,1-дифторэтан (HCFC - 142b); 1,1-дихлор-2,2,2-трифторэтан (HCFC - 123) и 1-хлор-1,2,2,2-тетрафторэтан (HCFC - 124). Полностью галогенированные хлорфторуглеводороды включают трихлорфторметан (CFC - 11), дихлордифторметан (CFC - 12), трихлортрифторэтан (CFC - 113), дихлортетрафторэтан (CFC - 114), хлоргептафторпропан и дихлоргексафторпропан. Полностью галогенированные хлорфторуглеводороды не предпочитаются вследствие их потенциала в том, что касается истощения озонового слоя. Алифатические спирты включают метанол, этанол, н-пропанол и изопропанол. Предпочтительным органическим пенообразователем является смесь HCFC - 142b и этилхлорида.

Пенообразователь может содержать в небольших количествах (то есть менее чем 15% (вес.)) один или несколько неорганических пенообразователей или химических пенообразователей. Подходящие неорганические пенообразователи, полезные при получении пенопластов настоящего изобретения, включают диоксид углерода, азот, аргон, воду, воздух, азот и гелий. Химические пенообразователи включают азодикарбонамид; азодиизобутиронитрил; бензолсульфонгидразид; 4,4-оксибензолсульфонилсемикарбазид; п-толуолсульфонилсемикарбазид; азодикарбоксилат бария; N, N'-диметил-N,N'-динитрозотерефталамид и тригидразинотриазин.

Количество пенообразователя, введенного в полимерный расплав для получения пенообразующего полимерного геля, предпочтительно находится в диапазоне от приблизительно 0,5 до приблизительно 5, а более предпочтительно от приблизительно 0,8 до приблизительно 4 грамм-молей на килограмм полимера.

Несмотря на то, что предпочитаются, по существу, несшитые пенопласты, могут быть получены и слегка сшитые пенопласты, соответствующие изобретению. Такие слегка сшитые пенопласты не так просто переработать для вторичного использования, как предпочтительные, по существу, несшитые пенопласты, но в остальном в общем случае они обладают теми же достоинствами, в том числе низкой плотностью, великолепными свойствами в том, что касается звукопоглощения, и хорошей структурной целостностью. Такие композиции будут содержать один или несколько сшиваемых полимеров. Сшиваемым полимером может быть сополимер, полученный из мономера с ненасыщенностью этиленового типа или другого мономера олефинового типа и мономера с ненасыщенностью этиленового типа, содержащего карбоксильную функциональную группу, гидроксильную группу или аминогруппу, или амидогруппу. Мономеры могут быть скомбинированы в сополимере произвольным образом, например, с получением статистического сополимера, блок-сополимеров или чередующихся сополимеров, или же привитых сополимеров. Материалы подобных типов и способы их получения хорошо известны на современном уровне техники. Компонентами смеси, представляющими собой сшиваемые полимеры, предпочтительно являются сополимеры этилена и акриловой кислоты. Сшиватели, полезные при получении сшитых пенопластов, включают эпокси- и аминофункциональные силаны, органофункциональные алкоксисиланы, эпоксифункциональные смолы с большим количеством функциональных групп, титанаты и амины. Данные сшиватели реагируют со сшиваемым полимерным соединением смеси с образованием продуктов в виде слегка сшитых пенопластов. Легкое сшивание полимерной смеси повышает прочность расплава и облегчает успешное проведение экструзии пенопласта при использовании обычного оборудования для переработки в расплаве.

Предпочитается, чтобы количество сшиваемого полимера было бы меньше 70%, более предпочтительно меньше 60%, а наиболее предпочтительно меньше 50% в расчете на вес полимерной смеси.

Некоторые из сшивателей, которые могут быть использованы, образуют сшивающие связи в результате реакции, при которой выделяется спирт. Например, такие сшиватели, как алкоксифункциональные силаны, прививаются на этиленовые полимеры, содержащие карбоксильные группы, с образованием алкоксисилановых сшивок с выделением спирта. Подобным же образом с выделением спирта прививаются на полимерах, содержащих карбоксильные или ангидридные группы, и амино- и эпоксифункциональные силаны. Присутствие спирта в линии экструзии пенопласта может быть использовано для управления реакцией сшивания, позволяя эффективно задерживать сшивание до тех пор, пока полимерная смесь не выйдет из экструзионной головки.

Предпочтительными силановыми сшивателями являются органофункциональные силаны, описываемые общей формулой RR'SiY2, где R представляет собой эпокси- или аминофункциональный радикал, присоединенный к кремнию через связь кремний-углерод и состоящий из углерода, водорода и необязательно кислорода или азота, Y представляет собой гидролизуемый органический радикал, a R' представляет собой углеводородный радикал. В альтернативном варианте силаном может быть алкоксисилан, описываемый общей формулой RaSi(OR')b, где а равно единице или двум, а b равно двум или трем, R представляет собой метильную группу или органическую реакционноспособную алкильную группу, a OR' представляет собой гидролизуемую алкоксильную группу.

Предпочтительные эпоксифункциональные смолы с большим количеством функциональных групп включают эпоксидные новолачные смолы, такие, как D. Е. N. 431, коммерчески доступные в компании Dow Chemical Company. Такие эпоксифункциональные смолы с большим количеством функциональных групп содержат большое количество реакционноспособных участков, образуемых эпоксидными функциональными группами, которые будут вступать в реакцию с карбоксильными функциональными группами сшиваемого полимера.

Предпочтительными титанатными сшивателями являются алкоксиды титана, описываемые общей формулой Ti(OR)4, где R представляет собой алкильную группу, содержащую от 1 до 18 углеродных атомов, или титансодержащие связующие вещества, описываемые общей формулой (RO)mTi(O-X-R2-Y)n, где R представляет собой алкильную группу, X представляет собой карбонил, R2 представляет собой длинную цепочку углеродных атомов, Y представляет собой реакционноспособную двойную связь или аминогруппу, а m и n представляют собой целые числа, которые в сумме дают 4. Наиболее предпочтительными титанатными связующими веществами являются изопропоксид титана и тетраметилтитанат. Титанатные сшиватели вступают в реакцию с карбоксильными или гидроксильными группами сшиваемого полимера с выделением спиртов.

Предпочтительными аминовыми сшивателями являются гексаметоксиметилмеламин (НМММ) и алкилированные гликолурилформальдегидные смолы. Аминовые сшиватели вступают в реакцию с гидроксильными, карбоксильными или амидными функциональными группами сшиваемого полимера.

Сшиватели добавляют к полимерной гелеобразной смеси вместе с пенообразователем, и они вступают в реакцию со сшиваемым полимерным компонентом смеси. Сшивание увеличивает у геля прочность и вязкость расплава, но при этом полимер остается в текучем состоянии. Некоторые из использованных сшивателей в результате реакции сшивания образуют спирты, что ограничивает увеличение степени сшивания. Однако в таких случаях реакция сшивания протекает в ходе увеличения объема пенопласта на выходе из головки по мере того, как спирт будет диффундировать в газообразную фазу вместе с летучим пенообразователем. Необязательно, но для дополнительного регулирования протекания реакции сшивания можно добавлять к пенообразователю спирт. Предпочтительно такими спиртами являются низкомолекулярные спирты, содержащие от 1 до приблизительно 4 углеродных атомов, такие, как метанол, этанол, изопропанол и бутанол.

Сшитые полимеры, которые могут быть использованы в данном изобретении, также могут быть получены при использовании соединения, образующего свободные радикалы. Например, такой полимер, как линейный полиэтилен низкой плотности, может быть слегка сшит при использовании органического пероксида, такого, как дикумилпероксид, а такой полимер, как полипропилен, может быть сшит при использовании соединения с несколькими азидофункциональными группами.

Продукция в виде пенопластов данного изобретения может быть получена при использовании обычного устройства для переработки в расплаве, например, при непрерывной экструзии из экструдера шнекового типа. Такой экструдер обычно включает несколько последовательных зон, в том числе питающую зону, зону сжатия и плавления, зону гомогенизации и зону смешивания. Цилиндр экструдера может быть оборудован обычными электрическими нагревателями для зонированного управления темпеpaтурой.

Имеется впускное отверстие для введения под давлением в полимерную смесь в цилиндре экструдера между зонами гомогенизации и смешивания смеси жидкого пенообразователя и возможно сшивателя. Сшиватель можно подавать насосом, при регулируемой подаче, в поток жидкого пенообразователя до впрыскивающего сопла. Пенообразователь и возможный сшиватель примешивают к исходному полимеру обычным образом с получением текучих геля или смеси предпочтительно в ходе непрерывного процесса. Таким образом, полимерную смесь, пенообразователь и возможный сшиватель можно смешивать в зоне смешивания экструдера, используя нагрев для пластифицирования полимерного материала, давление для сохранения пенообразователя в жидком состоянии и механическую работу для проведения качественного смешивания.

Выпускная часть зоны гомогенизации экструдера соединяется через зону охлаждения и управления температурой с выходной частью оформляющего канала головки экструдера. Горячий полимерный гель охлаждают и после этого пропускают через выходную часть оформляющего канала головки экструдера в зону пониженного давления (например, давление обычного атмосферного воздуха), где пенообразователь активируется, и полимерный гель вспенивается до получения ячеистой массы с меньшей плотностью. По мере того как будет формоваться экструдированный пенопласт, он будет отводиться от головки, остывать и упрочняться. Экструдированные пенопласты могут быть сформованы в виде планок, трубок или листов.

Как это обычно бывает, целесообразным может быть введение в полимерный гель перед его вспениванием тонко измельченных твердых материалов, таких, как тальк, силикат кальция, стеарат цинка и тому подобное. Такие тонко измельченные материалы помогают регулировать размер ячеек, и их можно использовать в количестве вплоть до 5% от веса полимера. При необходимости могут быть введены различные хорошо известные на современном уровне техники наполнители, пигменты, замасливатели, антиоксиданты и тому подобное.

В соответствии с предпочтительным аспектом изобретения пенопласт можно размягчить и при механическом сжатии пенопласта после экструдирования сформировать в нем больше открытых ячеек.

Пенопласты данного изобретения целесообразно использовать при звукопоглощении и звукоизоляции. Пенопласт отличается тем, что содержание открытых ячеек в нем превышает 50%, а размер ячеек превышает 1 миллиметр. Предпочтительно содержание открытых ячеек в пенопласте по меньшей мере равно 70%, размер ячеек по меньшей мере равен 1,5 миллиметра, а предел прочности при сжатии меньше 30 кПа при деформации 10%. Предпочтительно, чтобы при 1000 Гц коэффициент звукопоглощения пенопласта был бы больше 0,15, в особенности больше 0,2. Пенопласты данного изобретения могут быть получены с любыми размером или конфигурацией поперечного сечения, и они в особенности полезны при изготовлении листовых пенопластов. При использовании в качестве звукопоглотителя пенопласт предпочтительно перфорируют с плотностью расположения отверстий, большей чем одно отверстие на десять квадратных сантиметров, предпочтительно большей чем одно отверстие на пять квадратных сантиметров, а наиболее предпочтительно большей чем одно отверстие на квадратный сантиметр. При использовании в качестве деструктурирующего агента пенопласт предварительно сжимают более чем на 50%, а предпочтительно более чем на 80%, так чтобы предел прочности при сжатии при деформации 10% был бы меньше 30 кПа, предпочтительно меньше 20 кПа, а наиболее предпочтительно меньше 10 кПа.

Желательно, чтобы сопротивление прохождению воздушного потока у пенопластов данного изобретения, предпочтительных для конечных использовании, связанных с управлением силой звука, было бы меньше чем приблизительно 800000 рейл/м (то есть 800000 Па•сек/м2), при том, что в зависимости от конечного использования пенопласта по нарастающей будут все более желательны варианты с упомянутым сопротивлением, меньшим чем 400000 рейл/м (то есть 400000 Па•сек/м2), меньшим чем 100000 рейл/м (то есть 100000 Па•сек/м2) и меньшим чем 50000 рейл/м (то есть 50000 Па•сек/м2).

На фиг. 7 показано поперечное сечение звукоизолирующей панели 10, такой, как звукоизолирующая панель в автомобильной двери, состоящей из первого поверхностного слоя 12, второго поверхностного слоя 14 и звукоизолирующей вставки 20. Звукоизолирующей вставкой 20 является листовой пенопласт, соответствующий данному изобретению, содержание открытых ячеек в котором по меньшей мере равно 50%, а размер ячеек в котором по меньшей мере равен 1 миллиметру, причем пенопласт получают из линейного или модифицированного линейного полиолефина или из смеси, содержащей линейный или модифицированный линейный полиолефин. Желательно, чтобы пенопластовая вставка 20 имела бы низкую динамическую жесткость для того, чтобы эффективно уменьшать прохождение звука или вибрации через структуру. Например, один из поверхностных слоев 12 может быть листовым металлом, а другой поверхностный слой 14 может быть утяжеленным слоем или барьерным слоем, содержащим высоконаполненные эластомер этилена/винилацетата или термопластичный эластомер. Панель 20 может использоваться в качестве звукопоглотителя, поглотителя шумов или деструктурирующего агента для канала распространения звука/вибрации. В настоящее время в качестве деструктурирующего агента обычно используют пенополиуретан с открытыми ячейками или волокнистые войлоки. Пенополиуретан непросто переработать для вторичного использования, и он непригоден для использования в среде с повышенной влажностью.

Приводимые ниже конкретные рабочие примеры предназначены для иллюстрации изобретения, но они не должны восприниматься в качестве ограничения его объема. В примерах частями и процентными долями являются весовые величины, если только не будет указано другого или же другое не будет требоваться из контекста.

Пример 1.

Оборудованием, использованным в данном примере, является экструдер шнекового типа со шнеком 38 мм (1 и 1/2 дюйма) с дополнительными зонами смешивания и охлаждения в конце обычной последовательности зон питания, гомогенизации и смешивания. На цилиндре экструдера между зонами гомогенизации и смешивания имеется отверстие для введения пенообразователя. В конце зоны охлаждения устанавливают выходную часть оформляющего канала головки экструдера, отверстие в которой имеет форму прямоугольника. Высоту отверстия, здесь называемого щелью головки экструдера, регулируют в то время, как его ширину фиксируют на величине 6,35 мм (0,25 дюйма).

В данном примере пенопласты с открытыми ячейками экструдировали, используя в качестве исходного материала полипропилен с высокой прочностью расплава (HMS) в смеси с полиолефиновым эластомером (ПОЭ).

Полимерной смесью являлась смесь с весовым соотношением 50/50, содержащая 96,8/3,2 пропилен/этиленовый HMS-сополимер, скорость течения расплава (MFR, определенная в соответствии с ASTM 1238 при 230oС/2,16 кг) которого приблизительно равна 2, и обычный полипропиленовый гомополимер, MFR которого приблизительно равна 0,3. MFR полимера НМS-полипропилен была приблизительно равна 0,6. Полимер ПОЭ представлял собой полимер Dow ENGAGE® EG 8150, плотность которого равна 0,870 г/см3, а индекс расплава, измеренный согласно ASTM D1235 при 190oС/2,16 кг, равен 0,5. Полимер ПОЭ получали, используя катализатор, применяемый в технологии INSITE® (катализатор с затрудненной геометрией).

На практике гранулированные полиолефиновые полимеры предварительно смешивали с предварительно заданным соотношением при добавлении комплексного антиоксиданта и небольшого количества порошкообразного талька для регулирования размера ячеек. Уровень содержания порошкообразного талька составлял 0,015 частей на сто частей полимера (pph). Комплексный антиоксидант составляли по 0,1 pph антиоксиданта, относящегося к типу пространственно-затрудненных фенолов, марки Irganox® 1010, полученный в компании Ceiba-Geigy Corporation, и антиоксиданта фосфитного типа марки Ultranox® 626, полученный в компании General Electric Company. Антиоксиданты смешивали с полиэтиленовым полимером с получением форм концентратов с уровнем содержания, приблизительно равным 10%. После этого твердую смесь загружали в загрузочную воронку экструдера и экструдировали с равномерной скоростью 5,44 кг/час (12 фунт/час). Температуры выдерживали по зонам экструдера следующим образом: 188oС в питающей зоне, 196oС в переходной зоне, 210oС в зоне плавления, 216oС в зоне гомогенизации и 213oС в зоне смешивания. Во впускное отверстие с равномерной скоростью вводили изобутан так, чтобы уровень содержания пенообразователя составлял приблизительно 1,7 г-моля на килограмм полимера. Температуру зоны охлаждения постепенно понижали для охлаждения смеси (геля) полимера/пенообразователя до оптимальной для каждой рецептуры температуры пенообразования с тем, чтобы получить хороший пенопласт с открытыми ячейками. Температура пенообразования составляла 154oС для тестов 1,2 и 1,3. Температуру головки выдерживали приблизительно на том же уровне, что и температуру пенообразования для геля. Размер отверстия головки регулировали так, чтобы получить хорошую ленту пенопласта без преждевременного вспенивания.

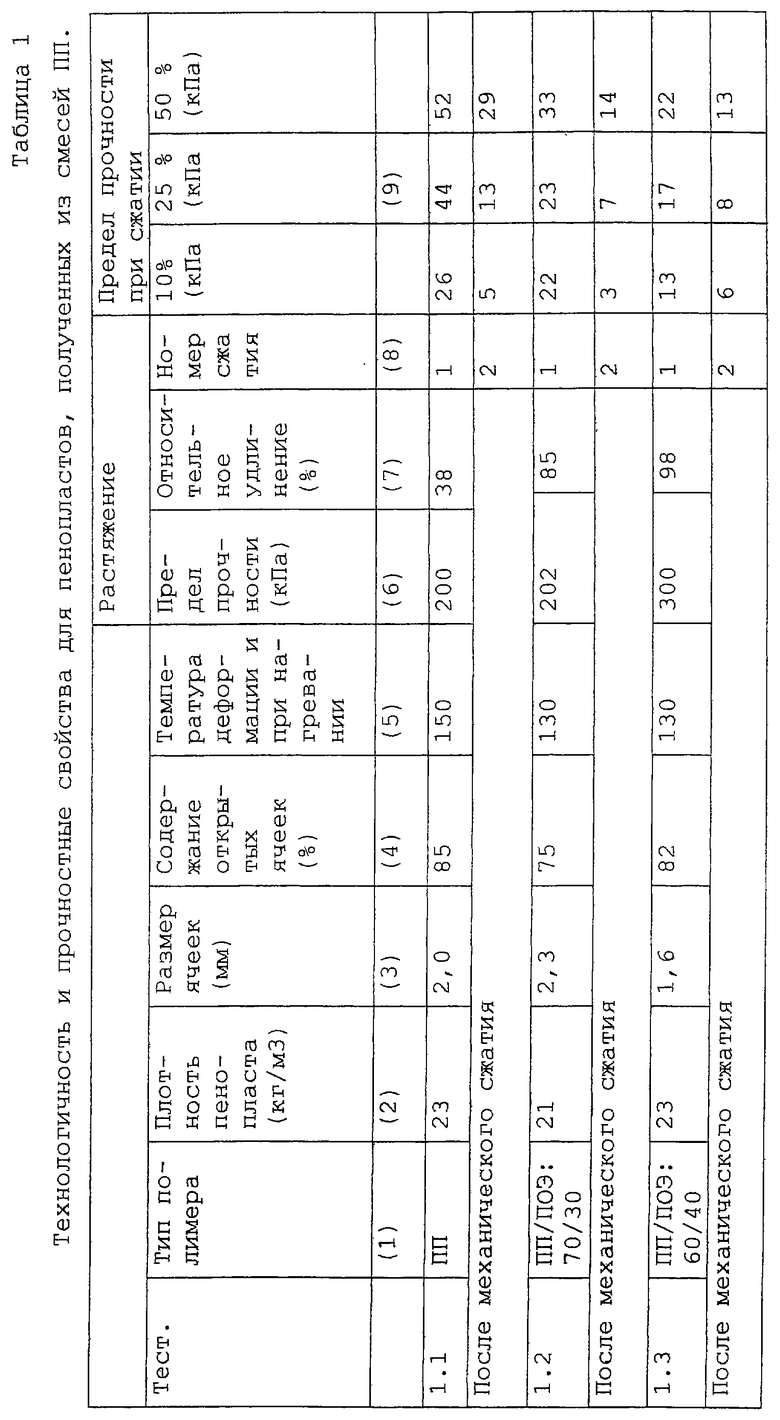

При величине размера отверстия мундштука, приблизительно равной 0,9 мм, получали хорошие пенопласты, ширина которых приблизительно составляла 34 мм, а толщина 11 мм. Как показано в таблице 1, пенопласты имели низкие плотности и, по существу, характеризовались наличием структуры с открытыми ячейками при уровне содержания открытых ячеек, превышающем 75%. Размеры ячеек пенопластов, определенные в горизонтальном направлении, были относительно велики, в диапазоне от 1,6 до 2,3 мм. Приблизительно месяц спустя после экструдирования пенопласты подвергли другим тестированиям: определению температуры деформации при нагревании, предела прочности при растяжении и предела прочности при сжатии.

Физические и механические свойства пенопластов.

Результаты тестов суммированы в таблице 1. Температуры деформации при нагревании пенопластов, полученных из смесей ПП/ПОЭ, на 20oС ниже, чем соответствующая температура для пенопласта из ПП (150oС), но все еще достаточно высоки для ряда применений, которые включают и использование в области автомобилестроения. Полимер ПОЭ оказал желательное воздействие на физические свойства пенопластов. Полимер ПОЭ сделал пенопласт более прочным и более мягким. Пенопласты, полученные из смесей ПП/ПОЭ, были больше чем в два раза, более растяжимы в сравнении с пенопластом из ПП. Как можно было предвидеть, исходя из малой величины модуля полимера ПОЭ, пределы прочности при сжатии у пенопластов, полученных из смесей ПП/ПОЭ, имели значительно более низкие значения по сравнению с пенопластом из ПП. В ходе первых тестов на сжатие образцы пенопластов были сжаты до деформации, приблизительно равной 80%. После сжатия образцы пенопластов, по существу, восстанавливали свои первоначальные толщины. После этого образцы подвергали еще одному тестированию на сжатие при регистрации их пределов прочности при сжатии. Как показывают приведенные в таблице 1 данные по пределу прочности при сжатии, полученные в ходе второго сжатия пенопласты были размягчены в ходе первоначального сжатия. Как было показано, пределы прочности при сжатии при деформации 10% уменьшаются в семь раз. Для звукоизолирующих материалов желательны низкие значения предела прочности при сжатии при небольшой деформации или низкие значения модуля упругости при сжатии.

Свойства пенопластов, полученных в примере 1, связанные со звукопоглощением.

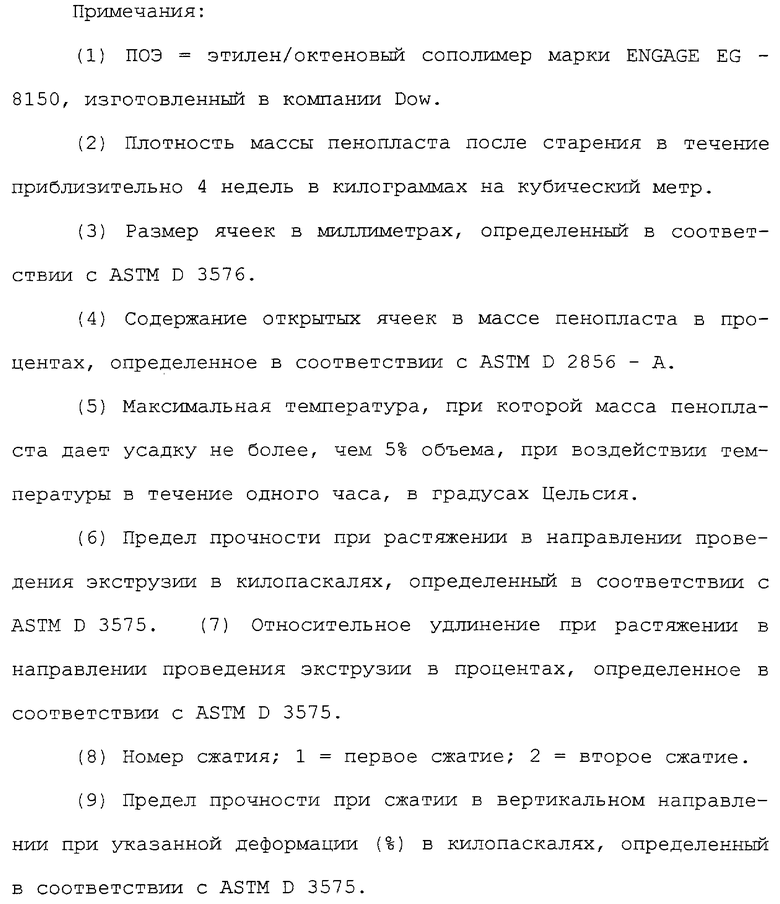

Некоторые пенопласты, полученные в примере 1, были протестированы в отношении их способности поглощать звук. Были выбраны пенопласт из ПП и пенопласты из 60/40 ПП/ПОЭ. В результате срезания слоев и термического скрепления лент пенопластов были получены образцы для тестирования с толщиной 12,7 мм. Образцы пенопластов были подвергнуты тестированию на звукопоглощение в соответствии с ASTM Е 1050. Коэффициенты звукопоглощения измеряли в зависимости от частоты для двух образцов для каждого пенопласта. Были рассчитаны средние величины для двух результатов тестов, они приведены на фиг. 1. В дополнение к этому в таблице 2 приведены данные по звукопоглощению при определенных частотах вместе с соответствующими данными для пенопластов, полученных в примере 2 и сравнительных примерах. Как было показано, пенопласты достаточно хорошо поглощают звуковую энергию. Пенопласт, полученный из смеси ПП/ПОЭ, поглощал звук лучше, чем пенопласт из ПП для большей части частотного диапазона.

Пример 2.

Устройством для пенообразования, использованным в данном примере, являлся экструдер шнекового типа с шнеком 89 мм (3 и 1/2 дюйма), имеющий, по существу, ту же самую конфигурацию, что и экструдер, использованный в примере 1. На устройстве была установлена головка 57,2 мм (2,25 дюйма) со щелью с регулируемым просветом.

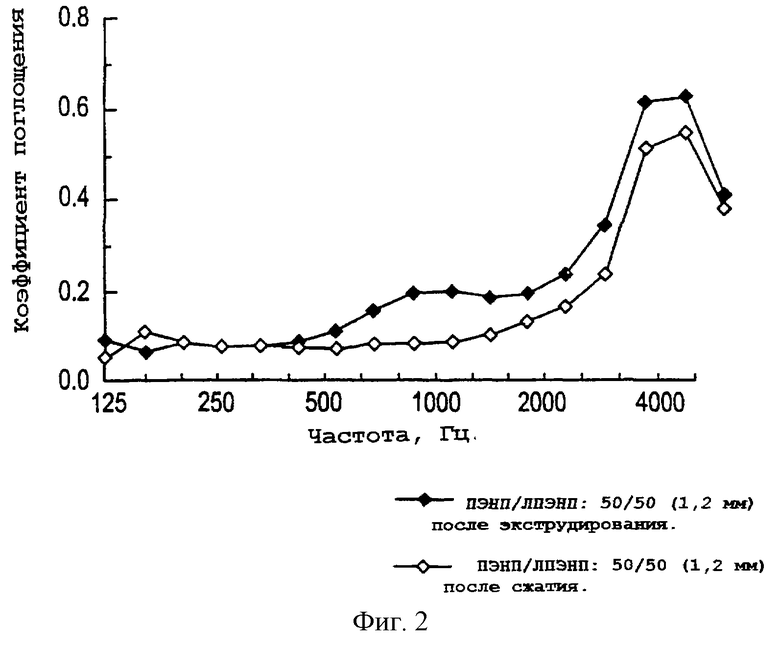

На практике в экструдер с равномерной скоростью, приблизительно равной 113,5 кг/час (250 фунт/час), подавали смесь 50/50 линейного полиэтилена низкой плотности (марка Dowlex 2038, изготавливаемая компанией The Dow Chemical Company, индекс расплава 1,0 и плотность 0,935 г/см3) и разветвленного полиэтилена низкой плотности (плотность 0,923 г/см3 и индекс расплава 0,7). В дополнение к этому вместе с полимерами в виде концентратов подавали 1,2 pph стеарилстеарамида и 0,025 pph дилаурата дибутилолова. Стеарилстеарамид добавляли для увеличения формоустойчивости пенопласта, а лаурат дибутилолова добавляли в качестве катализатора для реакции сшивания силаном. Температуры в питающей, переходной зонах, зонах плавления и гомогенизации в экструдере выдерживали в диапазоне от 150 до 200oС так, чтобы плавление и экструдирование полимера происходили бы однородно. В зону смешивания, температуру которой выдерживали на уровне 230oС, вводили пенообразователь CFC - 12 при уровне подачи, приблизительно равном 20 pph. В поток вводимого пенообразователя вводили азидофункциональный силан (марка Az - Cup MC 98, поставляемая компанией Hercules Corporation) при уровне подачи 0,2 pph. Гель охлаждали до оптимальной температуры пенообразования, регулируя температуру зоны охлаждения. Хороший пенопласт с открытыми ячейками получали при температуре геля, приблизительно равной 115oС.

В отверстии головки, которое отрегулировали с тем, чтобы не допустить преждевременного пенообразования, получали хороший пенопласт с толщиной, приблизительно равной 30 мм, и с шириной 200 мм. Плотность пенопласта была приблизительно равна 27 кг/м3, размер ячеек 1,2 мм, а уровень содержания открытых ячеек 89%. Пенопласт был мягок, его предел прочности при сжатии при деформации 25% приблизительно был равен 25 кПа. Экструдированную планку разрезали на слои в виде листов с толщиной 12,7 мм (0,5 дюйма) и подвергли тестированию на сжатие при пропускании листов через два приводимых в движение валика, просвет между которыми установили приблизительно равным 10% от толщины пенопласта. Уровень содержания открытых ячеек у сжатого пенопласта был равен 90%, а предел прочности при сжатии при деформации 25% 16 кПа. Образование дополнительных открытых ячеек было минимальным, поскольку пенопласт после экструдирования уже имел высокий уровень содержания открытых ячеек.

Образцы пенопластов как после экструдирования, так и после сжатия подвергали тестированию на звукопоглощение в соответствии с ASTM Е 1050. Как показано на фиг. 2 и в таблице 2, оба образца пенопластов достаточно хорошо поглощают звуковую энергию при частотах от средних до высоких. Что касается звукопоглощения, сжатие пенопласта не приводит к улучшению эксплуатационных характеристик. Однако представляется, что пенопласт, размягченный при сжатии, будет иметь меньшую динамическую жесткость, что в результате обеспечит улучшенные эксплуатационные характеристики в отношении звукопоглощения, например, при ударных звуковых нагрузках.

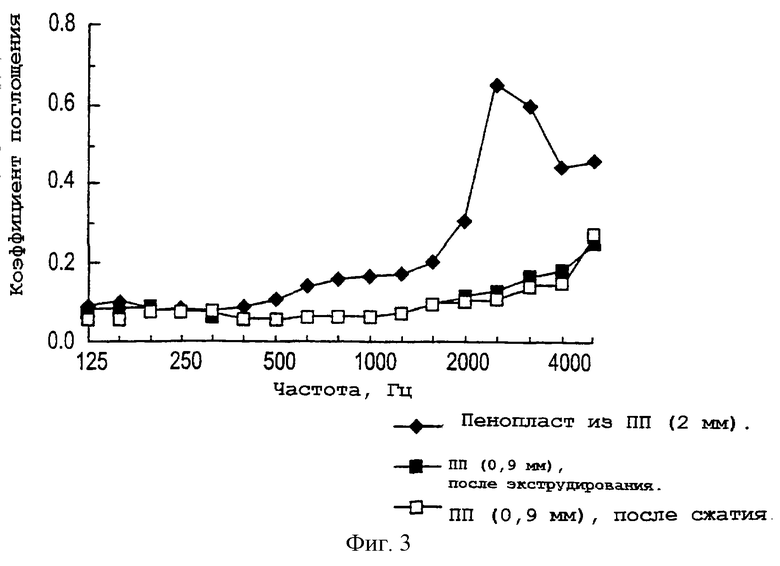

Сравнительный пример 1.

Устройство для пенообразования, использованное в данном примере, было то же, что и использованное в примере 2, за исключением выходной части оформляющего канала головки экструдера. Головка имела ту же самую конфигурацию, что и использованная в примере 2, но с меньшей шириной (25,4 мм, 1 дюйм).

В тесте в данном примере для пенообразования использовали 2/98 - этилен/пропиленовый статистический сополимер с высокой прочностью расплава (HMS), скорость течения расплава которого равна 0,43 (ASTM D 1238 при 230oС/2,16 кг). На практике в экструдер с равномерной скоростью, приблизительно равной 136 кг/час (300 фунт/час), подавали гранулированный полипропилен. В дополнение к этому проводили подачу небольшого количества порошкообразного талька (0,1 pph) для регулирования размера ячеек и концентратов антиоксиданта так, чтобы уровни содержания каждого из компонентов смеси антиоксидантов, Irganox® 1010 (Ceiba Geigy Corp.) и Ultranox® 626 (General Electric Co.), составляли бы 0,1 pph. Температуры, выдерживаемые в зонах экструдера, были следующими: приблизительно 130oС в питающей зоне, 200oС в зоне плавления, 230oС в зоне гомогенизации и 210oС в зоне смешивания.

В зону смешивания под давлением вводили HCFC - 142b при уровне подачи 1,5 г моля на килограмм полимера. Смесь полимер/пенообразователь равномерно охлаждали до оптимальной температуры пенообразования, приблизительно равной 154oС, а щель головки экструдера регулировали таким образом, чтобы при получении пенопласта не допустить преждевременного пенообразования. Хороший пенопласт, имеющий толщину 43 мм и ширину 123 мм, получали со щелью головки экструдера 2,2 мм (0,088 дюйма).

Пенопласт сохранял свою форму во время старения при комнатной температуре (приблизительно 20-25oС). По истечении полного периода старения, превышающего один месяц, плотность пенопласта была равна 24,2 кг/м3 (1,51 фунт/куб. фут), размер ячеек 0,9 мм, а уровень содержания открытых ячеек 35%. Пенопласт разрезали на слои в виде листов с толщиной, приблизительно равной 12,7 мм. Некоторые из листов были сжаты на 90% толщины при помощи способа, описанного в примере 2. Сжатие разрушило ячейки. Уровень содержания открытых ячеек в пенопласте увеличился до 95%, а его предел прочности при сжатии при деформации 25% уменьшился от приблизительно 84 кПа до 26 кПа.

Листы как пенопласта после экструдирования, так и пенопласта после сжатия подвергли тестированию на звукопоглощение в соответствии с ASTM Е 1050. Как показано на фиг. 3 и в таблице 2, оба пенопласта, независимо от уровня содержания открытых ячеек, являются плохими поглотителями звуковой энергии. Пенопласты, имеющие размер ячеек 0,9 мм, значительно уступают пенопласту, изготовленному в тесте 1.1, размер ячеек у которого равен 2 мм. Сжатие оказало незначительное влияние на эксплуатационные характеристики пенопласта в отношении звукопоглощения даже при том, что уровень содержания открытых ячеек увеличился до 95%.

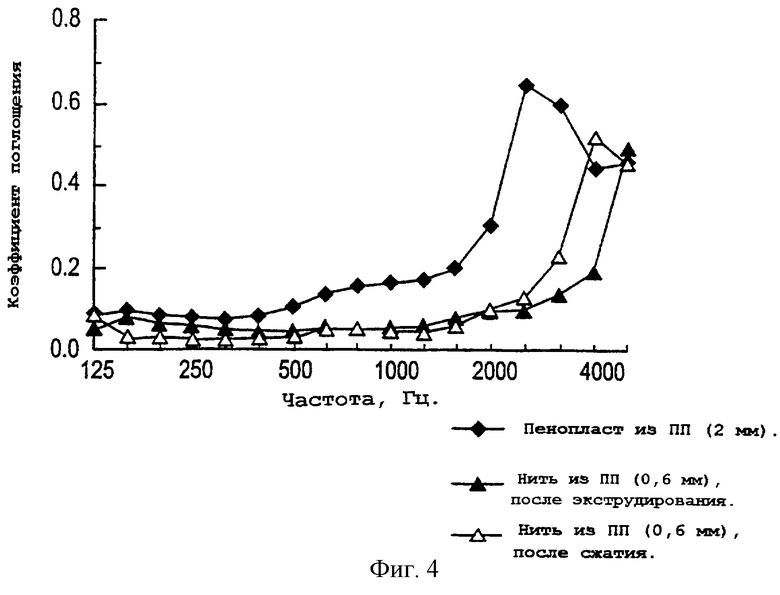

Сравнительный пример 2.

Устройство, использованное в данном примере, было то же, что и использованное в примере 3, за исключением выходной части оформляющего канала головки экструдера. Устройство было оборудовано многоканальной головкой с 2016 отверстиями с диаметром 0,041 дюйма (1,04 мм), скомпонованными в 18 рядов и в 112 столбцов, образующими контур равностороннего треугольника, с расстоянием 0,25 дюйма (6,35 мм) между отверстиями. Методика работы с данным устройством, по существу, аналогична методике, использованной в примере 3.

На практике тестирование в данном примере проводили с использованием статистического 2/98 - этилен/пропиленового HMS-сополимера, скорость течения расплава которого равна 0,34 (ASTM D1238 при 230oС/2,16 кг). Гранулированный полимер смешивали с небольшим количеством (0,05 pph) порошкообразного талька для регулирования размера ячеек и с 0,2 pph антиоксидантов. Антиоксиданты состояли на 50% из антиоксиданта, относящегося к типу пространственно-затрудненных фенолов, марки Irganox® 1010 (Ceiba Geigy Corp.) и на 50% из антиоксиданта фосфитного типа марки Ultranox® (Borg Warner Chemical, Inc.). Антиоксиданты были предварительно смешаны с базовым полимером с получением маточных смесей. Твердую смесь подавали в экструдер с равномерной скоростью, приблизительно равной 181 кг/час (400 фунт/час). Температуры, выдерживаемые в зонах экструдера, были следующими: 130oС в питающей зоне, 200oС в зоне плавления, 230oС в зоне гомогенизации и 210oС в зоне смешивания. В зону смешивания под давлением подавали HCFC - 142b со скоростью 35,8 кг/час (79 фунт/час), что составляет 19,8 pph или приблизительно 2,0 г-моль/кг полимера. Гомогенную смесь полимера и пенообразователя охлаждали до приблизительно 154oС и получали хороший пенопласт, имеющий ячейки небольшого размера. Нити пенопласта хорошо сливались друг с другом с образованием в результате планки пенопласта с заполнением большей части пустот. Размеры поперечного сечения пенопласта были приблизительно равны 61 мм х 605 мм.

Пенопласт характеризовался превосходной формоустойчивостью во время старения, почти не претерпевая изменения размеров (менее 1%). Свойства пенопласта определяли спустя две недели после экструдирования. Плотность пенопласта была равна 23,7 кг/м3, размер ячеек 0,58 мм, а уровень содержания открытых ячеек 69%. Пенопласт имел предел прочности при вертикальном сжатии при деформации 25%, приблизительно равный 49 кПа. Планку пенопласта разрезали на слои в виде листов с толщиной 25,4 мм и сжимали на 90% с использованием способа, описанного в примере 2. Сжатый образец пенопласта в сравнении с пенопластом после экструдирования имел более высокий уровень содержания открытых ячеек, равный 94%, и более низкий предел порочности при сжатии, равный 17 кПа. Образцы пенопласта с толщиной 25,4 мм протестировали в отношении их эксплуатационных характеристик по звукопоглощению. Как показано на фиг. 4 и в таблице 2, образцы пенопластов, вне зависимости от уровня содержания открытых ячеек, обнаруживают неудовлетворительные эксплуатационные характеристики в отношении звукопоглощения. Даже несмотря на то, что образцы пенопластов были в два раза толще, чем пенопласт, изготовленный в тесте 1.1, способность поглощать звук у пенопластов намного уступала способности пенопласта из теста 1.1.

Пример 3.

Устройство для пенообразования, использованное в данном примере, было то же, что и использованное в примере 2, за исключением выходной части оформляющего канала головки экструдера. Вместо щелевой экструзионной головки была установлена кольцевая головка для экструзии листов с прикрепленной оправкой, задающей размер. Диаметр кольцевого отверстия составлял 50,8 мм (2 дюйма), а просвет в кольце можно было регулировать. Задающая размер оправка, прикрепленная к выходной части оформляющего канала головки экструдера, имела диаметр 210 мм (8,25 дюйма).

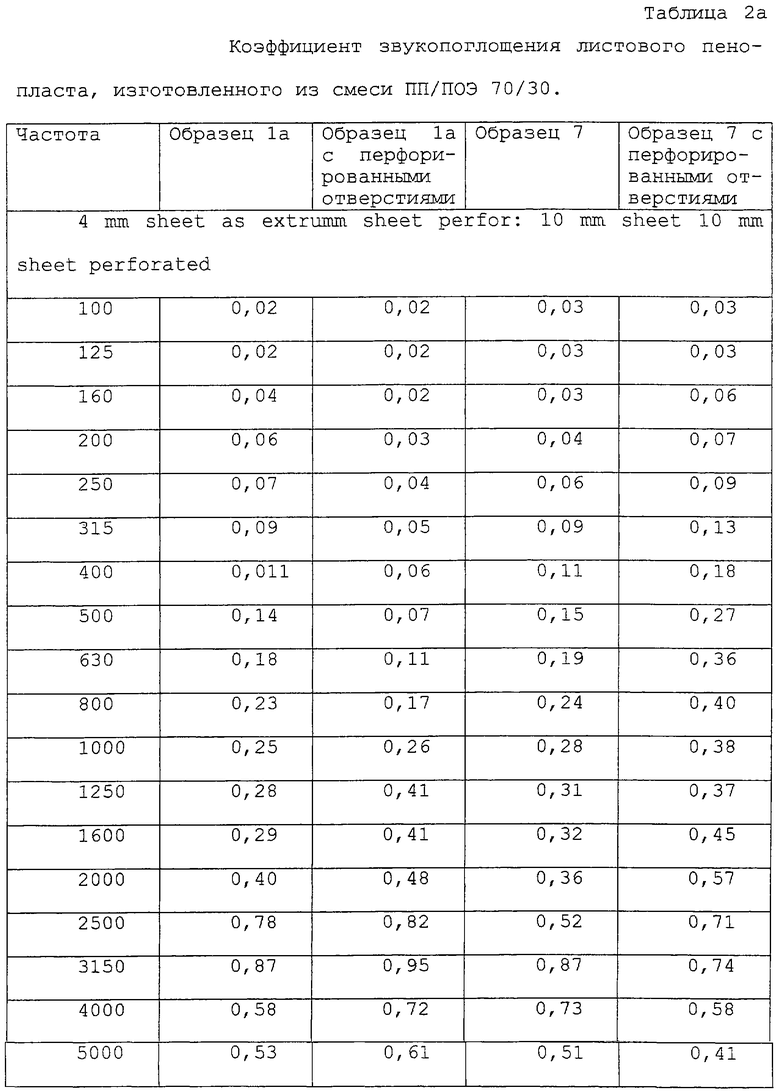

В данном примере листовые пенопласты с открытыми ячейками получали из полимерной смеси, использованной в тесте 1.2, примере 1, смеси 70/30 HMS - полипропилена и полимера ПОЭ. Листовой пенопласт с толщиной, приблизительно равной 5 мм, был предназначен для теста 3.1, а пенопласт с толщиной, приблизительно равной 10 мм, - для теста 3.2.

На практике в экструдер подавали гранулированную смесь полипропилена и полимера ПОЭ с равномерной скоростью 136 кг/час (300 фунт/час) в тесте 1.1, 182 кг/час (4000 фунт /час) в тесте 3.2. В дополнение к этому осуществляли подачу 0,03 pph порошкообразного талька и 0,25 pph тех антиоксидантов, что были использованы в примере 1. Температуры, выдерживаемые в зонах экструдера, были следующими: приблизительно 130oС в питающей зоне, 200oС в зоне плавления, 225oС в зоне гомогенизации и 195oС в зоне смешивания.

В зону смешивания вводили изобутан с такой скоростью, чтобы обеспечить его содержание 10 pph (1,72 г-моля на килограмм полимера). Температуры зоны охлаждения и головки понижали для того, чтобы можно было получить хорошие пенопласты с открытыми ячейками. Температурами были 158 и 156oС в тесте 3.1 и 154 и 156oС в тесте 3.2. Просвет в кольцевом отверстии отрегулировали таким образом, чтобы не допустить преждевременного пенообразования при получении пенопластов. Пенообразующий гель пропускали через задающую размер оправку с получением цилиндрического листа пенопласта. Цилиндрический лист разрезали с получением плоского листа, отводили через несколько тянущих валков и сматывали рулон. Толщину листа пенопласта регулировали, изменяя размер щели головки экструдера и скорость отвода листа. Скорость отвода листа была приблизительно равна 23 метрам в минуту в тесте 3.1 и 20 метрам в минуту в тесте 3.2. В обоих тестах получали высококачественный листовой пенопласт с высоким уровнем содержания открытых ячеек.

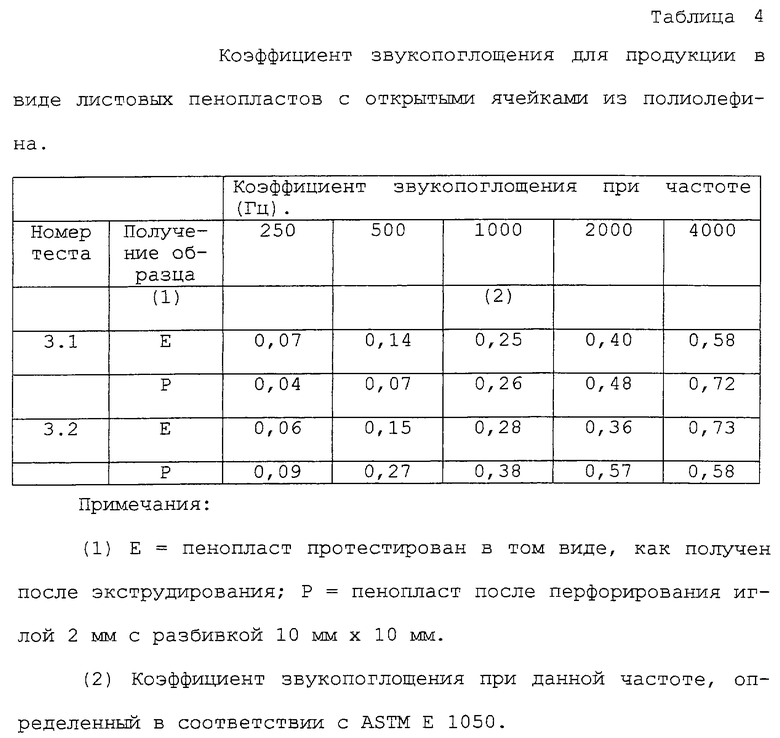

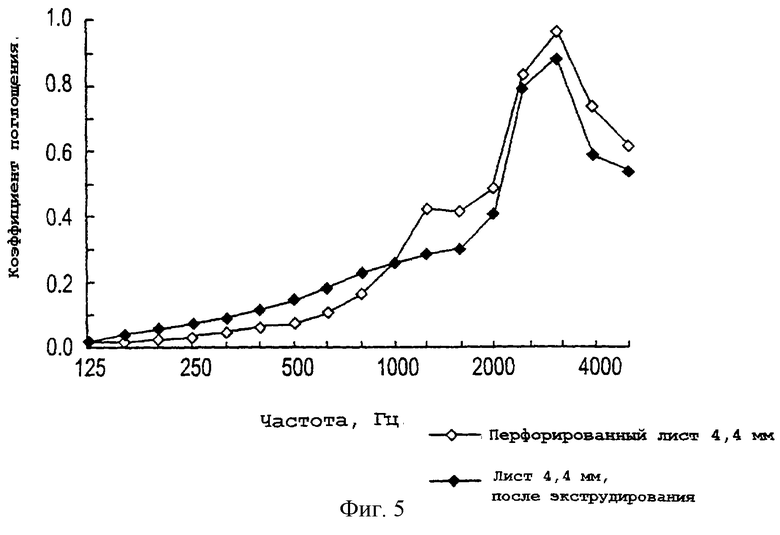

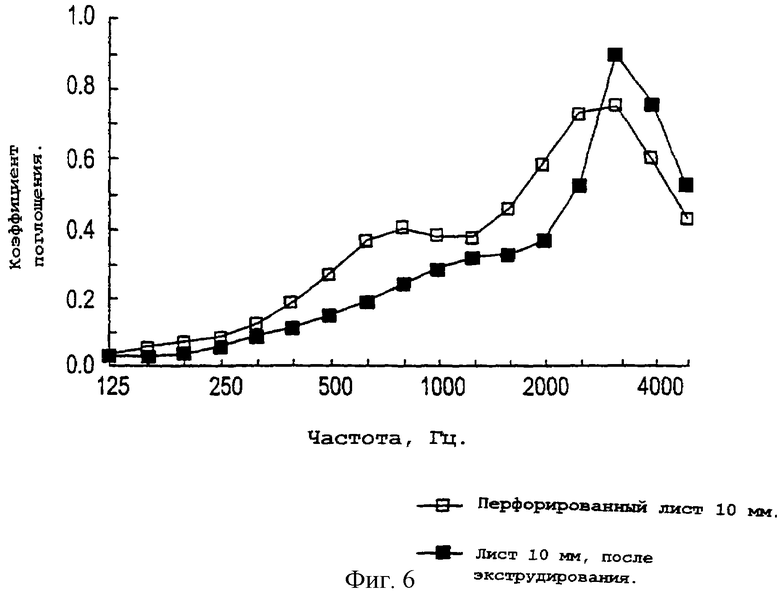

Пенопласты были протестированы в отношении физических и механических свойств, и после этого они были подвергнуты тестированию на звукопоглощение. Тесты на звукопоглощение были проведены с использованием электронной лампы полного сопротивления в соответствии с ASTM Е 1050 для образцов как после экструдирования, так и после перфорирования. Отверстия пробивали через лист, используя иглу диаметром 2 мм, с компоновкой отверстий в виде квадрата 10 мм х 10 мм.

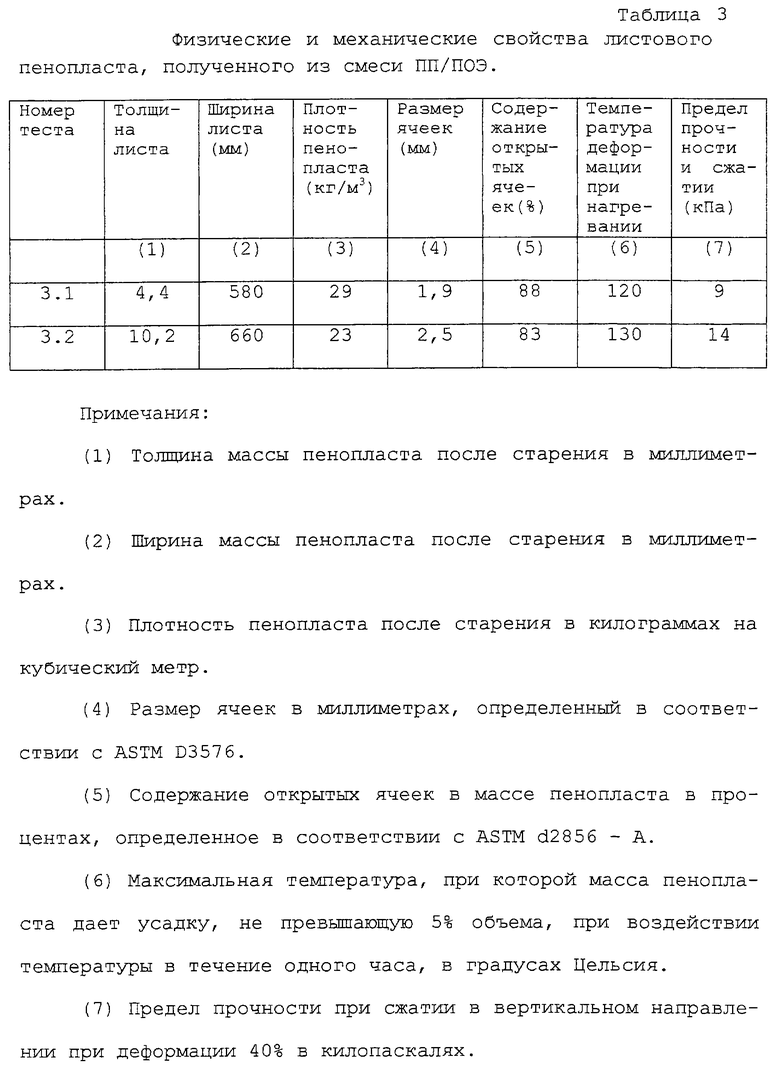

Физические и механические свойства листовых пенопластов.

Свойства листовых пенопластов, полученных в данном примере, приведены в таблице 3. Листовые пенопласты имели высокий уровень содержания открытых ячеек и высокие температуры деформации при нагревании. Пределы прочности при сжатии у пенопластов были невелики, напоминая соответствующие характеристики пенопластов, пропущенных через сжатие в примере 1. Низкие величины предела прочности при сжатии приписывают как ориентации ячеек в направлении проведения экструзии, так и частичному сжатию, которое пенопласты претерпевали при прохождении через тянущие валки. Такие пенопласты с открытыми ячейками, характеризующиеся низким модулем и высокой температурой деформации при нагревании, полезны при звукопоглощении в области автомобилестроения. Листовые пенопласты, например, могут быть использованы в качестве разъединяющей вставки между металлическим листом и утяжеленным слоем.

Свойства листовых пенопластов в отношении звукопоглощения.

В табл. 4 и на фигурах 5 и 6 суммированы свойства листовых пенопластов, касающиеся звукопоглощения. При средних и высоких частотах листовые пенопласты поглощают звук хорошо. Перфорирование листовых пенопластов в общем случае улучшает звукопоглощение. Такие эксплуатационные характеристики в отношении звукопоглощения удовлетворительны уже для относительно тонкого слоя материала.

В то время, как варианты реализации для пенопласта и для способа настоящего изобретения были продемонстрированы с приведением конкретных деталей, необходимо понимать, что в зависимости от производственного процесса и пожеланий производителя настоящее изобретение можно модифицировать путем введения различных изменений, при этом не выходя за пределы существа изобретения, определенного в прилагаемой формуле изобретения.

Изобретение относится к области вспененных материалов, пригодных для звукопоглощения и используемых в автомобилях и оборудовании. Вспененная полимерная композиция в виде пенопласта с открытыми ячейками содержит по меньшей мере один линейный или модифицированный линейный полиолефин, который смешан с другим полиолефином, температура плавления которого меньше температуры плавления линейного полиолефина, при этом предпочтительно пенопласт имеет сопротивление прохождению воздушного потока меньше 800000 Па•с/м2, а листовой пенопласт имеет коэффициент звукопоглощения, определенный в соответствии с ASTM D 1050 при 1000 Гц, который превышает 0,15. Полученные вспененные материалы по заявленному изобретению обладают хорошими характеристиками звукопоглощения и гидролитической стойкостью для долговременного использования при контакте с водой и средой с повышенной влажностью, а также невысокой плотностью и хорошей структурной целостностью. 3 с. и 26 з.п. ф-лы, 7 ил., 5 табл.

| US 5340840 А, 23.08.1994 | |||

| Способ производства труб | 1975 |

|

SU602262A1 |

| DE 4235746 A, 28.04.1994 | |||

| RU 97106836 A1, 20.05.1999 | |||

| US 4154785 A, 15.05.1979. | |||

Авторы

Даты

2004-02-27—Публикация

1999-09-16—Подача