Изобретение относится к пенопластам в целом и более конкретно к пенопластам, полученным из синдиотактичных полипропиленов и пенообразующих термопластичных полимерных смол.

Пенопласты имеют ряд применений, включая термоизоляцию, упаковку и изготовление формованных изделий, таких как чашки и подносы. В зависимости от конечного назначения пенопласта желательно, чтобы он обладал определенными свойствами или сочетанием свойств. Например, при его использовании в качестве изоляционного материала или амортизационного материала для упаковки весьма желательно расширение пенопласта до низких плотностей.

Кроме того, пенопласты, имеющие высокую температуру деформации, желательны в ряде применений, включая изоляцию при высокой температуре окружающей среды. Например, выложенная патентная заявка Японии № 08-231747 описывает вспененный лист, плотностью в пределах от 0,1 до 0,5 г/см3, полученный экструзией со вспениванием композиции пропиленовой смолы, состоящей из 5-70 весовых процентов определенного синдиотактичного полипропилена и 95-30 весовых процентов определенного изотактичного полипропилена с определенным количеством эндотермического химического вспенивающего агента, причем установлено, что этот вспененный лист обладает хорошей теплостойкостью. В зависимости от конкретного назначения подобных изоляционных пенопластов также желательно, чтобы такие пенопласты в дополнение к высокой температуре деформации, кроме того, обладали бы еще и гибкостью. Требования к степени гибкости и теплостойкости варьируются в зависимости от конечного назначения изоляционного пенопласта. Например, при использовании в автомобильной промышленности или для изоляции труб с горячей водой в некоторых случаях требуется гибкий пенопласт, имеющий температуру тепловой деформации более 90° или более 110°C-120°C. Кроме того, чтобы соответствовать Underwriters Laboratory Test UL 1191 Appendix А, пенопласты, использующиеся как наполнители в персональных флотационных устройствах, помимо мягкости и гибкости должны выдерживать температуры уровня 60°С в течение продолжительного периода времени.

Однако получение в одном и том же пенопласте и свойства гибкости (то есть низкие модули упругости), и высокой температуры деформации оказывается трудно достижимым.

Обычно как гибкость данной смолы (то есть модуль упругости), так и температура тепловой деформации смолы имеют непосредственное отношение к точке плавления смолы. Другими словами, если смола имеет низкий модуль упругости (то есть высокую гибкость), обычно требуется, чтобы она имела более низкую точку плавления, тогда как если смола имеет высокую температуру деформации, обычно требуется, чтобы она имела более высокую точку плавления. Кроме того, даже если свойства гибкости и высокой температуры тепловой деформации обнаруживаются в одной и той же смоле или смеси смол, то и смола или смесь смол может быть не способна к вспениванию или к вспениванию общепринятыми способами, такими как экструзионный способ. Разветвленные полиолефиновые смолы, полученные с помощью свободно-радикального способа высокого давления, способны к вспениванию с образованием гибкого пенопласта путем экструзии, но для ряда применений этому пенопласту не хватает температурной устойчивости. Примеры разветвленных полиолефиновых смол включают смолы на основе полиэтиленовой гомополимерной смолы низкой плотности, имеющей плотность в пределах от 0,915 г/см3 до 0,932 г/см3, и сополимеры этилена с виниловым сложным эфиром, таким как винилацетат и метилакрилат. Линейные полиолефиновые гомополимерные смолы, полученные каталитическим способом (используя, например, Ziegler Natta или металлоценовые катализаторы), такие как полиэтилен с высокой плотностью и изотактичные полипропиленовые (iPP) смолы, имеют относительно высокую температуру тепловой деформации, но существуют трудности с пенообразованием в процессе экструзии. Кроме того, пенопласты, полученные из таких жестких гомополимерных смол, не обладают достаточной гибкостью. Менее жесткая линейная сополимерная смола может быть получена каталитическим способом, но такая смола страдает от такой же недостаточной способности к вспениванию, как и гомополимеры. Температура, при которой возможно использование пенопласта из полиолефиновой смолы, может быть повышена с помощью сшивки. Например, сшитый пенопласт из полиэтиленовой смолы низкой плотности может использоваться при более высокой температуре, чем несшитый пенопласт, но для некоторых применений использование температуры, которая ниже 100°С, недостаточно. Кроме того, сшитая смола дороже в производстве и не используется в повторном цикле.

Пенопласты, полученные из смеси полиолефиновых смол с высокой точкой плавления (например, полиэтилен высокой плотности и iPP) и полиэтиленовой смолы низкой плотности (LDPE) трудно расширить экструзионным способом до пенопласта низкой плотности, так как расширение зависит от перехода при отверждении смолы с высокой точкой плавления, которая имеет слабую способность к пенообразованию. При применении подхода со сшивкой подобная смесь вызывает трудности другого рода. В этом способе пенообразующая композиция экструдируется в лист при низкой температуре, при которой вспенивающий агент и сшивающий агент остаются существенно не активированными. Часто требуемая температура переработки для линейного полиолефина с высокой точкой плавления превышает температуру, которую может выдержать вспенивающий агент и сшивающий агент, и может преждевременно активировать их.

Однако, в зависимости от конкретного назначения, не всегда желательно, чтобы изоляционный пенопласт был гибким. Также желательными являются жесткие пенопласты, имеющие высокие температуры деформации. Жесткие изоляционные пенопласты часто получают из алкилароматических полимеров, таких как полистирол, которые благодаря влиянию среды, существенно расширяются диоксидом углерода. Однако пенопласты низкой плотности, такие как полистирол, которые расширяются диоксидом углерода, имеют небольшой размер ячеек.

Однако для того чтобы жесткий пенопласт легко образовывался удобным экструзионным способом и был легок в изготовлении, необходимо, чтобы пенопласт имел увеличенный размер ячеек. Пенопласт, имеющий небольшой размер ячеек, не только трудно экструдировать с получением большого поперечного сечения, но также трудно обрабатывать (например, делить на части и разрезать до конечных размеров). Для простоты получения желательно, чтобы пенопласт имел размер ячеек более 0,4 мм.

Производились различные попытки получить алкилароматические пенопласты, имеющие увеличенный размер ячеек, путем включения добавок, которые увеличивают размер ячеек (см., например, патент США 4229396 и 5489407). Однако обычные добавки, увеличивающие размер ячеек, трудно ввести в экструдер, и они склонны оказывать влияние на температуру тепловой деформации продукта из пенопласта.

Кроме пенопластов для изоляции, имеющих высокую температуру деформации, которые являются или 1) гибкими или 2) жесткими с увеличенным размером ячеек, для применения в такой области, где требуется поглощение шума и вибрации, а также для амортизационной упаковки желательны гибкие пенопласты, которые получают из термопластичных полимеров, имеющих Тg выше 0°С. При использовании в качестве амортизационного материала для упаковки или поглощения вибрации гибкий пенопласт защищает изделие путем поглощения энергии удара и вибрации в своей клеточной структуре. Энергия поглощается как в газообразной, так и в полимерной фазе. Желателен пенопласт, имеющий стенки ячеек, которые необратимо рассеивают механическую энергию в тепловую. Полимерная смола рассеивает механическую энергию наиболее эффективно при температуре стеклования (Тg) смолы (см., например. Properties of Polymers, third edition, Chapter 14, "Acoustic Properties", ed. by D.W. Van Krevelen, Elsevier, Amsterdam-London, New York-Tokyo, 1990). Наиболее общепринятые полимерные смолы, такие как полиэтилен и полипропилен, являются гибкими, но имеют относительно низкую Тg, которая ниже 0°С и, таким образом, не пригодны для использования в качестве амортизационного материала для упаковки и для поглощения вибрации.

Таким образом, в технике сохраняется необходимость в 1) гибких пенопластах, имеющих высокую температуру деформации; 2) жестких алкилароматических пенопластах, имеющих высокую температуру деформации и увеличенный размер ячеек, которые легко получить и у которых тепловая деформация является стабильной; 3) упругих термопластичных пенопластах, полученных из термопластичного полимера, имеющего Тg выше 0°С.

Эти потребности удовлетворяются настоящим изобретением. Так, настоящее изобретение относится к полимерным пенопластам, полученным из смеси синдиотактичной полипропиленовой (sPP) смолы и пенообразующей термопластичной полимерной смолы.

Так, в первом воплощении настоящего изобретения предлагаются полимерные пенопласты, полученные из смеси sPP смолы и гибкой термопластичной полимерной смолы, которая является гибкой и имеет высокую температуру деформации. Полимерные смолы в соответствии с первым воплощением настоящего изобретения пригодны в качестве изоляционных пенопластов в условиях высокой температуры окружающей среды, где необходим гибкий пенопласт, как в ряде применений в автомобильной промышленности и при изоляции труб с горячей водой. Кроме того, так как sPP смола имеет Тg в 4°С, полимерные пенопласты в соответствии с первым воплощением настоящего изобретения также пригодны в качестве амортизационного материала для упаковки или как вещество, поглощающее шум или вибрацию.

Типичный смешанный полимерный пенопласт в соответствии с первым воплощением представляет собой:

смешанный полимерный пенопласт, содержащий: а) от 0,1 процента до 60 процентов по весу sPP смолы; b) от 40 процентов до 99,9 процентов по весу гибкой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 10 процентов до 50 процентов по весу sPP смолы; b) от 50 процентов до 90 процентов по весу гибкой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 30 процентов до 50 процентов по весу sPP смолы; b) от 50 процентов до 70 процентов по весу гибкой термопластичной полимерной смолы.

Во втором воплощении настоящего изобретения предлагаются полимерные пенопласты, полученные из смеси sPP смолы и жесткой термопластичной полимерной смолы, которые являются жесткими, имеют высокую температуру деформации и увеличенный размер ячеек. Добавка в виде sPP смолы, которая увеличивает размер ячеек жесткого термопластичного полимерного пенопласта, легко вводится в экструдер и не оказывает вредного воздействия на температуру тепловой деформации пенопласта.

Типичные смешанные полимерные пенопласты в соответствии со вторым воплощением настоящего изобретения представляют собой:

смешанный полимерный пенопласт, содержащий: а) от 0,1 процента до 60 процентов по весу sPP смолы; b) от 40 процентов до 99,9 процентов по весу жесткой термопластичной полимерной смолы; и

смешанный полимерный пенопласт, содержащий: а) от 0,2 процентов до 5 процентов по весу sPP смолы: b) от 95 процентов до 99,8 процентов по весу жесткой термопластичной полимерной смолы.

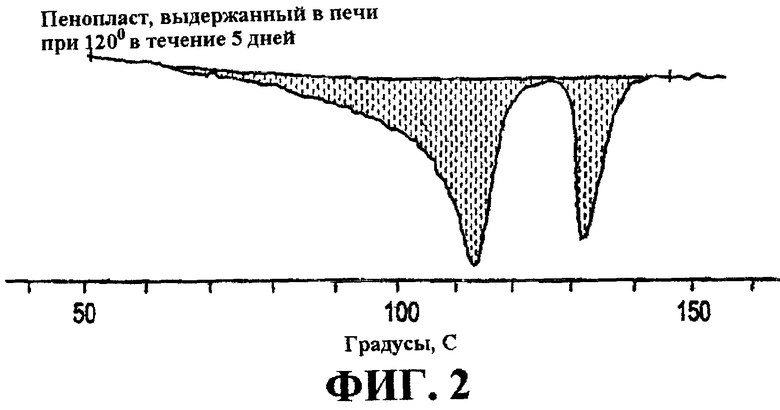

Фиг.1 показывает термограмму только что экструдированного пенопласта по настоящему изобретению, полученную методом дифференциальной сканирующей калориметрии.

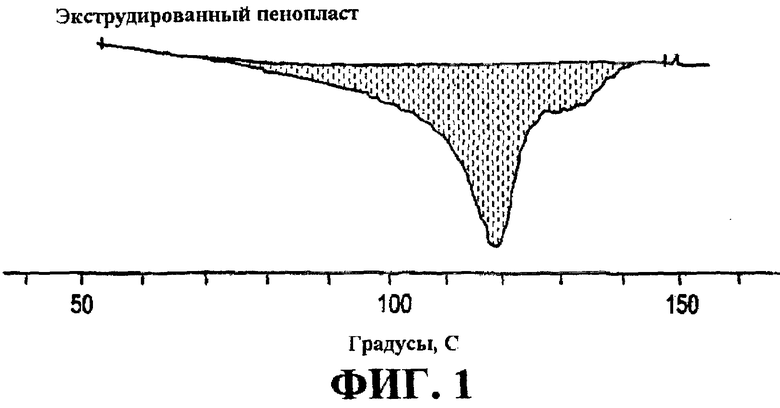

Фиг.2 показывает термограмму пенопласта по настоящему изобретению после выдерживания при 120°С в течение 5 дней, полученную методом дифференциальной сканирующей калориметрии.

Настоящее изобретение предлагает пенопласты, полученные из смеси sPP смолы и пенообразующей термопластичной полимерной смолы. Смешанные полимерные пенопласты настоящего изобретения обладают сочетанием желаемых свойств, которого до этого было трудно, если не невозможно, достигнуть.

Например, по первому воплощению настоящего изобретения предлагаются полимерные пенопласты, полученные из смеси sPP смолы и гибкой термопластичной полимерной смолы, причем эти пенопласты являются гибкими и имеют высокую температуру деформации. Смешанные полимерные пенопласты в соответствии с первым воплощением настоящего изобретения пригодны в качестве изоляционных пенопластов в условиях высокой температуры среды, где желательна гибкая пена, как например, в ряде применений в автомобильной промышленности и для изоляции труб с горячей водой. Упругие изоляционные пенопласты первого воплощения настоящего изобретения проявляют более высокую пространственную стабильность, чем при получении пенопластов только из гибкой термопластичной полимерной смолы. Как было изложено выше, гибкие смолы, имеющие высокую температуру тепловой деформации, получают с использованием гибкой термопластичной полимерной смолы в качестве пенообразующей термопластичной полимерной смолы в смеси. Не связывая это с какой-то определенной теорией, полагают, что добавление sPP смолы обеспечивает получение смешанного пенопласта с высокой температурой тепловой деформации при небольшом разрушении расширения пенопласта благодаря медленной скорости кристаллизации смолы. Медленная скорость кристаллизации sPP, которая создает проблемы, связанные с удлинением цикла переработки при литьевом формовании, успешно используется при получении пенопластов настоящего изобретения. Благодаря медленной скорости кристаллизации sPP смола не кристаллизуется при температуре пенообразования гибкой термопластичной смолы, но кристаллизуется при температуре окружающей среды или в течение вторичного нагревания после того, как пенопласт по первому воплощению настоящего изобретения получен из смеси и стабилизирован. Однажды кристаллизованный, компонент в виде sPP смолы обеспечивает смешанный пенопласт с относительно высокой температурой деформации благодаря высокой точке плавления (а именно 130°С) кристаллов. Этот феномен демонстрируется с помощью дифференциальной сканирующей калориметрии, как показано на Фиг.1 и Фиг.2. Фиг.1 показывает термограмму пенопласта по настоящему изобретению, полученного из 50/50 по весу смеси LDPE смолы и sPP смолы, непосредственно после экструзии, полученную методом дифференциальной сканирующей калориметрии, показывая эндотерму при приблизительно 113°С и отсутствие эндотермы при приблизительно 130°С, точки плавления sPP кристаллов. Фиг.2 показывает термограмму пенопласта на Фиг.1 после выдерживания при приблизительно 120°С в течение 5 дней, показывая эндотерму при приблизительно 113°С и эндотерму при приблизительно 130°С, температуре плавления sPP кристаллов. Термограммы, полученные методом дифференциальной сканирующей калориметрии, показанные на Фиг.1 и Фиг.2, демонстрируют, что LDPE смола и sPP смола являются несмешиваемыми и что фаза sPP смолы в смеси подвергается кристаллизации в течение нагревания при приблизительно 120°С.

Кроме того, sPP смола как компонент смеси не кристаллизуется полностью в процессе старения пенопласта при температуре окружающей среды, но впоследствии при нагревании наблюдается дальнейшая кристаллизация. Эта вторичная кристаллизация может быть благоприятно использована при термоформовании вспененного продукта таким образом, что молекулы sPP в аморфном состоянии позволяют лист пенопласта деформировать по форме шаблона с дальнейшей кристаллизацией при термоформовании, посредством чего хорошо сохраняется форма формованного изделия. Добавление sPP смолы также повышает пространственную стабильность гибкого пенопласта. Например, обнаружено, что пенопласт по настоящему изобретению, полученный из смеси sPP смолы и LDPE смолы и расширенный изобутаном, обладает большей пространственной стабильностью, чем пенопласт из LDPE смолы, расширенный изобутаном. Такая повышенная пространственная стабильность удивительна с учетом того, что по крайней мере одна sPP смола имеет низкую кристалличность (около 30 процентов) [см. Wheat, W.R., "Rheological Explanations for Syndiotactic Polypropylene Behaviors," ANTEC 95 Preprint] и относительно высокую проницаемость для газов и паров [см. Schardl, J. et al., "Syndiotactic Polypropylene Overview Clear Impact Polymer," ANTEC 95 Preprint].

Кроме того, гибкий изоляционный полимерный пенопласт по первому воплощению настоящего изобретения также пригоден в качестве амортизационного материала для упаковки или материала, поглощающего шум и вибрацию. sPP смола имеет Тg порядка 4°С-6°С и, таким образом, может быть эффективна в рассеивании механической энергии в тепловую. Однако sPP смола сама по себе не может быть легко вспенена экструзионным способом. В отличие от этого смеси sPP смолы и гибкой термопластичной полимерной смолы по первому воплощению настоящего изобретения не только являются пенообразующими, но полученный в результате пенопласт также несет свойства отдельного компонента смол. Таким образом, ожидается, что пенопласты, полученные из такой несмешивающейся полимерной смеси, несут различные Тg, и, таким образом, ожидается, что они будут благоприятно способствовать поглощению шума и вибрации в широком спектре частот и температур.

Второе воплощение настоящего изобретения предлагает полимерные пенопласты, полученные из смеси sPP смолы и жесткой термопластичной полимерной смолы, причем такие пенопласты являются жесткими, имеют высокую температуру деформации и имеют увеличенный размер ячеек. Таким образом, смешанные полимерные пенопласты по второму воплощению настоящего изобретения являются пригодными для использования их в качестве изоляционных пенопластов в таких областях, где требуется формование пенопласта. Добавка sРР смолы, которая увеличивает размер ячеек жесткого термопластичного полимерного пенопласта, легко загружается в экструдер и не оказывает воздействия на температуру тепловой деформации пенопласта. Так как до сих пор не было известно, чтобы полипропиленовые смолы были совместимы с по крайней мере одной жесткой термопластичной полимерной смолой, такой как полистирол (см., например, патент США №4386187, примеры 18 и 22 и патент США 5460818, пример 3), и что расширение пенопласта несовместимой полимерной смеси часто затруднено при отсутствии добавки, способствующей совмещению (см., например, патент США 4020025), довольно неожиданным явился тот факт, что добавление ax sPP смолы к полистирольной смоле не разрушает, а помогает расширению полистирольной смолы.

В других воплощениях настоящего изобретения sPP смола и пенообразующая термопластичная полимерная смола обычно смешиваются друг с другом в весовом соотношении от 0,1:99,9 до 60:40. В первом воплощении, где пенообразующая термопластичная полимерная смола представляет собой гибкую термопластичную полимерную смолу, предпочтительное отношение sPP смолы к гибкой термопластичной полимерной смоле составляет от 10:90 до 50:50, причем предпочтительным является соотношение от 30:70 до 50:50. Во втором воплощении, где пенообразующая полимерная смола представляет собой жесткую термопластичную полимерную смолу, предпочтительное соотношение между sРР и жесткой термопластичной полимерной смолой составляет от 0,1:99,9 до 5:95.

Подходящие sРР смолы для использования в любом воплощении включают все в основном (по существу) синдиотактичные гомополимеры пропилена и сополимеры пропилена со способными к полимеризации мономерами. Типичные примеры включают гомополимеры полипропилена, сополимеры пропилена с этиленом и сополимеры пропилена с 1-бутеном, причем предпочтительными являются такие гомополимеры и сополимеры, которые имеют скорость течения расплава от 0,05 дг/мин до 50 дг/мин, и особенно предпочтительными являются гомополимеры и сополимеры, имеющие скорость течения расплава от 0,1 дг/мин до 10 дг/мин. Также предпочтительными являются sРР смолы, имеющие синдиотактичность более 75 процентов. Примером подходящей sРР смолы является sРР смола, имеющая индекс расплава от 2 дг/мин (как установлено по ASTM D-1238 при 230°С/2,16 кг), плотность 0,88 г/см3 и точку плавления 130°С. Примерами таких sРР смол являются синдиотактичная форма сополимерных полипропиленовых смол категории EOD-96-28 и EOD-96-07, доступных от Fina Oil и Chemical Company.

Термопластичные смолы, пригодные для использования в настоящем изобретении, включают все виды термопластичных полимеров, которые способны к пенообразованию в процессе экструзии. Примеры гибких термопластичных полимерных смол, подходящих для первого воплощения настоящего изобретения, включают, не ограничиваясь ими, гибкие полиолефиновые смолы, такие как LDPE смолы, этилен/винилацетатные сополимерные смолы, и iPP, причем предпочтительными являются те из указанных смол, которые имеют индекс расплава от 0,1 до 20 дг/мин, и особенно предпочтительными являются те, которые имеют индекс расплава от 0,2 дг/мин до 10 дг/мин. Кроме того, когда гибкая термопластичная полимерная смола представляет собой этилен/винилацетатный сополимер, предпочтительной является смола с содержанием винилацетата от 5 процентов до 30 процентов, и особенно предпочтительной является смола с содержанием винилацетата от 8 процентов до 20 процентов. Кроме того, когда гибкая термопластичная смола представляет собой iPP, предпочтительной является такая смола, которая имеет высокую прочность расплава при использовании в экструзионном способе при тангенс дельта ниже 1,5, и особенно предпочтительной является смола с тангенс дельтой менее 1,2 (тангенс дельта представляет собой соотношение модуля потерь к модулю накопления, определенное с использованием образца толщиной 2,5 мм и диаметром 25 мм при 190°С и 1 радиан/с скоростью осцилляции, как показано в патенте США 5527573. Примером подходящей этилен/винилацетатной сополимерной смолы является смола категории ELVAX460, доступная от Du Pont-Dow Inc. Примером подходящей iPP смолы является iPP смола категории PRO-FAX PF-814 с высокой прочностью расплава, доступная от Montell Polyolefins Co. NV. Примерами жесткой термопластичной полимерной смолы, подходящей для использования во втором воплощении настоящего изобретения, являются алкилароматические смолы, такие как полистирольная смола. Примером подходящего полистирола для использования во втором воплощении настоящего изобретения является полистирол, имеющий средний молекулярный вес менее 240000.

К пенообразующей смеси необязательно может быть добавлен зародышеобразователь. Количество зародышеобразователя, используемого для получения пенопластов настоящего изобретения, варьируется в зависимости от желаемого размера ячеек, температуры пенообразования и композиции зародышеобразователя. Подходящие зародышеобразователи включают карбонат кальция, стеарат бария, стеарат кальция, тальк, глину, диоксид титана, двуокись кремния, стеарат бария, кизельгур, смеси лимонной кислоты и бикарбоната натрия. При их использовании количество используемого зародышеобразователя может колебаться от 0,01 до 5 весовых частей на сто весовых частей смеси полимерной смолы (части на сто частей).

Вспенивающие агенты, пригодные для получения настоящих пенопластов, включают все виды вспенивающих агентов, известных в области техники; физические и химические вспенивающие агенты и их смеси, включая неорганические вспенивающие агенты, органические вспенивающие агенты и химические вспенивающие агенты. Подходящие неорганические вспенивающие агенты включают диоксид углерода, азот, аргон, воду, воздух и гелий. Органические вспенивающие агенты включают алифатические углеводороды, имеющие 1-6 атомов углерода, алифатические спирты, имеющие 1-3 атома углерода, и полностью и частично галогенированные алифатические углеводороды, имеющие от 1 до 4 атомов углерода. Алифатические углеводороды включают метан, этан, пропан, н-бутан, изобутан, н-пентан и изопентан, неопентан. Алифатические спирты включают метанол, этанол, н-пропанол и изопропанол. Полностью и частично галогенированные алифатические углеводороды включают хлоруглероды, фторуглероды и хлорфторуглероды. Хлоруглероды, подходящие для использования в настоящем изобретении, включают метилхлорид, метиленхлорид, этилхлорид и 1,1,1-трихлорэтан. Фторуглероды, подходящие для использования в настоящем изобретении, включают метилфторид, метиленфторид, этилфторид, 1,1-дифторэтан (HFC-152a), 1,1,1-трифторэтан (HGC-143a), 1,1,1,2-тетрафторэтан (HFC-134a), 1,1,2,2,-тетрафторэтан (HFC-134), пентафторэтан, перфторэтан, 2,2-дифторпропан, 1,1,1-трифторпропан и 1,1,1,3,3-пентафторпропан. Частично галогенированные хлорфторуглероды, пригодные для использования в настоящем изобретении, включают хлордифторметан (HCFC-22), 1,1-дихлор-1-фторэтан (HCFC-141b), 1-хлор-1,1-дифторэтан (HCFC-142b), 1,1-дихлор-2,2,2-трифторэтан (HCFC-123) и 1-хлор-1,2,2,2,-тетрафторэтан (HCFC-124). Полностью галогенированные хлорфторуглероды также могут использоваться, но они не являются предпочтительными по причинам загрязнения окружающей среды. Химические вспенивающие агенты для использования в настоящем изобретении включают азодикарбонамид, азодиизобутиронитрил, бензолсульфонгидразид, 4,4-оксибензолсульфонилсемикарбазид, п-толуолсульфонилсемикарбазид, N,N′-диметил-N,N′-динитрозотерефталамид и тригидразинтриазин, бикарбонат натрия и смеси бикарбоната натрия и лимонной кислоты. Также предполагается, что смеси всех этих вспенивающих агентов входят в область настоящего изобретения. Вид наиболее подходящих вспенивающих агентов зависит от способа, применяемого для производства основы пенопласта и от желаемой плотности пены. Предпочтительными вспенивающими агентами для экструзионного способа и периодического способа получения формовочных шариков являются физические вспенивающие агенты, причем предпочтительными являются летучие органические вспенивающие агенты. Предпочтительными вспенивающими агентами для способа получения сшитого пенопласта являются разлагающиеся вспенивающие агенты и азот.

Количество вспенивающего агента, включенного в расплав полимерного материала для получения пенообразующего геля, составляет от 0,1 до 5, предпочтительно от 0,4 до 4 и наиболее предпочтительно от 0,9 до 3 граммоль на килограмм полимера.

Кроме того, для улучшения изоляционной способности настоящие пенопласты могут необязательно содержать инфракрасный абсорбер (блокатор трансмиссии), такой как углеродная сажа, графит и диоксид титана. При использовании инфракрасного абсорбера, он может содержаться в пенопласте в количестве 0,1-25 весовых процентов и, более предпочтительно, 4,0-10,0 весовых процентов, беря за основу вес полимерной смеси. Углеродная сажа может быть любого известного в технике типа, такого как печная сажа, термическая сажа, ацетиленовая сажа и трубная сажа. Предпочтительной углеродной сажей является термическая сажа. Предпочтительная термическая сажа имеет средний размер частиц от 150 нанометров или более.

Предпочтительно, чтобы пенопласты настоящего изобретения обладали пространственной стабильностью. Хотя сама sPP смола действует как регулирующий стабильность агент, в некоторых случаях желательно включить дополнительный регулирующий стабильность агент для дополнительного повышения пространственной стабильности пенопласта настоящего изобретения. Например, дополнительный к sPP смоле регулирующий стабильность агент может быть желателен, когда sPP смола входит в смесь с полиэтиленом или этил/винилацетатной сополимерной смолой в количестве менее 30 процентов, и смесь расширяется изобутаном. Регулирующий стабильность агент может быть особенно желателен при получении продуктов по существу закрытой ячеистой структуры в виде толстого (толще 4 мм) листа и планки (тоньше 12 мм) из упомянутой выше смеси. В отличие от этого, дополнительный регулирующий стабильность агент возможно не является необходимым, когда получают пенопласты с существенно открытыми ячейками.

Пространственная стабильность измеряется как процент объема пенопласта при его старении от начального объема пенопласта, измеренного в течение 30 секунд после расширения пенопласта. Используя это определение, пенопласт, который сохраняет 80 процентов или более начального объема в течение месяца, является удовлетворительным, тогда как пенопласт, который сохраняет 85 процентов и более, является предпочтительным, а пенопласт, сохраняющий 90 процентов и более, является особенно предпочтительным. Объем измеряется подходящим способом, таким как кубическое вытеснение воды.

Предпочтительные регулирующие стабильность агенты включают амиды и сложные эфиры С10-24 жирных кислот. Такие агенты представлены в патентах США 3644230 и 4214054. Наиболее предпочтительные агенты включают стеарилстеарамид, моностеарат глицерина, монобененат глицерина и моностеарат сорбита. Обычно такие регулирующие стабильность агенты применяются в количестве от 0,1 до 10 частей на сто частей полимера.

В данные пенопласты также могут быть включены различные добавки, такие как неорганические наполнители, пигменты, антиоксиданты, уловители кислоты, ультрафиолетовые абсорберы, антипирены, технологические добавки, улучшающие обработку и экструзию.

Смешанные полимерные пенопласты настоящего изобретения также могут быть получены с помощью хорошо известных специалистам в данной области техники методик и способов, которые включают экструзионный способ, а также периодический способ, используя разлагающийся вспенивающий агент и сшивку, причем предпочтительным является экструзионный способ.

Смешанные полимерные пенопласты настоящего изобретения могут быть сшитыми и несшитыми. Прекрасные руководства по способам получения структуры полимерного пенопласта и его обработки см. в С.Р. Park, "Polyolefin Foam", Chapter 9, Handbook of Polymer Foams and Technology, edited by D. Klempner and K.C. Frisch, Hanser Publishers, Vienna, New York, Barcelona, 1991.

Несшитые пенопласты настоящего изобретения могут быть получены с помощью обычного экструзионного способа получения пенопласта. Структуру пенопласта обычно получают нагреванием предварительно перемешанной смеси sPP смолы и термопластичной полимерной смолы (то есть полимерного материала) для образования пластифицированного или расплавленного полимерного материала включением туда вспенивающего агента для образования пенообразующего геля и экструзией геля через головку экструдера для образования вспененного продукта. До смешивания с вспенивающим агентом полимерный материал нагревают до температуры его Тg или выше, или до точки плавления. Вспенивающий агент может быть введен или примешан в расплавленный полимерный материал любыми известными в технике способами, как например с помощью экструдера, смесителя или мешалки. Вспенивающий агент смешивают с расплавленным полимерным материалом при повышенном давлении, достаточном для предупреждения значительного расширения расплавленного полимерного материала и для общего гомогенного диспергирования в нем вспенивающего агента. Зародышеобразователь необязательно может быть примешан в расплавленный полимер или смешан в сухом виде с полимерным материалом до пластифицирования или плавления. Пенообразующий гель обычно охлаждают до более низкой температуры, чтобы оптимизировать физические характеристики структуры пенопласта. Затем гель экструдируют или транспортируют через головку экструдера желаемой формы в зону низкого или пониженного давления для образования структуры пенопласта. В зоне низкого давления давление ниже, чем в той зоне, где пенообразующий гель находился до экструзии через головку. Пониженное давление может быть выше атмосферного или ниже атмосферного (вакуум), но предпочтителен уровень атмосферного давления.

Несшитые пенопласты настоящего изобретения могут формоваться в виде соединенных нитей путем экструзии предварительно смешанной смеси sPP смолы и термопластичной полимерной смолы (то есть полимерного материала) через головку экструдера с большим количеством отверстий. Отверстия расположены таким образом, чтобы во время процесса экструзии осуществлялся контакт между смежными потоками расплавленного экструдата и чтобы контактирующие поверхности слипались друг с другом в достаточной степени для получения в результате однородной структуры пенопласта. Потоки расплавленного экструдата, выходящие из головки, принимают форму нитей или профилей, которые желательно вспениваются, соединяются и слипаются друг с другом для образования однородной структуры. Желательно, чтобы отдельные соединенные нити или профили оставались слипшимися в однородную структуру для предупреждения расслаивания нитей под воздействием напряжений при получении, формовании и использовании пенопласта. Устройства и способ получения структуры пенопласта в виде соединенных нитей описаны в патентах США №3573152 и 4324720.

Настоящая структура пенопласта также может быть формована в несшитые вспененные шарики, пригодные для формования в изделия. Вспененные шарики могут быть получены экструзионным способом или периодическим способом. В экструзионном способе нити пенопласта, выходя из головки с большим количеством отверстий, соединенной с обычным устройством для экструзии пенопластов, гранулируются с образованием вспененных шариков. Вспененные шарики при необходимости нагревают до точки плавления sPP смолы, так чтобы sРР молекулы могли кристаллизоваться, образуя таким образом псевдосетчатую структуру, которая придает вспененным шарикам устойчивость к терморазрушению. В периодическом способе отдельные частицы смолы, такие как гранулированные шарики смолы, суспендируют в жидкой среде, в которой они в значительной степени нерастворимы, такой как вода; пропитывают вспенивающим агентом путем введения вспенивающего агента в жидкую среду при повышенном давлении и температуре в автоклаве или другом сосуде под давлением и быстро выгружают в область атмосферного или пониженного давления для расширения с целью получения вспененных шариков. Этот способ хорошо изложен в патентах США №4379859 и 4464484.

Сшитые пенопласты настоящего изобретения могут быть получены или способом сшивки пенопласта, применяя разлагающийся вспенивающий агент, или обычным экструзионным способом.

При применении способа сшивки с использованием разлагающегося вспенивающего агента сшитые пенопласты настоящего изобретения могут быть получены смешиванием и нагреванием предварительно перемешанной смеси sPP смолы и термопластичной полимерной смолы (то есть полимерным материалом) с разлагающимся химическим вспенивающим агентом для получения пенообразующего пластифицированного или расплавленного полимерного материала, экструдируя пенообразующий расплавленный полимерный материал через головку, включая сшивку в расплавленном полимерном материале и доводя расплавленный полимерный материал до повышенной температуры с целью образования структуры пенопласта. Полимерный материал и химический вспенивающий агент могут быть смешаны или перемешаны в расплаве любыми известными в технике способами, например с помощью экструдера, смесителя или мешалки. Химический вспенивающий агент смешивается с полимерным материалом предпочтительно в сухом виде перед нагреванием полимерного материала до расплавленного состояния, но может также быть добавлен к полимерному материалу в расплавленной фазе. Сшивка может быть вызвана добавлением сшивающего агента или под воздействием радиации. Индуцирование сшивки и воздействие повышенной температуры для пенообразования или расширения может происходить одновременно или последовательно. Если используется сшивающий агент, он вводится в полимерный материал таким же образом, как и химический вспенивающий агент. Кроме того, если используется сшивающий агент, пенообразующий расплавленный полимерный материал нагревают или подвергают воздействию температуры предпочтительно ниже 150°С для предупреждения разложения сшивающего агента или вспенивающего агента и для предотвращения преждевременной сшивки. При использовании радиационной сшивки пенообразующий расплавленный полимерный материал нагревают или подвергают воздействию температуры, предпочтительно ниже 160°С для предупреждения разложения вспенивающего агента. Пенообразующий расплавленный полимер экструдируют или транспортируют через головку экструдера желаемой формы для образования структуры пенопласта. Структура пенопласта затем сшивается и подвергается воздействию повышенной или высокой температуры (обычно 150°С-250°С), например в печи, для образования структуры пенопласта. При использовании радиационной сшивки структуру пенопласта облучают для сшивки полимерного материала, который затем подвергают воздействию повышенной температуры, как описано выше. Такую структуру можно успешно получить в виде листа или тонкой планки в соответствии с вышеприведенным способом, используя или сшивающий агент, или радиацию.

Кроме использования сшивающего агента или радиации в способе сшивки пенопласта при использовании разлагающегося вспенивающего агента, сшивка может также осуществляться с помощью силановой сшивки, как описано в С. Р. Park, Supra, Chapter 9.

Сшитые пенопласты настоящего изобретения также можно получить в виде непрерывной плоской структуры экструзионным способом, используя удлиненную (long-land) головку экструдера, как описано в GB 2145961A. В этом способе полимер, разлагающийся вспенивающий агент и сшивающий агент смешивают в экструдере, нагревая смесь для обеспечения сшивки полимера и разложения вспенивающего агента в удлиненной головке; формуют и выводят из структуры пенопласта через головку, причем структуру пенопласта и контакт головки смазывают подходящим смазывающим веществом.

Сшитые пенопласты данного изобретения можно также формовать в сшитые вспененные шарики, пригодные для формования в изделия. Для получения вспененных шариков дискретные частицы смолы, такие как гранулированные шарики смолы, суспендируют в жидкой среде, в которой они в значительной степени нерастворимы, такой как вода; пропитывают сшивающим агентом и вспенивающим агентом при повышенном давлении и температуре в автоклаве или другом сосуде под давлением; быстро переносят в область атмосферного или пониженного давления для расширения и формирования вспененных шариков. Особенность этого способа состоит в том, что полимерные шарики пропитываются вспенивающим агентом, охлаждаются, выгружаются из сосуда и затем расширяются при нагревании или с помощью пара. В модификации этого способа суспендированные шарики могут быть пропитаны стирольным мономером наряду со сшивающим агентом для образования сополимера, привитого к полимерному материалу. Вспенивающий агент может пропитывать шарики смолы, находящиеся в суспензии, или альтернативно, в безводном состоянии. Способные к расширению шарики затем расширяют нагреванием паром и формуют обычным формовочным способом для расширяющихся полистирольных вспененных шариков.

Затем вспененные шарики могут формоваться любыми известными в технике способами, такими как загрузка вспененных шариков в форму для сжатия шариков, и нагревание шариков, например паром, чтобы вызвать соединение шариков и сваривание их для получения изделия. Необязательно шарики могут быть предварительно нагреты с воздухом или другими вспенивающими агентами до загрузки в форму. Прекрасные методики по вышеприведенному способу и способам формования см. в С.Р. Park, Supra, pp. 227-233, патенты США №3886100, 3959189, 4168353 и 4429059. Вспененные шарики также могут быть получены путем получения смеси полимера, сшивающего агента и разлагаемых смесей в подходящем смесителе или экструдере и формования смеси в шарики, и нагревания шариков для сшивки и расширения.

Существует другой способ получения сшитых шариков, подходящих для формования в изделия. Полимерный материал расплавляют и смешивают с физическим вспенивающим агентом в обычной аппаратуре для экструзии с получением в основном непрерывной вспененной нити. Вспененную нить гранулируют или таблетируют для образования вспененных шариков. Затем вспененные шарики сшивают с помощью радиации. Сшитые вспененные шарики могут затем быть соединены и формованы для получения различных изделий, как описано выше для других способов получения вспененных шариков. Дополнительное описание этого способа см. в патенте США №3616365 и С.Р. Park, Supra, рр. 224-228.

В дополнение к вышесказанному в экструзионном способе может применяться методика силановой сшивки. Описание этого способа см. в С.Р. Park, Supra, Chapter 9 и в патенте США №4714716. При использовании способа силановой сшивки совместно с обычным экструзионным способом к полимеру прививают винилфункциональный силан или азидофункциональный силан и экструдируют с образованием пенопласта. Экструдированный пенопласт затем подвергается действию теплого влажного воздуха для осуществления сшивки.

Сшитые пенопласты настоящего изобретения могут быть получены в виде вспененного листа или вспененного пучка, или любым способом, описанным в С.Р. Park, Supra, Chapter 9, pages 229-235.

Обычно, имея в основном закрытые ячейки по своей природе, пенопласты настоящего изобретения могут иметь открытые ячейки. Кроме того, пенопласты настоящего изобретения имеют размер ячеек (а именно, диаметр ячейки) от 0,01 мм до 10 мм, причем предпочтительным является 0,1-5 мм, и особенно предпочтительным 0,4-3 мм. Кроме того, пенопласты настоящего изобретения имеют плотность от 9 кг/м3 до 200 кг/м3, причем предпочтительной является плотность от 11 кг/м3 до 100 кг/м3, и наиболее предпочтительной является плотность от 15 кг/м3 до 50 кг/м3.

Пенопласты настоящего изобретения могут принимать любую физическую конфигурацию, известную в области техники, такую как экструдированные листы, стержни, планки, профили/ шарики и пучки. Структура пенопласта также может быть образована формованием расширяемых шариков в любые вышеприведенные конфигурации или любые другие конфигурации.

Таким образом, в соответствии с вышесказанным следующие пенопласты представляют собой типичные пенопласты настоящего изобретения:

смешанный полимерный пенопласт, содержащий: а) от 0,1 процента до 60 процентов по весу sРР смолы; b) от 40% до 99,9% по весу пенообразующей термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sРР смолы; b) от 40% до 99,9% по весу пенообразующей термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3 и наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sРР смолы; b) от 40% до 99,9% по весу гибкой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу гибкой термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3 и наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу жесткой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу жесткой термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3 и наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу гибкой полиолефиновой смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу гибкой полиолефиновой смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу LDPE смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу LDPE смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу пенообразующей термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу пенообразующей термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу гибкой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; и b) от 40% до 99,9% по весу гибкой термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу жесткой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу жесткой термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу гибкой полиолефиновой смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу гибкой полиолефиновой смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу LDPE смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена; b) от 40% до 99,9% по весу LDPE смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена, имеющей синдиотактичность более 75%; b) от 40% до 99,9% по весу пенообразующей термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена, имеющей синдиотактичность более 75%; b) от 40% до 99,9% по весу пенообразующей термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена, имеющей синдиотактичность более 75%; b) от 40% до 99,9% по весу гибкой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена, имеющей синдиотактичность более 75%; b) от 40% до 99,9% по весу гибкой термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена, имеющей синдиотактичность более 75%; b) от 40% до 99,9% по весу жесткой термопластичной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы, являющейся гомополимером пропилена, имеющей синдиотактичность более 75%; b) от 40% до 99,9% по весу жесткой термопластичной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу этилен/винилацетатной сополимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу этилен/винилацетатной сополимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу iPP смолы; смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу iPP смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу алкилароматической полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу алкилароматической полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу полистирольной полимерной смолы;

смешанный полимерный пенопласт, содержащий: а) от 0,1% до 60% по весу sPP смолы; b) от 40% до 99,9% по весу полистирольной полимерной смолы, причем пенопласт имеет плотность от 9 кг/м3 до 300 кг/м3, предпочтительно от 11 кг/м3 до 100 кг/м3, наиболее предпочтительно от 15 кг/м3 до 50 кг/м3;

Далее представлены примеры настоящего изобретения, которые не следует рассматривать как ограничивающие область изобретения. Если не указано другое, все проценты, части или пропорции являются весовыми.

Следующие примеры пенопластов, полученных из смеси sPP смолы и пенообразующей термопластичной полимерной смолы, получали с использованием шнекового 19-миллимитрового экструдера, имеющего дополнительные зоны для смешивания и охлаждения в конце обычных последовательных зон подачи, плавления и измерения. Отверстие для введения вспенивающего агента предусмотрено на корпусе экструдера между зонами гомогенизации и смешивания. В конце зоны охлаждения подсоединена выходная часть оформляющего канала головки экструдера, имеющая отверстие прямоугольной формы. Высота отверстия регулируется, в то время как ширина устанавливается на 38 мм.

Пример 1

Получение пенопласта из sPP смолы и LDPE смолы

Пример 1 демонстрирует получение пенопласта в соответствии с настоящим изобретением, который получают из 50/50 по весу смеси LDPE смолы и sPP смолы, которая расширяется с использованием изобутана в качестве вспенивающего агента в экструзионном процессе. Тесты, проводимые с полученным пенопластом в соответствии с данным примером, показывают, что полимерная смесь способна образовывать пенопласт путем экструзии и что пенопласт является пространственно стабильным и выдерживает относительно высокую температуру.

Получают 50/50 по весу гранулированную смесь LDPE смолы, имеющей индекс расплава 0,7 дг/мин (определенный по ASTM D-1238 при 190°С/2/16 кг), плотность 0,923 г/см3 и точку плавления 115°С (определенную с помощью дифференциальной сканирующей калориметрии (DSC) на пике эндотермы в процессе нагревания при 10°С/мин) и синдиотактичной формы сополимера полипропиленовой смолы категории EOD 96-28 (доступной от Fina Oil and Chemical Company), имеющей скорость течения расплава 2 дг/мин (определенную с помощью ASTM D-1238 при 230°С/1,16 кг), плотность 0,88 г/см3 и точку плавления 130°С.

Смесь гранулированных смол и добавки, состоящие из порошка талька (зародышеобразователь) в количестве 0,2 части на сто частей смолы (чнс) и антиоксиданта марки Irganox 1010 (доступного от Ciba-Geigy Corp) в количестве 0,1 чнс подают в экструдер с общей скоростью 3,26 килограмма в час (кг/ч). Поддерживается следующая температура зон экструдера: 160°С в зоне подачи, 190°С в зоне плавления, 200°С в зоне гомогенизации и 200°С в зоне смешивания. Изобутан (вспенивающий агент) вводится в зону смешивания с одинаковой скоростью 414 г/ч (12,7 чнс). Температура зоны охлаждения постепенно снижается, и отверстие головки устанавливается таким образом, чтобы получить пенопласт хорошего качества. Например, при температуре в зоне охлаждения 107°С, температуре в головке 105°С и диаметре отверстия головки 1,0 мм получают прекрасный пенопласт в основном с закрытыми ячейками (содержание открытых ячеек составляет приблизительно 32 процента по ASTM D-2856 Procedure А). Пенопласт имеет плотность 24,8 кг/м3, размер ячеек 1,2 мм, толщину приблизительно 12 мм и ширину приблизительно 19 мм.

Тест 1

Пространственная стабильность пенопласта из примера 1

Образец пенопласта приблизительно длиной 15 см отрезают от пенопласта, только что полученного в примере 1, и объем образца пенопласта измеряют приблизительно через 2 минуты после экструзии и затем периодически в течение старения при температуре окружающей среды. Пенопласт проявляет прекрасную пространственную стабильность без усадки его объема через 30 минут после экструзии, когда усадка составляла около 97 процентов первоначального объема. В течение одного дня пенопласт полностью восстанавливается до более 100 процентов своего первоначального объема.

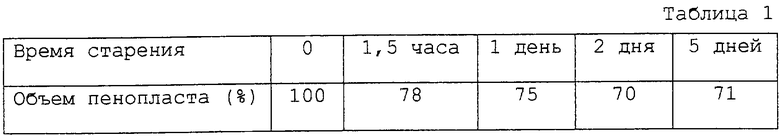

Тест 2

Тепловая стабильность пенопласта из примера 1

На первый день после экструзии от пенопласта, полученного в примере 1, отрезают образец длиной 8 см. Образец помещают в конвекционную печь, поддерживая температуру 121°С, и периодически измеряют его объем. Объем пенопласта как процент от первоначального объема представлен в виде функции от времени экспозиции в печи, как показано в таблице 1.

Как видно, пенопласт усаживается до 70 процентов первоначального объема и сохраняет этот объем при длительном воздействии высокой температуры, тогда как полиэтиленовый пенопласт на основе той же LDPE смолы, которая использовалась в примере 1, при этой же температуре полностью разрушается. Устойчивость смешанного пенопласта к высоким температурам также подтверждается DSC термограммой, показанной на Фиг.1 и Фиг.2, обсужденных выше. На Фиг.1 и Фиг.2 сравниваются DSC термограммы только что экструдированного пенопласта (Фиг.1) и пенопласта после пребывания в печи (Фиг.2). Подвергнутый старению в печи пенопласт подвергается воздействию температуры в 121°С в течение пяти дней. Подвергнутый старению в печи пенопласт показывает острый пик приблизительно при 130°С, кроме пика при приблизительно 113°С. В отличие от этого, только что экструдированный пенопласт не показывает сильного пика при 130°С, который является пиком плавления sРР кристаллов. Термограмма показывает, что LDPE смола и sРР смола, используемые в примере 1, являются несмешиваемыми и что фаза sРР смолы в смеси подвергается кристаллизации во время нагревания при 121°С.

Тест 3

Свойства термоформования пенопласта из примера 1

Два 5-сантиметровых образца отрезают от пенопласта, полученного в примере 1, и нагревают в печи с температурой 121°С в течение 5 минут. Затем нагретые образцы пенопласта вынимают из печи и немедленно кладут один на верх другого, применяя мягкое давление одного на другой. Образцы пенопласта хорошо слипаются, не испытывая заметной усадки, показывая, что из пенопласта примера 1 могут быть получены пригодные для формования вспененные шарики и что пенопласт из примера 1 может затем подвергаться термоформованию.

Сравнительный пример А.

Получение пенопласта, полученного из sРР смолы

Пенопласт из сравнительного примера А получают с целью тестирования способности к расширению пенопласта, полученного только из sPP смолы.

Сополимерная полипропиленовая смола категории EOD 96-28 (доступная от Fina Oil and Chemical Company), имеющая скорость течения расплава 2 дг/мин (определенную по ASTM D-1238 при 230°С /2,16 кг), плотность 0,88 г/см3 и точку плавления 130°С, смешивается с 0,4 чнс талька (зародышеобразователь) и 0,1 чнс Igranox 1010 (доступный от Ciba-Geigy Corp). Поддерживаются следующие температуры зон экструдера: 160°С в зоне подачи, 190°С в зоне плавления, 200°С в зоне гомогенизации и 200°С в зоне смешивания. Изобутан (вспенивающий агент) вводится в зону смешивания с общей скоростью 414 г/час (12,7 чнс). Температуру зоны охлаждения постепенно понижают от 160°С до 80°С, уменьшая приблизительно на 5°С и выдерживая эту температуру 5-10 минут, чтобы увидеть, может ли быть получен пенопласт хорошего качества. Температуру головки поддерживают такой же, как и в зоне охлаждения. Диаметр отверстия головки поддерживается размером 0,8 мм при падении температуры в зоне охлаждения до 95°С. Ниже 95°С головка открывается немного шире, чтобы дать выход повышенному давлению.

Тест 4

Способность к пенообразованию sPP смолы из сравнительного примера А

Расплав из сравнительного примера А, приведенного выше, совсем не расширяется при температурах ниже 95°С. При температуре выше 95°С пенопласт слегка расширяется, но сразу же сжимается. При 80°С давление экструдера резко поднимается, показывая, что расплав слишком вязкий и замерзает в зоне охлаждения. Дальнейшего снижения температуры охлаждения не может быть допущено. Вывод: sPP смола сама по себе не может расшириться в стабильный пенопласт экструзионным способом.

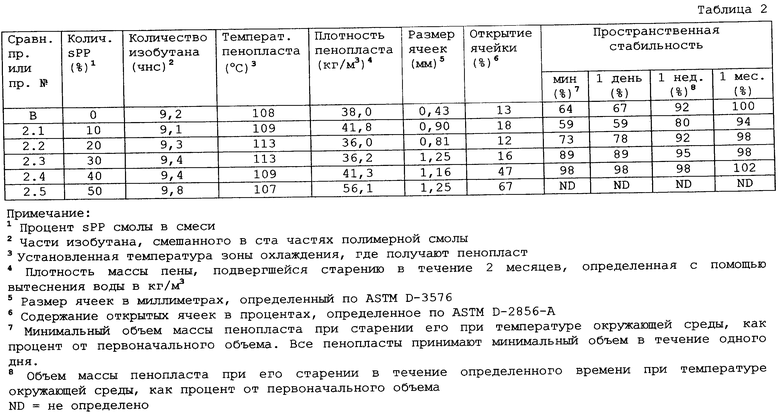

Пример 2 и сравнительный пример В

Получение смешанного пенопласта из sPP смолы и LDPE смолы

Пример 2 показывает получение пенопласта в соответствии с настоящим изобретением, который получают из смеси LDPE смолы и sPP смолы, причем процентный уровень sPP смолы варьируется с целью проверки влияния уровня sPP смолы в смеси на свойства пенообразования и пространственную стабильность пенопласта. Сравнительный пример В представляет пенопласт, полученный только из LDPE смолы.

Как показано в таблице 2, получают гранулированные смеси в предусмотренном соотношении из LDPE смолы, имеющей индекс расплава 0,7 дг/мин (определенный по ASTM D-1238 при 190°С/2,16 кг), плотность 0,923 г/см3 и точку плавления 115°С (определенную с помощью дифференциальной сканирующей калориметрии (DSC) на пике эндотермы в процессе нагревания при 10°С/мин), и синдиотактичной формы сополимерной полипропиленовой смолы категории EOD 96-07 (доступной от Fina Oil and Chemical Company), имеющей скорость потока расплава 2 дг/мин (определенную по ASTM D-1238 при 230°С/2,16 кг), плотность 0,88 г/см3 и точку плавления 130°С.

Смесь гранулированной смолы и 0,2 чнс порошка талька (зародышеобразователь) подают в экструдер с общей скоростью 3,1 кг/час (благодаря разнице в характеристиках подачи между смесями действительная скорость экструзии слегка различается приблизительно на 3 кг/час-3,2 кг/час, несмотря на то, что делается попытка сохранить одинаковую скорость с помощью регулирования скорости вращения шнека). Поддерживаются следующие температуры в зонах экструдера: 160°С в зоне подачи, 190°С в зоне плавления, 200°С в зоне гомогенизации и 220°С в зоне смешивания. Температура зоны охлаждения поддерживается, как показано в таблице 2. Изобутан (вспенивающий агент) вводится в зону смешивания со скоростью, указанной в таблице 2. Температура зоны охлаждения постепенно понижается, и диаметр отверстия головки доводится до получения пенопласта хорошего качества. Температура головки поддерживается на уровне 110°С для сравнительного примера В, примеров 2.1-2.3 и 105°С для примера 2.3 и 2.5. Образцы пенопласта берутся при оптимальной температуре зоны охлаждения для каждого образца, как показано в таблице 2, и при диаметре отверстия головки, который варьируется от 1,1 мм до 1,2 мм.

Данные по пространственной стабильности пенопласта суммированы в таблице 2 наряду с плотностью, размером ячеек и данными об открытости ячеек.

Как показано в таблице 2, из препарата, содержащего до 40 процентов sРР смолы, получают пенопласт хорошего качества. Смесь в соотношении 50/50 LDPE/sPP при выбранной температуре охлаждения в 107°С выглядит слегка горячей. Толщина пенопласта колеблется от 6,1 мм до 8,2 мм, и ширина пенопласта колеблется от 14,7 мм до 18,4 мм. Образец приблизительно длиной 15 см отрезают от каждого только что полученного пенопласта, и измеряют объем образца пенопласта приблизительно через 2 минуты после экструзии и затем периодически в течение его старения при температуре окружающей среды.

Выводы:

Смесь имеет тенденцию давать больший размер ячеек, чем чистая LDPE смола. Смеси, имеющие 40 и 50 процентов sРР, склонны давать большее количество открытых ячейки. При добавлении sРР смолы пенопласт показывает лучшую пространственную стабильность. Смесь, содержащая 30 процентов и более sРР, обеспечивает получение пенопласта, имеющего удовлетворительную пространственную стабильность, причем минимальный объем пенопласта во время старения равен более 89 процентам.

Пример 3 и сравнительный пример С

Получение смешанного пенопласта из sРР смолы и LDPE смолы

Пример 3 демонстрирует получение пенопласта в соответствии с настоящим изобретением, который получают из смеси LDPE смолы и sРР смолы, причем уровень вспенивающего агента варьируется с целью определения, может ли высокий уровень вспенивающего агента улучшить вспенивание смеси, имеющей высокий уровень sPP смолы. Температура зоны охлаждения также понижена с целью определения ее воздействия на расширение пенопласта.

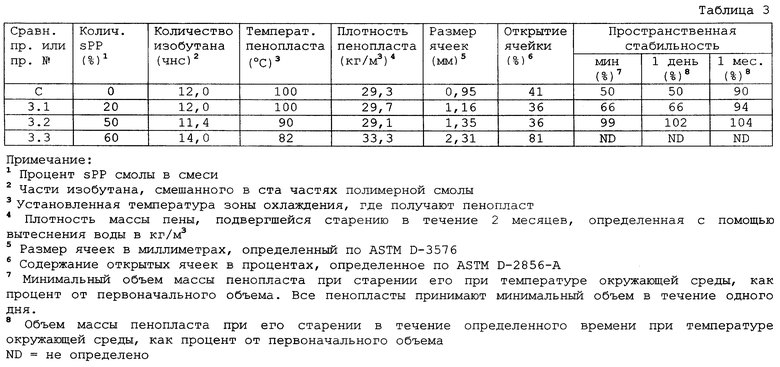

Как показано в таблице 3, в предусмотренном соотношении готовят гранулированные смеси из LDPE смолы, имеющей индекс расплава 0,7 дг/мин, (определенный по ASTM D-1238 при 190°С/2,16 кг), плотность 0,923 г/см3 и точку плавления 115°С (определенную с помощью дифференциальной сканирующей калориметрии (DSC) на пике эндотермы в процессе нагревания при 10°С/мин), и синдиотактичной формы сополимерной полипропиленовой смолы категории EOD 96-07 (доступной от Fina Oil and Chemical Company), имеющей скорость течения расплава 2 дг/мин (определенную по ASTM D-1238 при 230°С/2,16 кг), плотность 0,88 г/см3 и точку плавления 130°С.

Смесь гранулированной смолы и 0,2 чнс порошка талька (зародышеобразователь) подают в экструдер с общей скоростью 3,1 кг/час (благодаря разнице в характеристиках подачи между смесями действительная скорость экструзии слегка различается приблизительно на 3 кг/час-3,2 кг/час, несмотря на то, что делается попытка сохранить одинаковую скорость с помощью регулирования скорости вращения шнека). Поддерживаются следующие температуры в зонах экструдера: 160°С в зоне загрузки, 190°С в зоне плавления, 200°С в зоне гомогенизации и 220°С в зоне смешивания. Температура зоны охлаждения поддерживается, как показано в таблице 3, и изобутан (вспенивающий агент) вводится в зону смешивания в количествах, указанных в таблице 3. Температура зоны охлаждения постепенно понижается, и открытие матрицы доводится до получения пенопласта хорошего качества. Температура головки поддерживается на уровне 110°С для сравнительного примера С, примеров 3.1 и 3.2, и 100°С для примера 3.3. Образцы пенопласта берутся при оптимальной температуре зоны охлаждения для каждого образца, как показано в таблице 3, и при диаметре отверстия головки, который варьируется от 1,1 мм до 1,2 мм.

Данные по пространственной стабильности пенопласта суммированы в таблице 3 наряду с плотностью, размером ячеек и данными об открытости ячеек.

Как показано в таблице 3, хорошие пенопласты получаются из смесей, содержащих до 50 процентов sРР смолы. Смесь с соотношением 40/60 LDPE/sPP находится на границе возможности получения пенопласта. С целью получения пенопласта из смеси, температура зоны охлаждения должна быть снижена до 82°С. Пенопласт предельно удовлетворителен с высоким уровнем открытых ячеек. Все пенопласты были относительно низкой плотности, отражая высокий уровень вспенивающего агента. Показано, что видимое содержание открытых ячеек пенопласта относительно высокое, более 36 процентов. В ASTM D-2856-A способе открытых ячеек имеется тенденция к переоценке содержания открытых ячеек гибкого пенопласта. Пенопласты, полученные в этих примерах, имеют более низкую плотность и более низкий модуль, чем те же показатели в примере 2, что в результате дает большее количество ошибок в измерениях содержания открытых ячеек. Одно из объяснений такой переоценки открытых ячеек видно из данных по пространственной стабильности для LDPE пенопласта. Несмотря на относительно высокое содержание видимых открытых ячеек (41 процент), пенопласт при старении усаживается на целых 50 процентов и восстанавливается относительно медленно.

Пример 4 и сравнительный пример D

Получение пенопласта из смеси sРР смолы и этилен/винилацетатной сополимерной смолы

Пример 4 демонстрирует получение пенопласта в соответствии с настоящим изобретением, который получают из смеси этилен/винилацетатной сополимерной (EVA) смолы и различных количеств sPP смолы с целью определения влияния уровня sPP смолы на пенообразование и пространственную стабильность пенопласта. Сравнительный пример D получают только из EVA смолы.

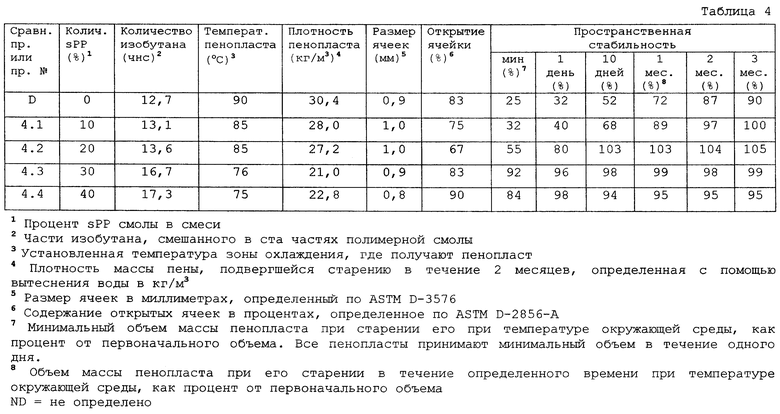

Как показано в таблице 4, в предусмотренном соотношении готовят гранулированные смеси из смолы марки Elvax 460 (поставляемой Du Pont-Dow Inc.), имеющей индекс расплава 2,5 дг/мин, (определенный по ASTM D-1238 при 230°С/2,16 кг), плотность 0,941 г/см3 и точку плавления 88°С, и синдиотактичной формы сополимерной полипропиленовой смолы категории EOD 96-07 (доступной от Fina Oil and Chemical Company), имеющей скорость потока расплава 2 дг/мин, плотность 0,88 г/см3 и точку плавления 130°С.

Смесь гранулированной смолы и 0,4 чнс порошка талька (зародышеобразователь) подают в экструдер с общей скоростью 3 кг/час (благодаря разнице в характеристиках загрузки между смесями действительная скорость экструзии слегка варьируется, как показано в таблице 4, снижаясь с 3 кг/час до 2,6 кг/час, при фиксированной скорости вращения шнека экструдера). Поддерживаются следующие температуры в зонах экструдера: 120°С в зоне загрузки, 150°С в зоне плавления, 180°С в зоне гомогенизации и 180°С в зоне смешивания. Температура зоны охлаждения поддерживается, как показано в таблице 4, и изобутан (вспенивающий агент) вводится в зону смешивания в количествах, указанных в таблице 4: 380 г/ч для сравнительного примера D и примеров 4.1 и 4.2 и 450 г/ч для примеров №4.3 и 4.4 (благодаря изменению скорости подачи полимера и вспенивающего агента уровень вспенивающего агента в смоле варьируется от 12,7 чнс до 17,3 чнс (см. таблицу 4). Просвет головки фиксируется на 1,75 мм в течение всего теста, и температура головки поддерживается на 0°С-5°С ниже, чем температура в зоне охлаждения. Данные по пространственной стабильности пенопласта (см. способы, представленные в примере 1) суммированы в таблице 4 наряду с плотностью, размером ячеек и данными об открытости ячеек.

Как показано в таблице 4, хорошие пенопласты получаются из смесей, содержащих до 40 процентов sРР смолы. В противоположность данным по открытым ячейкам пенопласты, полученные в сравнительном примере D и примерах 4.1 и 4.2, были в основном с закрытыми ячейками, что проверено с помощью теста на сжатие пальцами. Пенопласты, полученные в примерах 4.3 и 4.4, имеют открытые ячейки. И в этом случае данные по открытым ячейкам мягких полиолефиновых пенопластов не являются надежными. EVA пенопласт, полученный в сравнительном примере D, страдает избыточной усадкой (минимальный объем составляет 25 процентов), даже если ASTM D-2856-A показывает, что пенопласт содержит 83 процента открытых ячеек.

Вывод:

И на этот раз из смеси sРР смолы и пенообразующей этилен/винилацетатной смолы получают хорошие пенопласты, причем показано, что sРР смола улучшает пространственную стабильность и что sPP смола в количестве 30 процентов и более дает пенопласт, имеющий удовлетворительную пространственную стабильность.

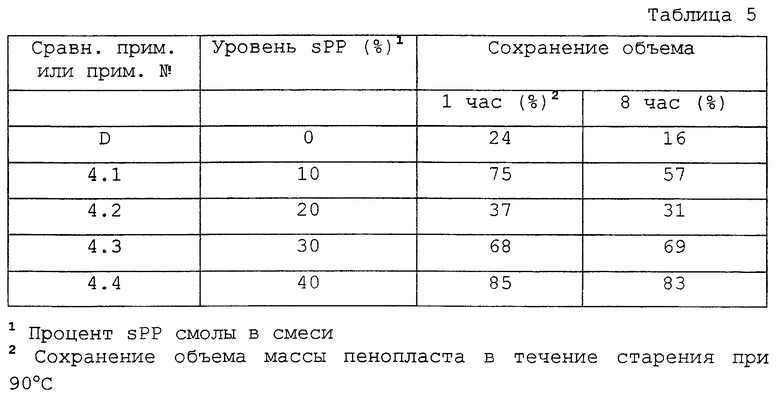

Тест 5

Тепловая стабильность пенопласта из сравнительного примера D и примера 4

После старения в течение 16 дней пенопласты, полученные в сравнительном примере D и примере 4, подвергают воздействию тепла, как описано в тесте 2, Образцы пенопласта помещают в печь, в которой поддерживается температура 90°С. Через 1 час и затем через 8 дней образцы достают и измеряют на изменение объема, как показано в таблице 5.

Как показано в таблице 5, все пенопласты усаживаются, но пенопласты, содержащие sPP смолу, сохраняют свой объем в большей степени, чем пенопласт (сравн. пример D), не содержащий sPP смолы. Пенопласт, полученный из смеси, содержащей 40 процентов sPP смолы, сохраняет 83 процента объема через 8 часов в печи.

Пример 5

Получение пенопласта из смеси sPP смолы и iРР смолы

В примере 5 смесь пенообразующей с высокой прочностью расплава (HMS) iPP смолы и sPP смолы используется для получения пенопласта в соответствии с настоящим изобретением.

Получают гранулированную смесь 50/50 по весу из iPP смолы категории Pro-fax PF-814 (доступной от Montell Polyolefins Co. N.V.), имеющей индекс расплава 3 дг/мин, (определенный по ASTM D-1238 при 230°С/2,16 кг), плотность 0,90 г/см3 и точку плавления 160°С, и синдиотактичной формы сополимерной полипропиленовой смолы категории EOD 96-07 (доступной от Fina Oil and Chemical Company), имеющей скорость потока расплава 2 дг/мин, плотность 0,88 г/см3 и точку плавления 130°С.

Смесь гранулированных смол и добавки, состоящие из порошка талька (зародышеобразователь) в количестве 0,2 части на сто частей смолы (чнс) и антиоксидант марки Irganox 1010, (доступный от Ciba-Geigy Corp.) в количестве 0,1 чнс предварительно смешивают и загружают в экструдер с общей скоростью 4,2 кг/час. Температуры поддерживаются в зоне охлаждения, 160°С в зоне подачи, 190°С в зоне плавления, 200°С в зоне гомогенизации и 200°С в зоне смешивания. Изобутан (вспенивающий агент) вводится в зону смешивания с постоянной скоростью в количестве 10,7 чнс. Диаметр отверстия головки поддерживается приблизительно 0,8 мм. Температуру зоны охлаждения и отверстие головки устанавливают таким образом, чтобы получить пенопласты. При температуре зоны охлаждения от 170°С до 160°С, получают хорошие пенопласты в основном с закрытыми ячейками. Например, пенопласт, полученный при 160°С, имеет плотность 26,3 кг/м3, размер ячеек 1,8 мм, содержание открытых ячеек 17 процентов, толщину приблизительно 11 мм и ширину приблизительно 20 мм. Пенопласт прочный и жесткий.

Сравнительный пример Е

Получение пенопласта из смеси sРР смолы и iPP смолы

В сравнительном примере Е повторяется способ из примера 5, но используют 20/80 смесь тех же самых iPP и sРР смол, а не смесь 50/50.

В зоне охлаждения определяется температура от 180°С до 150°С, пенопласт не может быть получен.

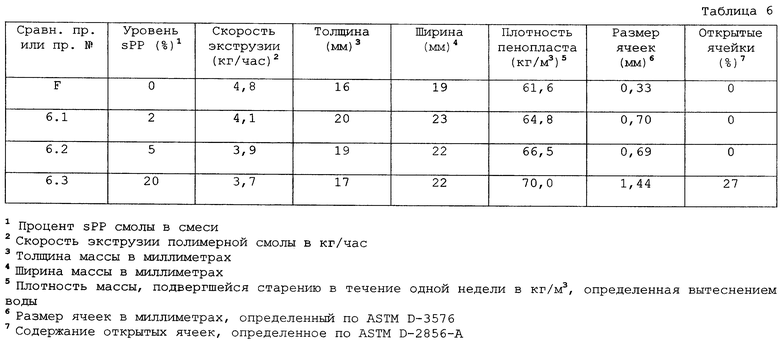

Пример 6 и сравнительный пример F

Получение пенопласта из смеси sРР смолы и подистирольной смолы

В примере 6 смеси полистирольной (PS) смолы и sPP смолы расширяют с помощью СО2, используя такую же аппаратуру и такой же способ, какие использовались в примере 1. Сравнительный пример F получают только из PS смолы.

Как показано в таблице 6, в предварительно установленном соотношении готовят гранулированную смесь из PS смолы, имеющей средний молекулярный вес 150000, плотность 1,05 г/см3 и Тg 104°С, и sPP смолы категории EOD 96-07 (доступной от Fina Oil and Chemical Company), имеющей скорость течения расплава 2 дг/мин (определенную по ASTM D-1238 при 230°С/2,16 кг), плотность 0,88 г/см3 и точку плавления 130°С.

Смесь гранулированной смолы и 0,1 чнс стеарата бария предварительно смешивают и подают в экструдер с общей скоростью. В экструдере поддерживаются следующие температуры: 130°С в зоне подачи, 160°С в зоне плавления, 200°С в зоне гомогенизации и 200°С в зоне смешивания. Диоксид углерода вводится в зону смешивания с постоянной скоростью в количестве 4,6 чнс. Температура зоны охлаждения доводится до 132°С-134°С для получения пенопласта хорошего качества. Температура головки поддерживается 145°С в течение всего процесса получения. Диаметр отверстия головки устанавливается и поддерживается равным 1,5 мм. Толщина, плотность пенопласта, размер ячеек и содержание открытых ячеек показаны в таблице 6.

Как показано в таблице 6, sPP смола увеличивает размер поперечного сечения и размер ячеек. Показано, что пенопласт, содержащий 2 процента и 5 процентов sPP смолы, не имеет открытых ячеек. Смесь 80/20 PS/sPP смол обеспечивает получение пенопласта, имеющего некоторое количество открытых ячеек.

Изобретение относится к пенопластам, полученным из синдиотактических полипропиленов и пенообразующих термопластических полимерных смол. Смешанный полимерный пенопласт содержит от 0,1 мас.% до 60 мас.% синдиотактической пропиленовой смолы, представляющей собой гомополимер или сополимер пропилена, и от 40 мас.% до 99,9 мас.% пенообразующей термопластичной полимерной смолы. Пенообразующая термопластичная полимерная смола выбрана из группы, включающей гибкую полиолефиновую смолу, за исключением изотактического полипропилена, изотактический полипропилен, имеющий тангенс дельта меньше 1,5, определенный с использованием образца толщиной 2,5 мм и диаметром 25 мм при 190оС и 1 радиан/с скоростью осцилляции, полистирол, имеющий среднюю молекулярную массу менее 240000. Плотность смешанного пенопласта составляет от 9 кг/м3 до 100 кг/м3. Полученные пенопласты обладают сочетанием свойств, позволяющих их использовать в качестве изоляционных, амортизирующих материалов, а также в виде упаковки и при изготовлении формованных изделий, таких как чашки и подносы. 24 з.п. ф-лы, 2 ил., 6 табл.

| US 5460818 A, 24.10.1994 | |||

| JP 08231747 A, 10.09.1996 | |||

| US 5527573 A, 18.06.1996 | |||

| Подвеска колес транспортного средства | 1977 |

|

SU611795A1 |

| RU 97106836 A1, 20.05.1999. | |||

Авторы

Даты

2004-07-20—Публикация

1999-08-26—Подача