Изобретение относится к области металлургии, в частности, к переработке сульфидных материалов в кипящем слое.

Известен способ обжига твердого материала в кипящем слое (патент США 3443062, МКИ С 01 В 17/58). По известному способу вторичное дутье газа - окислителя подается непосредственно в верхнюю часть кипящего слоя. При этом способе вторичное дутье воздействует в основном на материал кипящего слоя, а не на твердый материал, выносимый в виде пыли.

Известен способ обжига сульфидных материалов (авт. св. СССР 311972, МКИ С 22 В 1/10), включающий подачу в надслоевое пространство, в его расширенную часть, кислородсодержащего агента выше фонтанирующих всплесков кипящего слоя с образованием факелов до 1300oС. В факелах происходит частичное выгорание серы из пыли. Недостатком указанного способа является то, что выгорание серы происходит в факелах, которые перекрывают лишь 25% всего поперечного сечения надслоевого пространства. При этом происходит проскок большей части пылегазового потока мимо факелов вдувания вторичного дутья, и средний состав пыли получается недостаточно обожженным по степени десульфуризации. Кроме того, в известном способе факелы вторичного дутья достигают поверхности кипящего слоя и часть реагента используется не на обжиг пыли, а на дообжиг огарка. Способ пригоден лишь для частичного обжига, где не требуется полное выгорание серы из шихты.

Наиболее близким техническим решением является способ обжига сульфидных материалов в кипящем слое (а.с. СССР 559976, МКИ С 22 В 1/10), включающий обжиг с подачей кислородсодержащего дутья под подину с последующим доокислением пыли вторичным дутьем, подаваемым в надслоевое пространство и в газоходный тракт. Вторичное дутье подается в надслоевое пространство с расходом 440-550 нм3/ч.

Несмотря на то, что дожигание пыли идет в несколько стадий, степень десульфуризации пыли составляет 56-57%, что вызывает необходимость возврата пыли на стадию обжига. Низкая степень десульфуризации пыли и сложность процесса являются основными недостатком процесса.

Техническим результатом способа является снижение содержания серы в пыли до уровня 0,8-0,9% при одновременном его упрощении.

Сущность изобретения заключается в том, что в способе обжига сульфидных материалов в кипящем слое, включающем продувку серосодержащего твердого материала кислородсодержащим газом, подаваемым в избыточном количестве через подину, и доокисление твердого материала в виде пыли в надслоевом пространстве вторичным дутьем, подаваемым под углом 90o к направлению движения потока, согласно изобретению вторичное дутье подают в надслоевое пространство с коэффициентом избытка по отношению к содержанию сульфидов в пыли α= 1,5-3,0, со скоростью, не менее чем в 10 раз превышающей скорость пылегазового потока и при полном перекрытии газовым потоком сечения надслоевого пространства в месте его подачи.

В частности, подачу вторичного дутья целесообразно осуществлять при снижении коэффициента избытка кислородсодержащего газа, подаваемого через подину по отношению к серосодержащему твердому материалу, до значения менее 1,1.

Подача кислородсодержащего дутья, перекрывающего область надслоевого пространства и подаваемого со скоростью, не менее чем в десять раз превышающей скорость основного пылегазового потока, позволяет перекрыть движение частиц пыли с восходящим пылегазовым потоком и создать зону интенсивного турбулентного движения пылегазового потока с кислородсодержащим вторичным дутьем внутри образовавшейся области, что приводит к наиболее полному протеканию процессов окисления серы в пыли. Движение газового потока вторичного дутья, перпендикулярное движению основного пылегазового потока перед сводом, также создает оптимальные условия для перекрывания поступательного движения частиц без их проскока в газоход. Наряду со снижением общего содержания серы в пыли, значительная часть оставшейся серы находится в форме сульфатной, что дает возможность использовать пыль, например, в гидрометаллургическом производстве. Экспериментально подобранный коэффициент избытка вторичного дутья α= 1,5-3,0 по отношению к содержанию сульфидов в пыли обеспечивает практически полное доокисление сульфидов в уносе. Уменьшение коэффициента избытка вторичного дутья менее 1,5 ведет к резкому увеличению содержания серы в пыли вследствие уменьшения концентрации кислорода в реакционной зоне. Увеличение коэффициента избытка вторичного дутья свыше 3,0 также приводит к увеличению содержания серы в пыли. Излишний избыток реагента снижает температуру реакционной зоны. В результате, несмотря на высокое содержание газового реагента, скорость окисления остаточных сульфидов резко уменьшается, возрастает содержание серы в покидающей печь пыли и снижается концентрация SO2 в газах.

При скоростях истечения вторичного дутья, менее чем в десять раз отличающихся от скорости основного пылегазового потока, а также при неполном перекрытии струей вторичного дутья надслоевого пространства происходит образование пристенных зон, в которых происходит проскок неокисленных пылевидных сульфидов.

Известно, что на практике соотношение потоков твердого и газового реагента через подину колеблется с течением времени в очень широких пределах и с большой частотой, на огарок такие колебания оказывают незначительное влияние из-за сравнительно большой массы твердого, что объясняется в основном нестабильностью загрузки твердого из-за переменных физических свойств: влажность, слеживаемость, окомкованность, сыпучесть. Положение усугубляется и нестабильностью химического состава загружаемых материалов - содержания серы, цветных металлов и прочих компонентов шихты. Поэтому коэффициент избытка дутья по отношению к загрузке обычно колеблется в пределах 0,5-2,0 с частотой 0,5-5 мин. На получающийся огарок такие колебания оказывают незначительное влияние из-за сравнительно большой массы твердого в кипящем слое. Иначе обстоит дело с качеством пыли. В периоды, когда коэффициент избытка дутья мене 1,1, содержание серы в пыли резко возрастает. Это объясняется тем, что унос пыли из слоя происходит преимущественно в период загрузки шихты. Образовавшиеся в результате высыхания и сепарации частицы, размер которых соответствует скорости уноса, моментально покидают слой. В периоды значений коэффициента расхода дутья, недостаточных для окисления сульфидов, и происходят проскоки сильно недообожженной пыли, что вызывает необходимость возврата пыли на дообжиг с увеличением затрат и потерь. Поэтому подача вторичного дутья с заявленными параметрами при коэффициенте избытка основного дутья через подину по отношению к загрузке менее 1,1 приведет к дополнительной десульфуризации пыли.

Возможность осуществления заявленного способа проверялась на полупромышленной печи КС площадью пода 1,3 м2, диаметром надслоевого пространства в плоскости вдувания вторичного дутья 2,5 м. Опыты проводились на медном концентрате от флотационного разделения медно-никелевого файнштейна, содержащем 69% меди и 21,5% серы (остальное никель, кобальт, железо и прочие). Расход воздуха под подину составил 1600 нм3/ч. Коэффициент расхода первичного дутья - 1,4.

Температура в слое 865oС. Пылевынос составлял 45% от загрузки концентрата.

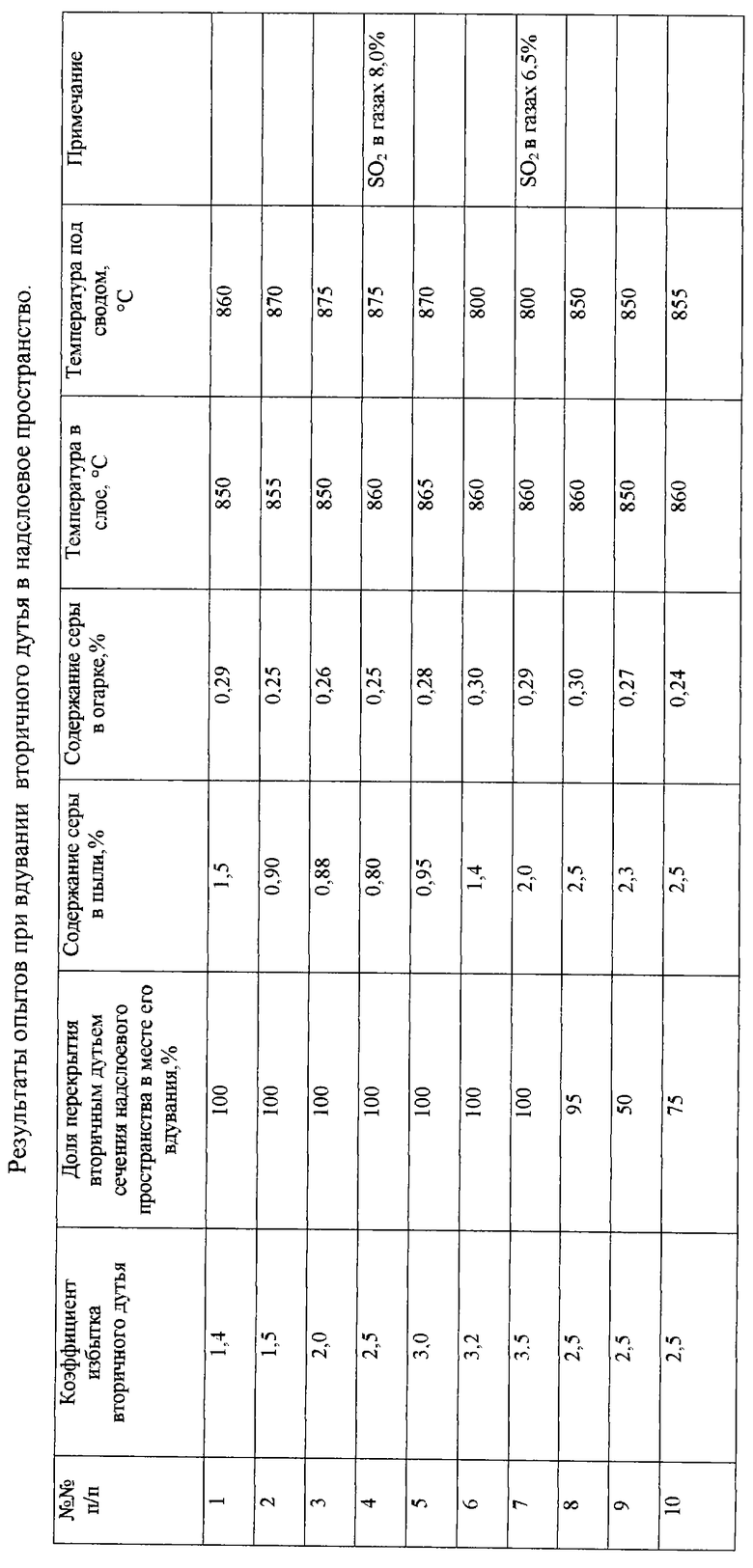

В надслоевое пространство (примерно в середине между слоем и сводом) через горизонтальные фурмы противоположно друг другу в шахматном порядке подали 350 нм3/ч воздуха, что соответствовало коэффициенту избытка вторичного дутья по отношению к сульфидам в пыли, покидающей слой, α=2,3. Скорость пылегазового потока составляла ≈ 1,5 м/с. Скорость истечения вторичного дутья из каждой фурмы составляла 20 м/с. При этом струя из каждой фурмы достигала противоположной стенки. Таким образом кислородсодержащим газом было перекрыто практически все сечение надслоевого пространства. Температура под сводом печи увеличивалась на 20-25oС. Прочие параметры печи процесса не меняли. В результате подачи технологического кислорода как вторичного дутья получены огарок с содержанием серы 0,195% и пыль, содержащая 0,8% серы, из которой 50% сульфатная. Десульфуризация серы повышена на 53%. Эта пыль была опробована в технологии сернокислотного выщелачивания, проведенные испытания показали ее пригодность для гидрометаллургической переработки с высоким извлечением меди. При этом уменьшаются потери, связанные с исключением оборота пыли в печи КС. Прочие примеры сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1971 |

|

SU311972A1 |

| СПОСОБ ПУСКА ПЕЧИ С КИПЯЩИМ СЛОЕМ | 1992 |

|

RU2022225C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

| Способ получения сернистого ангидрида | 1980 |

|

SU865783A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174152C1 |

| Способ переработки мелкозернистых свинцовых и свинцово-цинковых медьсодержащих сульфидных концентратов | 1987 |

|

SU1544829A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240366C1 |

| Способ переработки сульфидных свинецсодержащих материалов | 1985 |

|

SU1244200A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ПЫЛЕВИДНОГО СВИНЕЦ- И ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2359188C2 |

Изобретение относится к области цветной металлургии, конкретно к обжигу сульфидных концентратов в печи кипящего слоя. Сущность способа заключается в рассредоточенной подаче кислородсодержащего дутья под подину и в надслоевое пространство, причем в надслоевое пространство газ подается перпендикулярно направлению движения пылегазового потока с коэффициентом избытка дутья по отношению к содержанию сульфидов в пыли α=1,5-3,0, при превышении скорости подачи над скоростью движения пылегазового потока не менее чем в 10 раз и при полном перекрытии всего сечения надслоевого пространства, обеспечивается снижение содержания серы в пыли до уровня 0,8-0,9% при одновременном упрощении способа. 1 з.п.ф-лы, 1 табл.

| Способ получения пыли, кондиционной по содержанию серы | 1975 |

|

SU559976A1 |

| СПОСОБ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU311972A1 |

| Способ балансировки роторов при вращении (его варианты) | 1984 |

|

SU1226087A1 |

| US 3883344, 13.05.1975 | |||

| US 3656933, 18.04.1972. | |||

Авторы

Даты

2004-02-27—Публикация

2002-07-01—Подача