Изобретение относится к пирометаллургии и может быть использовано для осуществления окислительного обжига золотосодержащих гравитационных и флотационных концентратов, содержащих значительное количество сульфидов металлов (вплоть до 100%), с высокой производительностью и использованием для обжига тепла, выделяющегося при окислении сульфидов.

Известен способ окислительного обжига сульфидного сырья за счет контакта поверхности обжигаемого материала с кислородом воздуха при температуре 500-600°С, осуществляемый в многоподовых печах с механическим перегребанием [1].

В известном способе обжигаемый материал перегребается на поду и пересыпается с пода на под сверху вниз, а воздух подается на каждый под в отдельности и снизу вверх, при этом в контакт с кислородом воздуха вступают все новые порции перегребаемого и пересыпаемого материала.

Недостатками известного способа и устройства являются, во-первых, сложность изготовления и эксплуатации печи, во-вторых, низкая производительность печи, обусловленная неполным контактом обжигаемого материала с кислородом воздуха и низкой эффективностью перегребания, а также сложность регулирования качества обжига по остаточному содержанию сульфидов.

Известен способ окислительного обжига сульфидного сырья при 500-700°С за счет противотока обжигаемого материала и кислородсодержащего газа, осуществляемый в печах кипящего слоя [2].

В известном способе частицы обжигаемого материала находятся в восходящем потоке газа в кипящем или псевдожидком состоянии, наступающем при определенной скорости восходящего газового потока, при которой подъемная сила газа будет равна общему весу сыпучего материала, при этом достигается высокая скорость окисления сульфидов за счет полноты контакта твердых частиц и газа, а также легкость перемещения и выгрузки обжигаемого материала, имеющего текучесть жидкости.

Недостатком известного способа является сложность его осуществления, а также несопоставимость количества газа, необходимого для создания кипящего слоя и поддержания частиц во взвешенном состоянии, с количеством газа, необходимым для создания оптимального режима окислительного обжига, определяющего полноту окисления и производительность печи.

Известен способ, принятый за прототип, окислительного обжига сульфидов, включающий подачу к обжигаемому материалу кислородсодержащего газа, отличающийся тем, что обжиг ведут в фильтрующем слое обжигаемого материала, располагающемся на подине, при этом фильтрующий слой контролированно перемещают по подине, а кислородсодержащий газ дозированно подают сквозь подину снизу [3].

В известном способе исходный обжигаемый материал, содержащий сульфиды металлов и благородные металлы, подается из приемного бункера на керамическую подину и с помощью скребкового механизма перемещается по подине, которая по направлению перемещения материала условно разделяется на три зоны, в каждой из которых имеется автономный регулируемый обогрев и автономная дозированная подача воздуха из воздушной коробки.

Известный способ позволяет осуществлять окислительный обжиг материала, содержащего сульфиды в количестве от первых процентов до десятков процентов, с регулируемой полнотой окисления и минимальным пылевыносом.

Недостатком способа является низкая производительность процесса, обусловленная сложностью и неэффективностью использования скребков для контролированного перемещения сыпучего материала по горизонтальной керамической подине, а также невозможность целенаправленного использования тепла, выделяющегося при окислении сульфидов.

Задачей изобретения является создание способа, позволяющего осуществлять окислительный обжиг сульфидных концентратов с высокой производительностью, обусловленной легкостью и простотой контролированного перемещения обжигаемого материала по керамической подине, и с возможностью целенаправленного использования тепла, выделяющегося при окислении сульфидов.

Указанный технический результат достигается тем, что в способе окислительного обжига сульфидных концентратов, включающем подачу к обжигаемому материалу кислородсодержащего газа, обжиг в фильтрующем слое, при контролируемом перемещении материала, согласно изобретению, обжиг ведут во вращающейся трубчатой печи с керамической футеровкой внутренней поверхности, а фильтрующий слой и перемещение осуществляют за счет пересыпания обжигаемого материала при вращении трубчатой печи со скоростью 1-5 оборотов в минуту вокруг оси с наклоном 1-5 градусов по направлению перемещения материала.

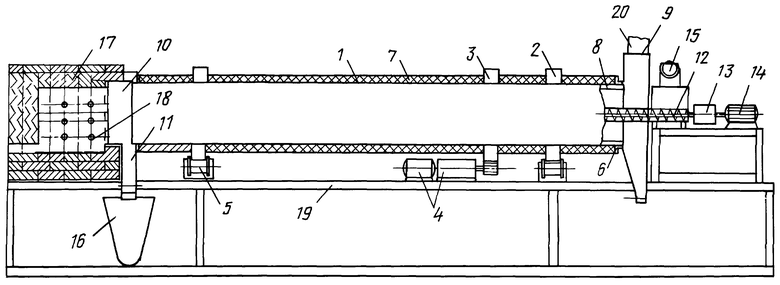

Способ осуществляется в устройстве, которое поясняется чертежом, где представлен общий вид устройства (продольный разрез).

Цифрами на чертеже обозначены: 1 - металлическая трубчатая печь с керамической футеровкой внутренней поверхности; 2 - опорное кольцо; 3 - приводная шестерня; 4 - электропривод трубчатой печи; 5 - опорные подшипники; 6 - герметизирующие кольца; 7 - теплоизоляция; 8 - отгребающие пластины; 9 - пылевая камера; 10 - разгрузочная камера; 11 - воздушная коробка; 12 - шнековый питатель; 13 - редуктор питателя; 14 - электромотор; 15 - классификатор; 16 - разгрузочный бункер для огарка; 17 - корпус запального электрического устройства; 18 - нагревательные элементы; 19 - рама установки; 20 - газоход.

Способ осуществляется следующим образом.

Исходный сульфидный концентрат поступает в приемный бункер, откуда шнековым питателем 12 подается на керамическую подину, представляющую собой футеровку внутренней поверхности трубчатой печи 1, имеющей наклон по направлению перемещения материала, и под действием силы тяжести пересыпается по внутренней поверхности за счет вращения трубчатой печи.

К противоположному торцу трубчатой печи примыкает разгрузочный бункер 16, а также воздушная коробка для дозированной подачи воздуха 11 и запальное устройство 17, снабженное нагревательными элементами из нихрома или из карбида кремния 18. Керамическая подина (внутренняя поверхность трубчатой печи) по направлению перемещения материала от приемного бункера к запальному устройству условно разделяется на три температурных зоны окислительного обжига.

В первой зоне с градиентом температур 20-400°С происходит сушка сульфидного концентрата и его прогрев до температуры начала окисления сульфидов и появления у материала жидкотекучих свойств. При этом режим фильтрующего слоя, включающий проникновение горячего воздуха через слой материала одновременно с перемещением материала по подине, исключает образование неравномерно прогретых участков с различными газодинамическими характеристиками. Это, в свою очередь, оптимизирует процессы сушки и прогрева материала.

Во второй зоне с градиентом температур 400-500°С происходит активное окисление основной массы сульфидов. При этом прогретый окисляющийся материал в псевдожидком состоянии передвигается по керамической подине с необходимой для обжига скоростью, регулируемой наклоном и скоростью вращения трубчатой печи, а тепло, выделяющееся при окислении сульфидов во второй зоне, расходуется на сушку и прогрев концентрата в первой зоне.

В третьей зоне с градиентом температур 500-800°С, к которой примыкает запальное устройство с нагревательными элементами, происходит практически полное доокисление сульфидов, а выделяющееся тепло расходуется на окислительный обжиг концентрата во второй зоне.

Пример осуществления предлагаемого способа.

Окислительному обжигу подвергался гравитационный сульфидный концентрат золотоизвлекательной фабрики ГOКа “Западный” в количестве 1000 кг, влажностью 10%, содержащий в пересчете на сухой остаток (% мас.): FeS2 - 95,1%; ZnS - 1,1%; SiO2 - 3,1%; Au - 7060 г/т; Ag - 669 г/т.

Исходный концентрат подавался в приемный бункер, откуда попадал на керамическую подину (футеровку внутренней поверхности трубчатой обжиговой печи), образуя фильтрующий слой высотой около 30 мм, перемещался по подине под действием силы тяжести за счет вращения трубчатой печи со скоростью 4,5 оборотов в минуту вокруг оси с наклоном 1-5 градусов и высыпался в разгрузочный бункер. Температура на поверхности подины равнялась в первой зоне 220°С, во второй и третьей зонах - 600°С. Скорость окислительного обжига концентрата составила ~400 кг/ч, а время, затраченное на обжиг всего сульфидного концентрата, составило 2,2 ч.

Остаточное содержание серы составило 1,85%, остаточная влажность составила 2,44%, что полностью удовлетворило требованиям, предъявляемым к огарку.

Таким образом, по предлагаемому способу можно осуществлять окислительный обжиг сульфидных концентратов с высокой производительностью, обусловленной легкостью контролированного перемещения обжигаемого материала по керамической подине, и с использованием для обжига тепла, выделяющегося при окислении сульфидов.

Источники информации

1. Зеликман А.Н., Коршунов Б.Г. Металлургия редких металлов. М.: Металлургия, 1991. С.46-47.

2. Смирнов В.И., Цейдлер А.А., Худяков И.Ф., Тихонов А.И. Металлургия меди, никеля и кобальта. Часть I. M.: Металлургия, 1964. С.45-61.

3. Дигонский С.В., Дубинин Н.А., Ахмеров P.P., Тен В.В. Способ окислительного обжига сульфидов и устройство для его осуществления // Патент РФ №2174152 по заявке 2000123629 от 15.09.00 г. (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240367C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174152C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2347768C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ИЗ ЕГО ОКСИДА | 2003 |

|

RU2241774C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2133291C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2007 |

|

RU2348697C1 |

| СПОСОБ КОМБИНИРОВАННОГО СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2000 |

|

RU2184905C2 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО СВИНЦОВОГО ЛОМА | 1997 |

|

RU2119540C1 |

Изобретение относится к пирометаллургии и может быть использовано для осуществления окислительного обжига золотосодержащих гравитационных и флотационных концентратов, содержащих значительное количество сульфидов металлов (вплоть до 100%). Техническим результатом является высокая производительность и использование для обжига тепла, выделяющегося при окислении сульфидов. Указанный технический результат достигается тем, что в способе, включающем подачу к обжигаемому материалу кислородсодержащего газа, обжиг в фильтрующем слое при контролируемом перемещении материала, согласно изобретению обжиг ведут во вращающейся трубчатой печи с керамической футеровкой внутренней поверхности, а фильтрующий слой и перемещение материала осуществляют за счет пересыпания обжигаемого материала при вращении трубчатой печи со скоростью 1-5 оборотов в минуту вокруг оси с наклоном 1-5 градусов по направлению перемещения материала. 1 ил.

Способ окислительного обжига сульфидных концентратов, содержащих благородные металлы, включающий подачу к обжигаемому материалу кислородсодержащего газа, обжиг в фильтрующем слое при контролируемом перемещении материала, отличающийся тем, что обжиг ведут во вращающейся трубчатой печи с керамической футеровкой внутренней поверхности, а фильтрующий слой и перемещение материала осуществляют за счет пересыпания обжигаемого материала при вращении трубчатой печи со скоростью 1-5 оборотов в минуту вокруг оси с наклоном 1-5° по направлению перемещения материала.

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174152C1 |

| US 4579589 А, 01.04.2001 | |||

| Экономайзер | 0 |

|

SU94A1 |

| US 5536480 А, 16.07.1996 | |||

| СПОСОБ ДЕТЕКТИРОВАНИЯ ФАЗОЛ1АНИПУЛИРОВАННЫХСИГНАЛОВ, | 0 |

|

SU177471A1 |

Авторы

Даты

2004-11-20—Публикация

2003-10-07—Подача