Изобретение относится к цветной металлургии, в частности к процес.сам обжига свинецсодержащих сульфидных материалов в кипяп чем слое. Способ может быть также использован при об- жиге различных сульфидных материалов содержащих легкоплавкие соединения.

Целью изобретения является повышение извлечения свинца при плавке, степени десульфуризации и стабилизации режима кипящего слоя.

Проверку способа осуществляли на лабораторной и полупромышленной печи кипящего слоя.

Пример 1 (обясиг СВИК1ЦОВОГО концентрата). В печь загружали со скоростью 50 г/мин флотационный свинцовый концентрат, содержащий,%: свинец 50; железо 20; сера 18, Температура обжига составляла , Расход воздуха поддерживали равным .15 л/мин что соответствует 2950 площад пода и избытку воздуха 1,5.

Полученный- при обжиге огарок содежал 3,5% серьь Степень десульфуриза- ции составляла 83,5%. При обжиге материал укрупнялся и через 1 ч крупность огарка стабилизировалась, Пыле вынос от загрузки 25%.

. П р -и м е р 2 (обжиг условно-от- ьального продукта - свинецсодержаще- го штейна). ,

Штейн, содержащий, %: свинец 22; медь 2,5; железо 25; сера 21, измель- чати до крупности 3 мм и загружали со скоростью 250 кг/ч в печь кипящего слоя. Обжиг проводили при 870 и 910 С при расходе воздуха 400 и 450 , что соответствует 3500- 4000 нм /м площади пода, избыток воздуха 2,5 и 3,5,

Полученный огарок содержал 3,5% серы. Содержание SO., в газах состав- яло 7%. Степень десульфуризации сос

0

5

0

5

0

тавляла 82,3 и 85,3%, вынос пыли 5% от зах руэки.

При выгрузке огарка с пода печк через 30 мин и 1 ч от начала загрузки штейна или концентрата гранулометрический состав его стабилизировался.

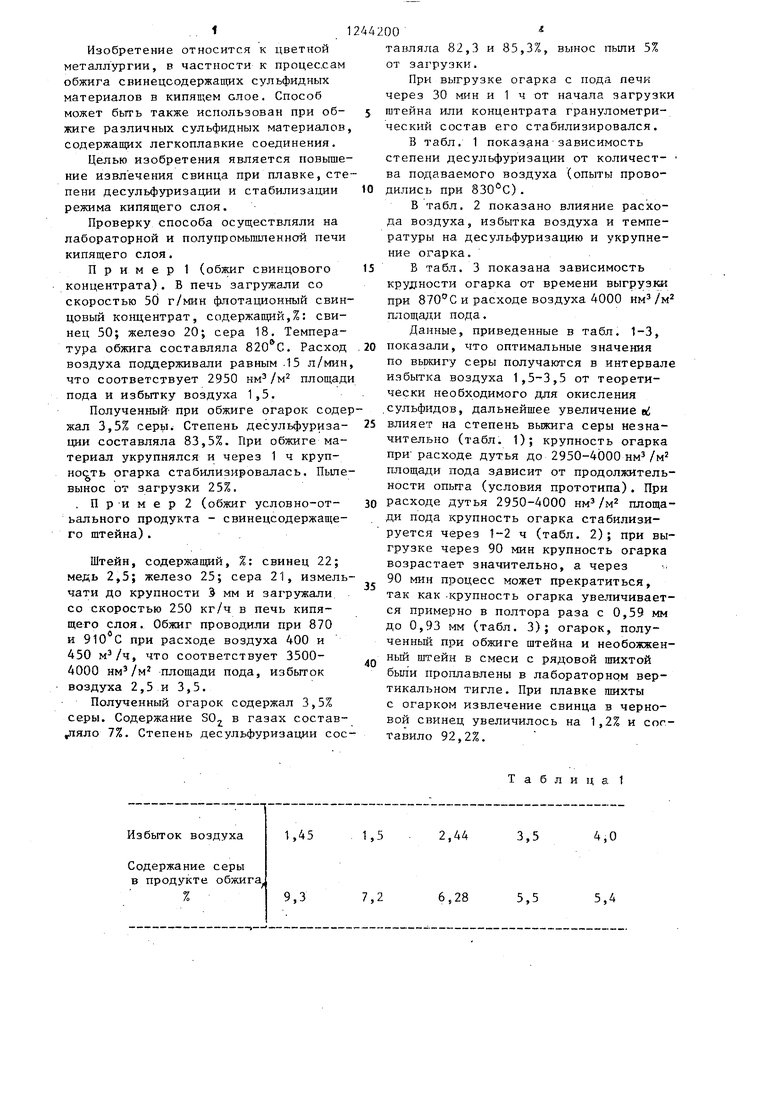

В табл, 1 показана зависимость степени десульфуризации от количест- ва подаваемого воздуха (опыты проводились при 830°С).

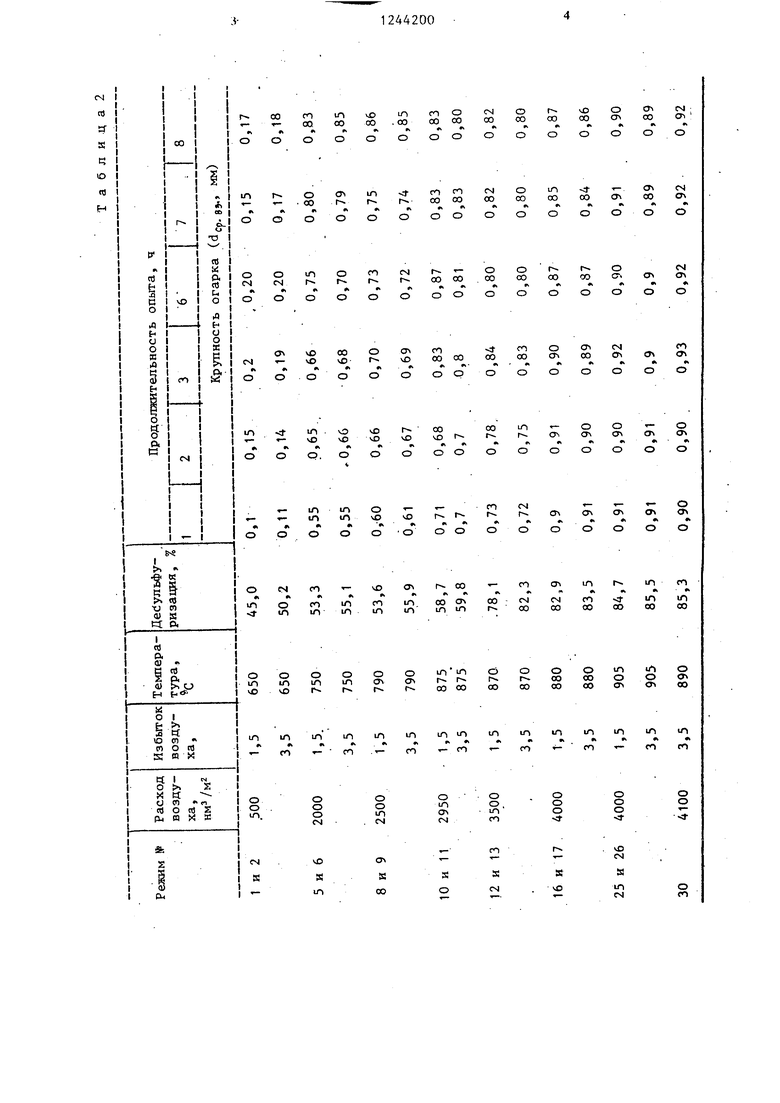

В табл, 2 показано влияние расхода воздуха, избытка воздуха и температуры на десульфуризацию и укрупнение огарка.

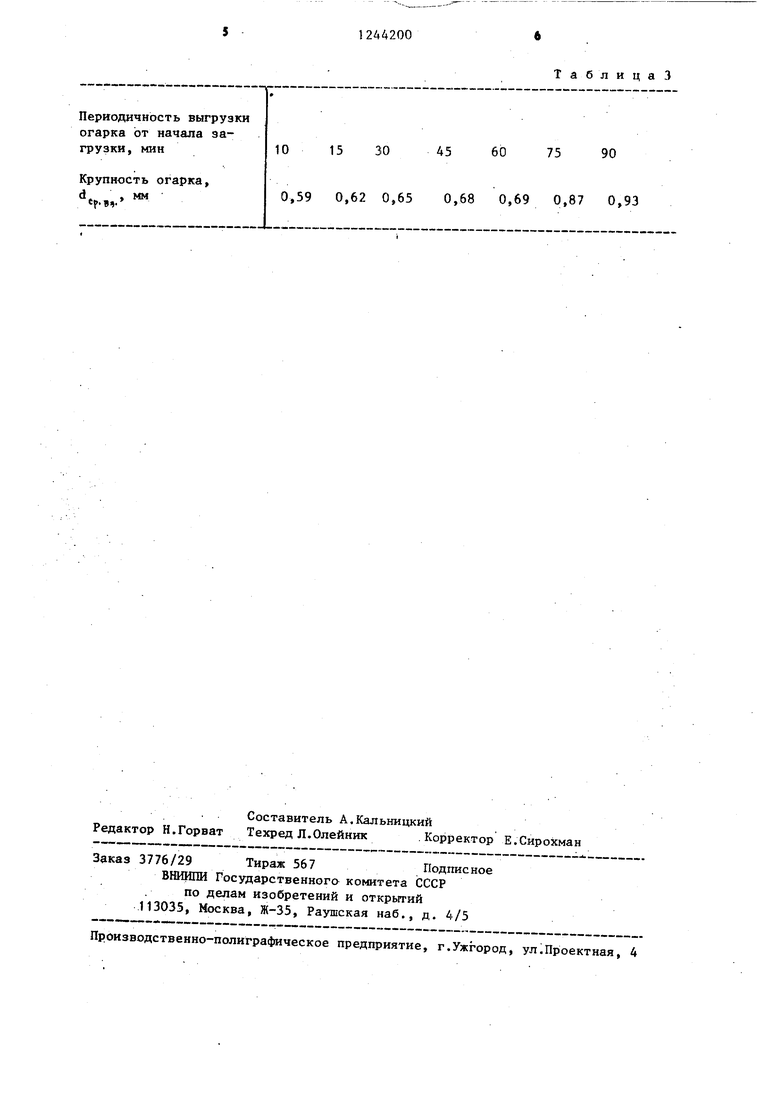

В табл. 3 показана зависимость крулности огарка от времени выгрузки при и расходе воздуха 4000 нм /м площади иода.

Данные, приведенные в табл. 1-3, показали, что оптимальные значения по вьошгу серы получаются в интервале избытка воздуха 1,5-3,5 от теоретически необходимого для окисления .сульфидов, дальнейшее увеличение «; влияет на степень выжига серы незначительно (табл. 1); крупность огарка при- расходе дутья до 2950-4000 площади пода здвисит от продолжительности опыта (условия прототипа). При расходе дутья 2950-4000 площади пода крупность огарка стабилизируется через 1-2 ч (табл. 2); при выгрузке через 90 мин крупность огарка возрастает значительно, а через 90 мин процесс может прекратиться, так как -крупность огарка увеличивается примерно в полтора раза с 0,59 мм до 0,93 1ЧМ (табл. 3); огарок, полу- ченньш при обжиге штейна и необожжен- ньш ппгейн в смеси с рядовой щихтой были проплавлены в лабораторном вертикальном тигле. При плавке шихты с огарком извлечение свинца в черновой свинец увеличилось на 1,2% и составило 92,2%.

Таблица 1

Периодичность выгрузки огарка от начала загрузки, мин

Крупность огарка,

d , мм

1015 3045607590

0,59 0,62 0,65 0,68 0,69 0,87 0,93

Т а б л и ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2224802C1 |

| Способ обжига сульфидных цинковых концентратов в кипящем слое | 1958 |

|

SU119342A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СКОРОДИТОВЫХ РУД | 2015 |

|

RU2604551C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 1991 |

|

RU2023031C1 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ КОНЦЕНТРАТОВ | 1972 |

|

SU420687A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ СУЛЬФИДНЫХ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 1967 |

|

SU197963A1 |

| Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое | 1990 |

|

SU1797681A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО МОЛИБДЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2061076C1 |

| Способ управления торможением транспортного средства и устройство для его осуществления | 2022 |

|

RU2819157C1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-17—Подача