1. Область техники, к которой относится изобретение.

Изобретение предназначено для отделения измельченных фрагментов металлического корда от смеси текстильного волокна и измельченной резины, образующихся в процессе механического измельчения изношенных автомобильных шин.

Одним из основных компонентов продуктов переработки изношенных шин является измельченная резина, которую можно использовать, добавляя, например, как инертный наполнитель в резиновые или асфальтовые смеси, готовить на ее основе резинобитумные мастики и др. В любом случае качество измельченной резины во многом определяется остаточным содержанием металла.

2. Уровень техники.

При механическом способе переработки изношенных автомобильных шин, например, с использованием на стадии тонкого измельчения измельчителей роторного и/или валкового типа продукт измельчения представляет собой, как правило, агломерированную рыхлую массу, образованную измельченной резиной с частицами размером до 5 мм, остатками кордной проволоки с длиной до 50 мм, вспушенным и войлокообразным текстильным кордом с длиной волокон до 25 мм, удерживающими частицы измельченной резины. Данная смесь очень плохо поддается разделению на отдельные компоненты, пригодные для последующей переработки.

Известен способ магнитной сепарации [Гиберов З.Г. Механическое оборудование заводов пластических масс. М.: Машиностроение, 1977, с.336], при котором материал подается лотковым питателем на вращающийся барабан, в котором установлена неподвижная магнитная система. Магнитное поле создается электромагнитом. В зоне магнитного поля все ферромагнитные включения, притягиваясь к наружной поверхности барабана, проходят вместе с ним до нижней границы магнитного поля. Пройдя границу поля, указанные частицы под действием сил тяжести отделяются от барабана и отводятся в специальный бункер, очищенный же от ферромагнитных включений материал поступает в другой бункер. Данный способ отделения ферромагнитных включений применяется для дисперсных сыпучих смесей. Поэтому он малопригоден для отделения ферромагнитных включений из смеси продуктов измельчения изношенных шин, которая, как уже было показано выше, содержит агломераты, образованные спутанными остатками металлического и текстильного корда, удерживающими измельченную резину.

Известен способ магнитной сепарации [Сапожников М.Я., Дроздов Н.Е. Справочник по оборудованию заводов строительных материалов. Стройиздат. 1970, с.113-114], в котором разделяемая смесь подается на колеблющийся лоток, задачей которого является распределение разделяемой смеси по лотку ровным слоем, и затем смесь подается на вращающийся барабан с установленной внутри него неподвижной магнитной системой. Разделение, как и в предыдущем способе, осуществляется на барабане, и, соответственно, данный способ имеет те же самые ограничения в применении.

Известен электромагнитный сепаратор барабанного типа [Патент РФ №2027515, МПК В 03 С 1/14, опубл. 1995], используемый в литейном, кузнечном и металлургическом производствах для очистки металлического абразива (дроби) от песка, окалины и др. Для отделения ферромагнитных частиц из продуктов переработки изношенных шин, представляющих собой агломерированную смесь измельченных металла, резины и волокна текстильного корда, данный сепаратор мало пригоден по причине низкого выхода измельченной резины как целевого продукта за счет ее уноса в агломератах, образованных измельченным металлическим и текстильным кордом. Кроме того, металл, загрязненный резиной, труднее утилизировать.

Известен магнитный сепаратор подвесного типа [Сапожников М.Я., Дроздов Н.Е. Справочник по оборудованию заводов строительных материалов, Стройиздат, 1970, 113-114], включающий

- каркас;

- лотковый питатель, установленный на каркасе с возможностью совершения им колебательных движений;

- средство транспортирования разделяемого материала в зону действия магнитного поля и удаления ферромагнитного материала из зоны разделения смеси, выполненное в виде барабана из неферромагнитного материала, с установленной внутри него неподвижной магнитной системой;

- средство придания лотковому питателю колебаний (колебатель).

К недостаткам данного сепаратора следует также отнести значительный унос с ферромагнитным материалом измельченной резины. Это делает использование данного сепаратора не эффективным для целей извлечения частиц металла из смеси продуктов, полученных механическим измельчением изношенных автомобильных шин.

Известно устройство для отделения ферромагнитных включений из продуктов измельчения изношенных шин, выбранное в качестве прототипа (патент США № 5634599, кл. В 02 С 19/12, опубл. 03.06.1997 - 19с.).

Устройство-прототип включает такие общие с заявленным устройством признаки, как средство извлечения и средство удаления ферромагнитных включений из разделяемой смеси.

Задачей настоящего изобретения является повышение качества отделения ферромагнитных включений от резинотекстильной смеси и, соответственно, повышение выхода измельченной резины за счет снижения ее уноса с ферромагнитными включениями, а также повышение эффективности его работы.

3. Сущность изобретения.

Сущность заявляемого способа отделения ферромагнитных включений из продуктов измельчения изношенных шин в лотковом магнитном сепараторе заключается в следующем.

Признаки, обеспечивающие получение технического результата во всех случаях реализации способа:

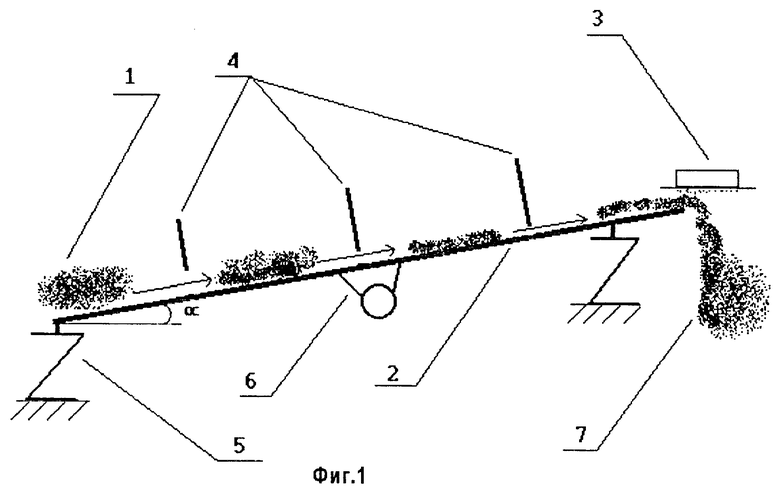

- подачу разделяемой смеси 1 (фиг.1) осуществляют на лоток 2, совершающий колебательные движения с частотой 10÷50 Гц и амплитудой 0,5÷5 мм;

- извлечение ферромагнитных включений из смеси осуществляют магнитной системой 3, установленной над лотком, во время свободного падения смеси с лотка в направлении, противоположном направлению падения смеси.

Признаки, характеризующие способ в частных случаях его выполнения:

- перемещение разделяемой смеси по лотку осуществляют под углом α от 0° до 10° к горизонту;

- регулирование толщины слоя разделяемой смеси на лотке осуществляют с помощью перегородок 4, установленных с зазором относительно поверхности лотка, уменьшающимся в направлении движения смеси, что повышает эффективность разделения агломерированной смеси за счет увеличения времени ее пребывания на лотке и разбиения агломератов;

- извлечение ферромагнитных включений из разделяемой смеси осуществляют во время свободного падения смеси с лотка в направлении, противоположном направлению падения, магнитной системой, образованной набором постоянных магнитов с коэрцитивной силой 239,5 кА/м.

Сущность заявляемого устройства для магнитной сепарации заключается в том, что сепаратор включает (главный вид лотка с перегородками, колебателем и магнитной системой представлен на фиг.1) следующие признаки.

Признаки устройства, являющиеся общими с признаками прототипа:

- средство извлечения ферромагнитных включений;

- средство удаления ферромагнитных включений.

Признаки устройства, являющиеся отличительными.

Признаки, обеспечивающие получение технического результата во всех случаях реализации устройства:

- каркас (не показан), на котором установлен на виброопорах 5 лоток 2 с возможностью совершения им колебательных движений;

- средство придания лотку колебательных движений (колебатель), обеспечивающий колебание лотка с частотой 10÷50 Гц и амплитудой 0,5÷5 мм;

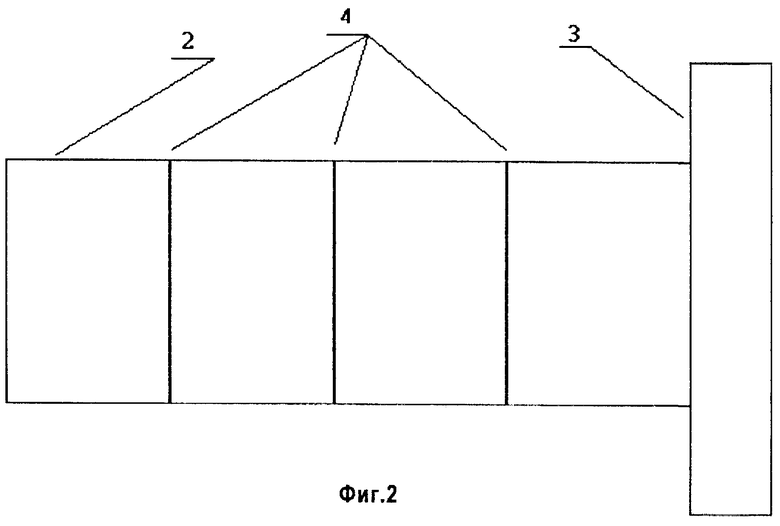

- средство извлечения и удаления ферромагнитных включений из разделяемой смеси, выполненное в виде ленточного транспортера 3 со смонтированной внутри него неподвижной магнитной системой и установленное сверху над концом лотка так, что направление движения ленты транспортера перпендикулярно направлению движения разделяемой смеси (фиг.2).

Признаки, характеризующие устройство в частных случаях его выполнения:

- лоток установлен на каркасе на косых рессорных пружинах под острым углом к горизонту - от 0° до 10°;

- средство регулирования толщины слоя разделяемой смеси, выполнено в виде системы поперечных перегородок, разделяющих лоток на секции, с регулируемым зазором между перегородками и поверхностью лотка, уменьшающимся в направлении от зоны подачи разделяемой смеси на лоток к зоне отделения ферромагнитных частиц от величины, равной h, до величины, равной 0,2h, где h - наибольший из размеров самого крупного агломерата разделяемой смеси;

- средство регулирования толщины слоя разделяемой смеси выполнено 4-секционным с тремя перегородками, причем величина зазора между первой перегородкой и поверхностью лотка равна h, между второй перегородкой и поверхностью лотка - от 0,5h до 0,7h, между третьей перегородкой и поверхностью лотка - от 0,2h до 0,3h, а расстояние между перегородками составляет от 3h до 4h;

- сепаратор снабжен бункером-питателем, щелевое выгрузочное отверстие которого выполняет функции первой перегородки;

- магнитная система образована набором постоянных магнитов с коэрцитивной силой 239,5 кА/м и смонтирована внутри ленточного транспортера, лента которого установлена на расстоянии 0,3-0,4h от поверхности лотка.

Разделяемую смесь подают на лоток вручную, либо транспортером (ленточным или шнековым) при непрерывном технологическом процессе, либо сепаратор может быть оснащен средством питания разделяемой смесью, выполненным, например, в виде бункера-питателя, загружаемого вручную или с помощью транспортера.

Способ работы магнитного сепаратора.

Неагломерированную или слабо агломерированную смесь продуктов измельчения изношенных шин 1 подают на лоток 2, установленный на каркасе на виброопорах, например на косых рессорных пружинах, под углом к горизонту 0-10°.

Под действием колебаний лотка с частотой 10÷50 Гц и амплитудой 0,5÷5 мм разделяемая смесь продвигается по лотку и при этом распределяется по всей его ширине ровным слоем. Дойдя до конца лотка, смесь ровным потоком под действием силы тяжести падает в сборную емкость. В этот момент из падающей смеси магнитной системой 3, установленной над концом лотка, противотоком извлекаются ферромагнитные включения, которые притягиваются к ленте транспортера, за которой установлена магнитная система, и уносятся лентой за пределы действия магнитной системы, где под действием силы тяжести ферромагнитные частицы отрываются от ленты транспортера и падают в специальную сборную емкость.

Агломерированная смесь продуктов измельчения изношенных шин подается на лоток 2 в зону загрузки, например, шнековым транспортером и далее проходит через зазор первой перегородки шириной h. При периодическом режиме работы сепаратора возможна установка на лотке бункера-питателя со щелевым выгрузочным отверстием, выполняющим роль первой перегородки, через которое смесь попадает на лоток. Под действием вибрации, создаваемой колебателем 6, смесь растекается ровным слоем по ширине лотка и начинает продвигаться вперед в направлении магнитной системы. На этой стадии за счет колебаний лотка разбиваются крупные агломераты разделяемой смеси.

На расстоянии 3÷4h от щели бункера-питателя (или первой перегородки) поперек движения разделяемой смеси установлена вторая перегородка с зазором 0,5÷0,7h от поверхности лотка. На этой стадии под действием вибрации разделяемая смесь разбивается на более мелкие агломераты и отделяется значительная часть измельченной резины. Назначение второй перегородки пропускать на разделение слой толщиной 0,5÷0,7h.

Далее на расстоянии 3÷4h от второй перегородки расположена третья аналогичная перегородка, установленная с зазором 0,2-0,3h от поверхности лотка. На этой стадии из агломератов разделяемой смеси отделяются остатки измельченной резины. У конца лотка, расположенного на расстоянии 3÷4h от последней перегородки, установлен ленточный транспортер со встроенной внутри него неподвижной магнитной системой 3. Лента транспортера расположена на высоте 0,3÷0,4h над лотком и движется перпендикулярно движению потока разделяемой смеси.

Разделяемая смесь, дойдя до конца лотка, свободно падает под действием силы тяжести в сборную емкость и во время ее падения магнитная система противотоком извлекает из смеси ферромагнитные частицы, которые притягиваются магнитной системой к ленте транспортера и уносятся последней за пределы действия магнитной системы. Там под действием силы тяжести ферромагнитные частицы отделяются от ленты транспортера и падают в сборную емкость. Скорость движения ленты транспортера зависит от производительности сепаратора. Резинотекстильная смесь 7 собирается в другую емкость.

Во время движения по колеблющемуся лотку частицы разделяемой смеси совершают сложные вращательно-колебательные движения, обеспечивающие разрушение агломератов и максимальное отделение ферромагнитных частиц от смеси частиц измельченной резины с волокном текстильного корда. Для обеспечения такого разделения лоток подвергают вибрации с частотой 10÷50 Гц и амплитудой колебаний 0,5÷5 мм.

В качестве источника таких колебаний (колебателя) могут быть использованы

- храповые колеса (зубцы которого отдавливают упругую пластинку, соединенную с лотком);

- кулачки;

- зубчатые колеса;

- электромагниты;

- шкивы с эксцентрично сидящими грузами.

4. Перечень чертежей.

Фиг.1. Главный вид лотка с перегородками, колебателем и магнитной системой. Фиг.2. Вид лотка сверху с перегородками и транспортером.

5. Сведения, подтверждающие возможность осуществления изобретения.

Для проведения опыта берут по 15 кг

- неагломерированной (свежей) смеси, полученной в результате измельчения изношенных шин с металлокордом в измельчителе роторного типа, и

- агломерированной (после пролежки) с максимальным размером агломерата 5 см

и загружают в бункер-питатель, установленный в начале лотка. Ширина выгрузочного щелевого отверстия лотка, выполняющего функции первой перегородки, составляет ~5 см.

Не агломерированную смесь пропускают через устройство при угле наклона лотка к горизонту α=0°. Колебатель настраивают на частоту колебаний 10 Гц и амплитуду 2 мм.

Ленточный транспортер устанавливают у конца лотка на расстоянии ~15 см от третьей перегородки, так что он нависает над поверхностью лотка на высоте ~2 см. Скорость движения ленты транспортера составляет ~1 м/с.

В результате разделения получают ~12,75 кг резинотекстильной смеси, содержащей 0,1% ферромагнитных включений и ~2,25 кг ферромагнитных включений, загрязненных текстильным волокном и резиной. Время разделения смеси 57 с.

Агломерированную смесь пропускают через сепаратор при угле наклона лотка к горизонту α=7°. Колебатель настраивают на частоту колебаний 30 Гц и амплитуду 5 мм.

На расстоянии ~15 см от щели бункера-питателя поперек движения разделяемой смеси устанавливают вторую (с учетом щелевого выгрузочного отверстия бункера-питателя, выполняющего роль первой перегородки) перегородку с зазором ~3 см от поверхности лотка.

Дальше, на расстоянии также ~15 см от второй перегородки, устанавливают третью аналогичную перегородку с зазором ~1 см от поверхности лотка.

В результате разделения также получают ~12,75 кг резинотекстильной смеси, содержащей 0,1% ферромагнитных включений и ~2,25 кг ферромагнитных включений, загрязненных текстильным волокном и резиной. Время разделения смеси 92 с.

Содержание ферромагнитных включений в полученной после разделения резинотекстильной смеси определяют следующим образом.

Навеску резинотекстильной смеси массой около 100 г, взвешенную на технических весах с погрешностью ±0,01 г, рассыпают тонким равномерным слоем по плите из органического стекла. Затем на расстоянии не более 1 см от поверхности смеси проводят несколько раз подковообразным магнитом до полного извлечения ферромагнитных включений из резинотекстильной смеси. Притянувшиеся к магниту частицы металла собирают без потерь и взвешивают на технических весах с погрешностью ±0,01 г.

Массовую долю ферромагнитных включений определяют по формуле

G=Q2·100/Q1,

где G - массовая доля ферромагнитных включений в резинотекстильной смеси, %;

Q1 - навеска резинотекстильной смеси;

Q2 - масса частиц ферромагнитных включений, извлеченных магнитом, г.

Разработанные способ и устройство при габаритных размерах устройства 700·1300·1600 мм и энергопотреблении 0,24 кВт обеспечивают производительность до 800 кг/ч по исходной смеси при содержании металла в конечном продукте не более 0,1 маc.%.

Изобретение предназначено для отделения измельченных фрагментов металлического корда от смеси текстильного волокна и измельченной резины, образующихся в процессе механического измельчения изношенных автомобильных шин. Технический результат – снижение износа измельченной резины с ферромагнитными включениями, повышение эффективности работы. Способ и устройство для отделения ферромагнитных включений из продуктов измельчения изношенных шин осуществляют в лотковом сепараторе при частоте колебаний лотка 10÷50 Гц и амплитуде колебаний 0,5÷5 мм, а отделение ферромагнитных включений осуществляют во время падения смеси с колеблющегося лотка, установленного на каркасе под углом 0÷10° к горизонту, с помощью магнитной системы, смонтированной внутри ленточного транспортера, установленного над концом лотка так, что направление движения его ленты перпендикулярно направлению движения по лотку разделяемой смеси. Для разделения агломерированной смеси продуктов измельчения изношенных шин поперек лотка устанавливают систему перегородок с зазором относительно поверхности лотка, уменьшающимся в направлении движения смеси от величины h в зоне загрузки смеси на лоток до 0,2h в зоне выгрузки смеси с лотка, где h - наибольший из размеров самого крупного агломерата разделяемой смеси. 2 с. и 8 з.п. ф-лы, 2 ил.

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

Авторы

Даты

2004-03-10—Публикация

2001-02-21—Подача