Изобретение относится к оборудованию для измельчения утильной резины и предназначено для решения экологической проблемы утилизации изношенных автомобильных покрышек.

Известна линия переработки изношенных покрышек с металлокордом, в которой постадийно измельчают покрышки, классифицируют полученные куски материала и подвергают их магнитной сепарации (US 4113186 A, кл. B 02 C 23/00, 1978). Однако этот способ не обеспечивает полного отделения металлокорда от резины.

Наиболее близкой к предлагаемой из известных является технологическая линия переработки изношенных покрышек по RU 2043924, кл. B 29 B 17/02, 1994, в которой покрышки режут на куски, постадийно измельчают их с последующим фракционированием, извлекают текстильный и металлический корд, отбирают резиновую крошку.

Однако этот способ переработки изношенных покрышек, основанный на воздействии молотков на материал со скоростью, превышающей скорость распространения упругой деформации материала (благодаря чему возникает эффект псевдоохрупчивания материала), предъявляет высокие требования к режимам подачи материала в молотковую дробилку. Избыток материала приводит к изменению параметров воздействия молотков на материал, вследствие чего не происходит отслоения корда от резины и, как результат, неудовлетворительна работа всей технологической линии. Недостаток материала приводит к неэффективной работе оборудования по энергозатратам. Из-за этого соответствующий транспортер прототипа вынужден работать в реверсивном режиме с ручным управлением: оператор, определяя по звуку машины ее перегрузку, вынужден периодически реверсировать транспортер.

Для устранения отмеченных недостатков технологической линии на входе молотковой дробилки устанавливают питатель, обеспечивающий равномерную подачу материала в дробилку в объемах, соответствующих производительности дробилки из условия обеспечения продолжительности механического воздействия молотков на материал, не превышающей времени релаксации материала. Кроме того, питатель может иметь регулятор, включенный в электрическую цепь датчика нагрузки молотковой дробилки так, что при повышении нагрузки производительность питателя уменьшается.

В результате такого воздействия молотков на материал происходит интенсивное разрушение резинокордной системы как по границам компонентов, так и по самой резине. Экспериментально определен порог необходимой скорости рабочих органов. При скорости, меньшей 55 м/с (при 15 - 25oC), не обеспечивается механизм хрупкого разрушения резины. Скорость, большая 70 м/с, связана с большей энергоемкостью молотковой дробилки и экономически не целесообразна.

Изложенное является обоснованием необходимости установки питателя. Подача кусков покрышек питателем с расчетной производительностью гарантирует проектные условия воздействия молотков на материал. Питатель выполняется в виде ковшового элеватора или др. конструкций с ограничителями порций материала. Каждая порция материала, подаваемая в дробилку, должна быть рассчитана на удар молотка, что и определяет физический эффект воздействия на резину и характеризует качество работы не только молотковой дробилки, но и всей технологической линии. Действительно, если не будет полного отслоения корда, то дальнейшие измельчение и сепарация крошки будут полностью блокированы.

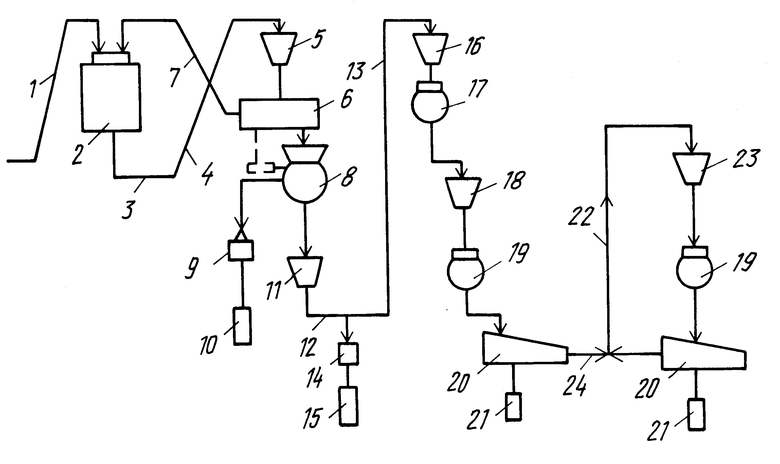

Предлагаемое изобретение изображено схематически на чертеже, где 1 - транспортер подачи покрышек, 2 - ножевая двухроторная дробильная установка, 3 и 4 - соответственно ленточные транспортеры выдачи кусков шин горизонтальный и крутонаклонный, 5 - бункер-накопитель, 6 - питатель, 7 - транспортер возврата кусков шин, 8 - молотковая дробилка, 9 - циклон текстильного корда с бункером 10, 11 - бункер-накопитель, 12 - ленточный транспортер, сочлененный с элеватором 13 дробленных кусков шин (нория ленточная), 14 - магнитный сепаратор с бункером 15 металлических отходов, 16 - бункер-накопитель резиновых кусков шин, 17 - мельница предварительного помола с бункером 18, 19 - мельница окончательного помола с вибрационной сеялкой 20, 21 - тара (бумажные мешки), 22 - элеватор возврата некондиционной крошки с бункером-накопителем 23, 24 - винтовой конвейер возврата.

Работает устройство следующим образом.

Изношенные шины подаются погрузчиком на транспортер 1, подающий их в приемную воронку дробильной установки 2, где происходит резка шин на куски шириной до 150 мм, которые транспортер 3 направляет на крутонаклонный транспортер 4. Последний поднимает куски шин в бункер-накопитель 5, откуда питатель 6, равномерно захватывая расчетные порции кусков шин, подает их на молотковую дробильную установку 8. Привод питателя 6 может быть связан с датчиком нагрузки дробильной установки 8 (на чертеже показано пунктиром). При этом некондиционные куски шин возвращаются на дробильную установку 2 транспортером возврата кусков шин 7. Одновременно с дроблением кусков резины до размеров 10 мм в молотковой дробилке 8 происходит отсос текстильного корда вентилятором через циклон 9, собирающий корд в бункер 10. Раздробленные куски резины идут в бункер-накопитель 11, из которого - в расположенный под ним ленточный транспортер 12, подающий куски шин к элеватору 13.

Измельченные металлические отходы, отделенные от резины в дробильной установке 8, изымаются магнитным сепаратором 14 и подаются в бункер 15, а элеватор 13 подает куски резины в бункер 16, из которого они направляются в мельницу предварительного помола 17, откуда крошка поступает в бункер 18 и затем подается в мельницу окончательного помола 19. Оттуда крошка самотеком подается на вибрационную сеялку 20, на которой происходит выделение фракции крошки с размером частиц 0,5 мм и менее. Крошка упаковывается в бумажные мешки 21. Крошка с размером частиц более 0,5 мм винтовым конвейером 24 транспортируется в элеватор возврата 22, подающий крошку в бункер-накопитель 23. Из последнего резиновая крошка направляется в мельницу окончательного помола 19 с вибрационной сеялкой 20. Более крупная крошка возвращается на повторное измельчение в мельницу 19.

При установке на питателе 6 регулятора, задействованного на систему энергоснабжения дробильной установки 8, увеличение нагрузки на дробилке автоматически приведет, благодаря тиристорным или др. электрическим устройствам, к уменьшению производительности питателя.

Заявленное предложение имеет изобретательский уровень, т.к. его использование приводит к стабилизации процессов измельчения материала, связанных с проявлением неизвестных ранее свойств, выражающихся не только в упругой деформации материала, но и в достижении состояния его охрупчивания.

Оно позвляет утилизацию любых типов покрышек, в частности, в отличие от прототипа, не нуждается в удалении бортовых колец с металлическим кордом, имеет высокую надежность и производительность (при той же производительности линию обслуживают 3 человека, тогда как прототип - 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1998 |

|

RU2145541C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В ДРОБЛЕНУЮ РЕЗИНОВУЮ КРОШКУ (ВАРИАНТЫ) | 2004 |

|

RU2277473C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2002 |

|

RU2213657C1 |

| СПОСОБ УТИЛИЗАЦИИ МАТЕРИАЛОВ НА ОСНОВЕ РЕЗИНЫ | 1994 |

|

RU2120379C1 |

Линия переработки изношенных покрышек пневматических шин включает машину для резки покрышек на куски, молотковую дробилку, тонкодисперсный измельчитель, устройства для удаления корда и классификатор для фракционирования кусков резины и крошки. На входе в молотковую дробилку установлен питатель для равномерной подачи материала в дробилку, обеспечивающий продолжительность механического воздействия молотков на материал, не превышающую время релаксации материала. Питатель имеет регулятор, включенный в электрическую цепь датчика нагрузки молотковой дробилки так, что при повышении нагрузки скорость питателя уменьшается. Линия позволяет утилизировать любые типы покрышек, имеет высокую надежность и производительность. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МАТЕРИАЛОВ | 0 |

|

SU235984A1 |

| СПОСОБ ЛЕЧЕНИЯ ДЕКОМПЕНСИРОВАННОГО ПИЛОРОДУОДЕНАЛЬНОГО СТЕНОЗА | 2010 |

|

RU2441675C1 |

| US 3462088 A, 21.11.66 | |||

| DE 4213213 A1, 28.10.93 | |||

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ РЕЗИНЫ, МЕТАЛЛА И ТЕКСТИЛЯ ИЗ ПОКРЫШЕК | 1993 |

|

RU2060883C1 |

| US 4113186 A, 12.09.78 | |||

| US 4179074 A, 18.12.79. | |||

Авторы

Даты

1999-10-27—Публикация

1997-05-22—Подача