Изобретение относится к области переработки изношенных или некондиционных шин различных транспортных средств, содержащих металлический и текстильный корд, с целью получения резинового порошка, пригодного для использования в качестве сырья при производстве регенерата, как добавки при изготовлении новых шин, приготовления мастик и т. п.

Уровень техники.

Известен способ переработки изношенных шин, включающий предварительное вырезание бортовых колец, разрезание шин на части, измельчение частей путем хрупкого разрушения их резинокордной системы в молотковой дробилке при температуре 15-25oC и линейной скорости вращения ее рабочих органов 55-70 м/с для получения исходного резинового порошка, магнитную сепарацию для отделения металлического корда от порошка, фракционирование порошка, его доизмельчение, извлечение из резинового порошка текстильного корда посредством вибрационного воздействия на ситах, а также повторную магнитную сепарацию для извлечения из порошка остатков металлического корда (патент Российской Федерации N 2043924, В 29 В 17/02, приоритет от 16.03.94).

Признаки, являющиеся общими для известного и заявленного способов, заключаются в измельчении шин в дробилке для получения исходного резинового порошка, двойной магнитной сепарации порошка, его фракционировании и доизмельчении, а также в извлечении из порошка текстильного корда.

Известна технологическая линия для осуществления указанного способа, включающая последовательно соединенные посредством транспортеров борторезательный станок для вырезания из шин бортовых колец, устройство для резки шин на части, первую вибрационную сеялку для фракционирования частей, молотковую дробилку для получения исходного резинового порошка, первый магнитный сепаратор, вторую вибрационную сеялку, тонкодисперсный измельчитель для доизмельчения резинового порошка, третью вибрационную сеялку для фракционирования порошка и извлечения из него текстильного корда, а также второй магнитный сепаратор (см. там же).

Признаки, являющиеся общими для известной и заявленной технологических линий, заключаются в наличии двух магнитных сепараторов, дробилки для получения исходного резинового порошка и вибрационной сеялки для ее фракционирования.

Причина, препятствующая получению в известных способе и технологической линии для его осуществления требуемого технического результата, заключается в предварительном вырезании бортовых колец с прилегающей к ним резиной, дроблении в молотковой дробилке кусков шин с высокой температурой нагрева самой дробилки и порошка, получении порошка низкого качества очистки от текстильного корда, необходимости применения большого числа вибросит для достижения требуемой степени очистки резинового порошка от текстильного корда.

Прототипами для заявленных способа и технологической линии являются способ получения резинового порошка из изношенных автомобильных шин и технологическая линия для его осуществления, представленные в описании изобретения к патенту Российской Федерации N 2091226, кл. В 29 В 17/00, 17/02, 1996 г.

Известный способ (прототип) включает следующие технологические операции в определенной последовательности: разрезание шин на части, измельчение частей для получения исходного резинового порошка, циклонную очистку полученного порошка, его последующую магнитную сепарацию (очистку от металлокорда), затем тонкодисперсное доизмельчение порошка с последующим его разделением на три фракции - мелкую, среднюю и крупную, повторное тонкодисперсное доизмельчение порошка крупной фракции с последующим повторным разделением полученного порошка на три такие же фракции, причем порошок крупной фракции опять возвращают на повторное доизмельчение до тех пор, пока весь порошок не будет измельчен до частиц требуемого размера.

Признаки, являющиеся общими для известного и заявленного способов, заключаются в постадийном измельчении шин, фракционировании резинового порошка, магнитной сепарации и выделении текстильного корда.

Известная технологическая линия (прототип) включает связанные между собой транспортерами дробилку для получения из шин или их частей исходного резинового порошка, циклон, магнитный сепаратор, три тонкодисперсных измельчителя, два вибросита, каждое из которых предназначено для разделения порошка на три фракции - мелкую, среднюю и крупную, и два накопительных бункера для мелкой и средней фракций порошка, соединенные с соответствующими выходами первого и второго вибросит, причем выход дробилки через циклон, магнитный сепаратор и промежуточный накопительный бункер соединен с входом последовательно соединенных первым и вторым тонкодисперсными измельчителями, выход которых соединен с входом первого вибросита, выходы обоих вибросит для крупной фракции резинового порошка соединены через соответствующий промежуточный бункер с входом третьего тонкодисперсного измельчителя, выход которого соединен с входом второго вибросита.

Признаки, являющиеся общими для известной и заявленной технологических линий, заключаются в наличии дробилки, магнитного сепаратора, тонкодисперсного измельчителя и транспортных связей между составляющими технологическую линию устройствами.

Причина, препятствующая получению в известных способе и линии для его осуществления (прототипах) требуемого технического результата заключается, во-первых, в недостаточной очистке резинового порошка от текстильного корда с помощью циклона и большие потери мелкой фракции порошка, во-вторых, в высокой температуре резинового порошка, выходящего из мельниц тонкодисперсного помола, в-третьих, в малой стойкости режущих элементов, т. к. приходится измельчать резину с большим содержанием металлокорда.

Сущность изобретения.

Задача, на решение которой направлено изобретение, заключается в упрощении технологии при одновременном повышении экологических параметров производства, увеличении выхода резинового порошка и расширении области его применения.

Технический результат, который может быть получен при осуществлении изобретения, заключается в исключении операции вырезания бортовых колец, в повышении степени очистки резинового порошка от металлокорда и текстильного корда, в увеличении активной поверхности резинового порошка.

Технический результат в части повышения степени очистки резинового порошка от текстильного корда заключается во фракционировании текстильного корда и применении разных приемов его выделения для разных его фракций.

Достигается технический результат тем, что в заявленном способе получения резинового порошка из изношенных шин путем их постадийного измельчения, фракционирования, магнитной сепарации и выделения текстильного корда, согласно изобретению, предварительно автомобильные шины посредством давления продавливают через отверстия решетки с образованием смеси резиновых жгутов, металлобрикетов, металлокорда и текстильного корда, из которой затем посредством магнитной сепарации выделяют металлобрикеты и металлокорд, после этого резиновые жгуты в смеси с текстильным кордом измельчают с образованием резинового порошка, из которого выделяют текстильный корд путем его разделения на длинноволокнистую и коротковолокнистую фракции с одновременным свойлачиванием волокон длинноволокнистой фракции и последующим пневматическим отсасыванием волокон коротковолокнистой фракции, одновременно с выделением текстильного корда осуществляют разделение резинового порошка на мелкую и крупную фракции, причем крупную фракцию доизмельчают и из полученного резинового порошка выделяют остатки металлокорда и текстильного корда путем упомянутых свойлачивания и отсасывания.

Технический результат в способе достигается также тем, что металлобрикеты и металлокорд перед их выделением из смеси очищают от резины путем их многократного теребления.

Технический результат в способе достигается также тем, что свойлачивание и выделение волокон длинноволокнистой фракции текстильного корда из резинового порошка осуществляют путем кругового ворошения порошка в процессе его фракционирования.

Технический результат в способе достигается также тем, что отсасывание волокон коротковолокнистой фракции текстильного корда из резинового порошка осуществляют воздушным потоком, поперечно продувающим вертикально падающий резиновый порошок.

Достигается технический результат тем, что заявленная линия для получения резинового порошка из изношенных шин, включающая дробилку, первый магнитный сепаратор, тонкодисперсный измельчитель и транспортные связи между составляющими линию устройствами, согласно изобретению, снабжена бародеструкционной установкой для разрушения автомобильных шин на резиновые жгуты и металлобрикеты, вторым магнитным сепаратором, первым и вторым барабанными устройствами для выделения текстильного корда и фракционирования резинового порошка, причем выход упомянутой бародеструкционной установки связан через первый магнитный сепаратор с входом дробилки, выход дробилки связан с входом первого барабанного устройства для выделения текстильного корда и фракционирования резинового порошка, первый выход для мелкой фракции которого через второй магнитный сепаратор связан с входом второго барабанного устройства для выделения текстильного корда и фракционирования резинового порошка, а второй выход для крупной фракции резинового порошка первого барабанного устройства для выделения текстильного корда и фракционирования резинового порошка связан с входом тонкодисперсного измельчителя, выход которого через второй магнитный сепаратор связан с входом второго барабанного устройства для выделения текстильного корда и фракционирования резинового порошка.

Технический результат в линии достигается также тем, что она снабжена устройством для очистки металлобрикетов и металлокорда от резины, установленным между бародеструкционной установкой и первым магнитным сепаратором, которое выполнено в виде двух шнеков, размещенных в корпусе с возможностью встречного вращения, и содержит выступы для теребления металлобрикетов.

Технический результат в линии достигается также тем, что барабанное устройство для выделения текстильного корда и фракционирования резиновой крошки выполнено в виде кинематически связанного с приводом вращения наклонного полого барабана с перфорированной боковой поверхностью, внутри которого на указанной боковой поверхности жестко установлены винтовые лопасти для кругового ворошения резинового порошка и его перемещения вдоль оси барабана, и снабжено загрузочным приспособлением для загрузки смеси резинового порошка и текстильного корда в барабан, установленным в области верхнего торца барабана, приемником резинового порошка, расположенным под барабаном, приспособлением для приема текстильного корда, расположенным в области нижнего торца барабана, воронкой для формирования падающего потока резинового порошка, установленной между барабаном и приемником резинового порошка, и всасывающим трубопроводом, вход которого расположен на выходе воронки с возможностью создания поперечного относительно падающего потока резинового порошка воздушного потока.

Соответствие заявленных способу и линии критерию "новизна" обусловлено наличием новых относительно прототипов признаков.

Соответствие заявленных способа и линии критерию "изобретательский уровень" обусловлено наличием новых относительно уровня техники признаков способа и признаков устройства, нового технического результата и новой причинно- следственной связи между признаками и техническим результатом. При этом отличительный признак способа, касающийся продавливания шин или их частей через отверстия решетки под действием давления, переводящего резину шин в "псевдожидкое" состояние, а также соответствующий отличительный признак линии, касающийся наличия бародеструкционной установки, в технике известен (см. , например, авторское свидетельство СССР N 1728042, кл. В 29 В 17/00, 1990; патент Российской Федерации N 2042511, кл. В 29 В 17/00, 1993). Основное преимущество бародеструкционной переработки шин путем указанного продавливания заключается в совмещении в одной операции процессов измельчения резины (образования резиновых жгутов), отделения от резины металлокорда, а также в получении металлобрикетов из бортовых колец, что исключает операцию вырезания бортовых колец и их извлечение. Данный эффект является известным и он используется в заявленных способе и линии. Однако бародеструкционная технология не до конца решает задачу выделения металлокорда, так как его остатки наличествуют внутри образующихся резиновых жгутов и при дальнейшем измельчении этих жгутов выходят наружу. Необходима, следовательно, магнитная сепарация после каждого этапа измельчения, а также необходимо выделение резины из образующихся металлобрикетов и металлокорда, что и решает заявленное изобретение. Кроме того, бародеструкционная технология сама по себе не решает задачу очистки резинового порошка от текстильного корда, наличие которого в порошке препятствует его использованию при производстве регенерата, изготовлении новых автомобильных шин, производстве резинотехнических изделий. Заявленное изобретение решает и эту задачу. Таким образом, специально для заявленной линии созданы два устройства - устройство для очистки металлобрикетов и металлокорда от резины и барабанное устройство для выделения текстильного корда и фракционирования резиновой крошки. Использование данных устройств создает новые относительно уровня техники признаки способа и технологической линии, что обусловливает соответствие заявленных технических решений критерию "изобретательский уровень".

Перечень фигур чертежей.

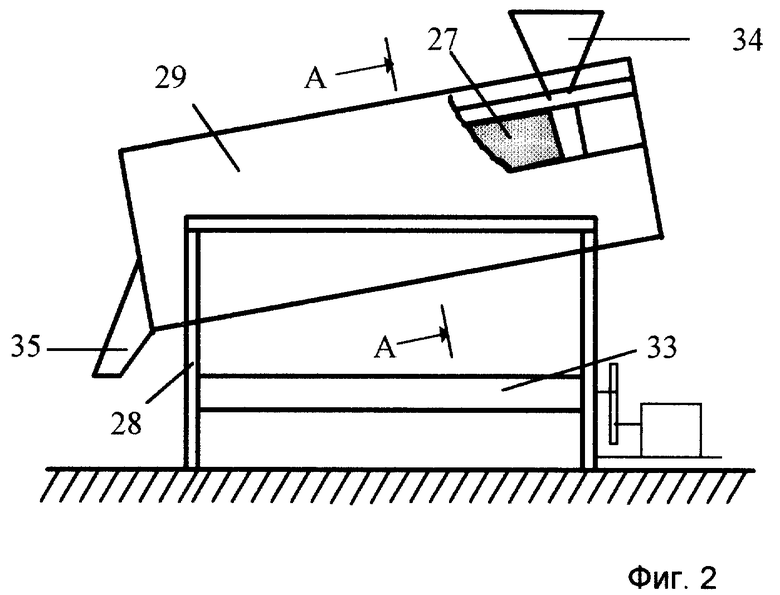

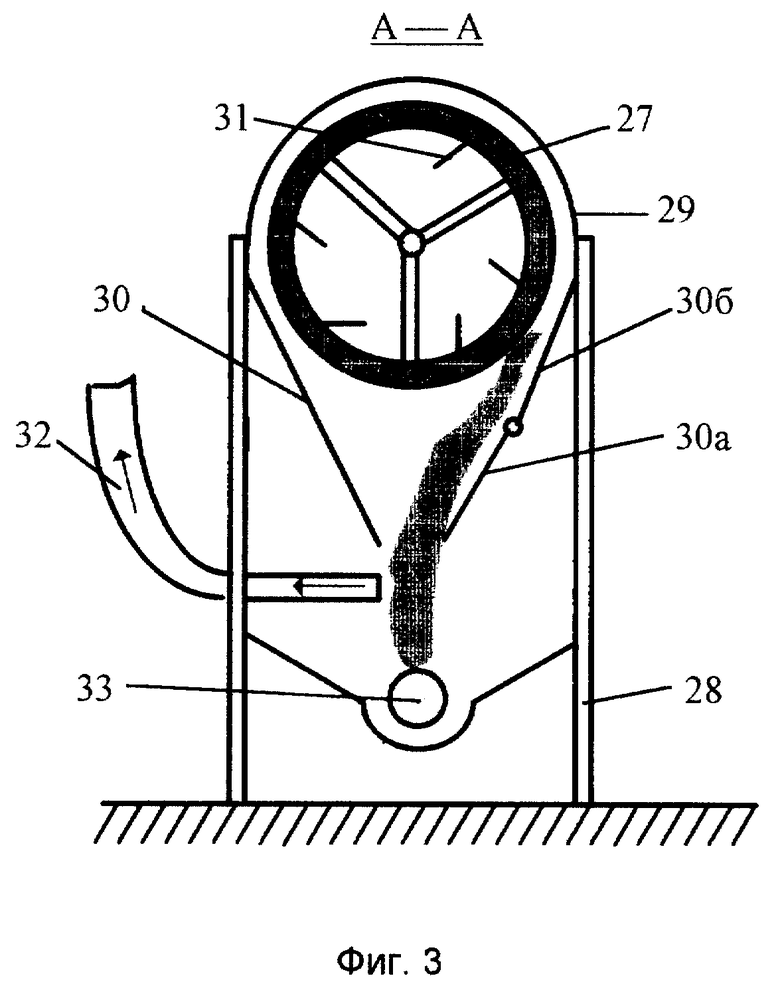

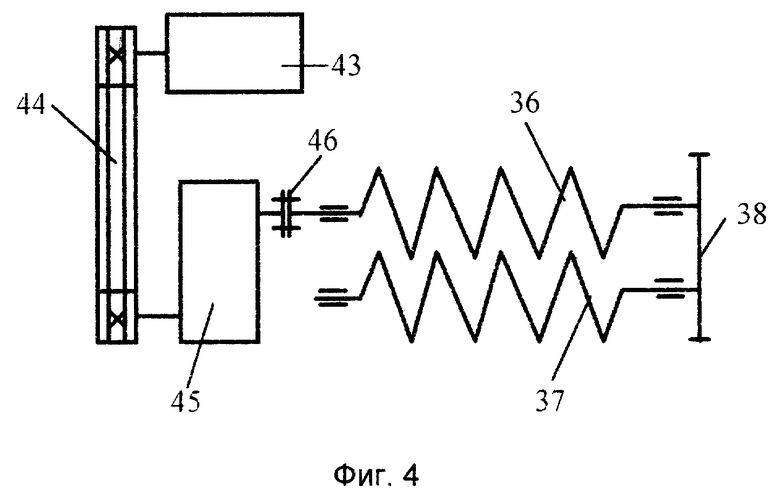

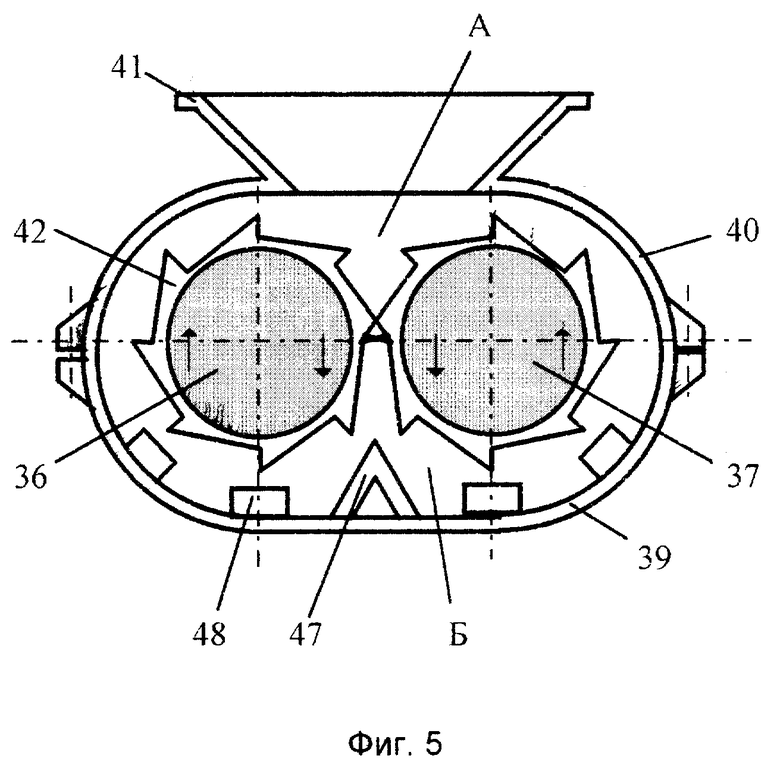

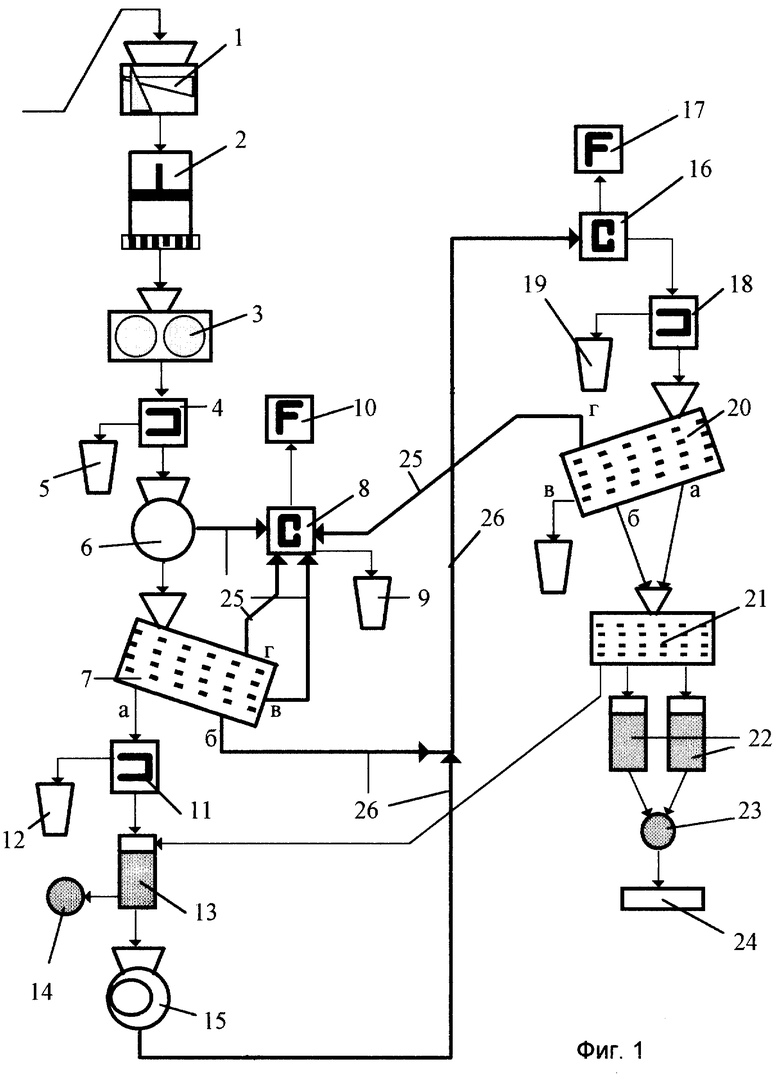

На фиг. 1 схематически изображена технологическая линия для получения резинового порошка из изношенных шин; на фиг. 2 - барабанное устройство для выделения текстильного корда и фракционирования резинового порошка; на фиг. 3 - вид А-А на фиг. 2; на фиг. 4 - кинематическая схема устройства для очистки металлобрикетов и металлокорда от резины; на фиг. 5 - взаимное расположение шнеков, корпуса и крышки устройства для очистки металлобрикетов и металлокорда от резины (в поперечном сечении).

Сведения, подтверждающие возможность осуществления изобретения.

Технологическая линия для получения резинового порошка из изношенных автомобильных шин включает (фиг. 1):

устройство 1 для резки автомобильных шин на 3-4 части;

бародеструкционную установку 2 для разрушения автомобильных шин на резиновые жгуты и металлобрикеты;

устройство 3 для очистки металлобрикетов и металлокорда от резины;

магнитный сепаратор 4 для выделения металлобрикетов и металлокорда;

приемник 5 металлобрикетов и металлокорда, выделенных магнитным сепаратором 4;

дробилку 6 роторного типа;

барабанное устройство 7 для выделения текстильного корда и фракционирования резинового порошка, имеющее выходы: а - резинового порошка крупной фракции, б - резинового порошка мелкой фракции, в - текстильного корда крупноволокнистой фракции, г - текстильного корда коротковолокнистой фракции;

циклон 8 для осаждения текстильного корда из воздушных потоков вакуумных пневмотранспортных линий, по которым транспортируется выделенный текстильный корд;

приемник 9 текстильного корда, осажденного циклоном 8;

фильтр 10 для очистки воздуха, выходящего из циклона 8;

магнитный сепаратор 11 для выделения остатков металлокорда, высвободившихся в результате измельчения резиновых жгутов в дробилке 6;

приемник 12 остатков металлокорда, выделенных магнитным сепаратором 11;

накопительный бункер 13 для крупной фракции резинового порошка;

дозатор 14 крупной фракции резинового порошка;

тонкодисперсный измельчитель 15 типа экструдера;

циклон 16 для осаждения резинового порошка из воздушных потоков вакуумных пневмотранспортных линий, по которым транспортируется резиновый порошок мелкой фракции;

фильтр 17 для очистки воздуха, выходящего из циклона 16,

магнитный сепаратор 18 для выделения остатков металлокорда, высвободившихся в результате доизмельчения резинового порошка в тонкодисперсном измельчителе 15;

приемник 19 остатков металлокорда;

барабанное устройство 20 для выделения текстильного корда и фракционирования резинового порошка с выходами, аналогичными выходам барабанного устройства 7;

вибросито 21 для разделения резинового порошка на мелкую, среднюю и крупную фракции;

накопительные бункеры 22 для мелкой и средней фракций резинового порошка;

объемный дозатор 23 мелкой и средней фракций резинового порошка;

мешкозашивочную машину 24.

Перечисленные устройства связаны между собой транспортными линиями, которые на фиг. 1 изображены стрелками, показывающими направления соответствующих материалопотоков. При этом тонкие стрелки обозначают ленточные и шнековые транспортеры, а толстые стрелки - вакуумные пневмотранспортные линии 25 для транспортирования высвободившегося текстильного корда и 26 для транспортирования резинового порошка.

Барабанное устройство для выделения текстильного корда и фракционирования резинового порошка содержит (фиг. 2 и 3):

перфорированный (сетчатый) барабан 27, который установлен на раме 28 под углом наклона к горизонту 1 -2 и закрыт сверху кожухом 29, а снизу - скатными досками 30 и 30а, б, причем барабан представляет собой цилиндрический каркас, закрытый перфорированными полотнами (сетками) с различными по длине барабана отверстиями для просеивания (фракционирования) резинового порошка: малого диаметра в области загрузки барабана (его верхний торец) и максимального диаметра ближе к разгрузке (нижний торец барабана);

скатные доски 30 и 30а,б, которые установлены непосредственно под барабаном 27 в виде воронки V - образно, причем скатная доска 30 является ограничительной, а скатная доска 30а,б - направляющей для формирования падающего потока резинового порошка и установлена с возможностью перемещения ее подвижной части 30а относительно неподвижной части 30б, кроме того, доска 30а,б разделена на продольные части вдоль образующей барабана 27 с возможностью раздельной установки угла наклона плоскости 30а для каждой продольной части, соответствующей определенной зоне фракционирования резинового порошка (их две, но может быть больше) вдоль образующей барабана (продольные части на фиг. не показаны);

винтовые лопасти 31, жестко установленные на внутренней цилиндрической поверхности барабана 27 для переворачивания (ворошения) резинового порошка в смеси с текстильным кордом и его перемещения вдоль оси барабана при его вращении;

всасывающий трубопровод 32, имеющий расширенный вдоль образующей барабана вход, который расположен на выходе воронки, образованной скатными досками 30, 30а,б его (трубопровода) широкой частью вдоль нижней кромки ограничительной доски 30, а выход трубопровода 32 связан с приемником текстильного корда;

приемник 33 резинового порошка, выполненный в виде винтового конвейера и разделенный на две части для отбора крупной и мелкой фракций крошки (части не показаны);

загрузочное приспособление (горловина) 34, установленное в области верхнего торца барабана 27;

вход 35 приемника текстильного корда.

Устройство для очистки металлобрикетов и металлокорда от резины содержит (фиг. 4 и 5):

левый 36 и правый 37 шнеки, которые кинематически связаны между собой посредством зубчатой передачи 38 и установлены в корпусе 39, снабженном отверстием выгрузки (не показано) и закрытым крышкой 40 с загрузочным бункером-воронкой 41, причем левый шнек имеет левое направление спирали, правый шнек - правое направление спирали, а оба шнека имеют на своих спиралях выступы 42 для затягивания металлобрикетов и их теребления;

электродвигатель 43, соединенный посредством ременной передачи 44, редуктора 45 и муфты 46 с левым шнеком 36;

ребро 47 для разделения потока материала на две части, жестко установленное на днище корпуса 39 вдоль осей шнеков 36 и 37;

продольные выступы 48 для теребления (совместно с выступами 42 шнеков) металлобрикетов и металлокорда, установленные на внутренней поверхности корпуса 39.

Бародеструкционная установка для разрушения автомобильных шин на резиновые жгуты и металлобрикеты выполнена согласно основным существенным признакам изобретения по патенту РФ N 2042511, кл. В 29 В 17/00, 1993. Она содержит силовую раму, установленный на силовой раме гидравлический пресс с плунжером, два контейнера высокого давления, устройство для перемещения контейнеров, подвижную каретку для установки контейнеров, связанную с силовой рамой посредством станины с направляющими, две решетки (матрицы со сквозными отверстиями), установленные с возможностью перемещения по этим направляющим, устройство для переворота решеток, два устройства для загрузки резиновых шин или их частей и устройство для отвода выделенных резиновых жгутов и металлобрикетов.

Чертежи на бародеструкционную установку в материалах заявки не представлены ввиду известности установки.

Другие устройства линии, не отраженные в описании, широко известны в технике и не являются предметом изобретения.

Работа линии и пример осуществления способа заключаются в следующем.

Автомобильные шины, подлежащие переработке, автопогрузчиком привозятся в здание, где расположена линия, на специально отведенную площадку (не показаны). Шины от грузовых автомобилей укладываются на ленту транспортера, по которому подаются в устройство 1 для резки (фиг. 1). Ножом- гильотиной этого устройства каждая шина режется на три или четыре части. Последние вручную укладываются попеременно на ленты соответствующего транспортера и подаются в загрузочные устройства бародеструкционной установки 2, из которых затем поступают в контейнеры высокого давления этой установки. При этом шины от легковых автомобилей подаются непосредственно в загрузочные устройства бародеструкционной установки 2 без предварительного разрезания на части.

Загруженные шинами контейнеры и решетки бародеструкционной установки 2 поочередно подаются под плунжер ее пресса. Под действием пресса плунжер входит в рабочую полость контейнера и сжимает шину. При достижении в контейнере давления 100-400 МПа происходит "сжижение" резины и ее истечение через отверстия решетки, а на решетке остаются бортовые кольца в виде спрессованного брикета с остатками резины и металлокорда. При повторной подаче этого же контейнера под плунжер пресса решетка автоматически разворачивается вокруг своей оси на 180o и спрессованный брикет с остатками резины оказывается относительно контейнера снаружи. При продавливании шин выходящие резиновые жгуты выталкивают из отверстий решетки металлобрикет, который вместе с жгутами падает на ленточный транспортер, находящийся под бародеструкционной установкой.

Так как резина в контейнере сжимается плунжером до 100-400 МПа, то при выходе ее из отверстий решетки происходит резкий сброс давления в резине до нормального, в результате чего запасенная в резине энергия разрушает выходящий резинотекстильный жгут.

Таким образом на выходе бародеструкционной установки образуется смесь резиновых жгутов, металлобрикетов, металлокорда и текстильного корда. Данная смесь далее поступает в загрузочный бункер-воронку 41 (фиг. 5) устройства 3 для очистки металлобрикетов и металлокорда от резины.

Из бункера-воронки 41 устройства 3 смесь попадает в надшнековое пространство "А" (фиг. 5). При этом резиновые жгуты вращающимися от привода 43, 44, 45 и 46 (фиг. 4) шнеками 36 и 37 подаются на выход устройства без существенной переработки. Что же касается металлокорда, а особенно металлобрикетов, то они благодаря выступам 42 (фиг. 5) на спиралях шнеков 36 и 37 затягиваются этими шнеками, вращающимися навстречу друг другу, и попадают в подшнековое пространство "Б". В этом пространстве благодаря ребру 47 металлобрикеты и металлокорд не оседают, а зацепленные выступами 42 шнеков движутся вдоль боковых стенок корпуса 39 мимо внутренних выступов 48 вверх в надшнековое пространство "А" и далее опять вниз с повторением циклов вплоть до выхода из устройства. При прохождении металлокорда и металлобрикетов мимо выступов 48 происходит их теребление, в результате чего приставшая к ним резина отделяется. Вследствие вращения шнеков 36 и 37 смесь поступает к разгрузочному отверстию устройства (не показано), из которого далее выходит на соответствующий ленточный транспортер.

Перемещаясь далее ленточным транспортером к роторной дробилке 6 (фиг. 1), смесь очищается магнитным сепаратором 4 от свободного металла, который сбрасывается в приемник 5. В роторную дробилку 6 поступает очищенная от свободного металла резино-текстильная смесь, которая измельчается с образованием преимущественно крупной фракции резинового порошка с размером частиц примерно до 8 мм. Высвобождающийся при этом текстильный корд вакуумным пневмотранспортом 25 выводится из дробилки 6 и посредством циклона 8 осаждается в приемнике 9 с соответствующей очисткой транспортирующего воздуха фильтром 10.

Далее резиновый порошок в смеси с текстильным кордом поступает в барабанное устройство 7 для выделения текстильного корда и фракционирования резинового порошка.

В барабанное устройство 7 для выделения текстильного корда и фракционирования резинового порошка резинотекстильная смесь попадает через загрузочное приспособление 34, из которого она непосредственно поступает в верхнюю часть внутренней полости барабана 27 (фиг. 2 и 3). При этом барабан вращается со скоростью  об/мин, где R - радиус барабана. Вследствие наличия винтовых лопастей 31 и наклонного положения барабана 27 резино-текстильная смесь перемещается по сетке барабана вдоль его направляющей линии на угол 60-80o и одновременно вдоль оси барабана. При вращении барабана винтовые лопасти 31 захватывают смесь и при достижении определенного угла смесь соскальзывает с них и падает вниз на сетку барабана с переворачиванием, в результате чего запутавшийся резиновый порошок высыпается из текстиля и проходит через сетку барабана. Данный процесс есть ворошение резинового порошка. В результате повторяющегося ворошения происходит свойлачивание длинных волокон текстильного корда в "колбаски", которые из-за относительного большого размера не проходят через отверстия сеток цилиндрической поверхности барабана и поэтому постепенно продвигаются к нижнему торцу барабана на выход, попадая в результате в горловину 35 и оттуда в приемник текстильного корда. Что касается резинового порошка, то сначала через отверстия сеток цилиндрической поверхности барабана 27 (фиг. 2, 3) просыпается вниз относительно мелкий порошок вместе с относительно короткими волокнами текстильного корда, не подвергшимися свойлачиванию. Более крупный резиновый порошок, перемещаясь далее вдоль оси барабана, попадает в зону отверстий относительно большого диаметра сеток, через которые проходит и падает вниз. При этом из текстильных "колбасок" вследствие их непрерывного ворошения крупный резиновый порошок высыпается на сетку барабана и проходит через отверстия сетки, соответствующие размеру частиц порошка. В результате происходит фракционирование (разделение) порошка с образованием двух фракций - мелкой и крупной.

об/мин, где R - радиус барабана. Вследствие наличия винтовых лопастей 31 и наклонного положения барабана 27 резино-текстильная смесь перемещается по сетке барабана вдоль его направляющей линии на угол 60-80o и одновременно вдоль оси барабана. При вращении барабана винтовые лопасти 31 захватывают смесь и при достижении определенного угла смесь соскальзывает с них и падает вниз на сетку барабана с переворачиванием, в результате чего запутавшийся резиновый порошок высыпается из текстиля и проходит через сетку барабана. Данный процесс есть ворошение резинового порошка. В результате повторяющегося ворошения происходит свойлачивание длинных волокон текстильного корда в "колбаски", которые из-за относительного большого размера не проходят через отверстия сеток цилиндрической поверхности барабана и поэтому постепенно продвигаются к нижнему торцу барабана на выход, попадая в результате в горловину 35 и оттуда в приемник текстильного корда. Что касается резинового порошка, то сначала через отверстия сеток цилиндрической поверхности барабана 27 (фиг. 2, 3) просыпается вниз относительно мелкий порошок вместе с относительно короткими волокнами текстильного корда, не подвергшимися свойлачиванию. Более крупный резиновый порошок, перемещаясь далее вдоль оси барабана, попадает в зону отверстий относительно большого диаметра сеток, через которые проходит и падает вниз. При этом из текстильных "колбасок" вследствие их непрерывного ворошения крупный резиновый порошок высыпается на сетку барабана и проходит через отверстия сетки, соответствующие размеру частиц порошка. В результате происходит фракционирование (разделение) порошка с образованием двух фракций - мелкой и крупной.

При прохождении резинового порошка вдоль оси барабана 27 при одновременном его (порошка) ворошении большая часть текстильного корда (80%) свойлачивается в "колбаски", которые также движутся вдоль оси барабана и сходят с барабана в горловину 35 и поступают в приемник текстильного корда. Остальные 20% текстильного корда в виде мелкой фракции проходят вместе с резиновым порошком через отверстия сеток цилиндрической поверхности барабана и падают на скатные доски 30 и 30а,б, преимущественно на доску 30а,б. Резиновый порошок вместе с короткими волокнами текстильного корда скользит вниз по направляющей доске 30а,б и падает в приемник 33. При этом поперечное сечение падающего потока резинового порошка формируется ограничительной доской 30, которая не дает падающему порошку выйти за пределы условной вертикальной плоскости, проходящей через входной срез трубопровода 32 параллельно оси барабана 27. Сформированный таким образом падающий поток резинового порошка при движении вниз проходит через зону всасывания трубопровода 32. Имеющиеся в потоке мелкие частицы текстильного корда как более легкие относительно резинового порошка захватываются воздухом в трубопровод 32 и уходят в приемник текстильного корда. Степень выделения текстильного корда коротковолокнистой фракции из падающего потока резинового порошка регулируется положением плоскости 30а направляющей скатной доски по отношению к срезу раструба трубопровода 32. Это положение регулируется путем поворота плоскости 30а относительно неподвижной плоскости 30б направляющей скатной доски посредством связывающего их шарнира. При этом чем ближе придвинута плоскость 30а к раструбу трубопровода 30, тем ближе к срезу раструба трубопровода 32 будет проходить падающий поток резиновой крошки и тем больше частиц коротковолокнистой фракции текстильного корда будет увлечено поперечным воздушным потоком в трубопровод 32. Однако при этом повышается вероятность увлечения воздушным потоком и резиновой крошки, что недопустимо. Поэтому фактически угол плоскости 30а устанавливается на основе компромисса.

Таким образом, в барабанном устройстве 7 (фиг. 1) происходит выделение текстильного корда из резино-текстильной смеси путем фракционирования резинового порошка, фракционирования корда, свойлачивания волокон его длинноволокнистой фракции и отсасывания волокон его коротковолокнистой фракции, а сам резиновый порошок подвергается разделению на две фракции - мелкую и крупную. Далее крупная фракция резинового порошка с выхода "а" барабанного устройства 7 соответствующим транспортером через магнитный сепаратор 11, выделяющий остатки металлического корда в приемник 12, подается в бункерный накопитель 13, откуда крупная фракция резинового порошка частично посредством объемного дозатора 14 отгружается потребителю, если его устраивают параметры этого порошка. Другая часть крупной фракции резинового порошка из бункерного накопителя 13 соответствующим транспортером подается в тонкодисперсный измельчитель 15 типа экструдера. В результате экструзии изменяется не только фракционный состав резинового порошка, но и происходит высвобождение бывшего до того внутренним текстильного корда. Смесь резинового порошка и высвободившегося текстильного корда вакуумным пневмотранспортом 26 подается в циклон 16, где данная смесь осаждается и поступает в магнитный сепаратор 18. При этом транспортирующий воздух очищается фильтром 17 и выходит наружу.

Туда же (в магнитный сепаратор 18) с выхода "б" барабанного устройства 7 посредством вакуумного пневмотранспорта 26 через циклон 16 поступает мелкая фракция резинового порошка.

Что касается текстильного корда, то его длинноволокнистая фракция с выхода "в" и коротковолокнистая фракция с выхода "г" барабанного устройства 7 пневмотранспортом 25 через циклон 8 поступает в приемник 9, а транспортирующий воздух при этом очищается фильтром 10 и выходит наружу.

Далее при прохождении через магнитный сепаратор 18 из смеси выделяются остатки металлокорда, которые выводятся в приемник 19. Весь резиновый порошок в смеси с остатками текстильного корда поступает затем в барабанное устройство 20, которое имеет ту же конструкцию и где происходят те же процессы, что и в описанном выше барабанном устройстве 7. Специфика барабанного устройства 20 заключается лишь в том, что разделение резинового порошка на фракции имеет чисто внутренние цели, связанные с выделением текстильного корда. Очищенный же от текстильного корда резиновый порошок поступает из барабанного устройства 20 в вибросито 21 общим потоком без разделения на фракции, так как это разделение осуществляет далее указанное вибросито.

Выделенный барабанным устройством 20 текстильный корд длинноволокнистой фракции выводится в виде свойлаченных "колбасок" через выход "в" этого устройства в отдельный приемник. Что же касается коротко-волокнистой фракции, то она через выход "г" посредством вакуумного пневмотранспорта 25 через циклон 8 выводится в приемник 9.

Виброситом 21 общий поток резинового порошка, очищенного от текстильного корда барабанным устройством 20, разделяется на три фракции - мелкую, среднюю и крупную. Крупная направляется в накопительный бункер 13 для доизмельчения в тонкодисперсном измельчителе 15, а мелкая и средняя - в соответствующие накопительные бункеры 22, откуда объемным дозатором 23 отгружается в мешки и после их зашивания мешкозашивочной машиной 23 поступает потребителю.

Таким образом, благодаря продавливанию шин через отверстия решетки с образованием смеси резиновых жгутов, металлобрикетов, металлокорда и текстильного корда, последующему измельчению и доизмельчению, очистке смеси от текстильных и металлических примесей после каждого этапа измельчения, а также благодаря двухступенчатому принципу очистки порошка от текстильного корда существенно увеличивается выход товарного резинового порошка повышенной чистоты с большой активной поверхностью, что значительно расширяет область его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| МАТРИЦА ДЛЯ УСТАНОВОК БАРОДЕСТРУКЦИОННОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2007 |

|

RU2348524C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛОБРИКЕТОВ, ПОЛУЧЕННЫХ ПОСЛЕ ПЛУНЖЕРНОЙ ЭКСТРУЗИИ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2203182C2 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2002 |

|

RU2213657C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| Линия для переработки резинотехнических отходов | 2020 |

|

RU2747402C1 |

Способ получения резинового порошка из изношенных осуществляют путем их постадийного измельчения, фракционирования, магнитной сепарации и выделения текстильного корда. Предварительно автомобильные шины посредством давления продавливают через отверстия решетки с образованием смеси резиновых жгутов, металлобрикетов, текстильного и металлического корда. Из смеси посредством магнитной сепарации выделяют металлобрикеты и металлический корд. Резиновые жгуты в смеси с текстильным кордом измельчают с образованием резинового порошка. Из него выделяют текстильный корд путем его разделения на длинноволокнистую и коротковолокнистую фракции с одновременным сволайчиванием волокон длинноволокнистой фракции и последующим пневматическим отсасыванием волокон коротковолокнистой фракции. Одновременно с выделением текстильного корда осуществляют разделение резинового порошка на мелкую и крупную фракции. Крупную фракцию доизмельчают и из полученного резинового порошка выделяют остатки металлического и текстильного корда путем упомянутых сволайчивания и отсасывания. Технологическая линия для получения резинового порошка из изношенных шин включает дробилку, первый магнитный сепаратор, тонкодисперсный измельчитель и транспортные связи между составляющими линию устройствами. Линия снабжена бародеструкционной установкой для разрушения автомобильных шин на резиновые жгуты и металлобрикеты. Линия имеет второй магнитный сепаратор, первое и второе барабанные устройства для выделения текстильного корда и фракционирования резинового порошка. Выход бародеструкционной установки связан через первый магнитный сепаратор с входом дробилки. Выход дробилки связан с входом первого барабанного устройства для выделения текстильного корда и фракционирования резинового порошка. Первый выход для мелкой фракции через второй магнитный сепаратор связан с входом второго барабанного устройства для выделения текстильного корда и фракционирования резинового порошка. Второй выход для крупной фракции резинового порошка первого барабанного устройства для выделения текстильного корда и фракционирования резинового порошка связан с входом тонкодисперсного измельчителя. Выход измельчителя через второй магнитный сепаратор связан с входом второго барабанного устройства для выделения текстильного корда и фракционирования резинового порошка. Изобретение позволяет увеличить выход товарного резинового порошка повышенной чистоты с большой активной поверхностью за счет двухступенчатого принципа очистки порошка от текстильного корда. 2 с.п. и 5 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2051035C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ РЕЗИНЫ, МЕТАЛЛА И ТЕКСТИЛЯ ИЗ ПОКРЫШЕК | 1993 |

|

RU2060883C1 |

| DE 4418627 A1, 01.12.94 | |||

| DE 19517586 A1, 28.03.96 | |||

| DE 4401343 A1, 20.07.95 | |||

| US 5120767 A, 09.06.92 | |||

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ В АППАРАТЫ ВЫСОКОГОДАВЛЕНИЯ | 1972 |

|

SU434975A1 |

| EP 0515321 A2, 25.11.92 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1999-09-27—Публикация

1998-11-12—Подача