Изобретение относится к способу получения гидроксида кальция (гашеной извести), который может быть использован в химической промышленности, в частности в производстве соды, а также в пищевой, электролизной, строительной, например для производства сухих строительных смесей, и других отраслях промышленности и народного хозяйства.

Известен способ получения гидроксида кальция путем гидратации окиси кальция водой, выдерживания полученного порошка в бункере, сепарации, классификации и размола при вибрационном воздействии на порошок [А.с. СССР 339506, МПК С 01 F 11/02, 1970 г.].

Недостатками известного способа являются низкое качество целевого продукта, обусловленное повышенным содержанием примесей, и сложность технологического процесса из-за наличия стадий вылеживания, сепарации, классификации. Кроме того, этот способ не экономичен из-за больших затрат на обжиг, в результате потери целевого продукта составляют 40-45%.

Известен способ получения гидроксида кальция путем гидратации окиси кальция водой, полученную гашеную известь подвергают термической обработке при температуре 850-1200oС( преимущественно, 850-950oС) с последующей гидратацией образовавшейся извести водой, взятой в количестве 0,35-0,70 л на 1 кг 100% СаО, сушкой полученного продукта через стенку при температуре 100-400oС [А.с. СССР 394313, МПК С 01 F 11/02, 1970 г.].

Основным недостатком известного способа является его нетехнологичность, т.к. включает две стадии обжига, фильтрацию, сушку при повышенной температуре, а следовательно, неэкономичность процесса.

Известен также способ получения гидроксида кальция путем гидратации кусковой окиси кальция водой с температурой 90-98oС с последующей сепарацией продукта и догашиванием недогасившихся частиц на сетке водяным паром [А.с. СССР 315696, МПК С 01 F 11/02, 1970 г.].

Недостатком известного способа является необходимость догашивания продукта, содержание примесей, низкий выход целевого продукта, не превышающий 60%, а также низкая дисперсность.

Известен также способ получения гидроксида кальция, заключающийся в рассеве карбонатного сырья и подаче на обжиг фракции с размером частиц не более 50 мм, далее в подаче обожженного сырья на гидратацию водой и классификации полученной гидроокиси кальция по фракциям [А.с. СССР 421628, МПК С 01 F 11/02, 1972 г.].

Недостатком известного способа являются низкий выход целевого продукта, не превышающий 60% и его низкая дисперсность.

Известен также способ получения гидроксида кальция путем гидратации кусковой окиси кальция водой в присутствии добавок, в качестве которых используют додецилбензосульфонаты или сульфонаты жирных кислот в количестве 0,5-2,0 мас. % от подаваемой воды [Пат. ВНР 157015, МПК С 01 F 11/02, 1967 г.]; кормовые дрожжи в количестве 0,2-1,0 мас.% от исходной извести [А.с. ССС Р 485085, МПК С 01 F 11/02, 1973 г.]; сульфосодержащие соли четвертичных аммониевых или пиридиновых оснований в количестве 0,001-3,000 мас.% к воде, идущей на гидратацию [А.с. СССР 631451, МПК С 01 F 11/02, 1977 г.]; полифосфаты натрия, например тринатрийфосфат натрия, триполифосфат натрия, гексаметафосфат натрия, соль Грэма, полифосфат натрия в количестве 0,001-2,000% к воде, идущей на гидратацию [А.с. СССР 633810, МПК С 01 F 11/02, 1977 г.] с последующим выделением целевого продукта известными методами.

Основным недостатком вышеуказанных способов является низкий выход целевого продукта, не превышающий 60%, а также содержание посторонних примесей, недостаточная белизна целевого продукта.

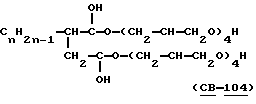

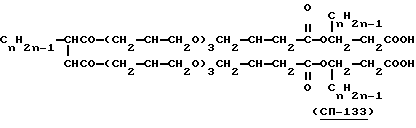

Наиболее близким техническим решением к заявляемому - прототипом является способ получения гидроксида кальция путем гидратации кусковой извести водой в присутствии в качестве добавки глицерида алкилянтарной кислоты формулы:

или

в количестве 0,001-2,000 мас.% к воде, идущей на гидратацию, с последующей сепарацией продукта методом рассева [А.с. СССР 631452, MПK C 01 F 11/02, 1977 г.].

В данном способе используемая добавка позволяет равномерно смачивать кусковую известь за счет снижения поверхностного натяжения на границе контакта извести с водой. Равномерное смачивание способствует более полному вовлечению как активной, так и малоактивной составляющей исходной извести, в какой-то степени повысить дисперсность целевого продукта.

Но в то же время известный способ имеет и ряд недостатков:

- низкий выход целевого продукта;

- низкое содержание основного вещества в целевом продукте;

- сравнительно низкая дисперсность;

- дополнительные затраты на выделение целевого продукта.

Технической задачей предлагаемого изобретения является устранение вышеуказанных недостатков, а именно:

- повышение выхода целевого продукта;

- увеличение содержания основного вещества в целевом продукте;

- увеличение дисперсности;

- упрощение выделения целевого продукта.

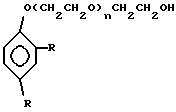

Поставленная задача предлагаемого изобретения достигается тем, что на гидратацию подают известь по ГОСТ 9179-77 фракции 10-50 мм, предварительно помолотую до фракции, проходящей через сито 0,315 мм, а в качестве органической добавки используют оксиэтилированные моноалкилфенолы на основе тримеров пропилена (Неонол) следующей общей формулы:

С9Н19С6Н4O(С2Н4)О)nH,

где С9Н19 - алкильный радикал изононил;

n - число молей этилена, присоединенное к одному молю алкилфенола, равное 9-12,

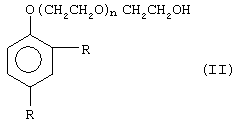

или продукты обработки смеси моно- и диалкилфенолов окисью этилена -(OП-7 или ОП-10) - общей формулы:

где R - алкильный остаток, содержащий 8-10 атомов углерода;

n - равно 7-9 для ОП-7 и 10-12 для ОП-10, в количестве 0,01-0,20%от воды, подаваемой на гидратацию.

Отличительными признаками заявляемого объекта от прототипа являются:

- использование в качестве исходного сырья извести по ГОСТ 9179-77 фракции 10-50 мм;

- помол исходной извести до фракции, проходящей через сито 0,315 мм;

- использование в качестве органической добавки при проведении гидратации или ОП-7, или ОП-10, или Неонола.

Использование в качестве исходной извести фракции 10-50 мм, дальнейший ее помол до фракции, проходящей через сито 0,315 мм, и проведение гидратации в присутствии вышеуказанных добавок позволят получить целевой продукт с высоким содержанием в нем основного вещества, достаточно высоких показателей по дисперсности, насыпному весу, удовлетворяющего требования потребителя.

А проведение гидратации в присутствии или ОП-7, или ОП-10, или Неонола позволяет проводить гидратацию с получением однородного целевого продукта, без проведения дополнительного догашивания. Вышеуказанные оксиэтилированные фенолы ускоряют процесс проведения гидратации и обеспечивают равномерное смачивание извести за счет снижения поверхностного натяжения на границе контакта ее с водой. Это, вероятно, объясняется способностью оксиэтильных групп образовывать водородные связи при их сопряжении с бензольным кольцом как ориентирующим фактором.

При проведении процесса предлагаемым способом исходные продукты должны соответствовать следующим требованиям:

- известь ГОСТ 9179-77;

- ОП-7 и ОП-10 - ГОСТ 8433-81;

- Неонол ТУ 2483-077-05766801-98;

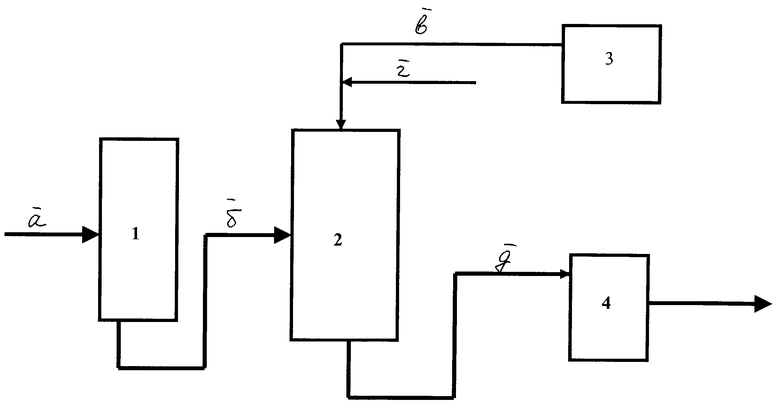

Процесс осуществляют по схеме, отображенной на чертеже.

Обожженную известь фракции 10-50 мм (поток  ) подают на помол в аппарат 1 и размалывают до фракции, полностью проходящей через сито 0,315 мм. Далее молотую известь (поток

) подают на помол в аппарат 1 и размалывают до фракции, полностью проходящей через сито 0,315 мм. Далее молотую известь (поток  ) подают в гаситель 2, куда подается вода из емкости 3 (поток

) подают в гаситель 2, куда подается вода из емкости 3 (поток  ) в смеси с органической добавкой, подаваемой на смешение с водой потоком

) в смеси с органической добавкой, подаваемой на смешение с водой потоком  . После проведения гидратации целевой продукт направляют на рассев и упаковку. Получают целевой продукт со следующими показателями: содержание гидроксида кальция в целевом продукте 91,2-94,40 мас.%; насыпной вес 250-350 кг/м3, белизна 79,8-82,0%.

. После проведения гидратации целевой продукт направляют на рассев и упаковку. Получают целевой продукт со следующими показателями: содержание гидроксида кальция в целевом продукте 91,2-94,40 мас.%; насыпной вес 250-350 кг/м3, белизна 79,8-82,0%.

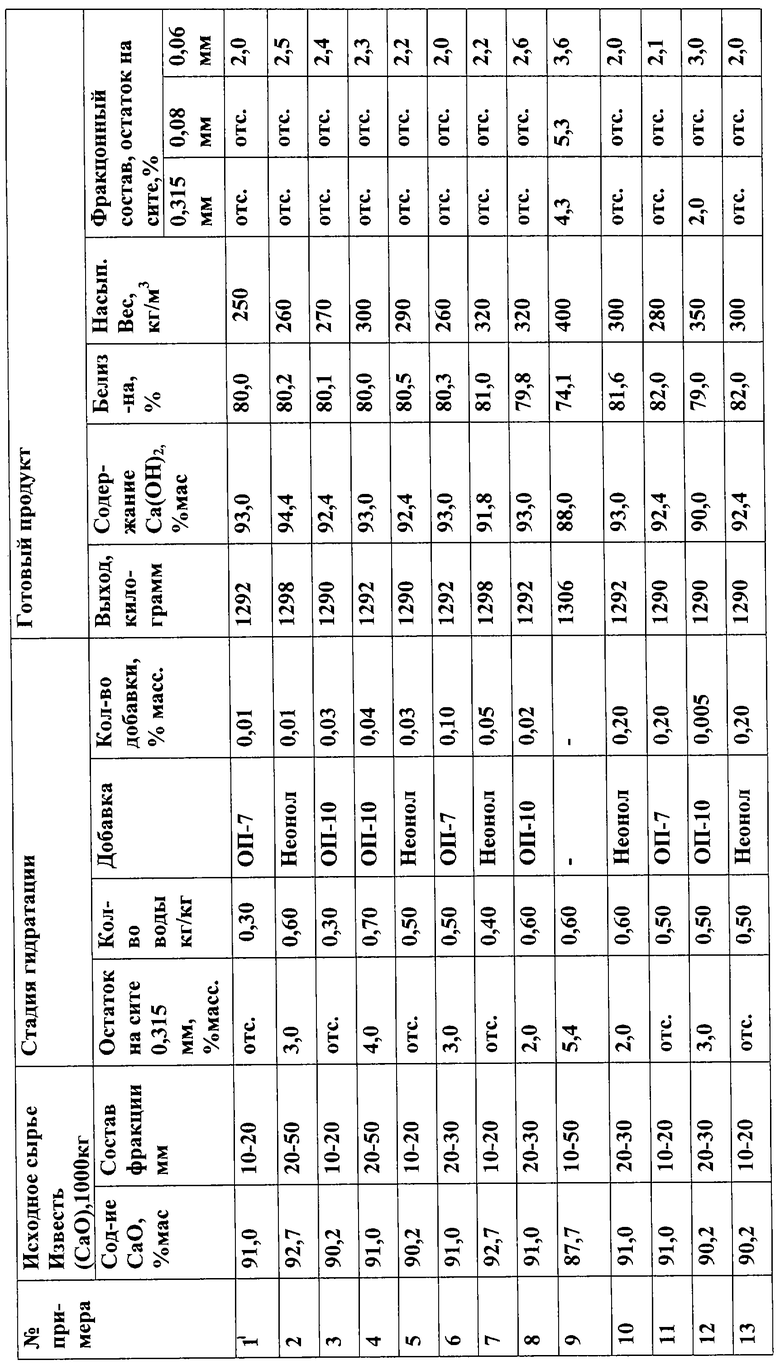

Сущность способа подтверждается следующими примерами.

Пример 1

Обожженную известь фракции 10-50 мм (поток  ) в количестве 1000 кг подают на помол в аппарат 1 и размалывают до фракции, полностью проходящей через сито 0,315 мм. Далее молотую известь (поток

) в количестве 1000 кг подают на помол в аппарат 1 и размалывают до фракции, полностью проходящей через сито 0,315 мм. Далее молотую известь (поток  ) подают в гаситель 2, куда подается вода из емкости 3 (поток

) подают в гаситель 2, куда подается вода из емкости 3 (поток  ) в количестве 300 кг, содержащая 0,1 кг ОП-10, подаваемая на смешение с водой потоком

) в количестве 300 кг, содержащая 0,1 кг ОП-10, подаваемая на смешение с водой потоком  . После проведения гидратации целевой продукт направляют на рассев (поток

. После проведения гидратации целевой продукт направляют на рассев (поток  ) в аппарат 4 и далее - на упаковку. Получают целевой продукт в количестве 1292 кг со следующими показателями: содержание целевого продукта Са(ОН)293,0 мас.%; белизна 80,0%; насыпной вес 250 кг/м3; дисперсность: остаток на сите 0,315 - отс., на сите 0,08-0,20%, на сите 0,06-2,0%.

) в аппарат 4 и далее - на упаковку. Получают целевой продукт в количестве 1292 кг со следующими показателями: содержание целевого продукта Са(ОН)293,0 мас.%; белизна 80,0%; насыпной вес 250 кг/м3; дисперсность: остаток на сите 0,315 - отс., на сите 0,08-0,20%, на сите 0,06-2,0%.

Проведение других примеров в заявляемых условиях представлены в таблице.

При проведении гидратации без органических добавок (пример 9) целевой продукт получают с недостаточно высоким выходом основного вещества, высоким насыпным весом и неудовлетворительной дисперсности.

На основании приведенных примеров можно сделать вывод, что предлагаемый способ получения гидроксида кальция позволяет получить целевой продукт с высокими потребительскими свойствами.

Например, при производстве сухих строительных смесей для отделочных работ предъявляют высокие требования к исходным компонентам, в состав которых входит и гашеная известь (пушонка), по грансоставу и содержанию основного вещества [Стандарт Австрии для приготовления сухих строительных смесей Trsatz far ONORM В 3324-1: 1990-5].

Получаемый предлагаемым способом гидроксид кальция соответствует всем этим требованиям без необходимости дополнительных затрат, связанных с отбором определенных фракций и дополнительной очисткой. И, кроме того, имеет высокие показатели по белизне, дисперсности и насыпному весу, позволяет удовлетворить высокие требования потребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2225359C1 |

| Способ получения гидроокиси кальция | 1977 |

|

SU631451A1 |

| Способ получения гидроокиси кальция | 1977 |

|

SU633810A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 1999 |

|

RU2160229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2002 |

|

RU2229442C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2002 |

|

RU2229443C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И ЕЕ СОСТАВ | 2012 |

|

RU2488570C1 |

| Способ получения гидроокиси кальция | 1977 |

|

SU631452A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2223222C1 |

Изобретение относится к способу получения гидроксида кальция (гашеной извести), который может быть использован в химической промышленности. Гидроксид кальция получают путем гидратации извести в присутствии органической добавки с последующей сепарацией целевого продукта. На гидратацию подают предварительно помолотую известь, проходящую через сито 0,315 мм. В качестве органической добавки используют оксиэтилированные моноалкилфенолы на основе тримеров пропилена (Неонол) или продукты обработки смеси моно- и диалкилфенолов окисью этилена (ОП-7 или ОП-10). Техническим результатом изобретения является повышение выхода целевого продукта, увеличение содержания основного вещества в целевом продукте, увеличение дисперсности и упрощение выделения целевого продукта. 3 з.п. ф-лы, 1 ил., 1 табл.

C9H19C6Н4О(C2Н4)О)nH (I)

или продукты обработки смеси моно- и диалкилфенолов окисью этилена - формулы (II)

где C9H19 – алкильный радикал изононил;

n – для органической добавки формулы (I) равно 9-12;

n – для органической добавки формулы (II) равно 7-12;

R – алкильный остаток, содержащий 8-10 атомов углерода.

| Способ получения гидроокиси кальция | 1977 |

|

SU631452A1 |

| JP 11092138 A, 06.04.1999 | |||

| US 4636379 A, 13.01.1987 | |||

| Низковольтный переключатель поворотного типа | 1957 |

|

SU116010A1 |

| НОРМАЛЬНЫЙ И ТЕМПЕРАТУРНЫЙ СТЫКИ КОНТАКТНОГО РЕЛЬСА МЕТРОПОЛИТЕНА С УЛУЧШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2018 |

|

RU2687396C1 |

Авторы

Даты

2004-03-10—Публикация

2002-10-21—Подача