Изобретение относится к способу получения оксида кальция и может найти применение в химической и нефтехимической промышленности, в частности в производстве ускорителей (активаторов) вулканизации резин, наполнителей для резин, каучуков, а также в строительстве, металлургии, системе водоснабжения и других отраслях промышленности.

Классический способ получения оксида кальция - это обжиг карбонатного сырья, который находится в природном известняке, меле, мраморе, протекает по следующей реакции:

CaCO3-->CaO+CO2-Q

и описан во многих источниках научно-технической литературы, например Г. Реми (под редакцией Новоселовой А. Б. ) Курс неорганической химии. - М.: Иностранная литература, 1963, с.293; Беньковский С.В. и др. Технология содопродуктов. - М.: Химия, 1972, с.34-38; Роберт С. Бойнтон. Химия и технология извести. - М. : Издательство литературы по строительству, 1972; Табунщиков Н. П. Производство извести. - М.: Химия, 1974; Шокин И.Н., Крашенниников С.А. Технология соды. - М.: Химия, 1975; Ахметов Н.С. Неорганическая химия. - М.: Высшая школа, 1975, с.575 и 576; Зайцев И.Д. и др. Проиводство соды. - М.: Химия, 1986, с.62-70 и во многих других источниках.

Известен способ получения оксида кальция путем обжига карбонатного сырья при 1000-1250oС, гашением полученного оксида кальция водой с образованием суспензии, промыванием осадка с последующим разложением гидрооксида кальция до оксида кальция (пат. США N 3839551, 1974; пат. США N 2833626, 1970).

Недостатками этих способов являются: сложность технологического процесса, связанная с проведением его в несколько стадий; трудность фильтрации суспензии гидроокиси кальция; недостаточная белизна целевого продукта.

Также известен способ получения оксида кальция путем обжига особо чистого карбонатного сырья, например мрамора, с последующим выделением целевого продукта известными методами (Карякин Ю.В., Ангелов И.А. Чистые химические реактивы. - М., 1955, с.219). Этот способ характеризуется высокой стоимостью процесса из-за применения дорогостоящего исходного сырья.

Известен способ получения оксида кальция, включающий обжиг карбонатного сырья (известняка) с размером кусков 50-100 мм при температуре 1000-1250oС с последующим выделением целевого продукта (авт.св. СССР N 1357380, МПК С 04 D 82/10, 1986).

Известный способ характеризуется низким выходом целевого продукта из-за наличия в нем большого количества недопала вследствие высокого содержания крупной фракции в исходном известняке, подаваемого на обжиг.

Также известен способ получения оксида кальция, включающий предварительную выдержку карбонатного сырья при 100-800oС в течение 0,5-1,2 ч с последующей его обработкой водным раствором: содержащий хлористый кальций и спирт или эфир, отделением твердой фазы и подачей ее на обжиг при температуре 900-1000oС с последующим выделением целевого продукта (авт.св. СССР N 767031, МПК С 01 F 11/06, 1978).

К недостаткам известного способа следует отнести сложность технологического процесса, связанную с предварительной подготовкой сырья перед подачей на обжиг, а следовательно, высокую себестоимость получаемого продукта.

Наиболее близким техническим решением к заявляемому является способ получения оксида кальция путем обжига порошкообразного известняка фракции 2-40 мкм в присутствии фосфата щелочных или щелочно-земельных металлов и/или карбоната щелочных металлов или магния при температуре 1150-1200oС и разрежении 2-15 мм вод. столба (авт.св. СССР N 1000400, МПК С 01 F 11/06, 1981).

Основным недостаткам известного способа следует отнести сложность технологического процесса, связанную с проведением обжига при разрежении, а также недостаточно высокую белизну целевого оксида кальция за счет образования сравнительно небольшого количества перекала из-за использования исходной очень мелкой фракции. Кроме того, образуются потери карбоната кальция при обжиге за счет уноса этой фракции с дымовыми газами.

Технической задачей предлагаемого изобретения является упрощение технологического процесса, улучшение качества целевого продукта, расширение сырьевой базы для получения оксида кальция.

Техническая задача достигается тем, что в качестве карбонатного сырья, подаваемого на обжиг, используют крупный известняк или недопал, образующийся при обжиге известняка в шахтных печах, фракции 15-40, преимущественно 15-30 мм, после чего обожженный продукт размалывают до величины 0,08-1,00 мм и подают на частичное гашение водой, при этом количество воды составляет 1,0-30,0 мас.%.

Отличительным признаком предлагаемого изобретения от прототипа являются: подача на обжиг сырья селективной фракции - 15-40 мм, преимущественно 15-30 мм; подача обожженного продукта после охлаждения и помола до фракции 0,08-1,00 мм на частичное гашение водой, количество которой составляет 1,0-30,0 мас.%.

При использовании карбонатного сырья селективной фракции 15-40, преимущественно 15-30 мм, исключаются образование недопала, самоизмельчение и пылеунос при обжиге, что в целом повышает выход целевого продукта.

Частичное гашение получаемого продукта после обжига увеличивает белизну целевого продукта - оксида кальция, его сыпучесть и дисперсность.

Кроме того, проведение обжига карбонатного сырья в заявляемых условиях позволяет получить целевой продукт практически без карбоната кальция, достаточно высоких показателей по белизне (94-96%) и сыпучести и упрощает технологию получения оксида кальция.

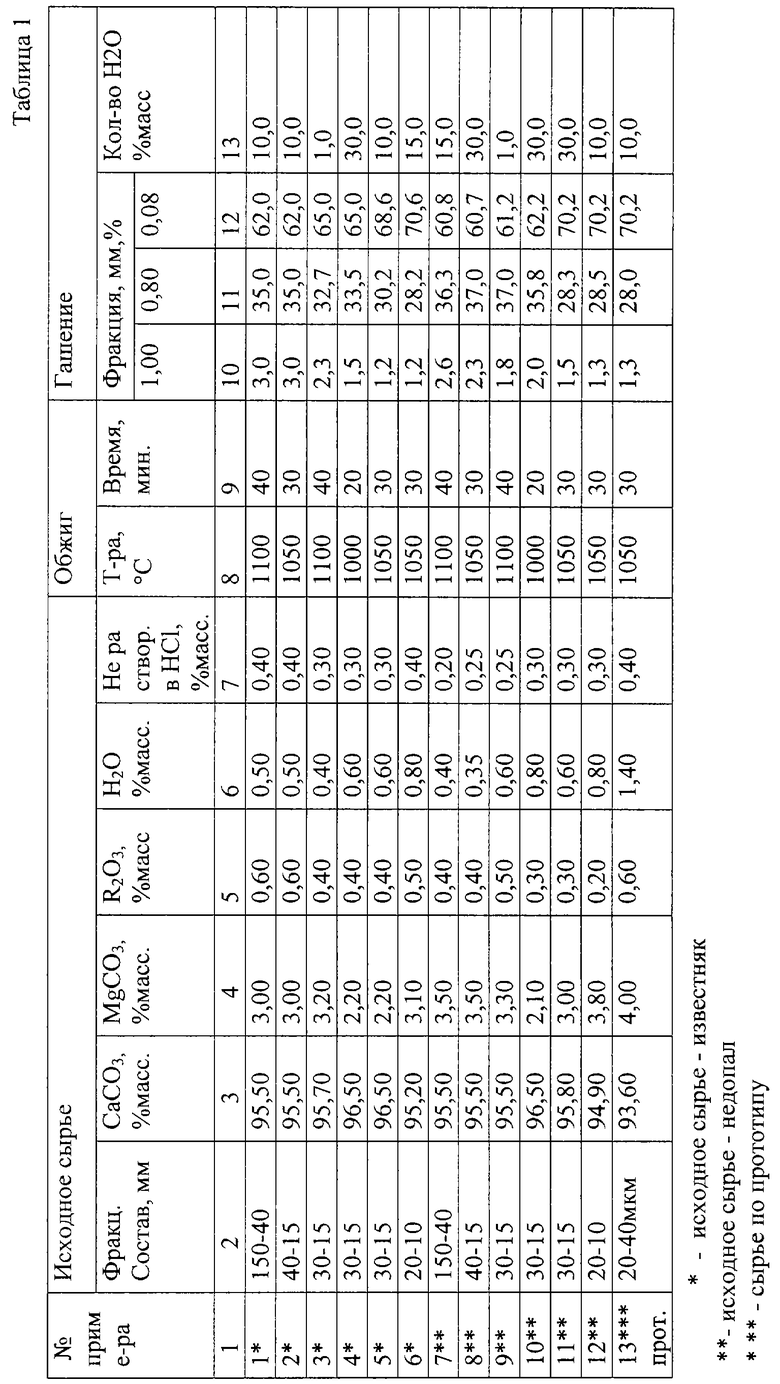

В качестве исходного сырья используют известняк или недопал, полученный после обжига карбонатного сырья фракции 40-120 мм, фракции 15-40, преимущественно 15-30 мм, практически постоянного состава в мас.% (см. табл. А).

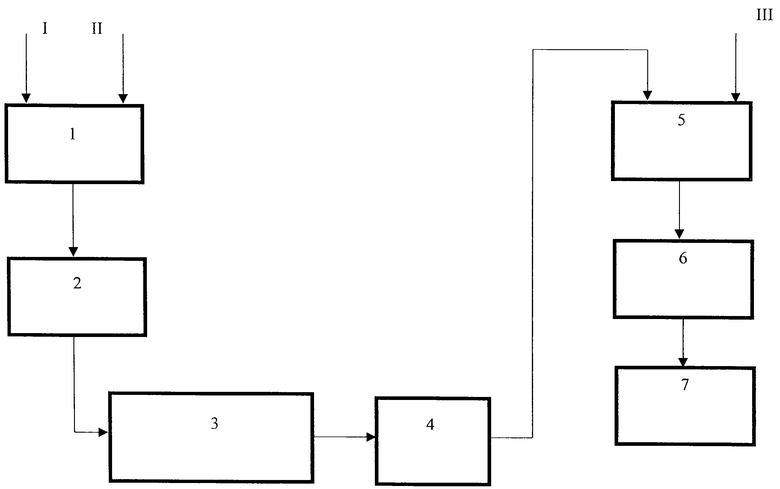

Процесс осуществляют по схеме, представленной на чертеже.

Карбонатное сырье (поток I и II) после помола в дробилке 1 и отделения на сите 2 фракции 15-40 мм подают на обжиг во вращающую печь барабанного типа 3. Обжиг осуществляют при температуре 1000-1100oС в течение 20-40 минут. После печи обожженный продукт охлаждают и подают на размол в аппарат 4. При классификации обожженного и размолотого продукта отбирают фракцию 0,08-1,0 мм и подают в гаситель 5, где при подаче воды - поток III (тонкодисперсное орошение) в количестве 1,0-30,0 мас.% происходит частичное гашение, после чего полученный оксид кальция подается на классификацию на сите 6 и далее в бункер готовой продукции 7. Крупную фракцию после сита 6 направляют в рецикл.

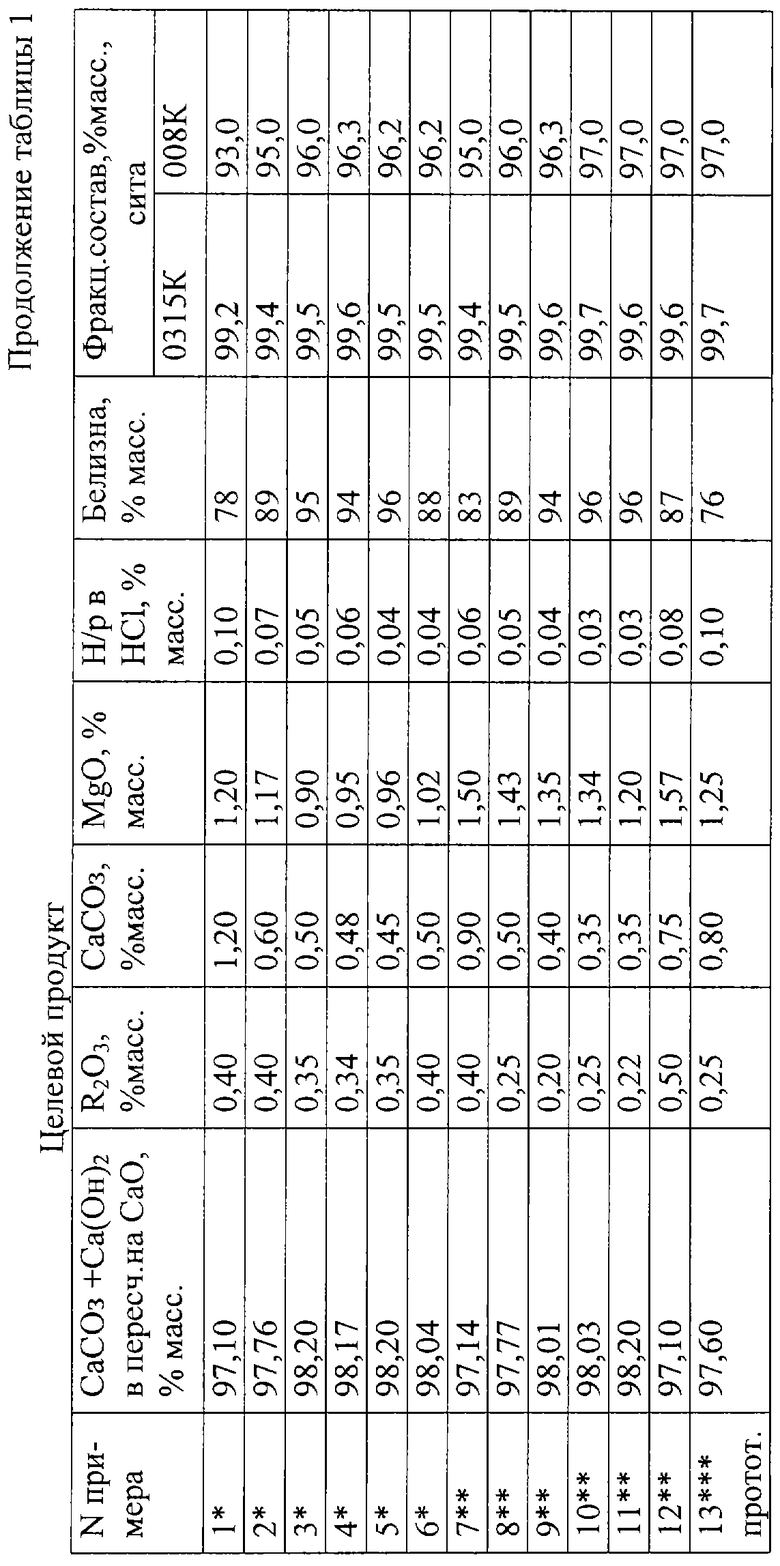

Готовый продукт имеет следующие физико-химические показатели:

СаО+Са(ОН)2 в пересчете на СаО, мас.% - 97,76-98,20

СаСО3, мас.% - 0,35-0,60

MgO, мас.% - 0,90-1,43

Fe2O3+Al2О3 (R О3), мас.% - 0,20-0,40

Нерастворим

в HCl, мас.% - 0,03-0,06

Фракционный состав:

прохождение через сита: 0315К - 98%

008К - 95,5%

Белизна - 94-96%

Сущность способа подтверждается примерами, представленными в табл.1.

На основании представленных данных можно сделать вывод:

- использование для обжига более крупной фракции (150-40 мм) не позволяет полностью превратить СаСO3 в СаО за счет образующегося недопала;

- использование мелкой фракции для обжига (10-20) мм уменьшает выход целевого продукта за счет пылеуноса;

- использование карбонатного сырья фракции 15-30 мм исключает самоизмельчение и недопал при проведении обжига при температуре 1000-1100oС в течение 20-40 минут, а также позволяет практически полностью превратить СаСО3 в СаО;

- частичное гашение предварительно размолотого оксида кальция до величины 0,08-1,00 мм позволяет получить оксид кальция с высокими показателями по белизне и сыпучести, что соответствует требованиям ТУ 2131-037-00204872-98 и потребителя и расширяет диапазон его использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2225359C1 |

| Способ получения очищенного карбоната кальция | 1988 |

|

SU1558874A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2225358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 1999 |

|

RU2160229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ИЗВЕСТИ | 2004 |

|

RU2284963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА НАТРИЯ | 2004 |

|

RU2274604C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО СОЕДИНЕНИЯ КАЛЬЦИЯ | 1998 |

|

RU2120914C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙАЛЮМОСИЛИКАТНОГО НЕОРГАНИЧЕСКОГО КОАГУЛЯНТА | 2018 |

|

RU2683082C1 |

Изобретение предназначено для химической и нефтехимической промышленности и может быть использовано при получении активаторов вулканизации резин, наполнителей для резин, каучуков. Карбонатное сырье - известняк или крупный недопал, образующийся при обжиге известняка в шахтных печах, размалывают до фракции 15-40 мм, преимущественно 15-30 мм. Обжигают, подвергают помолу и классификации. Отбирают фракцию 0,08-1,00 мм. Подают на частичное гашение водой. Количество воды 1,0-30,0 мас.%. Белизна полученного оксида кальция 94-96%. Изобретение позволяет упростить процесс за счет проведения обжига при атмосферном давлении, исключить унос мелкой фракции карбоната кальция с дымовыми газами. Расширяется сырьевая база. 1 ил., 2 табл.

Способ получения оксида кальция, включающий обжиг предварительно размолотого карбонатного сырья, помол продукта обжига и последующую его классификацию, отличающийся тем, что в качестве исходного карбонатного сырья, подаваемого на обжиг, используют известняк или крупный недопал, образующийся при обжиге известняка в шахтных печах, предварительно помолотый до фракции 15-40, преимущественно 15-30 мм, и далее после классификации обожженного и размолотого продукта отбирают фракцию 0,08-1,00 мм и подают на частичное гашение водой, при этом количество воды составляет 2,0-30,0 мас.%.

| Способ получения окиси кальция | 1981 |

|

SU1000400A1 |

| Способ получения окиси кальция | 1978 |

|

SU767031A1 |

| Способ получения оксида кальция | 1984 |

|

SU1296511A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 1999 |

|

RU2160229C1 |

| Преобразователь постоянного напряжения с активным клампированием | 2024 |

|

RU2833626C1 |

| US 3839551 А, 01.10.1974 | |||

| US 3878288 А, 15.04.1975 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Автоматический регулятор для дуговых вакуумных электропечей | 1958 |

|

SU119631A1 |

Авторы

Даты

2004-02-10—Публикация

2002-05-28—Подача