Изобретение относится к производству стекла, преимущественно имевшего малую вязкость стекломассы, и может использоваться при отливе блоков из особого крона, фторофосфатного, фторидного и т.п. стекол.

Известен способ периодической варки маловязких стекол в цилиндрическом тигле, гомогенизации стекломассы с помощью мешалки и отлива ее в блок через край тигля (авт.св. СССР №537037, кл. С 03 В 5/06, 1976 г.). Однако съем крышки, выемка мешалки приводят к нарушению однородности стекломассы.

Ближайшим к предлагаемому является способ варки маловязкого стекла в цилиндрическом сосуде, гомогенизации стекломассы с помощью винтовой мешалки и периодической ее выработки через донный патрубок при остановленной и вынутой, по необходимости, мешалке, чтобы падающие с нее капли не засвиливали и не нарушали однородность вырабатываемой стекломассы (авт.св. СССР №1135717, кл. С 03 В 5/18, 1985 г.).

Известно устройство для варки и выработки маловязкого стекла по патенту РФ №1166457, кл. С 03 В 5/18, 1996 г., включающее тигель и мешалку в виде вала с лопастями, при этом угол наклона лопастей к валу составляет 40-50°, размах лопастей - 0,45-0,6 внутреннего диаметра тигля, а рабочая высота - 0,6-0,7 высоты столба стекла, т.е. практически 0,6-0,7 высоты тигля. Однако большой угол наклона к валу мешалки (40-50°) не обеспечивает ламинарного стекания с них стекломассы при периодической выработке, что приводит к нарушению однородности стекла.

Для варки маловязких и высоколетучих фторидных, фторофосфатных и т.п. стекол используют герметически закрытые тигли с мешалкой и гидравлическим затвором в виде кольцевого паза на крышке и в основании корпуса (авт.св. СССР №537037, кл. C 03 В 5/06, 1976 г.).

Наиболее близким по технической сущности к предлагаемому является устройство для периодической варки и выработки маловязкого стекла, включающее цилиндрический сосуд с донным патрубком и винтовую мешалку (авт.св. СССР №1135717, кл. С 03 В 5/18, 1985 г.). В устройстве используется 3/4-оборотная винтовая мешалка, у которой большой угол образующей винтовой поверхности лопастей с осью мешалки (45-90°), поэтому в нем затруднительно сохранить однородность стекломассы при периодической выработке и оно используется в качестве гомогенизатора при непрерывной выработке стекла.

Задачей изобретения является повышение и сохранение однородности маловязкого и высоколетучего стекла при периодической его варке и выработке в блок.

Задача решается тем, что после навара стекломассы в цилиндрическом сосуде с донным патрубком и гомогенизации ее с помощью винтовой мешалки известным способом отлив всего объема стекломассы осуществляют при продолжающемся интенсивном ее размешивании, для чего в устройстве, включающем цилиндрический сосуд с донным патрубком и винтовую мешалку, сосуд в верхней части выполнен с кольцевым карманом для гидравлического затвора, мешалка - с приваренной к валу крышкой для сосуда в виде цилиндрического колпака, вставляемого в кольцевой карман, а винтовая лопасть имеет наклон 5-15° к оси мешалки и диаметр 0,6-0,9 внутреннего диаметра сосуда, при этом нижний ее край находится на расстоянии 20-40 мм от дна сосуда, а верхний - на расстоянии 40-60 мм от кольцевого кармана. Кольцевой карман может располагаться или снаружи, или внутри сосуда, а под крышкой может быть приварен к валу мешалки и крышке глухой стакан, донышко которого располагается на расстоянии 55-75 мм от винтовой лопасти.

Предложенная конструкция мешалки с остроугольным исполнением винтовой лопасти и максимальным приближением мешалки к стенкам и дну сосуда и поверхности стекломассы, а также постоянное ее вращение при отливе позволяют хорошо гомогенизировать маловязкое стекло после варки во всем объеме и сохранять его однородность в процессе периодического отлива, т.к. по мере понижения уровня стекломассы она полностью стекает по винтовой лопасти и в конце отлива - по валу в виде луковицы в одну точку, тем самым устраняя вредное воздействие капель на однородность вырабатываемой стекломассы. Наличие гидравлического затвора, размещенного непосредственно на сосуде, устраняет возможное колебание состава стекла за счет летучести, а размещение под крышкой глухого стакана, приближенного к поверхности стекломассы, обеспечивает осаждение летучих компонентов на донышке стакана и их постоянное смывание волнами вращающейся стекломассы, что также работает на сохранение однородности стекла. Кроме того, глухой стакан, делая более жесткой конструкцию крышки, выполняет функции волногасителя и не позволяет стеклу попадать в гидравлический затвор. Конкретные геометрические размеры в заявленном притязании определены эмпирическим путем из условия исключения застойных зон.

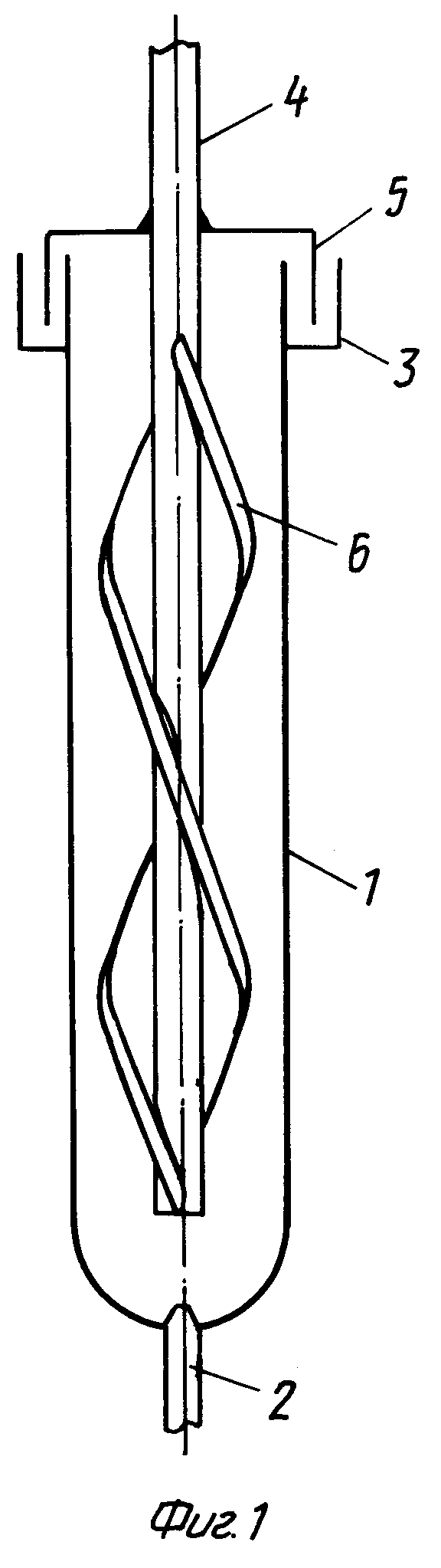

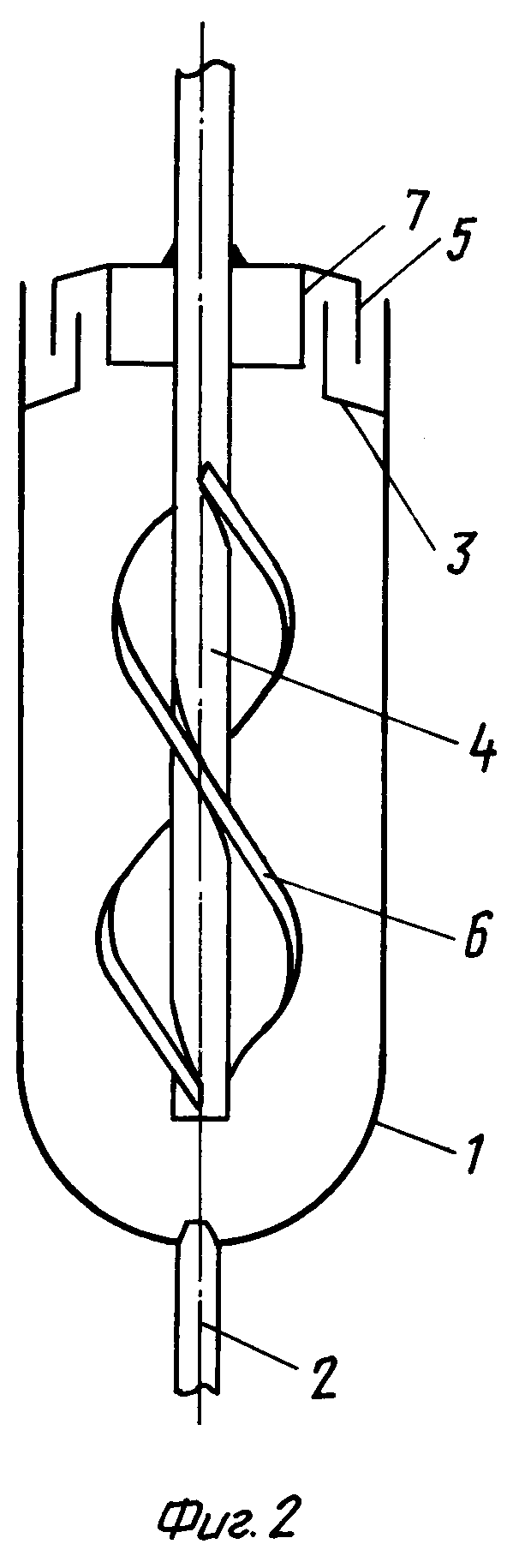

Устройство поясняется чертежом, где на фиг.1 изображен вариант с наружным размещением гидравлического затвора; на фиг.2 - вид с внутренним размещением гидравлического затвора.

Устройство выполнено cледующим образом. Цилиндрический сосуд 1 из платины имеет донный патрубок 2 и кольцевой карман 3 в верхней части для гидравлического затвора. Этот кольцевой карман может располагаться или снаружи (фиг.1) или внутри сосуда (фиг.2). Сосуду придана платиновая мешалка 4 с приваренной к валу крышкой 5 в виде цилиндрического колпака, вставляемого в кольцевой карман 3. Мешалка 4 выполнена в виде 1- или 1,5-заходного винта, при этом винтовая лопасть 6 расположена под углом 15° к оси мешалки для сосудов объемом до 5 л и 12 или 8° - для сосудов большего объема. Размах лопасти ДЛ должен быть таков, чтобы она была максимально приближена к стенке сосуда, лишь с запасом на возможные деформации лопасти и сосуда, т.е. ДЛ → 0,9 ДС, где ДС - внутренний диаметр сосуда. У 5-литрового сосуда с внутренним расположением гидравлического затвора при ДС=170 мм ДЛ=110 мм (ДЛ=0,65 ДС). По высоте винтовая лопасть должна занимать возможно больший столб стекломассы, не доходя до дна сосуда на 20-40 мм (запас на деформации) и сверху на 40-60 мм до поверхности стекломассы (практически до низа кольцевого кардана), чтобы она не захлестывала в гидравлический затвор при мешалке. Для обеспечения жесткости конструкции крышки 5 снизу к ней и к валу мешалки 4 приварен глухой цилиндрический стакан 7 аксиально цилиндрической части крышки и так, что его донышко расположено на расстоянии 55-75 мм от верхнего края винтовой лопасти.

Перед варкой в кольцевой карман гидравлического затвора загружают кусочки легкоплавкого стекла, родственного навариваемому составу, в количестве, обеспечивающем заполнение расплавом половины высоты кармана. В сосуд загружают фритту заданного состава, включают индуктор (не показан) и продолжают засыпку фритты до наплавления стекломассы чуть ниже кольцевого кармана. После этого в расплав погружают мешалку таким образом, чтобы крышка вошла в гидравлический затвор, и доводят температуру в сосуде до температуры варки. Включают мешалку и ведут размешивание на всех стадиях процесса варки: на варке и осветлении - вращение против часовой стрелки (нагнетают стекломассу вверх), на гомогенизации и студке - вращение по часовой стрелке (нагнетают вниз). Температуру ступенчато снижают до температуры отлива (вязкость стекломассы около 30 Па), а интенсивность размешивания соответственно со 120 до 50 об/мин. Разогревают нижнюю часть патрубка, выпускают в поддон первую порцию стекла, проверяя визуально его качество. После этого подводят под струю форму и производят отлив всего объема стекломассы в блок при вращающейся мешалке.

Опробование показало, что предложенные способ и устройство обеспечивают 100%-ную однородность стекла по всему объему сосуда и 100%-ную однородность отлитого блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СТЕКЛА | 1983 |

|

SU1166457A1 |

| СПОСОБ ВАРКИ АГРЕССИВНОГО ОПТИЧЕСКОГО СТЕКЛА В ДВОЙНОМ СОСУДЕ | 2008 |

|

RU2392236C1 |

| Устройство для гомогенизации стекломассы | 1983 |

|

SU1135717A1 |

| Устройство для гомогенизации стекломассы | 1980 |

|

SU948900A1 |

| УСТРОЙСТВО для ВАРКИ СТЕКЛОМАССЫ | 1973 |

|

SU382584A1 |

| Устройство для гомогенизации стекломассы | 1980 |

|

SU958332A1 |

| Устройство для гомогенизации стекломассы | 1983 |

|

SU1137087A2 |

| ОПТИЧЕСКОЕ СТЕКЛО | 1993 |

|

RU2043979C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| ОПТИЧЕСКОЕ ФОСФАТНОЕ СТЕКЛО | 2010 |

|

RU2426701C1 |

Изобретение относится к производству стекла, имеющего малую вязкость стекломассы, и может использоваться при отливе блоков из особого крона, фторофосфатного, фторидного и т.п. стекол. Задача изобретения - повышение и сохранение однородности маловязкого и высоколетучего стекла при периодической его варке и выработке в блок. Сущность изобретения: после навара стекломассы в цилиндрическом сосуде и гомогенизации ее с помощью винтовой мешалки отлив всего объема стекломассы осуществляют при продолжающемся интенсивном ее размешивании. В устройстве, включающем цилиндрический сосуд с донным патрубком и винтовую мешалку, сосуд в верхней части выполнен с кольцевым карманом для гидравлического затвора, мешалка - с приваренной к валу крышкой для сосуда в виде цилиндрического колпака, вставляемого в кольцевой карман. Винтовая лопасть имеет наклон 5-15° к оси мешалки и диаметр 0,6-0,9 внутреннего диаметра сосуда, при этом нижний ее край находится на расстоянии 20-40 мм от дна сосуда, а верхний - на расстоянии 40-60 мм от кольцевого кармана. Предложенные конструкция и соотношения, герметизация сосуда и размешивание стекломассы во время отлива позволили достичь и сохранить 100%-ную однородность стекла и отлитого блока. 2 с. и 3 з.п. ф-лы, 2 ил.

| Устройство для гомогенизации стекломассы | 1983 |

|

SU1135717A1 |

| Устройство для гомогенизации стекломассы | 1990 |

|

SU1717561A1 |

| US 3656924 A, 18.04.1972 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ | 0 |

|

SU174346A1 |

Авторы

Даты

2004-03-10—Публикация

2002-04-08—Подача