, (5t) УСТРОЙСТВО для ГОМОГЕНИЗАЦИИ СТЕКЛОМАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гомогенизации стекломассы | 1976 |

|

SU582214A1 |

| Способ и устройство для периодической варки и выработки маловязкого стекла | 2002 |

|

RU2225370C2 |

| Устройство для гомогенизации стекломассы | 1983 |

|

SU1135717A1 |

| Устройство для гомогенизации стекломассы | 1983 |

|

SU1137087A2 |

| Устройство для гомогенизации стекломассы | 1980 |

|

SU948900A1 |

| Устройство для гомогенизации расплпва стекла | 1975 |

|

SU547394A1 |

| Стекловаренная печь | 1977 |

|

SU698931A1 |

| Ванная стекловаренная печь | 1980 |

|

SU939408A1 |

| ВПТБ | 1973 |

|

SU408913A1 |

| УСТРОЙСТВО для ВАРКИ СТЕКЛОМАССЫ | 1973 |

|

SU382584A1 |

1

Изобретение относится к промыш- ленности стройматериалов, а более конкретно к устройствам для гомогенизации стекломассы, и может быть использовано, ,в частности в оптическом стекловарении для получения высококачественного по однородности оптического стекла.

Известно устройство для гомогенизации стекломассы, включающее диски, которые могут вращаться в различных направлениях,при этом на входе . в систему перемешивания стекломассу дополнительно гомогенизируют путем разделения на отдельные струи, по-, давая ее через отверстия, расположенные на одном из подвижных дисков 1.

Однако эффективность таких систем не достаточно велика, а их модернизация приводит к неоправданному возрастанию конструктивных сложностей, например, при увеличении числа подвижных и неподвижных дисков, чередуощихся друг с другом. Кроме того значительно увеличивается удельная поверхность контакта стекломассы с материалами перемешивающих устройств (например, платиной, достаточно широко используемой в оптическом стекловарении), следствием чего является снижение светопропускания оптического стекла и появление включений, ограничивающих области его

10 применения. Одновременно увеличиваются и потери драгоценного металла в процессе эксплуатации устройства. Наиболее близким по технической сущности и достигаемому результату

IS к предлагаемому устройству является устройство для гомогенизации стекломассы содержащее цилиндрический сосуд, по крайней мере, один коакси2Q ально расположенный в нем неподвижный цилиндр и выработочный- патрубок 2.

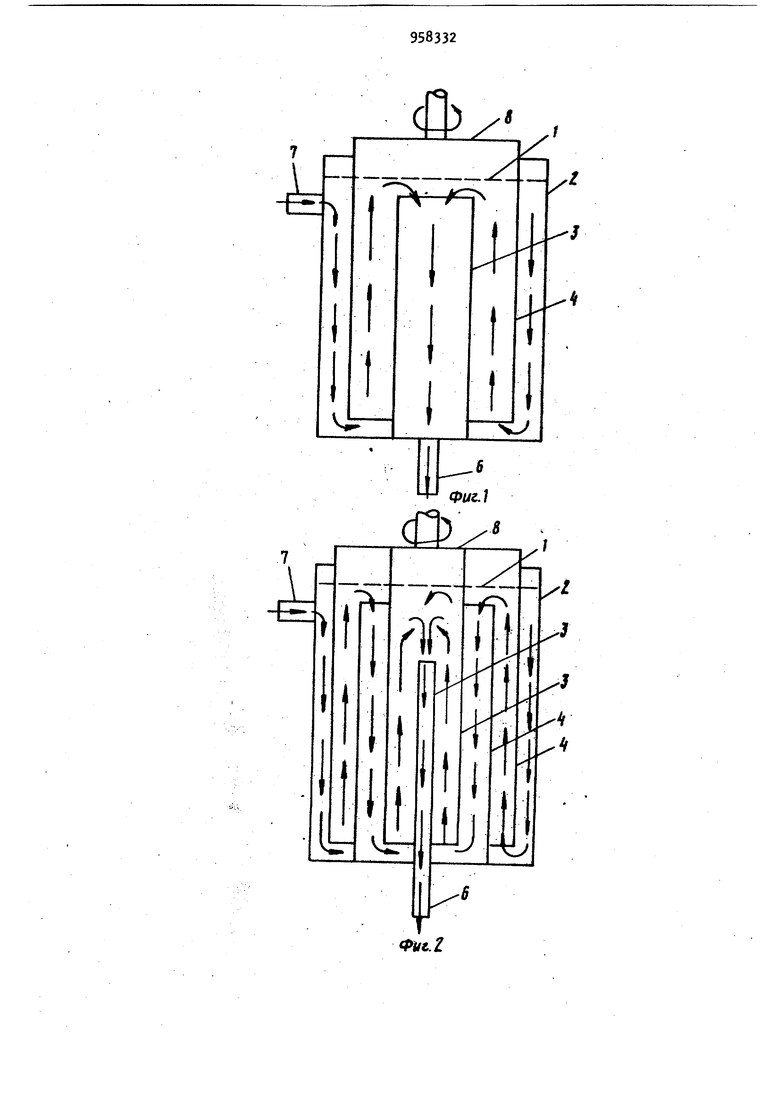

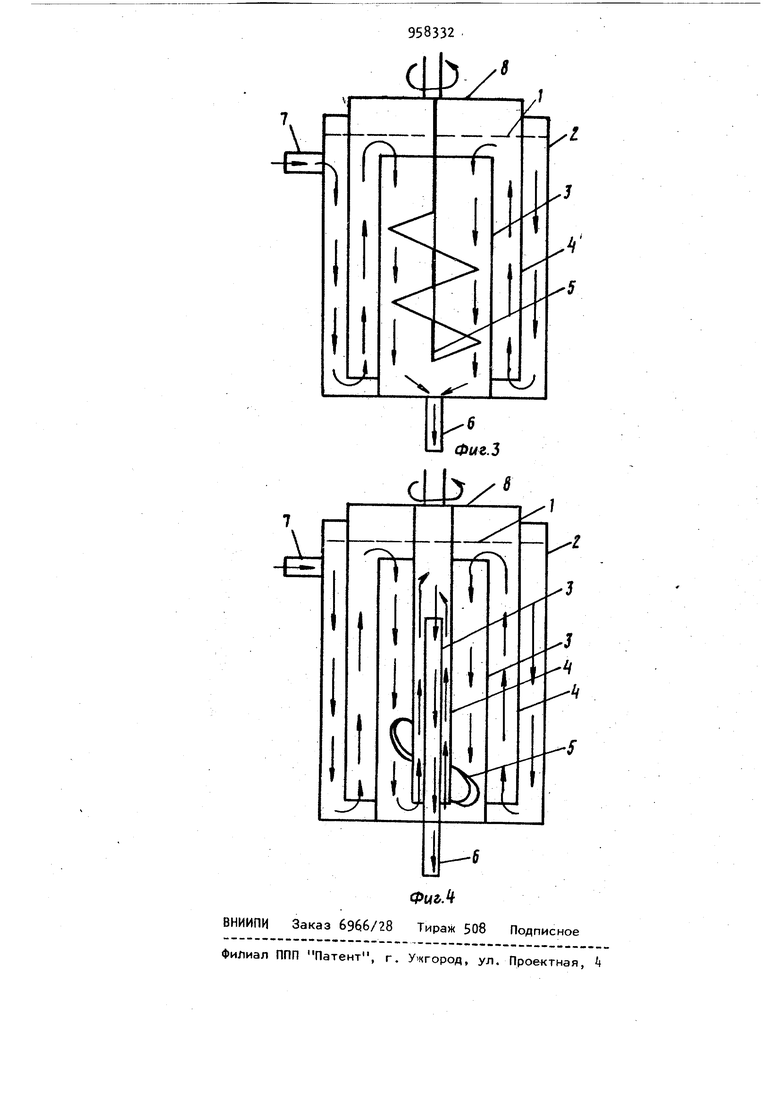

Однако в известном устройстве создаются участки застойных зон. которые являются источником засвиливания стекломассы, а также возмож нрсти попадания части поступающей в цилиндр стекломассы в патрубок выработки без достаточного ее перемешивания ротором мешалки. Целью изобретения является повышение производительности и качества стекломассы. Поставленная цель достигается тем; что известное устройство, содержащее цилиндрический сосуд, по крайней мере один коаксиально расположен 1ый в нем неподвижный цилиндр и выработочный патрубок снабжено по крайней мере одним дополнительным ци линдром, с установленным с еозможно стью вращения в кольцевом зазоре ме ду неподвижными цилиндрами, причем диаметр дополнительного цилиндра оп ределен соотношением, а расстояние от дна сосуда до нижней кромки дополнительного цилиндра опре делено соотношением -ill 4 «3 ч- w где d dl диаметр дополнительного ци линдра; диаметр неподвижного цилин ра наименьшего диаметра; диаметр цилиндрического сосуда; - расстояние от дна сосуда до нижней кромки дополнительного цилиндра. Целесообразно на боковой поверхности, по крайней мере, одного из дополнительных цилиндров устанавливать лоПасти мешалки. Целесообразно поднять выработочный патрубок выше нижней кромки дополнительного цилиндра, при этом расстояние от верхнего среза патруб ка до рабочего уровня не превышает разности диаметров окружающего патрубок цилиндра и патрубка. Возможно снабжение винтовой или лопастной мешалкой по центральной о устройства, а также для снижения потерь стекломассы от улетучивания воздушное пространство, ограниченно наибольшим вращающимся цилиндром, герметизировать. В ряде техпроцессов, в частности при сравнительно небольшой проийвоительности (например, при размешиании стекол для волоконной оптики при п Ъ 13водительности устройства до 500 кг ( сутки ; может быть использована система только с одним или двумя дополнительными цилиндрами, при этом диаметр наименьшего неподвижного цилиндра может быть равен диаметру выработочного патрубка, т.е. отверстие патрубка поднято над дном сосуда и размещено внутри дополнительного цилиндра выше его нижней кромки, предпочтительно на высоте не менее половины высоты цилиндра, что еще более упрощает конструкцию устройства. Скорость вращения дополнительного цилиндра (или цилиндровой расстояние между подвижными и неподвижными цилиндрическими поверхностями опреде- , ляются необходимой производительностью процесса, требованиями к качеству оптического стекла и его составом, а также общими размерами устройства, одним из преимуществ которого является возможность существенного уменьшения вращения перемешивания стекломассы (от 2 до 10 раз по сравнению с известными у тройствами гомогенизации стекла X Последнее в свою очередь приводит к значительному сок- ращению объема устройства и веса используемых материалов ( напри(ер, платины ), В тоже время простота конструкции, позволяет использовать и неметаллические материалы, например окисные огнеупоры и т.п., что имеет важное значение в технологии высококачественных оптических стекол специального назначения. Исходя из равенства площади зазора через который стек омасса попадает из внешнего кольцевого пространства во внутреннее и площади сечения внутреннего кольцевого пространства, расстояние от дна сосуда до нижней кромки вращающегося цилиндра определяется соотношением fill где d - диаметр дополнительного цилиндра;d, - диаметр подвижного цилиндра наименьшего диаметра. Предпочтительные размеры устройства определяются соотношением тангенциальной составляю1цей скорости потоков в стекломассу (Vv/) и верт и КЗ ль ной (V)(), определяемой площадью сечения минимального кольцево го пространства и вязкостью стекломассы (Vj/Vx), которое должно быть максимально возможным. На практике, вследствие необходимости увеличения зазоров между ци линдрами (несоосность, термическая и механическая деформация и т.п.| приходится прибегать к эмпирическом 326 Устройство рассчитано .на полную гомогенизацию стекломассы при про изводительности варочного агрегата 150 см/мин. На фиг. 1 изображено стройство. с одним дополнительным цилиндром, об- щий вид; на фиг. 2 - вариант предлагаемого устройства с двумя дополнительными цилиндрами. Выработочный патрубок поднят выше нижней кромки при заполнении устройства стекломассой, которое может быть закупо.рено в процессе работы гомогенизатора. Предлагаемое устройство, эследствие высокой эффективности процесса гомогенизации, может быть использовано как при непрерывной, так и периодической варке оптического стек.ла высокого качеств и в зависимости от используемого варианта в качестве исходной и конечной стекломассы обеспечивает уменьшение времени гомогенизации по сравнению с известным устройствами от 2-х до 10 раз. Выбор варианта устройства определяется в основном качеством исходной стекломассы навариваемой, например, в ванной печи непрерывного действия и поступающей на гомогенизацию и выработку. Во многих случаях достаточным ока зывается гомогенизация стекломассы только дополнительным цилиндром (или цилиндрами, При наличии в исходной стекломассе Грубых свилей и обширных областей химических неоднородностей стекломасса эффективно Усредняется ротором мешалки (фиг. 3 и Ц)и дополнительно подвергается гомогенизации сдвиговыми деформациями возникающими при вращении цилиндра (цилиндроВ; что обеспечивает получение высококачественного по однородности стекла Формула изобретения 1. Устройство для гомогенизации стекломассы, содержащее цилиндрический сосуд по крайней мере один коаксиально расположенный в нем неподвижный цилиндр и выработочный патрубок, отличающееся тем, что, с целью повышения производитель ности и качества стекломассы, оно снабжено по крайней мере одним допол нительным цилиндром, установленным с возможностью вращения в кольцевом за зоре между неподвижными цилиндрами. ричем диаметр дополнительного цииндра определен соотношением П ДсЗ d расстояние от дна сосуда до нижней кромки дополнительного цилиндра определено соотношением 4-4 ь„ где d - диаметр дополнительного цилиндра;dr, - диаметр неподвижного цилиндра наименьшего диаметра-, da - диаметр цилиндрического сосуда, hf - расстояние от дна сосуда до нижней кромки дополнитёльно. го цилиндра. 2.Устройство по П.1, о т л и чающееся тем, что на боковой поверхности по крайней мере одного из дополнительных цилиндров установлены лопасти мешалки. 3.Устройство по пп. 1-2, о т л ичающееся тем, что выработомный патрубок поднят выше нижней кромки дополнительного цилиндра, при этом расстояние от верхнего среза патрубка до рабочего.уровня не превышает разности диаметров окружающего патрубок цилиндра и патрубка. k. Устройство по пп.1-3 о т л ичающееся тем, что оно снабжено винтовой или лопастной мешалкой, установленной по его центральной оси, 5. Устройство по пп. Т-, отличающееся тем, что, с целью снижения потерь стекломассы от улетучивания,; воздушное пространство, ограниченное наибольшим вращающимся цилиндром, герметизировано. Источники информации, принятые во внимание при экспертизе 1,Патейт Великобритании № , кл. С 1 М, 1972, 2.Авторское свидетельство СССР , кл. С 03 В 5/18, 1975, (прототип).

7

Х

7

И

Ч .

PM.f

-&

сШ

/

V f

dbx

J

-5

Авторы

Даты

1982-09-15—Публикация

1980-10-22—Подача