Изобретение относится к области производства непрерывных и штапельных минеральных волокон из расплава базальтовых горных пород с повышенной прочностью и химической устойчивостью и может быть использовано в промышленности строительных материалов с тепло- и звукоизоляционными свойствами, энергетике и других отраслях.

Известны способы производства минеральных волокон путем плавления шихты сырьевых компонентов, включающих: SiO2, Аl2О3, СаО, Fе2О3, MgO, К2О, Na2O и др., в которых синтезируются целевые технические свойства волокон и выработочные (технологические) свойства расплава в зависимости от способа выработки волокон [1-3].

Недостатком этих способов является то, что приготовление синтезированных составов шихты из физических компонентов является очень трудоемким и дорогостоящим процессом. Кроме того, для превращения физической смеси компонентов шихты в однородную массу на стадии силикатообразования необходимы дополнительные затраты энергии.

Известен также наиболее близкий по технической сущности к заявляемому изобретению способ (RU 2102342, кл. С 03 В 37/00, опубл. 20.01.1998, 3с.) изготовления минеральных волокон из базальтовых горных пород, в котором в качестве исходной стеклообразующей породы используют базальтовую породу, включающую SiO2, Аl2О3, СаО, MgO, Fе2О3, К2О и Na2O при следующем соотношении (мас.%): SiO2 - 47-57, Аl2O3 - 13-18 и К2О+Na2O- 3-6 [4].

Недостатком описанного способа является низкая прочность выработанных минеральных волокон, их высокая гигроскопичность, недостаточная химическая стойкость и температуроустойчивость.

Целью изобретения является повышение прочности и химической устойчивости минеральных волокон из базальтовых горных пород.

Указанная цель достигается тем, что в способе изготовления минеральных волокон из базальтовых горных пород, в котором в качестве исходной стеклообразующей породы, включающей SiO2, Аl2О3, СаО, MgO, Fе2О3, К2О и Nа2О, согласно изобретению берут породу, содержащую основные стеклообразующие и щелочные оксиды при следующем соотношении (мас.%): SiO2 - 61-64 и К2О+Na2O - 9,0-9,2.

Физическая сущность изобретения состоит в том, что при увеличении процентного содержания кремнезема и глинозема в породе повышается температура плавления и вязкость расплава, условия выработки минеральных волокон ухудшаются, что приводит к увеличению их дефектности, т.е. к уменьшению прочности и химической устойчивости. Увеличение же содержания К2О и Nа2О в алюмосиликатных системах, напротив, приводит к уменьшению вязкости расплава и увеличению прочности волокон. Поэтому для достижения цели изобретения необходимо не только увеличение содержания щелочных оксидов, но и увеличение содержания основных оксидов.

Причинно-следственная связь между совокупностью заявляемых признаков и техническими результатами, которые достигаются при ее реализации, состоит в следующем. Использование в качестве исходного сырья базальтовых горных пород с определенным соотношением содержащихся в ней оксидов за счет одновременно протекающих процессов кристаллизации и стеклообразования в процессе формирования волокна позволяет управлять процессом изготовления минеральных волокон, вследствие чего уменьшается дефектность и повышается их качество, а именно: повышается химическая стойкость и температуроустойчивость, увеличивается прочность.

Пример 1. Получение непрерывного волокна.

В качестве однокомпонентного сырья берут базальтовый порфирит месторождения горы Магнитной следующего состава: мас.%: SiO2 64, Аl2О3 18, CaO 3,0, MgO 0,8, FeO 3,0, ТiO2 0,8, Na2O 6,2, К2О 3,0, ппп 1,2.

Базальтовый порфирит измельчают до кусков размером 20-40 мм, загружают в печь и плавят при температуре 1450-1490°С.

Из расплава через фильеры диаметром 2,2 мм вытягивают непрерывное волокно и наматывают на бобину наматывающего агрегата. Выработку волокна осуществляют при температуре 1250-1400°С. Температурный интервал выработки волокна из расплава порфирита, °С - 150. Температура верхнего предела кристаллизации, °С - 1170.

Полученное волокно характеризуется следующими показателями:

Средний диаметр, мкм 9

Прочность на разрыв, МПа 2250

Химическая устойчивость, %:

- к воде 98,8

- к 0,5 н. NaOH 97,9

- к 2 н. NaOH 93,2

- к 2 н. НСl 89,5

температуроустойчивость, °С 800

гигроскопичность, % 0,1

Пример 2. Получение непрерывного волокна

В качестве однокомпонентного сырья берут пироксеновый порфирит Хавчазерского месторождения Карелии следующего состава, мас.%: SiO2 51,2, Аl2O3 12,9, CaO 9,83, MgO 7,2, FeO 8,84, Fе2О3 1,91, ТiO2 1,78, Nа2О 2,2, К2О 0,99, ппп 3,2.

Выработка волокна характеризуется температурой верхнего предела кристаллизации, которая составляет 1230°С.

Полученное волокно характеризуется следующими показателями:

Средний диаметр, мкм 12

Прочность на разрыв, МПа 2000

Химическая устойчивость, %:

- к воде 99,4

- к 0,5 н. NaOH 97,8

- к 2 н. NaOH 91,2

- к 2 н. НСl 69,1

- температуроустойчивость, °С 700

- гигроскопичность, % 0,3

Пример 3. Получение штапельного волокна

В качестве двухкомпонентного сырья для изготовления штапельного волокна берут синтезированную шихту, состоящую из 75% базальтового порфирита месторождения горы Магнитной (см. пример 1) и 25% известняка с химическим составом, мас.%: SiO2 1,0, CaO 55,0, MgO 2,0, ппп 4,4. Использование синтезированной шихты, суммарный химический состав которой характеризуется следующим соотношением основных оксидов: SiO2 48,3, Аl2О3 13,5 и К2O+Na2O 6,9, является необходимым в связи с тем, что базальтовый порфирит (базовый состав) при плавлении образует высоковязкий расплав, непригодный для изготовления штапельного волокна, так как не подвергается раздуву.

Базальтовый порфирит измельчают до кусков размером 20-40 мм, известняк - до кусков размером 5-40 мм, затем дозируют и смешивают компоненты. Приготовленную шихту загружают в плавильную печь и плавят при температуре 1450-1490°С. Струи расплава из жаропрочного фильерного питателя при температуре 1190-1350°С направляют в узел волокнообразования, в котором раздуваются воздухом методом вертикального раздува.

Выработка волокна характеризуется температурой верхнего предела кристаллизации 1190°С.

Полученное волокно характеризуется следующими показателями:

Средний диаметр, мкм 5-9

Прочность на разрыв, МПа 800-1000

Химическая устойчивость, %:

- к воде 97,2

- к 0,5 н. NaOH 97,8

- к 2 н. NаОН 93,2

- к 2 н. НСl 88,3

- температуроустойчивость, °С 800

- гигроскопичность, % 0,2

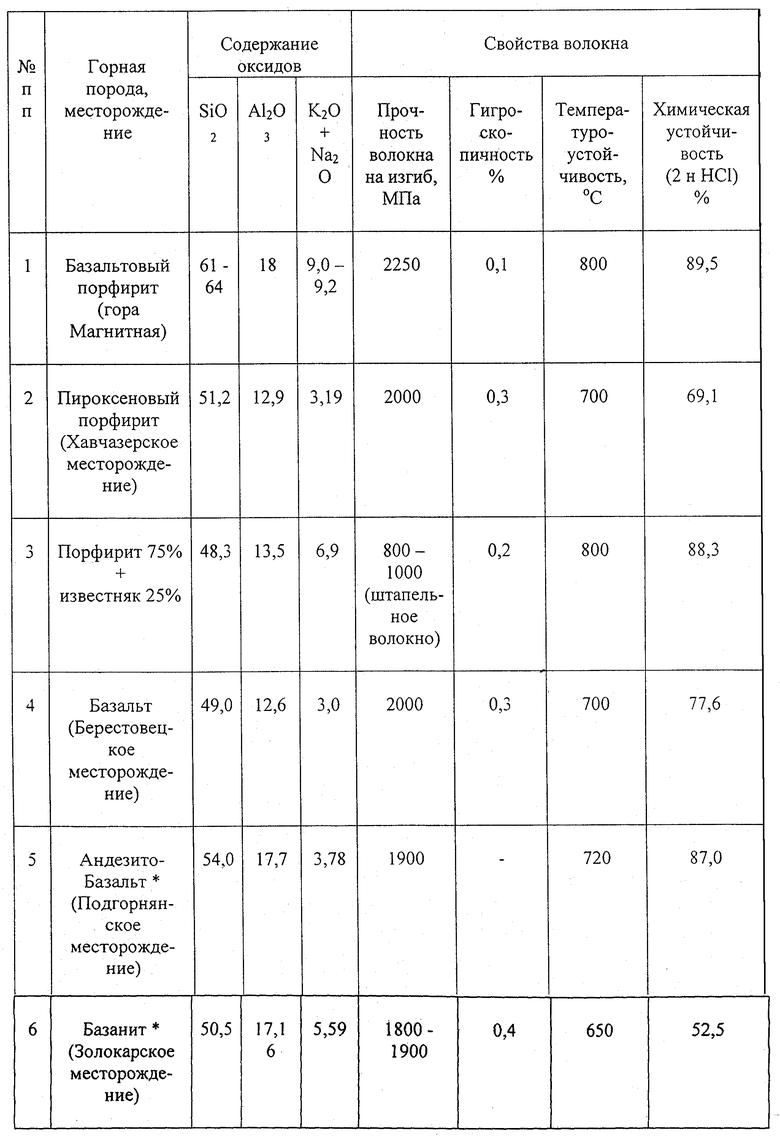

Результаты экспериментальных исследований свойств полученных волокон приведены в таблице.

Как показали экспериментальные исследования, повышение прочности и химической стойкости минеральных волокон по сравнению с прототипом (п.5 и п.6) достигается при использовании исходной породы, которая содержит (в мас.%) SiO2 61-64 и К2O+Na2O 9,0-9,2 (п.1, пример 1). Достижение положительного эффекта иллюстрируется также улучшением свойств полученных минеральных волокон по сравнению с промышленноосвоенными образцами, наиболее полно исследованными и изученными (пп.2-4).

*-протопип (SiO2 - 47-57, Аl2О3 - 13-18 и К2O+Na2O -3-6 [4]).

Источники информации

1. Матвеев М.А. и др. Структура, состав, свойства и формование волокон. - Мат. первого Всесоюзн. симпозиума по стеклянному волокну. - М., 7-9 февраля 1967, с. 87.

2. Школьников Я.А. и др. Стеклянное штапельное волокно. - М.: Химия. 1969.

3. RU 2039019, кл. С 03 С 13/00.

4. RU 2102342, кл. С 03 В 37/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ БАЗАЛЬТОВОГО СЫРЬЯ | 2007 |

|

RU2361825C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ИСКУССТВЕННЫХ СТЕКЛЯННЫХ ВОЛОКОН (ВАРИАНТЫ), УПАКОВКА, СОДЕРЖАЩАЯ ИСКУССТВЕННЫЙ СТЕКЛЯННЫЙ ВОЛОКНИСТЫЙ ПРОДУКТ (ВАРИАНТЫ), И ПРОДУКТ, ПОЛУЧЕННЫЙ ИЗ СТЕКЛЯННОГО РАСПЛАВА | 1997 |

|

RU2178776C2 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ ИЗ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2003 |

|

RU2263082C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА НА ОСНОВЕ ВЫСОКОЖЕЛЕЗИСТЫХ ШЛАКОВ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ РУД | 2000 |

|

RU2183205C2 |

| ДЕКОРАТИВНОЕ СТЕКЛО | 1992 |

|

RU2034804C1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2527408C2 |

| СОСТАВ МИНЕРАЛЬНОЙ ВАТЫ | 1999 |

|

RU2254301C2 |

Изобретение относится к области производства непрерывных и штапельных минеральных волокон из расплава базальтовых горных пород с повышенной прочностью и химической устойчивостью и может быть использовано в промышленности строительных материалов с тепло- и звукоизоляционными свойствами, энергетике и других отраслях. Технический результат: повышение прочности и химической устойчивости минеральных волокон из базальтовых горных пород. Заявлен способ изготовления минеральных волокон из базальтовых горных пород, в котором в качестве исходной используют породу, включающую SiO2, Al2O3, CaO, MgO, Fe2О3, К2О и Na2O, при этом основные стеклообразующие и щелочные оксиды содержатся в ней при следующем соотношении (мас.%): SiO2 - 61-64 и К2О+Na2О - 9,0-9,2. 1 с.п. ф-лы, 1 табл.

Способ изготовления минеральных волокон из базальтовых горных пород, в котором в качестве исходной используют породу, включающую SiO2, Аl2O3, CaO, MgO, Fе2О3, К2О и Na2O, отличающийся тем, что основные стеклообразующие и щелочные оксиды содержатся в ней при следующем соотношении: SiO2 - 61-64 мас.% и К2О+Na2О - 9,0-9,2 мас.%.

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| Состав для получения непрерывного стекловолокна | 1990 |

|

SU1768535A1 |

| Минеральное волокно | 1977 |

|

SU649670A1 |

| US 4560606 А1, 24.12.1985 | |||

| US 4199336 А, 22.04.1978 | |||

| ПРОТИВООПОЛЗНЕВОЕ СООРУЖЕНИЕ | 1994 |

|

RU2081247C1 |

| Технология стекла,/Под ред | |||

| И.И.КИТАЙГОРОДСКОГО | |||

| - М.: Стройиздат, 1961, с.316. | |||

Авторы

Даты

2004-03-10—Публикация

2001-02-13—Подача