Изобретение относится к изготовлению волокнистых материалов, используемых в строительстве и других отраслях народного хозяйства в качестве армирующего материала.

Наиболее близким к изобретению является состав для получения непрерывного стекловолокна, включающий SI02 55,2, + ТЮ2 15,1, Ре20з + FeO 15,1, СаО 10,6, МдО 6,1, R20 3,5 п.п.п. 1,7, прочие 0,6. Недостатком данного состава является высокая температура варки и температура выработки волокна, Целью изобретения является снижение температуры и времени варки.

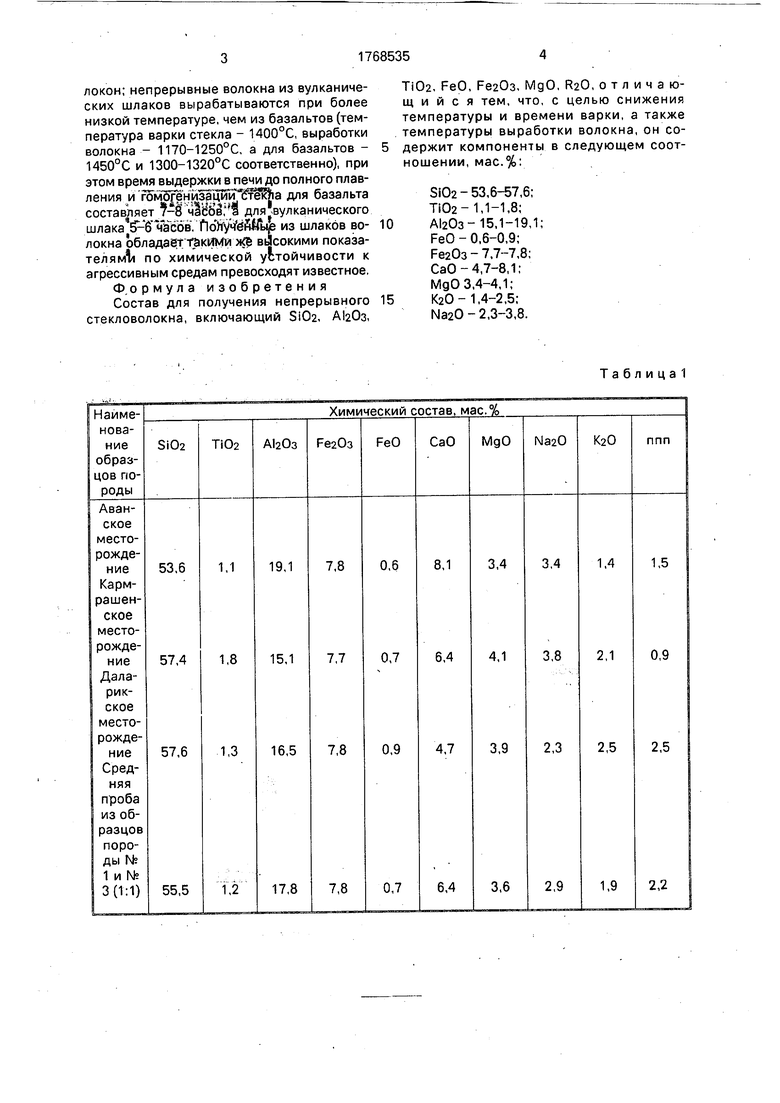

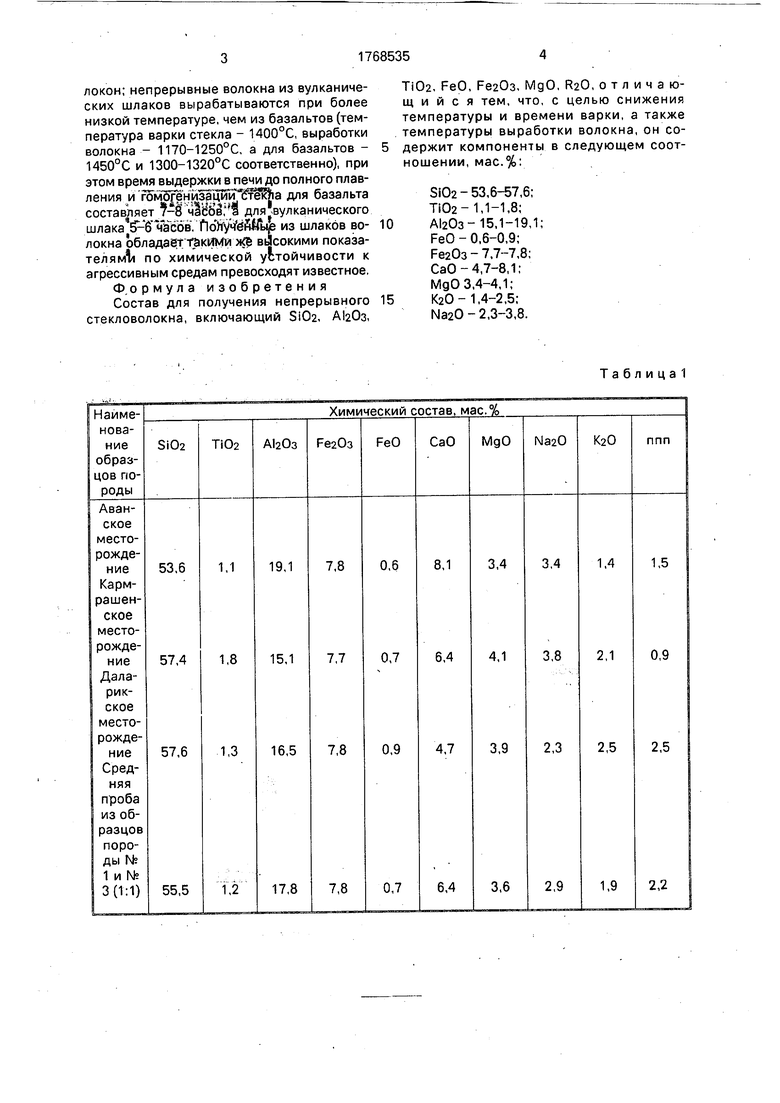

В качестве исходного сырья используют горную породу- вулканический шлак разных месторождений Арм.ССР следующего химического состава, приведенного в табл.1.

Сырье не подвергают дополнительной обработке (не измельчают, не просеивают). Используется фракция 5-40 мм, что добывается на карьерах,

Получение расплавов и стекол из них проводят в корундовых тиглях. Плавление породы сопровождается интенсивным выделением газов. Для полной гомогенизации

расплав выдерживают при температуре 1400°С в течение 5-6 ч. Полученное стекло используют в процессе выработки волокна.

В платиновый стакан загружают 120 г стекла из исследуемой горной породы и помещают в холодную печь, причем фильеру стакана совмещают с отвер стием на дне печи с диаметром 10 мм. Печь нагревают со скоростью 300-400°С до 1400°С. Каплю стекла из фильеры и тянущееся вслед за ней волокно оттягивают стеклянной палочкой вниз и закрепляют на вращающейся катушке.

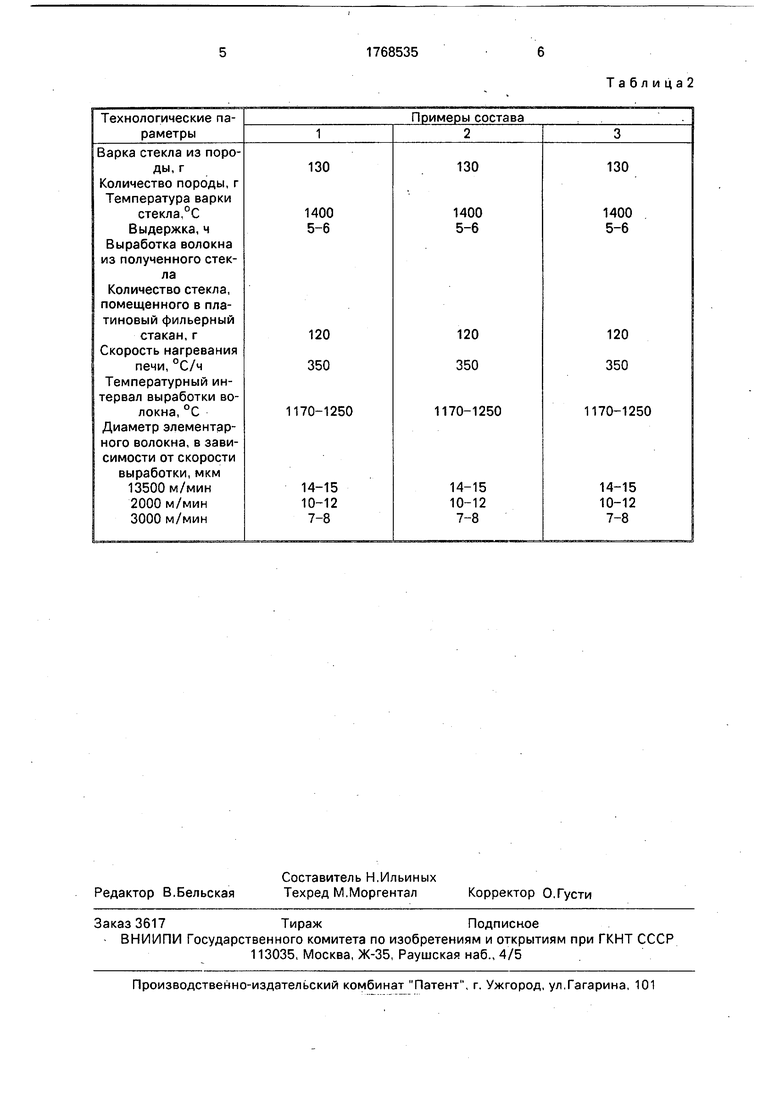

Технологические параметры проведения процесса варки стекломассы и выработки волокна указаны в табл.2.

Исследование прочности на разрыв полученных образцов проводят по следующей методике: ГОСТ 6943.5-79. Материалы текстильные стеклянные. Метод определения разрывного напряжения элементарной нити.

Как видно из данных таблицы 2, природные вулканические шлаки указанных месторождений Арм.ССР имеют следующие преимущества: исследованные шлаки пригодны в качестве однокомпонентного сырья в производстве непрерывных минеральных во(Л

С

XI

О 00 ;ОП

со ел

локон; непрерывные волокна из вулканических шлаков вырабатываются при более низкой температуре, чем из базальтов (температура варки стекла - 1400°С, выработки волокна - 1170-1250°С, а для базальтов - 1450°С и 1300-1320°С соответственно), при этом время выдержки в печи до полного плавления и гомоТенизацШГ е а для базальта составляет 7-§ , а для; вулканического шлака б-6 ч ас6в. fto ttyVeftHLifi из шлаков волокна обладает такими ж$ высокими показателя по химической устойчивости к агрессивным средам превосходят известное. Ф.ормула изобретения Состав для получения непрерывного стекловолокна, включающий SiOa, А1аОз,

0

5

ТЮа, FeO, РеаОз, MgO, RaO, отличающийся тем, что, с целью снижения температуры и времени варки, а также температуры выработки волокна, он содержит компоненты в следующем соотношении, мас.%:

Si02 - 53,6-57,6; ТЮа-1,1-1,8; АЬОз-15,1-19,1; FeO - 0,6-0,9; РеаОз - 7,7-7,8; СаО-4,7-8,1; MgO 3,4-4,1; К20-1,4-2,5; N320-2,3-3,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| Стекло для изготовления минерального волокна | 1990 |

|

SU1724613A1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 2011 |

|

RU2588510C2 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

Сущность изобретения: состав содержит компоненты в следующем соотношении, мас.%: оксид кремния 53,6-57,6; оксид титана 1,1-1,8; оксид алюминия 15,1-19,1; оксид железа 0,6-0,9; полуторный оксид 7,7-7,8; оксид кальция 4.7-8,1; оксид магния 3,4-4,1; оксид калия 1,4-2,5; оксид натрия 2,3-3,8. 2 табл.

Т а б л и ц а 1

Технологические параметры

Варка стекла из породы, г

Количество породы, г Температура варки

стекла,0 С Выдержка, ч Выработка волокна из полученного стекла

Количество стекла, помещенного в платиновый фильерный

стакан,г Скорость нагревания

печи, °С/ч Температурный интервал выработки волокна, °С

Диаметр элементарного волокна, в зависимости от скорости выработки, мкм 13500 м/мин 2000 м/мин 3000 м/мин

Таблица2

Примеры состава

130

130

1400 5-6

1400 5-6

120

350

1170-1250

14-15

10-12

7-8

| Справочник по производству теплозву- коизоляционных материалов/Под ред | |||

| Ю.Л.Спирина | |||

| М., Стройиздат, 1975, с.40. |

Авторы

Даты

1992-10-15—Публикация

1990-05-21—Подача