(21)4324661/31-02

(22)(U , 1 .8/

(46) 1S.01.90. Бюп. К 2

(71)Днепропетровский мрталлур ическнй янс гитут

(72)Л.И. Ме/иопеиз, В.К. Симонов, З.М. Островский, (. А. Пчелкин, . Юр о в и А.А. Юртаев

(53) 669.431.183(038.8) (56) Патеьт СССР I 9311 11 , hrr, (, 1 В 13/0/, 1979.

Птг ит ГСГР S 1 7994 j, кл. С 1 Г 1VOO, . 98 (44) . ГоН В КТТ./ - ЬгтеНИ/Ч ЖЕЛЕЗОРУДНОГО . ЬЯ

(7) Ичсбри reHift Ti ocHi я к металлур-- 1.1И, i г осоСс м прямого по r /ченмя же- лезл л о уд nyrei-1 ИУ i азс Л г о восстановлен в inv-- ноч г ьчи. Ueab лзоб- ретония гивыые ше производительности ша .ППЛ1 п (И. И юб; етенпе осуцествляется проведением дополнительной конверсии природного газа в промежу-, точной зоне шахтной печи окислительными компонентами технологического (топливного) газа и кислородом при следуюцих о&ъемных соотношениях: 0,085 n ± 0,0190; 0,61 fc k -0,84; 0,90 р & 1,10; 0,45 fc m 0,50, где n I/a; k f/а; р Ь/а;т с/а согласно трем вариантам конверсии природного газа (ПГ) 1-аПГ+Ј%С02+ +%Н О/100+1 Ог ; Н-аПГ+Ъ - %СОа+%Н20/ 100; Щ-аПГ+сО, где а, f, I, b и с - расходы соответственно природного газа, технологического (топливного) газа и кислорода в смеси и индивидуально технологического (топпивного) газа и кислорода; ГО,2+%Н40/100 - цо- ля ок тсчителей в технологическом (топливном) газе. Использование изобретения повышает в 1,1-1,4 раза производительность .

о

(О

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО МЕТАЛЛА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU2016069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1986 |

|

SU1424344A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2007 |

|

RU2348697C1 |

Изобретение относится к металлургии, к способам прямого получения железа из руд путем их газового восстановления в шахтной печи. Цель изобретения - повышение производительности шахтной печи. Изобретение осуществляется проведением дополнительной конверсии природного газа в промежуточной зоне шахтной печи окислительными компонентами технологического (топливного) газа и кислородом при следующих объемных соотношениях: 0,085≤N≤0,0190

0,61≤K≤0,84

0,90≤P≤1,10

0,45≤M≤0,50, где N=L/A

K=F/A

P=B/A

M=C/A согласно трем вариантам конверсии природного газа (ПГ) I-АПГ+F.%CO2+%H2O/100+LO2

II-АПГ+B.%CO2+%H2O/100

III - АПГ+CO2, где A, F, L, B и C - расходы соответственно природного газа, технологического (топливного) газа и кислорода в смеси и индивидуального технологического (топливного) газа и кислорода

%CO2+%H2O/100 - доля окислителей в технологическом (топливном) газе. Использование изобретения повышает в 1,1 - 1,4 раза производительность.

Чзо ) к металлур- 1 пи, i- сп собам прямого получения же.чз;(а и р1гд HVTCM их газового вое- ст; ;юч ein-fH , ,r i T.I t ur. ni.

ЦР/. Ь нзобре ел я -- повьапение произ- ви;/,нтрл м r-i ji .t -T й печи.

Изоо, с 1 е ги осуцествляют по способу Мидрекс следующим образом.

( ,РПЬП организации процесса дополнительней коььсргчи природного газа на губчатом KHot 31- г поспедующей метал- ЛНЗЯДПРИ -упнрго сырья восста- норитеггы ми i а ;; (состав его в расчете Не . не/.г1 м смесь ,

64%) и газом, полученным в процессе дополнительной конверсии, использована установка, состоящая из 2 реакторов с внешним обогревом, куда загружали жетезорудное сырье. В 1-м реакторе моделировали процесс дополнительной конверсии природного газа аналогично процессу, протекающему в промежуточной зоне. Для этого сырье (4 г) предварительно металпизовали до степени металлизации ( равной 98%, затем на губчатом железе проводили конверсию природного газа кис юродом и/или окис пительными компонентами топспел

00

со о

ливного газа, состав которого в пересчете на 4-компонентную смесь С0г %19,9%; СО 22,9%: ,2%; а х 7,0%.

Контролировали изменение степени металлизации и науглероживания (оЈна,л) губчатого железа и степень конверсии природного газа (оЦон Газ. полученный в 1-м реакторе, примешивался к восстановительному и подавался на металлизацию во 2-й реактор, где моделировался процесс, протекакщий в восстановительной зоне, В специальной серии экспериментов определяли время полной металлизации железорудного сырья ( ) во втором реакторе.

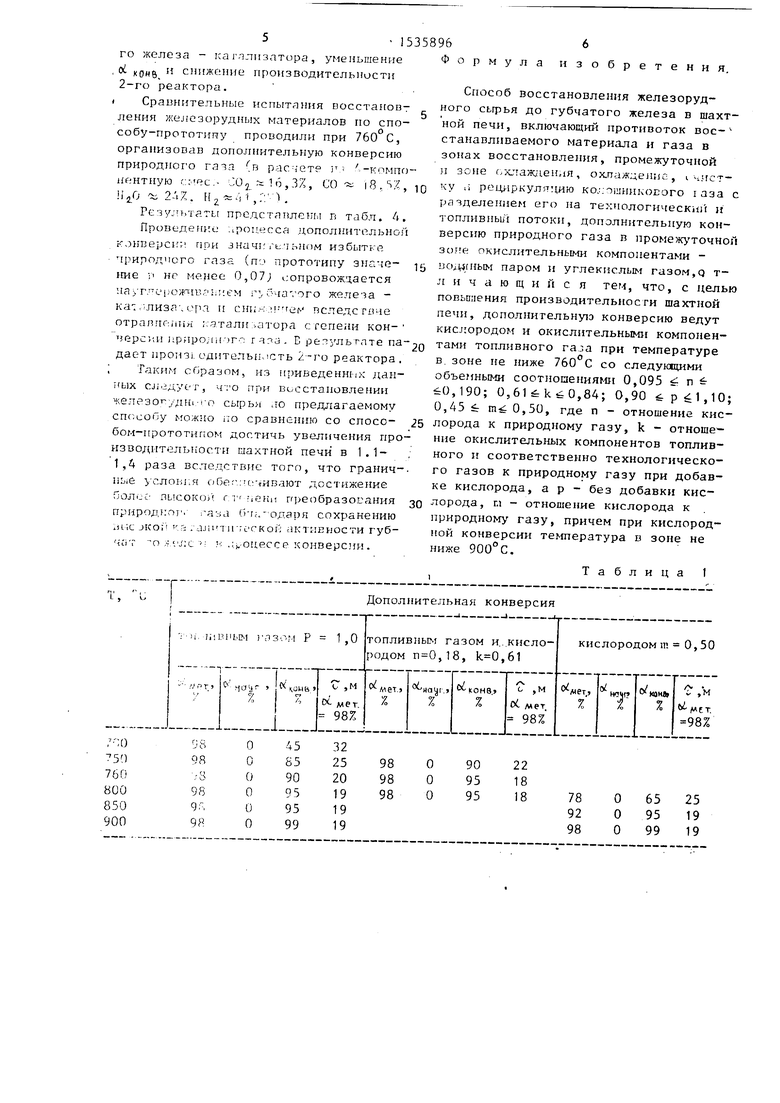

Выбор граничного значения температуры процесса дополнительной конверсии основан на серии экспериментов, проведенных в интервале температур 700-900ГС. Так как температура в промежуточной зоне и зоне восстановления шахтной печи практически одинакова, то температура в 1 и 2-м реак- торах также поддерживалась одинаковой

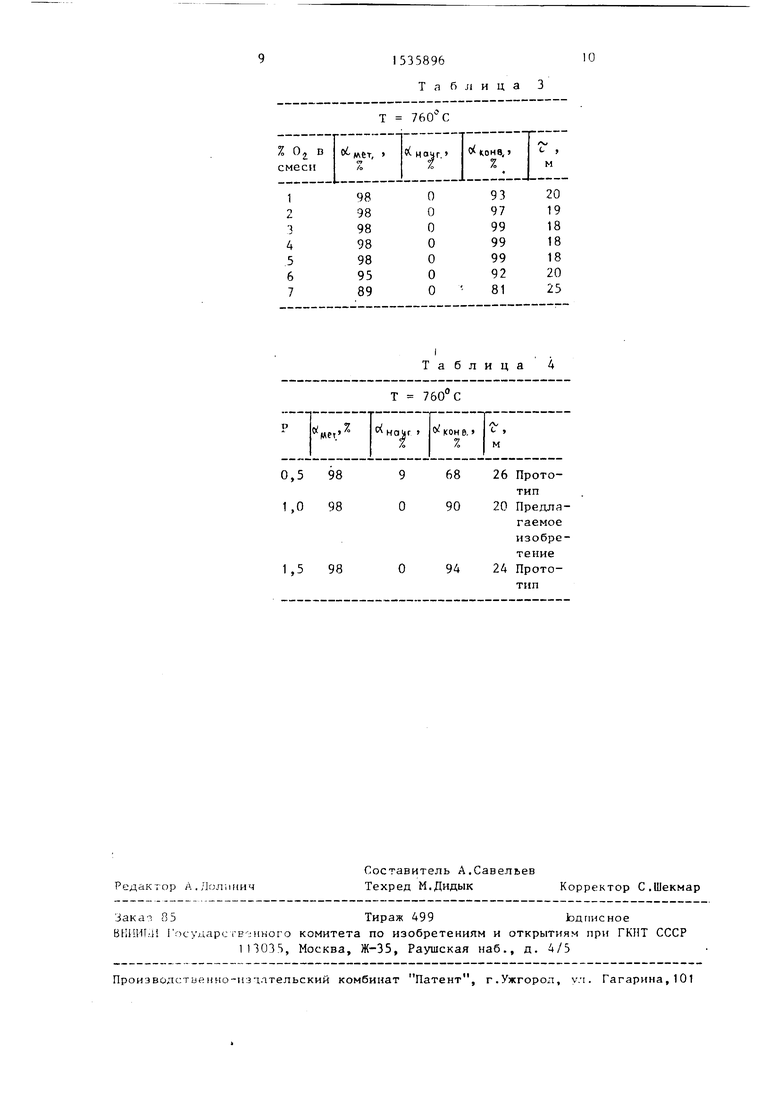

Результаты исследований представлены в . 1.

Полученные данные свчце i ni i TPV о целесообразности кпоцегга пополнитечьнои конверсии природ11- газа топливньпч точьглогнческ- ) 1..э.или смесью посчеднего с кислороде -- ч

Г|

температуре не ниже 760 С. В авот в- ном случае уменьшенмс tl гиьсо М .ал-енм- ем температуры, т.е. г г ч ;штюл нительнг полученных восстановитепъ- ных газов, приводит к у/ушнению процесса, т.е. снижению производитель- кости. При кислороцнои конверсии тем- пература не ниже 900°С. Пои более низких температурах процесс осложняется окислением губчатого железа (катализатора) , сказывается отсутствие восстановитель чых компонентов топливного (технологического) газа, предохраняющих губчатое железо от вторичного окисления. Расходование киспорода в первую очередь на окисление железа приводит, во-первых, к снижению ряс- хода кислорода на конверсию, во-вторых, к отравлению катализатора, что обусловливает падениеоЈ «она и снижение производительности 2-го реактора.

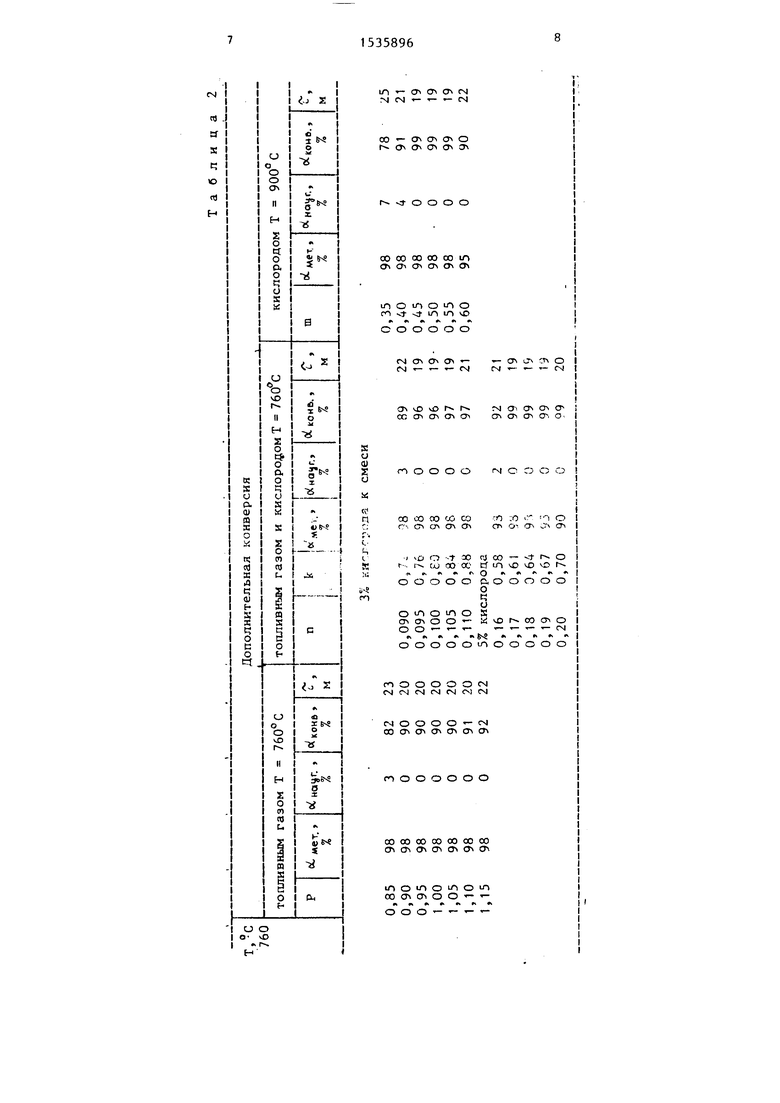

Выбор граничных значений объектных отношений кислорода и/или окислительных компонентов топливного (технологического) газа к природному газу, обеспечивающих повышение производительности шахтной печи, основан на серии экспериментов, в которой варьировали расход газа.

Результаты представлены в табл.2.

Полученные результаты позволяют сделать общий вывод: при стехиомет- рических соотношениях р, n + k, m или близким к ним достигается наивысшая производительность, т.е.Т минимально.

Повышение степени окис-енности конвертируемой (р 1,10; т 0,50; при 3% кислорода п 0,10, k v 0,84, а при 5% кисчорода п 0,190; k 0,67) приь тит к уменьшению количества восстановительного r-эза, т.е. увеличению ei о расхода, а следовательно j и сннженн:о производительности. Избыток природного : аза сверх стехиометрии (р - 0,90; при 3% кислорода ,095, k - 0,7t, при 57 кислорода и 0,170, k - 0, 61 ; m U,45j приводит к науг леро п-гпакию губчатого жече ia и снижению ТРМ самым РГО крис- талличегкой активности, выражающееся в об КОН(Ь . Производительность 2-го реактора также снижается. Следовательно, обеспечение наивысшее производительности происходит чрн пса;о- мггрическом отношении окислителей к лриродному газу или близкому к нему.

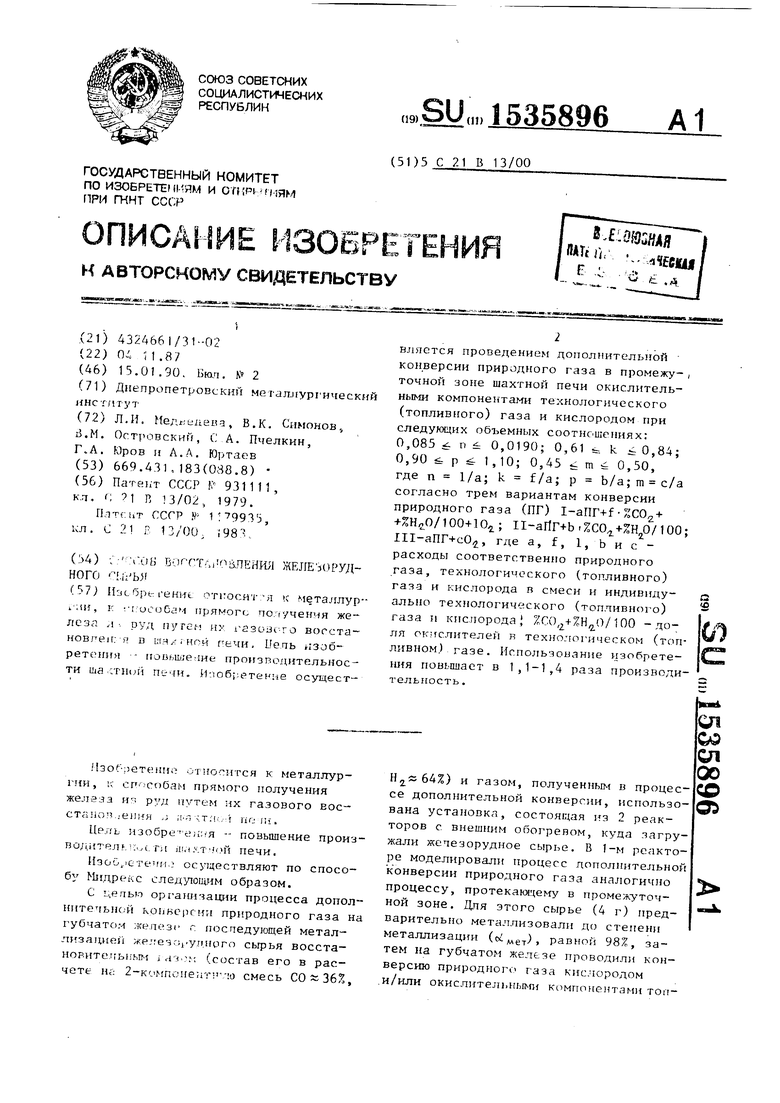

В случае организации процесса дочь нительной конверсии природного га- аа совместно с кислородом и окисли- течьнь ми компонентами гопливног-о (технологического) газа количество кислорода, вводимого вместо т пивалентного количества окислителей тшпивного (технологического) газа, гостанляет 3-5% от объема конвертируемой ( меси (табл. 3) .

С появлением кислорода в исходной

смеси увеличивается скорость окисления метана; кроме того, происходит снижение эндотермичности процесса дополнительной конверсии. Все iro благоприятно сказывается на процессе металлизации во 2-м реакторе. гак, при 3% 0 в исходной смеси достигается максимальная степень конверсии п минимальное время металлизации. Однако повышение содержания кислорода свыше 5%, сопровождаемое одновременным снижением расхода топливного (техночогического) газа (в сумме отношение окислителей к природноггу газу остается величиной постоянной, близкой к стехиометрии), а следовательно, и восстановительного газа, обусловливает окисление губчатого железа - катализатора, уменьшение oi KOHg и снижение производительности 2-го реактора.

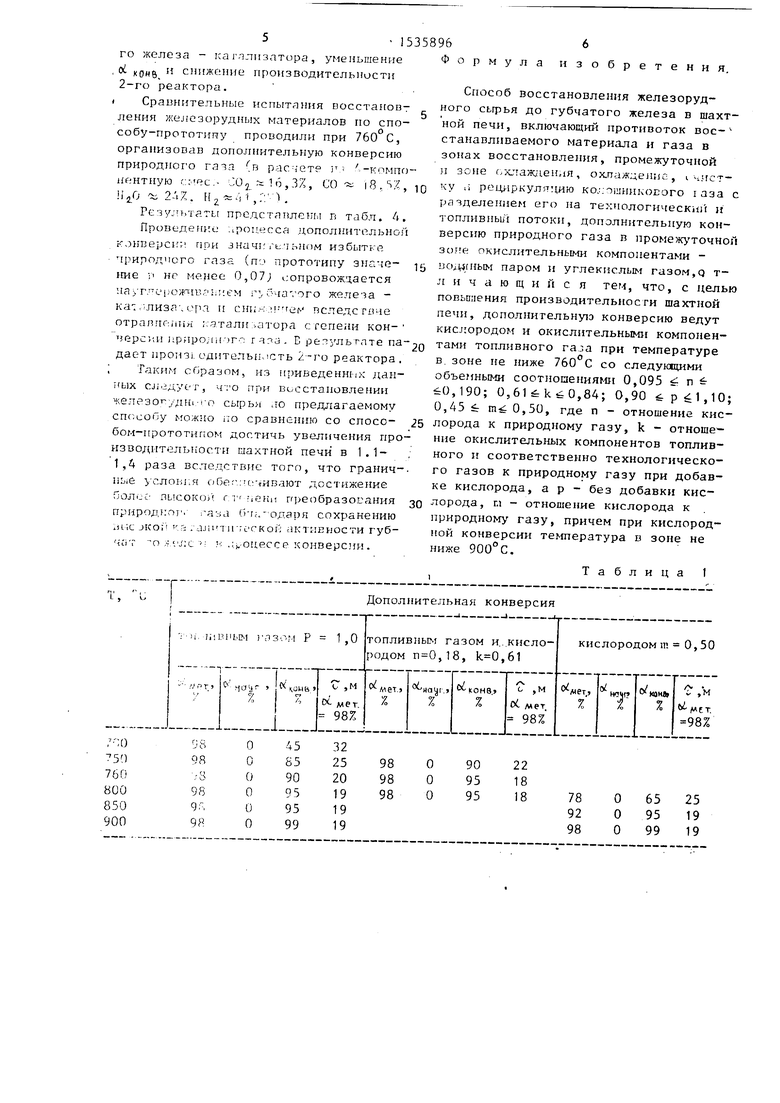

i Сравнительные испытания восстановления железорудных материалов по способу-прототипу проводили при 760 С, организовав дополнительную конверсию природного гатл fn p-ic ;ете JT -кпмпо Hf-нтную г : РС JOj ,3%, СО 8 .,

Hjp 2Л2. Г,- 1 .

Гс з улъ ч рты преде та imcKiii в табл. 4.

Проведение iporerca дополнительной конверсии при значг rt- ibiioM избытке природного газа (п прототипу энг.че- кие ; нг менее 0,07; сопровождается на с/гчв, ;.::см s, Г-iavoro железа - Kai лизг.( и сип ь-те чследс пме отрапгк ты : этали .атора степени конт ерс} ,и j;pnpori,i г . В результате тами топливного газа при температуре дает произ)одителыь сть /-го реактора. в зоне не ниже 760 С со следующими i Таким сОразом, из приведенньх дан- объемными соотношениями 0,095 п ; ых , ч:ю при восстановлении 0,190; 0, 61 k Ј 0,84; 0,90 Ј ,10; ч.елезо.;iHi о сырья ло предлагаемому 0,45 Јг 0,50, где п - отношение кис- сппсоСу можно iio сравнению со спосо- 25 лорода к природному газу, k - отноше бом-прототипом достичь увеличения про- ние окислительных компонентов топлив- изводнтелънопи иахтной печи в 1.1- 1,4 раза вследствие того, что границ-- слот.я обе- Ч чивдют достижение

30

Сол -i яь соко) ci iCHi; гч еобразогания природног , -asa frr,.- одари сохранению Hiic лсо; . jju1 in r TKoi , -im ПЕНОСТИ губ- HiT o ; . O :L - .i.ОЦРССР конверсии.

ного и соответственно технологического газов к природному газу при добавке кислорода, ар- без добавки кислорода, гл - отношение кислорода к природному газу, причем при кислородной конверсии температура в зоне не ниже 900°С.

Jt 98

О

98 9 Л Q8

535896

Формула

изобретения.

Способ восстановления железорудного сырья до губчатого железа в шахтной печи, включающий противоток вое- станавлнваемого материала и газа в зонах восстановления, промежуточной и зоне охлаждения, охлаждение, iчистку .; рециркуляцию КО:ЛШНИКОЕЭГО i аза с разделением его на технологически и топливный потоки, дополнительную конверсию природного газа в промежуточной окислительными компонентами - водяным паром и углекислым газом,q т- л и ч а ю щ и и с я тем, что, с целью повышения производительности шахтной печи, дополнительную конверсию ведут кислородом и окислительными компонентами топливного газа при температуре в зоне не ниже 760 С со следующими объемными соотношениями 0,095 п 0,190; 0, 61 k Ј 0,84; 0,90 Ј ,10 0,45 Јг 0,50, где п - отношение кис лорода к природному газу, k - отноше ние окислительных компонентов топлив-

ного и соответственно технологического газов к природному газу при добавке кислорода, ар- без добавки кислорода, гл - отношение кислорода к природному газу, причем при кислородной конверсии температура в зоне не ниже 900°С.

Таблица 1

Дополнительная конверсия

О О О

65 95 99

25 19 19

3% KHT -v - ДЗ к смеси

1535896

Таблица 3

10

Таблица 4

Авторы

Даты

1990-01-15—Публикация

1987-11-04—Подача