Настоящее изобретение относится к способу непрерывной и безопасной(ого) секвестрации (удаления) газообразного диоксида углерода и, в частности, касается эффективного и экономически жизнеспособного интегрированного процесса химического превращения диоксида углерода в твердые карбонаты и тем самым снижения накапливания в атмосфере диоксида углерода.

Секвестрация газообразного диоксида углерода в хранилищах, которые изолированы от атмосферы, является продвинутой технологией, которая повсеместно признана как существенный элемент в глобальном стремлении уменьшить выбросы в атмосферу диоксида углерода. Быстрое повышение в атмосфере концентраций диоксида углерода представляет собой проблему, связанную с его свойством парникового газа и его вклада в глобальное потепление и изменение климата. В нескольких странах существуют демонстрационные опытные установки для улавливания и секвестрации диоксида углерода. Хотя для улавливания и концентрированна диоксида углерода в дымовых газах сгорания существуют разнообразные технологии, на большинстве существующих установок используется подземная секвестрация, известная как геосеквестрация. Ее можно осуществлять в истощенных нефтяных или газовых коллекторах, либо же в других пористых подземных пластах, которые необходимым образом изолированы от атмосферы. Такие коллекторы или пласты могут находиться под береговой или морской толщей. Другим возможным подземным хранилищем для газообразного диоксида углерода являются так называемые соляные аквиферы - соляные водоносные слои. Изучалось также непосредственное хранение диоксида углерода в глубоководном океане, но до сих пор в каком-либо значительном масштабе успешным образом оно продемонстрировано не было.

Другой областью исследований является область, известная как минеральная карбонизация, в процессе которой диоксид углерода подвергается химической реакции с оксидом щелочного или щелочноземельного металла или с силикатными минералами, в результате чего образуются стабильные твердые карбонаты. Применение этого направления на установке минеральной карбонизации, на которой используются извлеченные и переработанные минералы, известно как минеральная карбонизация ex-situ в отличие от карбонизации in situ, с помощью которой диоксид углерода закладывается в подземные минеральные пласты и реагирует в течение более продолжительного времени с такими минералами в существующих подземных пластах. Настоящее изобретение относится к способу секвестрации диоксида углерода с использованием минеральной карбонизации ex-situ.

Минеральная карбонизация обладает рядом потенциальных преимуществ по сравнению с другими способами секвестрации диоксида углерода. В их число входит относительное постоянство и стабильность при отсутствии каких-либо рисков утечки газообразного диоксида углерода. Кроме того подходящие подземные участки для геосеквестрации встречаются не во всех тех местах, где они необходимы. Химические реакции минеральной карбонизации благоприятны также и с термодинамической точки зрения благодаря экзотермическому отводу энергии при образовании карбонатов. Многие минералы, необходимые для минеральной карбонизации,существуют в изобилии и широко распространены по всему миру. Эти минералы легко добываются и поддаются измельчению и другим технологиям. Как правило, они не агрессивны и риски в отношении экологии и техники безопасности легко разрешаются. В частности, такой широко известный минерал,как серпентин, согласно проведенным оценкам, существует в количествах, достаточных для секвестрации всех мировых выбросов диоксида углерода из известных запасов ископаемых топлив. Настоящее изобретение сосредоточено на способе минеральной карбонизации гидроксида силиката магния типа серпентина или талька. Ниже показана химическая реакция минеральной карбонизации:

l/3Mg3Si2O5(OH)4+СO2=MgCO3+2/3SiO2+2/3H2O

В изобретении предполагается, что для такой минеральной карбонизации имеется поток, который содержит диоксид углерода. Такие потоки могут создаваться газами из любого процесса сгорания, в частности из процессов производства водяного пара для генерирования электроэнергии или из процессов, известных в технике как газификация или реформинг газа, а также из типичных процессов химического производства, таких как производство аммиака и портландцемента. Концентрация диоксида углерода в таких потоках может быть значительно повышена с помощью известных в этой области технологических путей. В их число входят так называемые технологии улавливания углерода типа тех, в которых используется технология мембранного разделения или альтернативные ей технологии с использованием растворителей для диоксида углерода, таких как амины, аммиак или аммониевые соединения. В последнем случае названные растворители улавливают диоксид углерода из разбавленных потоков, таких как дымовые газы, после чего производится регенерация растворителя, в результате которой высвобождаются концентрированные потоки диоксида углерода и регенерированный растворитель, используемый для очередного улавливания. Альтернативным образом, в процессе, известном как «сжигание накислороженного топлива», потоки концентрированного диоксида углерода и водяного пара могут образовываться непосредственно в процессе сгорания благодаря использованию для подачи в процесс сгорания вместо воздуха кислорода. В другом процессе, известном как газификация, в результате газификации углеводородистых топлив в соответствующих условиях процесса образуются потоки водорода и относительно чистого диоксида углерода.

Настоящее изобретение связано с отверждением диоксида углерода, например диоксида углерода, содержащегося в упомянутых выше газовых потоках, в процессе описанной выше минеральной карбонизации. Хотя в настоящем изобретении выгодно использовать высококонцентрированные потоки диоксида углерода, не исключается и использование менее чистых потоков. В частности, присутствие воды в таких потоках не является обязательно неблагоприятным, поскольку в процессе используются водные суспензии, содержание воды в которых при необходимости можно легко регулировать. Кроме того ключевые аспекты настоящего изобретения могут быть применены к более медленным или менее интенсивным процессам секвестрации диоксида углерода. Они могут включать примеры секвестрации диоксида углерода из атмосферы.

В настоящем изобретении предлагаются значительные улучшения ранее существующих способов. В частности, в изобретении усовершенствован предшествующий способ, описанный в опубликованной заявителем его собственной международной патентной заявки WO 2008/061305. В этом изобретении описан интегрированный способ активации путем прямого сжигания топлива минерального сырья, состоящего из силикатов щелочных и щелочноземельных металлов, такого как серпентин, и необходимым образом интегрированные процессы с использованием растворителей для реакций карбонизации, которые требуются для надежной секвестрации ex-situ. Принимался также во внимание существующий уровень техники в WO 2008/061305, включенный в настоящее изобретение в качестве материала для ссылки на существующий уровень техники.

Настоящее изобретение делает взятый в целом процесс более экономически выгодным, чем предполагалось ранее, и более конкурентноспособным по сравнению с альтернативными способами секвестрации диоксида углерода. Способ таким образом предлагает более экономически выгодный путь превращения диоксида углерода в стабильный карбонат магния с целью уменьшения количества выбрасываемого в атмосферу диоксида углерода.

Соответственным образом, в настоящем изобретении предлагается способ отверждения диоксида углерода с помощью реакции диоксида углерода с минеральным магнийсиликат-гидроксидным сырьем, который (способ) включает в себя прямую термоактивацию магнийсиликат-гидроксидного сырья путем сжигания топлива, в результате чего образуется активированное сырье, отделение от активированного сырья оксидов металлов, по крайней мере в существенной степени исключающее отделение оксида магния и силиката магния, в результате чего получают остаточное активированное сырье, суспендирование (до или после стадии отделения) активированного сырья в растворителе с образованием суспензии и осуществление контактирования суспензии остаточного активированного сырья с диоксидом углерода, в результате чего последний превращается в карбонат магния.

Один из важных аспектов настоящего изобретения включает в себя отделение оксидов металлов, отличных от оксида магния и силиката магния, от активированного сырья после активации сырья прямым сжиганием топлива. Как сообщается в WO 2008/061305, активация осуществляется сжиганием топлива, в процессе которого выделяемое тепло непосредственно поступает к сырью. Такая прямая термоактивация минерального магнийсиликат-гидроксидного сырья приводит к образованию форстерита или силиката магния, оксида магния, оксида кремния и воды наряду с другими (обычно в малой пропорции) металлоксидными составляющими, изначально присутствующими в указанном минеральном сырье.

В настоящем изобретении было обнаружено, что перед реакцией с диоксидом углерода отделение оксидов металлов, отличных от оксида магния и силиката магния, можно выгодным образом проводить после стадии прямой термоактивации, в результате чего образуется поток остаточного активированного сырья, обогащенного оксидом магния и силикатом магния при сниженных количествах других оксидов металлов. Такое удаление других оксидов металлов значительно уменьшает последующие технологические требования. Оксиды металлов, которые могут удаляться в данном процессе, включают в себя оксиды одного или более из: железа, кремния, алюминия, марганца, хрома, никеля, титана, меди, калия, фосфора, кальция и натрия. Оксиды, обладающие низкой коммерческой ценностью, такие как оксиды кремния и алюминия, или те, которые содержатся в количестве, недостаточном для того, чтобы они представляли коммерческую ценность, такие как оксиды калия, фосфора и натрия, могут по этим причинам выводиться из процесса в виде отходов. В то же время содержащиеся в сырье оксиды металлов, которые имеют коммерческую ценность, могут извлекаться в качестве продукта из отделенного потока после прямой термоактивации. Такие минералы, как правило, включают в себя оксиды железа, хрома, никеля и марганца.

Таким образом, отделение оксидов кремния и других оксидов металлов после прямой термоактивации уменьшает последующие технологические требования к способу и расходы, в то время как извлечение ценных оксидов металлов создает дополнительную доходность. Таким образом весь процесс в целом становится более экономически конкурентоспособным по сравнению с другими направлениями секвестрации диоксида углерода.

Согласно настоящему изобретению, отделение оксидов металлов, по крайней мере в существенной степени исключающее отделение оксида магния и силиката магния, после прямой термоактивации может осуществляться с использованием различных способов разделения, таких как разделение по плотности, или гравитационное разделение, центробежное разделение, флотация, фильтрация, магнитное разделение, электростатическое разделение и сочетание одного или более из этих способов. Особенно выгодные для целей настоящего изобретения технологии разделения по плотности включают процессы, в которых используются спиральные сепараторы, аппараты принудительного осаждения, циклоны, гидроциклоны и их комбинации. Сочетания разделения по плотности и магнитного разделения могут быть особенно выгодными, например, в случае добычи и концентрирования, в частности, железной руды.

Специалистам несложно понять, что названные способы разделения обладают соответствующими им эффективностями разделения, что неизбежным образом приводит к несовершенному разделению и, следовательно, переносу некоторой части отделяемых компонентов в другой, уже отделенный поток. Например, некоторая доля отделяемых от потока остаточного активированного сырья оксидов металлов будет неизбежным образом перенесена в этот поток остаточного активированного сырья и наоборот. При этом некоторая часть оксида магния и/или силиката магния может также оказаться увлеченной в отделенные потоки оксидов металлов. Однако цель состоит в максимальном удержании как можно большей доли оксида магния и силиката магния в потоке остаточного активированного сырья. Таким образом, от остаточного активированного сырья после прямой термоактивации оксиды металлов отделяют, по крайней мере в существенной степени исключая отделение оксида магния и силиката магния. В соответствии с представлениями настоящего изобретения, выражение «по крайней мере в существенной степени исключая отделение оксида магния и силиката магния» обычно означает исключение по меньшей мере 50% от общего количества оксида магния и силиката магния, изначально содержавшихся в активированном сырье после прямой термоактивации. Таким образом, в потоке остаточного активированного сырья сохраняется по меньшей мере 50% оксида магния и силиката магния. Предпочтительно сохранение в потоке остаточного активированного сырья более высокой доли оксида магния и силиката магния, наиболее предпочтительно превышающей 75 вес.%.

Было установлено, что особенно выгодным является разделение по плотности, потому что оно позволяет отделять оксиды металлов, которые обычно обладают низкой экономической ценностью, в низкоплотный поток, отделяя в то же время оксиды металлов, обладающие высокой экономической ценностью, в высокоплотный поток. Остаточный активированный сырьевой поток, содержащий большую часть изначально присутствующих оксида магния и силиката магния, образует поток с промежуточной плотностью для последующего процесса превращения в карбонат магния.

Остаточное активированное сырье суспендируется в суспензии на основе растворителя и затем вводится в контакт с диоксидом углерода, в результате чего последний превращается в карбонат магния. Для значительного превращения диоксида углерода в карбонат магния предпочтительно, чтобы названное остаточное активированное сырье контактировало с диоксидом углерода в сверхкритическом, сжиженном или находящеся под высоким давлением состоянии. Выражение «высокое давление» в контексте настоящего раскрытия относится к давлениям выше 5 бар, предпочтительнее выше 50 бар.

Как правило, минеральное магнийсиликат-гидроксидное сырье содержит в основном (не менее 50 вес. %) серпентин или тальк.

Как правило, минеральное магнийсиликат-гидроксидное сырье подвергается после добычи измельчению с помощью дробления и/или размалывания. Как указывается в WO 2008/061305, измельчение до заданного конечного распределения размера частиц для реакции карбонизации может проводиться либо до либо после стадии прямой термоактивации. Заданное конечное распределение размера частиц для реакции карбонизации составляет примерно 75 µм или меньше. Хотя размол до этого размера может проводиться перед прямой термоактивацией, может оказаться целесообразным проводить перед прямой термоактивацией вначале более грубое измельчение до размера примерно 500 µм или меньше и после этого проводить дополнительное измельчение до указанного заданного конечного размера частиц для реакции карбонизации. Такой последующий размол выгодно проводить в виде влажного процесса размола, в котором активированное сырье смешано с суспензией в растворителе, перед стадией отделения оксидов металлов. Начальное более грубое измельчение перед стадией прямой термоактивации выгодно проводить в виде сухого процесса размола, что снизит тепловую нагрузку, необходимую на стадии прямой термоактивации.

Наиболее предпочтительный способ включает оптимальное использование подачи тепла на всех стадиях процесса. Рекуперируемое в операциях охлаждения тепло оптимально используется для подачи тепла или энергии туда, где в них имеется потребность. Например, предварительный нагрев минерального магнийсиликат-гидроксидного сырья может проводиться с использованием одного или более нагревательных аппаратов, утилизирующих тепло, рекуперированное в разных точках процесса. В число таких точек входят экзотермическая реакция карбонизации, которая обычно протекает в реакционных аппаратах, в которых поддерживается температура ниже 200°С, чаще ниже примерно 150°С; сжатие диоксида углерода; горячие дымовые газы из процесса прямой термоактивации, содержащие водяной пар, выделяющийся в результате дегидроксилирования; и активированное сырье после прямой термоактивации. Рекуперированное из этих точек тепло может быть использовано на других стадиях процесса, где требуется подача тепла, например,для названного выше предварительного нагрева минерального магнийсиликат-гидроксидного сырья и нагрева потока суспензии остаточного активированного сырья до температуры реакторного аппарата для карбонизации. Дополнительный нагрев можно также осуществлять за счет интеграции с технологически связанной установкой для сжигания, газификации, реформинга или выработки электроэнергии, выбросы диоксида углерода с которой являются объектом настоящего способа секвестрации. В частности, может использоваться любое низкосортное тепло, полученное с указанной технологически связанной установки, которое не может быть использовано для электрогенерирующих турбин или для других процессов на указанной технологически связанной установке. Предпочтительно использовать такое рекуперированное тепло для предварительного нагрева минерального магнийсиликат-гидроксидного сырья и/или воздуха для горения перед их поступлением в топливосжигающий нагревательный аппарат. В альтернативном случае энергия, рекуперированная из указанных выше операций охлаждения, может быть использована для приведения в действие насосов или компрессоров. В последнем случае водяной пар из любой из указанных операций может быть с особенной выгодой использован для приведения в действие насосов или компрессоров для сжатия диоксида углерода.

Так, в одном из вариантов осуществления изобретения минеральное магнийсиликат-гидроксидное сырье перед прямой термоактивацией с применением тепла, выделяющегося при сжигании топлива, предварительно нагревается с использованием тепла, выделяющегося при реакции диоксида углерода с активированным сырьем, и/или низкосортного или отбросного тепла, отводимого из технологически связанного процесса сжигания углеродистого или углеводородистого топлива, газификации, реформинга или генерирования электроэнергии, и/или тепла, отводимого при охлаждении продуктов из топливосжигающего нагревательного аппарата, и/или тепла от охлаждения диоксида углерода после сжатия.

В раскрытии WO 2008/061305 сообщается, что минеральное магнийсиликат-гидроксидное сырье, преимущественно подвергнутое предварительному нагреву, как это раскрыто в настоящем изобретении, окончательно нагревают в подходящем нагревательном аппарате с использованием тепла, выделяющегося при сжигании углеводородистого топлива, до температуры, по меньшей мере до температуры примерно 580°С, требуемой для его активации, например примерно от 580 до 1200°С, в частности примерно от 580 до 800°С. В этих условиях протекает процесс дегидроксилирования с выделением водяного пара. При этом гидроксид силиката магния превращается в силикат магния, или форстерит и высвобождается оксид кремния. Указанные температуры значительно ниже температур, обычно применяемых в операциях прокаливания, что делает использование нагревательного аппарата менее энергоемким и допускает использование для его изготовления менее дорогостоящих жаростойких материалов, что снижает расходы.

Сжигаемые топлива, используемые для подачи тепла в нагревательный аппарат, в котором происходит прямая термоактивация, могут быть выбраны из любых подходящих углеводородистых топлив. Для этой цели, как правило, пригодны топлива, используемые на технологически связанной установке для сжигания, газификации, реформинга или выработки электроэнергии. Как сообщается в WO 2008/061305, такими топливами могут быть уголь, нефть, природный газ, метан или алканы с более длинной цепью или их различные смеси. Как кроме того сообщается в WO 2008/061305, такое топливо может в основном или частично содержать углеводородистый материал, получаемый из возобновляемой биомассы. В число предпочтительных топлив входят природный газ и другие смеси алканов благодаря их большей эффективности. Сжигание такого топлива в процессе прямой термоактивации производит диоксид углерода дополнительно к тому, который является объектом процесса секвестрации настоящего изобретения. Таким образом, целесообразно на всем протяжении процесса сводить к минимуму такой дополнительный диоксид углерода. Этой минимизации способствуют такие топлива как природный газ, алканы или возобновляемая биомасса.

Как далее сообщается в WO 2008/061305, прямая термоактивация указанного минерального магнийсиликат-гидроксидного сырья может осуществляться в любом подходящем нагревательном аппарате. Как правило, этот аппарат представляет собой обжиговую печь, топочную камеру или подобную камеру сгорания или нагревательный аппарат. Сырье может либо вводиться в контакт с газообразными продуктами сгорания топлива либо оно может нагреваться изолированно от газообразных продуктов сгорания за счет радиации, теплопроводности или конвекции от камеры сгорания топлива. Не исключается и использование вспомогательного текучего теплоносителя между камерой сгорания и минеральным сырьем, хотя оно и менее эффективно. Использование для теплоподачи других средств типа электричества, например с помощью электропечи, не является прямой термоактивацией, а потому не целесообразно из-за избыточной потребности в энергии.

В тех случаях, когда минеральное магнийсиликат-гидроксидное сырье нагревается путем прямого контакта с газообразными продуктами сгорания топлива, предпочтительно использовать в камере сгорания обедненные кислородом горючие смеси. Для этой цели требуется содержание кислорода меньшее строго стехиометрической потребности для полного сгорания углеводородистого топлива. Это препятствует дальнейшему окислению оксидов железа, содержащихся в указанном сырье, и повышает коммерческую ценность оксидов железа, которые отделяются на последующей стадии.

Сырье, как правило, транспортируется в виде молотого твердого материала через ряд теплообменников, включая последний нагревательный аппарат, где температура сырья повышается до конечного значения температуры активации с помощью тепла, выделяющегося при сгорании топлива. Как указано в WO 2008/061305, термоактивационный аппарат может иметь конструкцию вертикальной шахты, содержащей в себе одну или более по существу вертикальных камер, в которые сырье загружается и движется противотоком к газам, образующимся при сгорании топлива. В альтернативном случае твердое сырье может транспортироваться через ряд теплообменников, включая последний нагревательный аппарат, в текучих средах по трубам или емкостям, причем этими текучими средами могут быть либо газы либо жидкости.

Процессу активации сырья и возможному выделению свободных фаз оксида кремния способствует перемешивание минерального сырья в нагревательном аппарате, где происходит термоактивация, по причине чего его целесообразно использовать в нагревательном аппарате. Нагревательный аппарат может быть сконструирован таким образом, чтобы обеспечивать условия турбулентности или диспергирования (разбиения) или истирания, способствующие существенному для активации дегидроксилированию сырья. В частности, нагревательный аппарат может быть сконструирован так, чтобы вращать и перемешивать сырье во время его нагрева с целью облегчения дегидроксилирования (активации). Такое перемешивание может осуществляться в барабанных печах, преимущественно в присутствии каких-либо дополнительных размалывающих и/или перемешивающих сред, таких как стальные шарики. Альтернативным образом, некоторого перемешивания можно достичь и с помощью противоточного газового потока в шахте, башенных печах или в печах с псевдоожиженным слоем и также преимущественно в присутствии каких-либо дополнительных размалывающих и/или перемешивающих сред.

Выделяющуюся при термоактивации воду дегидроксилирования выгодно собирать в следующем далее конденсаторе с целью ее использования в процессе в водной суспензии.

В одном из предпочтительных вариантов осуществления сырье нагревается в ряду теплообменников, включая конечный нагревательный аппарат, в по существу сухом состоянии, благодаря чему сырье транспортируется через указанные теплообменники и нагревательные аппараты без добавления к этому сырью какой-либо жидкости, что снижает тепловые потребности в процессе нагрева. В этом случае использование сухих средств для транспортирования сырья через теплообменники и нагревательный аппарат включает в себя механическое перемещение или газообразную несущую среду.

Транспортировку минерального сырья через трубы или камеры теплообменников и нагревательного аппарата может в альтернативном случае обеспечить двухфазный поток, состоящий из текучей среды и твердого материала, первая из которых может содержать либо газы либо жидкости. В случае потока газ/твердый материал несущий газ обеспечивает перемешивание и эффективный перенос тепла, который может быть усилен высокими скоростями потока газа при такой транспортировке минерального сырья через теплообменники и нагревательный аппарат.

Альтернативным образом, минеральное сырье может транспортироваться через теплообменники и нагревательные аппараты в виде суспензии в жидком носителе. В таких случаях предпочтительно, чтобы отношение жидкостей к твердым материалам на стадии прямой термоактивации поддерживалось на низком уровне, обычно ниже уровня, используемого на последней стадии карбонизации, что уменьшит потребность в тепловой энергии при повышении температуры суспензии сырья до заданного значения температуры активации, равного по меньшей мере примерно 580°С, например примерно от 580 до 1200°С, в частности примерно от 580 до 800°С. В этих условиях такие жидкости обычно оказываются перегретыми. Присутствие такого жидкого носителя может облегчать дегидроксилирование минерального магнийсиликат-гидроксидного сырья и высвобождение оксида кремния благодаря эффективному теплопереносу, турбулентному потоку и некоторому растворению магния, а также благодаря облегчению разрывов в слоях оксида кремния. В вариантах осуществления транспортирования сырья с помощью текучих носителей, которые содержат либо газы либо жидкости, подаваемая в нагревательный аппарат тепловая энергия может быть уменьшена с помощью рециркуляции несущей текучей среды через указанный нагревательный аппарат. Твердое минеральное сырье может быть в значительной степени отделено от несущей текучей среды после выхода из нагревательного аппарата, вслед за чем указанная несущая текучая среда может направляться на рециркуляцию с целью переноса дополнительного минерального сырья через нагревательный аппарат, благодаря чему сохранится большая часть тепловой энергии нагретой текучей среды. Значительного разделения твердого материала и текучей среды можно достичь с помощью хорошо известных технологических способов, таких как разделение по плотности, центробежное разделение или фильтрация.

В тех случаях, когда начальное измельчение является относительно грубым, с целью уменьшения размер частиц до 75 µм или меньше после стадии прямой термоактивации может проводиться вторая (необязательная) стадия тонкого размола. Тонкий размол может осуществляться либо влажным либо сухим способом. В случае влажного размола, чтобы обеспечить его эффективность, его следует проводить с добавлением водных сред в количествах, не превышающих те, которые являются достаточными.

Отделение оксида кремния и/или других ценных минералов производится перед реакцией карбонизации. Это отделение может осуществляться с помощью различных средств, известных в промышленности переработки минералов, включая разделение по плотности, или гравитационное разделение, центробежное разделение или фильтрацию, флотацию, магнитное или электростатическое разделение, или их сочетания. Особенно подходящим способом является разделение по плотности. Разделение по плотности может производиться с использованием известных специалистам технологий, таких как аппараты принудительного осаждения, циклоны, гидроциклоны, спиральные сепараторы, кондукторы и т.п. Для эффективной работы этих устройств может добавляться вода. Свободный оксид кремния и другие малоценные оксиды металлов отводятся в виде низкоплотной фракции, а оксиды железа и другие ценные оксиды металлов должны отводиться в виде высокоплотных фракций. Дополнительное обогащение оксидов железа может быть достигнуто с помощью магнитного или электростатического разделения. В тех случаях, когда в указанных операциях добавляется вода, ее можно забирать из отделенных потоков оксидов металлов для повторного использования в процессе. Остаточное активированное сырье, составляющее основную фракцию с промежуточной плотностью, обладает таким образом более высоким содержанием магния, что делает его более эффективным для последующей реакции карбонизации.

Остаточное активированное и тонкоразмолотое сырье после этого суспендируется в растворе суспензии, которая используется в реакции карбонизации. Растворителями обычно служат слабокислые водные или смешанные водные, и/или соляные, или какие-либо другие смешивающиеся с диоксидом углерода растворители. Растворителями могут быть выбраны любые из: воды; слабых кислот, таких как кислоты, известные в существующем уровне техники, например уксусная кислота, щавелевая кислота, аскорбиновая кислота, фталевая кислота, ортофосфорная кислота, лимонная кислота, муравьиная кислота или соли этих слабых кислот; солевые растворы, водные солевые растворы и растворы бикарбоната натрия, растворы бикарбоната калия, смешанные водно-спиртовые растворы, такие как водно-этанольные или водно-метанольные растворы, смешанные водно-гликолевые растворы, смешанные водно-глицериновые растворы, или любые их комбинации. Предпочтительно использование системы водного раствора, содержащей водный солевой раствор с бикарбонатом натрия. Другие подходящие растворы, о которых сообщалось работниками в данной отрасли, включают в себя водные солевые растворы бикарбоната калия.

Далее, суспендированное в растворителе указанное выше остаточное активированное сырье вводится в контакт с диоксидом углерода, в результате чего образуется карбонат магния. Для достижения высокой степени превращения диоксида углерода в карбонаты предпочтительно, чтобы суспендированное в растворителях остаточное активированное сырье вступало в контакт со сверхкритическим, сжиженным или находящимся под высоким давлением газообразным диоксидом углерода в сильно турбулентных или быстро диспергирующих или измельчающих (истирающих) реакционных аппаратах. В этих реакционных аппаратах предпочтительны давления в пределах 10-250 бар, более предпочтительны 50-160 бар, и температуры в пределах 10-250°С и, более предпочтительно, в пределах 10-175°С.

Подходящими реакционными аппаратами могут быть аппараты высокого давления с перемешиванием, реакторы-трубопроводы и т.п. или, более предпочтительно, высокоскоростные реакционные аппараты, обеспечивающие турбулентность, быстрое перемешивание и измельчение или истирание указанного активированного сырья. Особенно выгодно использование реакторов с псевдоожиженным слоем.

Превращение сырья в карбонат магния в реакторе, в котором остаточное активированное сырье реагирует с диоксидом углерода под давлением, усовершенствовано путем использования циркуляции рециркуляционного потока, который циркулирует и возвращает непрореагировавшее сырье, растворитель и другие реагенты в аппарат для реакции карбонизации. Для этого рециркуляционного потока целесообразно проведение дополнительной стадии разделения с целью удаления продуктов реакции оксида кремния и карбоната магния из реакции карбонизации, в процессе которой происходит превращение форстерита или силиката магния в карбонат магния и оксид кремния. По этой причине рециркуляционный поток включает дополнительную стадию разделения, на которой происходит значительное отделение оксида кремния и карбоната магния от по существу непрореагировавшего сырья с целью возвращения этого по существу непрореагировавшего сырья в реактор.

Как и в процессе разделения после прямой термоактивации, для проведения отделения от рециркуляционного потока также могут быть с успехом использованы различные способы разделения, такие как гравитационное разделение или разделение по плотности. Оксид кремния и полностью прореагировавший карбонат магния могут отводиться в виде низкоплотной фракции, в то время как оставшийся непрореагировавший силикат магния, образующий фракцию с большей плотностью, может быть в значительной степени возвращен в реактор карбонизации. Отведенные оксид кремния и карбонат магния обезвоживают, и твердые остатки карбоната и кремнезема удаляют для конечного захоронения, обычно обратно в серпентиновую шахту или карьер. Регенерированные растворители и непрореагировавшее сырье возвращаются в реактор. Часть кремнезема и карбонатов магния могут быть необходимым образом дополнительно переработаны с целью получения дополнительного продукта для продажи.

Специалистам следует иметь в виду, что использование указанных выше технологических устройств, таких как упоминаемые в настоящем описании обжиговые печи, топочные камеры или другие нагревательные аппараты, процессы измельчения, процессы разделения и реакционные аппараты не ограничивается каким-либо определенным числом таких аппаратов. Чтобы обеспечить необходимую производительность той или иной установки минеральной карбонизации, может быть использовано множество таких устройств, расположенных либо последовательно либо параллельно. Например, чтобы превратить в твердое состояние и секвестрировать приблизительно 15 млн тонн диоксида углерода, ежегодно производимого работающей на угле гигаваттной электростанцией, потребуется ежегодно перерабатывать приблизительно 40 млн серпентинового минерала. Для этого потребуется установка, перерабатывающая более 100 килотонн серпентина ежедневно или более 4500 тонн ежечасно. Для обеспечения такой производительности потребуется множество больших параллельно работающих перерабатывающих установок.

Другой областью применения настоящего изобретения может быть секвестрация диоксида углерода, получаемого из разбавленных потоков или непосредственно из атмосферы с целью снижения концентрации диоксида углерода в атмосфере и ослабления эффектов глобального потепления и изменения климата. Для специалистов должно быть очевидным, что процессы, раскрытые в настоящем изобретении, могут быть адаптированы и использованы для такого рода поглощения и отверждения диоксида углерода из атмосферы. В таких процессах могут быть использованы раскрытые в настоящей заявке ключевые аспекты и связанные с ними технологические улучшения и применения. В частности, для улавливания диоксида углерода из атмосферы могут быть использованы раскрытые в настоящей заявке процессы прямой термоактивации путем сжигания топлива с последующим отделением оксидов металлов, а также описанные в заявке процессы с использованием растворителей, а также различные другие описанные в заявке технологические улучшения и применения. Как описано в настоящей заявке, отделяемые от активированного сырья оксиды металлов, в существенной степени не содержащие оксид магния и силикат магния, могут быть либо возвращены в шахту или карьер, либо дополнительно переработаны для продажи в качестве промышленных продуктов.

Атмосферный диоксид углерода может быть перед реакцией сконцентрирован либо же он может быть секвестрирован в разбавленной форме, в том числе с использованием прямой реакции атмосферного диоксида углерода. В первом случае в абсорбционной колонне может быть использован аммиак или растворенные аммониевые соединения, такие как карбонат аммония, обеспечивающие абсорбцию диоксида углерода из проходящих через колонны воздушных потоков с целью превращения диоксида углерода в бикарбонат аммония. Диоксид углерода может быть после этого высвобожден в концентрированный поток, а карбонат аммония регенерирован с применением тепла. Концентрированный поток диоксида углерода после этого перерабатывается в том же процессе, который описан выше. В последнем случае секвестрация может протекать медленнее, чем в реакционных аппаратах высокого давления, несмотря на использование магнийсиликат-гидроксидного сырья, активированного и подвергнутого отделению оксидов металлов, как описывается в заявке. Оксиды металлов, имеющие экономическую ценность, могут быть далее переработаны для продажи, в то время как малоценные оксиды металлов могут быть направлены обратно в шахту гидроксида силиката магния. В этом применении могут использоваться системы открытых емкостей, открытых площадок, шламонакопителей, абсорбционных колонн, аэрируемых отвалов или штабелей для кучного выщелачивания, содержащих остаточное активированное минеральное магнийсиликат-гидроксидное сырье, смешанное с должным образом подобранными суспендирующими растворителями. Такие емкости, площадки, шламонакопители, абсорбционные колонны, аэрируемые отвалы или штабеля для кучного выщелачивания могут быть устроены таким образом, чтобы они обеспечивали оптимальный контакт активированного минерала с диоксидом углерода, преимущественно предварительно растворенного в водных средах, с использованием систем разбрызгивания, распылителей или каналов. Прореагировавший активированный минерал в виде карбонатов магния должен периодически отводиться, чтобы не мешать непрореагировавшему активированному сырью вступать в контакт с диоксидом углерода или водными потоками угольной кислоты. В случае, например, с отвалами прореагировавшие слои могут периодически соскабливаться с наружных поверхностей указанных отвалов. Удаленный материал, содержащий карбонаты, может быть затем оттранспортирован для захоронения, преимущественно возвращения в выработанные участки шахт или карьеров магнийсиликат-гидроксидного сырья.

Далее различные варианты осуществления способа долговременной секвестрации диоксида углерода в твердые карбонаты магния согласно настоящему изобретению описываются лишь в качестве примера со ссылками на прилагаемые чертежи. Фиг.1-4 представляют собой технологические схемы, иллюстрирующие способ настоящего изобретения.

На фиг.1 иллюстрируется обобщенная технологическая схема изобретения, на которой показан процесс активации серпентиновой руды с использованием методологии настоящего изобретения. На схеме показана шахта или карьер (1), где добывается серпентиновая руда, технологически связанная установка (2) сжигания, газификации, реформинга или выработки электроэнергии, выбросы диоксида углерода с которой должны быть секвестрированы, и поток (3), содержащий указанный диоксид углерода, поступающий на установку (5) минеральной карбонизации, выполненную согласно методологии настоящего изобретения. Серпентиновая руда дробится и размалывается в измельчительных контурах (4) до размера зерна меньше 500 μм и подается на ряд теплообменников (24), в которых производится предварительный нагрев минерального сырья, и конечный нагревательный аппарат (6), в котором проводится прямая термоактивация. Ряд 24 (необязательных) теплообменников использует тепло, отводимое с других точек процесса, где проводится охлаждение. В число таких точек входят охлаждение продуктов (22) из реактора карбонизации, охлаждение сжатого газообразного диоксида углерода (21) и охлаждение активированного сырья после термоактивации (10). Конечный и ключевой для процесса нагревательный аппарат (6) включает камеру сгорания, работающую на углеводородистом топливе, в данном случае на природном газе, обеспечивая прямую термоактивацию руды путем повышения ее температуры до по меньшей мере примерно 580°С. Из дымовых газов забирается вода дегидроксилирования в конденсаторе (9), которая отделяется от остаточных дымовых газов (27) и используется в процессе, например, как показано на схеме, при приготовлении конечной водной суспензии (16) перед реактором (8) карбонизации.

После охлаждения активированная руда дополнительно размалывается до заданного конечного размера зерна меньше 75 μм, в данном случае способом мокрого помола (11). Для операции на стадии (12) разделения, на которой методом разделения по плотности от остаточного активированного магнийсиликатного сырья (15) отделяется большая часть оксидов металлов (14) и (13), может быть дополнительно добавляться (25) вода. В данном примере на стадии (12) отделения оксидов металлов задействован ряд баков для принудительного осаждения в сочетании с гидроциклонами. Низкоплотная фракция (13) содержит оксиды металлов, такие как оксид кремния, которые имеют низкую экономическую ценность, и после отделения (26) растворителя, который рециркулирует в процесс (например, как показано на схеме, по линии (19)) возвращается (18) в шахту (1). Высокоплотная фракция (14) содержит оксиды металлов, имеющие высокую экономическую ценность, такие как оксиды железа, и которые после отделения водных растворителей, которые повторно используются в процессе, подвергаются дополнительной переработке для продажи. Далее, содержащее в основном силикат магния остаточное активированное сырье (15) после смешения с желаемой растворительной системой и другими реагентами (16) и после нагрева (23) до заданной температуры реакции (в данном случае до 155°С) поступает в реакторный аппарат (8) карбонизации.

В аппарате (8) для реакции карбонизации может успешно использоваться перемешивание и растирание, осуществляемые либо с помощью механических средств либо в потоке. В данном примере растворительной системой (16) является водная смесь, содержащая воду, хлорид натрия и бикарбонат натрия. Содержащий диоксид углерода поток (3) с технологически связанной установки (2) сжигания, газификации, реформинга или выработки электроэнергии сжимается с помощью системы (20) компрессоров до текучего состояния или до давления выше 115 бар, перед вводом в указанный реакторный аппарат (8) карбонизации. Тепло из системы компрессоров может быть рекуперировано (21) для использования в других частях процесса, где требуется подвод тепла, например в теплообменниках (24). Рециркуляционный поток (19) возвращает в существенной степени непрореагировавший материал в реактор (8) карбонизации после отделения низкоплотной фракции, в основном содержащей продукты (25) реакции, оксид кремния и карбонат магния, которые отводятся из второго процесса (17) разделения с использованием разделения по плотности. Фракция с более высокой плотностью содержит в основном непрореагировавшее сырье с высоким содержанием силиката магния, которое рециркулирует (19) обратно в реактор (8). Процесс (17) разделения по плотности в данном примере включает ряд гидроциклонов. Низкоплотный поток (25) в существенной степени обезвоживается в отстойниках и фильтрах (26), после чего по существу твердые остатки (18) карбоната и оксида кремния отводятся для окончательного захоронения в шахте или карьере (1), а отделенный растворитель повторно используется в процессе ((19) на схеме).

Иллюстрируемый на фиг.1 способ оказался экономически жизнеспособным для постоянного отверждения 14 Мт ежегодных выбросов диоксида углерода с работающей на распыленном топливе электростанции в Австралии. Силовая установка включает четыре 600-MB генератора, которые направляют в электросеть 15500 ГВт∙час/год и потребляют за год 6,4 Мт каменного угля. Показанный на фиг.1 способ позволяет достигать постоянной секвестрации более 80% диоксида углерода при потреблении 32 Мт/год серпентина и 0,85 Мт/год природного газа в топливосжигающих печах, активирующих серпентин. Производимая на электрогенерирующей установке электроэнергия была бы снижена до 98% от ее исходной выработки без секвестрации из-за необходимости расходования электроэнергии на измельчение серпентина. Способ устраняет более 11 Мт/год диоксида углерода при затратах менее 9 австралийских долларов на тонну диоксида углерода с учетом продажи получаемого в этом способе оксида железа.

На фиг.2 иллюстрируется вторая обобщенная технологическая схема, показывающая еще один вариант осуществления изобретения. Она демонстрирует способ активации серпентиновой руды с использованием методологии настоящего изобретения. Показана шахта или карьер (1), откуда добывается серпентиновая руда, технологически связанная установка (2) сжигания, газификации, реформинга или выработки электроэнергии, выбросы диоксида углерода, с которой должны быть секвестрированы, и поток (3), содержащий указанный диоксид углерода, поступающий на установку (5) минеральной карбонизации, сконструированную согласно методологии настоящего изобретения. В данном примере на технологически связанной установке (2) сжигания, газификации, реформинга или выработки электроэнергии в качестве углеводородистого сырья используется значительная доля возобновляемой биомассы (16), в данном случае более 20%. Это обеспечивает результирующее глобальное удаление диоксида углерода из атмосферы, так как большая часть выбросов с установки (2) сжигания, газификации, реформинга или выработки электроэнергии в данном процессе секвестрируется, а прирост служащей сырьем биомассы (16) для поддержания процесса удаляет диоксид углерода из атмосферы.

Серпентиновая руда дробится и размалывается в измельчительных контурах (4) до размера зерна меньше 500 μм и подается на ряд теплообменников (24) для предварительного нагрева минерального сырья и на конечный нагревательный аппарат (6), который в данном примере включает в себя барабанную печь для прямой термоактивации. Ряд (необязательных) теплообменников (24) использует тепло, отводимое с других точек процесса, где проводится охлаждение. В число таких точек входят охлаждение продуктов (22) из реактора карбонизации, охлаждение сжатого газообразного диоксида углерода (21) и охлаждение активированного сырья после термоактивации (10). В данном примере низкопотенциальное или отбросное тепло (28), отводимое с технологически связанной установки (2) сжигания, газификации, реформинга или выработки электроэнергии, используется для предварительного нагрева (24) минерального сырья. Конечный и ключевой для процесса нагревательный аппарат (6) включает в себя барабанную печь или подобную ей камеру сгорания, работающую на углеводородистом топливе, в данном случае на распыленном угле с добавкой возобновляемой топливной биомассы (7), для осуществления прямой термоактивации руды, повышая ее температуру до по меньшей мере примерно 580°С. Использование в этом случае возобновляемой топливной биомассы снижает поступление диоксида углерода от сгорания топлива в атмосферу и улучшает собственно секвестрацию диоксида углерода в глобальном процессе. Вода дегидроксилирования забирается из печных дымовых газов в конденсаторе (9), отделяясь от расширяющихся дымовых газов (27), и используется в процессе, например, как это показано на схеме, при приготовлении конечной водной суспензии (16) перед реактором (8) карбонизации.

После охлаждения активированная руда дополнительно размалывается до заданного конечного размера зерна меньше 75 μм в дополнительном процессе (11) размола. Для операции на стадии (12) разделения, на которой методом разделения по плотности от остаточного активированного магнийсиликатного сырья (15) отделяется большая часть оксидов металлов (14) и (13), может (необязательно) дополнительно добавляться (25) вода. В данном примере на стадии (12) отделения оксидов металлов могут быть задействованы циклоны или ряд спиральных сепараторов и баков принудительного осаждения в сочетании с гидроциклонами. Низкоплотная фракция (13) содержит оксиды металлов, такие как оксид кремния, которые имеют низкую экономическую ценность, и после отделения (26) воды, которая рециркулирует в процесс (например, как показано на схеме, по линии (16)) может быть возвращена (18) в шахту (1). Высокоплотная фракция (14) содержит оксиды металлов, имеющие высокую экономическую ценность, такие как оксиды железа, которые после отделения водных растворителей, повторно используемых в процессе, подвергаются дополнительной переработке с целью продажи. Остаточное активированное сырье (15), содержащее в основном силикат магния, после смешения с желаемой растворительной системой и другими реагентами (16) и после нагрева (23) до заданной температуры реакции (в данном случае до 155°С) поступает в реакторный аппарат (8) карбонизации.

В аппарате (8) для реакции карбонизации может успешно использоваться перемешивание и растирание, осуществляемые либо с помощью механических средств, либо в потоке. В данном примере растворительной системой (16) является водная смесь, содержащая воду, хлорид натрия и бикарбонат натрия. Содержащий диоксид углерода поток (3) с технологически связанной установки (2) сжигания, газификации, реформинга или выработки электроэнергии сжимается с помощью системы компрессоров (20) до текучего состояния или до давления выше 115 бар, после чего поступает в указанный реакторный аппарат (8) карбонизации. Из системы компрессоров может быть рекуперировано (21) тепло для использования в других частях процесса, где требуется поступление тепла, например в теплообменниках (24). Рециркуляционный поток (19) возвращает в существенной степени непрореагировавший материал в реактор после отделения низкоплотной фракции, в основном содержащей продукты (25) реакции оксид кремния и карбонат магния, которые отводятся из второго процесса (17) разделения с использованием разделения по плотности. Фракция с более высокой плотностью содержит в основном непрореагировавшее сырье с высоким содержанием силиката магния, которое рециркулирует (19) обратно в реактор (8). Процесс разделения по плотности в данном примере включает ряд гидроциклонов. Низкоплотный поток (25) в существенной степени обезвоживается в отстойниках и фильтрах (26), после чего по существу твердые остатки (18) карбоната и оксида кремния отводятся для окончательного захоронения в шахте или карьере (1), а отделенный растворитель повторно используется в процессе ((16) на схеме).

На фиг.3 иллюстрируется еще одна технологическая схема одного из конкретных вариантов осуществления изобретения. В этом примере установка (5) минеральной карбонизации подобна установке, показанной на фиг.1, но в данном случае она используется для секвестрации диоксида углерода, забираемого из атмосферы. Диоксид углерода забирается из атмосферы с помощью стандартной улавливающей установки (2), на которой для реакции с диоксидом углерода используется регенерируемая улавливающая среда, такая как аммиак или растворы аммониевых соединений, например карбоната аммония, в результате чего образуются карбонаты и бикарбонаты. После этого на стандартной улавливающей установке (2) производится концентрирование диоксида углерода (29), регенерация и рециркуляция улавливающей среды (28) обратно на улавливающую установку (2). Далее концентрированный поток диоксида углерода (3) подается на установку (5) минеральной карбонизации, элементы которой аналогичны элементам на фиг.1 и, если не указано иное, установка включает в себя компоненты, обозначенные как на фиг.1.

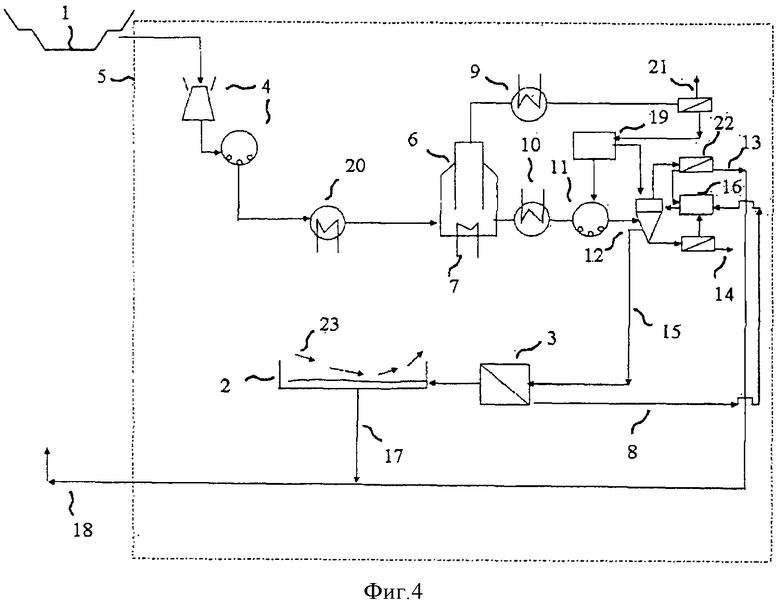

На фиг.4 иллюстрируется еще одна технологическая схема одного из конкретных вариантов осуществления изобретения. В этом примере на установке (5) минеральной карбонизации осуществляется прямая термоактивация магнийсиликат-гидроксидного минерального сырья и последующее отделение оксидов металлов, в существенной степени исключающее отделение оксида магния и силиката магния, но реакция карбонизации при этом проводится не в герметичном реакционном аппарате. Вместо этого в данном примере реакция карбонизации протекает в системах открытых емкостей, открытых площадок, шламонакопителей, абсорбционных колонн, аэрируемых отвалов или штабелей для кучного выщелачивания, содержащих остаточное активированное сырье и открытых для атмосферы с целью обеспечения контакта с диоксидом углерода.

На фиг.4 показана шахта или карьер (1), где добывается гидроксид силиката магния. Минерал дробится и размалывается в измельчительных контурах (4) до размера зерна меньше 500 µм и подается на ряд теплообменников (20), где происходит предварительный нагрев минерального сырья, и конечный нагревательный аппарат (6) для прямой термоактивации. Ряд (необязательных) теплообменников (20) использует тепло, отводимое с других точек процесса, где проводится охлаждение. В число таких точек входят охлаждение активированного сырья после термоактивации (10) и охлаждение горячих дымовых газов, а также конденсация воды (9), образующейся в аппарате (6) прямой термоактивации. Конечный и ключевой для процесса нагревательный аппарат (6) включает в себя камеру сгорания, работающую на углеводородистом топливе, в данном случае на природном газе (7), обеспечивая прямую термоактивацию руды путем повышения ее температуры до по меньшей мере примерно 580°С. Вода дегидроксилирования забирается из дымовых газов в конденсаторе (9), отделяется от остатков дымовых газов (21) и используется в процессе, например, как показано на схеме, для приготовления суспензии (19) для влажного размола (11) до конечного размера зерна меньше 75 µм после охлаждения (10) минерала.

Для проведения стадии (12) разделения, на которой методом разделения по плотности от остаточного активированного магнийсиликатного сырья (15) отделяется большая часть оксидов металлов (14) и (13), могут быть дополнительно добавлены водные растворители. В данном примере на стадии (12) отделения оксидов металлов задействован ряд баков для принудительного осаждения в сочетании с гидроциклонами. Низкоплотная фракция (13) содержит оксиды металлов, такие как оксид кремния, которые имеют низкую экономическую ценность, и после отделения (22) водных растворителей, которые рециркулируют в процесс (например, как показано на схеме, в (16)), может быть возвращена (18) в шахту (1). Высокоплотная фракция (14) содержит оксиды металлов, имеющие высокую экономическую ценность, такие как оксиды железа, которые после отделения водных растворителей, которые повторно используются в процессе (например, в (16)), подвергаются дополнительной переработке с целью продажи. Далее, содержащее в основном силикат магния остаточное активированное сырье (15) после отделения (3) водных растворителей используется в системах аэрируемых или открытых площадок, шламонакопителей, емкостей, штабелей для кучного выщелачивания и т.п., в то время как указанные водные растворители повторно используются в процессе, например, как показано на схеме, в (16).

На фиг.4 активированное сырье смешивается с нужным образом подобранными суспендирующими растворителями и реагентами (16), которые могут способствовать растворению атмосферного диоксида углерода в системах аэрируемых или открытых площадок, шламонакопителей, емкостей, штабелей для кучного выщелачивания и т.п.и превращению диоксида углерода в карбонаты магния. Указанные системы аэрируемых или открытых площадок, шламонакопителей, емкостей, штабелей для кучного выщелачивания и т.п.предназначены для осуществления оптимального контакта активированного минерала с диоксидом углерода атмосферы. Устройства для усиленного потока (23) воздуха и растворения атмосферного диоксида углерода, такие как системы воздушных каналов и разбрызгивания растворителей, облегчают процесс карбонизации. Кроме того, как правило, используются такие устройства как уплотнительные слои или мембраны для растворителей, обычно используемые в операциях выщелачивания для регенерирования растворителей. Осуществление контакта свежего непрореагировавшего активированного сырья с диоксидом углерода усиливается благодаря непрерывному удалению прореагировавших слоев карбонатов магния, например, с помощью периодического соскабливания с поверхности. Удаленные таким образом слои могут быть возвращены в пустоты, образующиеся в исходной шахте или карьере (1), откуда добывается магнийсиликат-гидроксидный минерал.

Для специалиста должно быть очевидным, что без отхода от объема изобретения, который не ограничен описанными в заявке конкретными вариантами осуществления и примерами, могут быть произведены различного рода модификации, устранения или добавления. Следует иметь в виду, что изобретение включает в себя все такого рода вариации и модификации, которые лежат в рамках сути и объема изобретения. Изобретение включает в себя все действия, признаки, композиции и соединения, упомянутые или указанные в описании, по отдельности или в сочетании, а также любые или все комбинации любых двух или более указанных действий или признаков.

По всему тексту настоящего описания и следующей ниже формуле изобретения, если из контекста не следует обратное, слово «содержат» или такие его формы как «содержит» или «содержащий» следует понимать как подразумевающие включение указанного единого целого или этапа, или группы единых целых или этапов, но не исключение какого-либо единого целого или этапа, или группы единых целых или этапов.

Ссылка на любой уровень техники в данном описании не принимается и не должна приниматься как утверждение или допущение того, что предшествующий уровень техники является частью общих знаний в странах, в которых подана настоящая заявка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТАДИЙНАЯ МИНЕРАЛЬНАЯ КАРБОНИЗАЦИЯ | 2019 |

|

RU2791109C2 |

| СОВМЕСТНО ПРОВОДИМЫЙ ХИМИЧЕСКИЙ ПРОЦЕСС | 2007 |

|

RU2446871C2 |

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| СПОСОБ ОБРАБОТКИ СИЛИКАТНОГО МИНЕРАЛА | 2013 |

|

RU2654983C2 |

| СПОСОБ ФИКСАЦИИ ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2456062C2 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2573480C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЧИСТОГО MgCO ИЗ ГОРНОЙ ПОРОДЫ, СОДЕРЖАЩЕЙ ОЛИВИН | 2006 |

|

RU2437833C2 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2007 |

|

RU2440178C2 |

| Способ получения оксида магния из отходов серпентинитовой руды | 2017 |

|

RU2659510C2 |

| ПОЛУЧЕНИЕ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2011 |

|

RU2602140C2 |

Изобретение относится к технологии превращения диоксида углерода в твердый материал с использованием минеральной карбонизации. Способ содержит следующие стадии: (а) прямую термоактивацию магнийсиликат-гидроксидного минерального сырья путем сжигания топлива, в результате чего образуется активированное сырье; (b) выделение из активированного сырья оксидов металлов при существенном исключении отделения оксида магния и силиката магния, в результате чего образуется остаточное активированное сырье; (с) до или после стадии отделения суспендирование активированного сырья в растворителе с образованием суспензии; и (d) контактирование суспензии остаточного активированного сырья с диоксидом углерода, в результате чего диоксид углерода превращается в карбонат магния. Изобретение позволяет улучшить технико-экономические показатели и уменьшить количество выбрасываемого в атмосферу диоксида углерода. 24 з.п. ф-лы, 4 ил.

1. Способ превращения диоксида углерода в твердый материал, содержащий следующие стадии:

(a) прямая термоактивация магнийсиликат-гидроксидного минерального сырья путем сжигания топлива, в результате чего образуется активированное сырье;

(b) отделение от активированного сырья оксидов металлов, при существенном исключении отделения оксида магния и силиката магния, в результате чего образуется остаточное активированное сырье;

(c) до или после стадии отделения суспендирование активированного сырья в растворителе с образованием суспензии; и

(d) контактирование суспензии остаточного активированного сырья с диоксидом углерода, в результате чего диоксид углерода превращается в карбонат магния.

2. Способ по п.1, в котором магнийсиликат-гидроксидное минеральное сырье в основном состоит из серпентина или талька.

3. Способ по п.1, в котором отделенные от активированного сырья оксиды металлов содержат оксиды одного или более элементов из группы: железа, кремния, алюминия, марганца, хрома, никеля, титана, меди, калия, фосфора, кальция и натрия.

4. Способ по п.1, в котором прямая термоактивация магнийсиликат-гидроксидного минерального сырья происходит в результате воздействия теплом, выделяющимся при сгорании углеводородистого топлива в обжиговой печи, топочной камере, печи с псевдоожиженным слоем или подобной камере сгорания или нагревательном аппарате.

5. Способ по п.1, в котором магнийсиликат-гидроксидное минеральное сырье предварительно нагревают перед проведением прямой термоактивации путем воздействия теплом, выделяющимся при сгорании топлива, за счет использования тепла, выделяющегося при реакции диоксида углерода с активированным сырьем и/или низкопотенциального или отбросного тепла, отводимого из технологически связанного процесса сжигания углеродистого или углеводородистого топлива, газификации, реформинга или генерирования электроэнергии, и/или тепла, отводимого при охлаждении продуктов из топливосжигающего нагревательного аппарата, и/или тепла от охлаждения диоксида углерода после сжатия.

6. Способ по п.1, в котором прямую термоактивацию сырья осуществляют при повышении и поддерживании температуры указанного сырья до (и при) по меньшей мере примерно 580°С.

7. Способ по п.1, в котором сырье нагревают в ряду теплообменников и нагревательных аппаратов в по существу сухом состоянии, благодаря чему сырье транспортируется через указанный ряд теплообменников и нагревательных аппаратов без добавления к этому сырью какой-либо жидкости, что снижает тепловые требования для процесса нагрева.

8. Способ по п.1, в котором сырье нагревают в нагревательном аппарате, который сконструирован таким образом, чтобы вращать и/или перемешивать сырье во время его нагрева для облегчения его дегидроксилирования и активации.

9. Способ по п.1, в котором сырье нагревают изолированно от газообразных продуктов сгорания за счет радиации, теплопроводности или конвекции от камеры сгорания топлива в подходящем нагревательном аппарате.

10. Способ по п.1, в котором прямую термоактивацию сырья проводят в обедненной кислородом горючей смеси, в результате чего содержание кислорода составляет меньше стехиометрического соотношения, которое требуется для полного сгорания углеродного содержимого в углеводородистом топливе до диоксида углерода.

11. Способ по п.1, в котором воду, выделяемую в реакции дегидроксилирования на стадии прямой термоактивации, извлекают для повторного использования в процессе в конденсаторе, расположенном на выходе газообразного потока, отходящего с указанной стадии прямой термоактивации.

12. Способ по п.1, в котором сырье подвергают измельчению с целью уменьшения среднего размера частиц до менее чем примерно 500 µм.

13. Способ по п.1, в котором активированное сырье смешивают с водным растворителем и после прямой термоактивации, но перед стадией разделения подвергают дополнительному измельчению до достижения размера зерна меньше 75 µм.

14. Способ по п.1, в котором отделение оксидов металлов, проводимое при существенном исключении отделения оксида магния и силиката магния, в результате чего получают остаточное активированное сырье, проводят с использованием процесса гравитационного разделения или разделения по плотности.

15. Способ по п.1, в котором отделение оксидов металлов, проводимое при существенном исключении отделения оксида магния и силиката магния, в результате чего получают остаточное активированное сырье, проводят с использованием комбинации способов разделения по плотности и способов магнитного и/или электростатического разделения.

16. Способ по п.1, в котором активированное сырье перед вводом в контакт с диоксидом углерода суспендируют в слабокислом водном или смешанном водном и/или солевом или другом растворителе, смешивающимся с диоксидом углерода.

17. Способ по п.16, в котором растворитель выбирают из одного или более из: воды, слабых кислот, солевых растворов слабых кислот, растворов солей, водных растворов хлорида натрия и бикарбоната натрия, растворов бикарбоната калия, смешанных водно-спиртовых растворов, смешанных водно-гликолевых растворов и смешанных водно-глицериновых растворов

18. Способ по п.1, в котором диоксид углерода находится в разбавленных потоках или забирается непосредственно из атмосферы.

19. Способ по п.1, в котором диоксид углерода вводят в контакт с активированным сырьем в системе открытых площадок, шламонакопителей, отвалов или подобных аэрируемых сооружений или штабелей для кучного выщелачивания, содержащих активированное сырье.

20. Способ по п.1, в котором активированное сырье вводят в контакт со сверхкритическим, сжиженным или находящимся под высоким давлением диоксидом углерода, в результате чего значительная часть диоксида углерода превращается в карбонаты магния.

21. Способ по п.20, в котором диоксид углерода и остаточное активированное сырье вводят в контакт в реакционном аппарате, который сконструирован таким образом, чтобы обеспечить условия высокой турбулентности или быстрого диспергирования, или измельчения для того, чтобы быстро превратить значительную часть диоксида углерода в карбонаты магния.

22. Способ по п.21, в котором в реакционном аппарате имеется рециркуляционный поток, который, циркулируя, возвращает непрореагировавшее сырье, растворитель и другие реагенты в аппарат для реакции карбонизации.

23. Способ по п.22, в котором рециркуляционный поток включает дополнительную стадию разделения, на которой осуществляют существенное отделение оксида кремния и карбоната магния от по существу не прореагировавшего сырья с целью возвращения этого по существу не прореагировавшего сырья в реактор.

24. Способ по п.23, в котором на стадии разделения используют гравитационное разделение или разделение по плотности.

25. Способ по одному из предыдущих пунктов, в котором энергию, полученную от операции охлаждения, используют для приведения в действие насосов или компрессоров для сжатия диоксида углерода.

| WO 2008061305 A1, 29.05.2008 | |||

| US 20070261947 A1, 15.11.2007 | |||

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| Прибор для измерения и масштабного вычерчивания линий и углов и для вычерчивания дуг круга | 1925 |

|

SU2973A1 |

Авторы

Даты

2014-01-20—Публикация

2009-08-28—Подача