Изобретение относится к области пиролиза углеводородного сырья. Известна установка пиролиза отходов, содержащая термореактор с электронагревателем и систему отвода пиролизных газов, включающую конденсатор; при этом электронагреватель выполнен с внутренней полостью, соединенной с внутренним объемом термореактора и системой отвода пиролизных газов через газоприемную щель. Конденсатор и отстойник расположены выше уровня термореактора, причем последний соединен с отстойником через патрубок (патент РФ № 2225573 от 10.03.2004 по а/з № 2002120394 от 29.07.2002).

Недостатками устройства являются:

- необходимость увеличения энергии или времени нагрева биомассы через уголь вследствие его малой теплопроводности;

- неполная переработка составляющих процесса в топливный газ, поскольку не весь объем угля прогревается и взаимодействует с парами воды и углеводородами и не весь объем биомассы прогревается достаточно для полной ее переработки.

Наиболее близкой к предложенной по совокупности существенных признаков и достигаемому результату и принятой за прототип является установка для пиролиза углеводородных отходов, содержащая термореактор и систему отвода пиролизных газов, в которой в зоне выхода термореактора расположены слой электропроводного угля и слой изолятора, герметизирующего термореактор, а внутри термореактора расположена газоходная труба, на верхнюю часть которой надет кожух таким образом, что нижняя часть кожуха погружена в электропроводный уголь, а в пространстве между газоходной трубой и кожухом расположен фильтр-катализатор, в зоне загрузки термореактора установлено устройство подачи воды, а корпус термореактора снабжен теплозащитной оболочкой, при этом корпус реактора и газоходная труба подключены к соответствующим клеммам для подачи напряжения питания, а газоходная труба через вентиль соединена с системой отвода пиролизных газов (патент РФ № 2260154 от 10.09.2005 по а/з № 2003136726/03 от 17.12.2003).

Недостатками устройства-прототипа являются:

- возникновение во время работы нагревательного элемента, образованного корпусом реактора, углем и кожухом, локальных областей контактирующего угольного слоя, имеющих большую проводимость по сравнению с основной массой контактирующего угля, в результате чего через такую область начинает протекать больший ток, что ведет к чрезмерному локальному нагреву контактирующих областей поверхностей корпуса реактора и кожуха и, как следствие, к их плавлению, что может привести к короткому замыканию;

- неравномерность прогрева угля из-за неравномерности распределения силы протекающего по нему тока и, как следствие, неэффективное взаимодействие угля с пиролизным газом, в результате чего происходит неполная переработка углеводородного сырья.

Для устранения указанных недостатков предложен пиролизный регенератор, содержащий корпус, в котором в зоне выхода расположены слой электропроводного угля и слой изолятора, герметизирующего корпус пиролизного регенератора, а внутри корпуса расположена газоходная труба, на верхнюю часть которой надет кожух таким образом, что нижняя часть кожуха погружена в электропроводный уголь, а в пространстве между газоходной трубой и кожухом размещен фильтр-катализатор, в зоне загрузки корпуса установлено устройство подачи воды, а сам корпус снабжен теплозащитной оболочкой, при этом корпус пиролизного регенератора и газоходная труба подключены к соответствующим клеммам для подачи электропитания, при этом в зоне электропроводного угля по периметру корпуса пиролизного регенератора расположены объемные резонаторы по типу магнетронного, не участвующие в электрическом контакте части которых изолированы с помощью диэлектрика от внутреннего содержимого корпуса, при этом из контура резонатора в зону загрузки выводится фидер излучателя энергии, при этом в нижней части корпуса пиролизного регенератора имеется блок магнитов, к тому же внутрь корпуса могут вводиться с помощью волновода колебания от внешнего излучателя.

Предлагаемый пиролизный регенератор позволяет избежать локального плавления металла корпуса и кожуха, достичь равномерного прогрева всего объема контактирующего угля, в результате чего происходит более эффективное взаимодействие пиролизного газа с углем (регенерация пиролизного газа), к тому же эффективность нагрева загруженной массы значительно возрастает благодаря выводу энергии создаваемых объемными резонаторами электромагнитных колебаний по фидеру излучателя в зону загрузки. Как следствие, происходит снижение затрат на проведение процесса и более полная переработка загруженного углеводородного сырья.

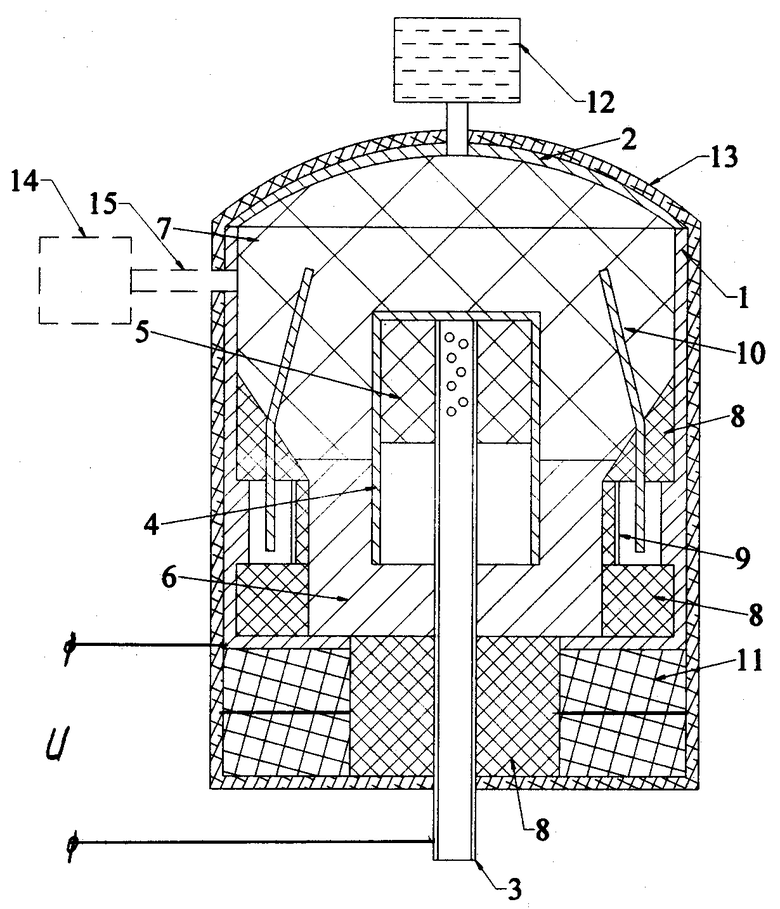

Работа устройства поясняется чертежом, на котором схематически изображен пиролизный регенератор.

Пиролизный регенератор содержит корпус 1 с герметично закрывающейся крышкой 2. Внутри корпуса 1 расположена газоходная труба 3, на которую надет кожух 4. В части трубы 3, находящейся под кожухом 4, могут быть дополнительные газовводные отверстия. Под кожухом 4 вокруг трубы 3 находится фильтр-катализатор 5. Нижняя часть кожуха 4 погружена в электропроводный уголь 6, который придавливается сверху загруженным сырьем 7. Изолятор 8 герметизирует внутренний объем корпуса 1 и осуществляет гальваническую развязку между корпусом 1 и газоходной трубой 3. При этом в зоне электропроводного угля 6 по внутреннему периметру корпуса 1 расположены объемные резонаторы 9 по типу магнетронного, полости которого изолированы от внутреннего содержимого корпуса 1 с помощью изолятора 8. В нижней части корпуса 1 пиролизного регенератора расположен магнитный блок 11. Корпус 1 и газоходная труба 3 подключены к соответствующим клеммам для подачи напряжения питания, при этом корпус 1 с системой контуров объемных резонаторов 9 является анодом, а кожух 4 - катодом нагревательного элемента, образованного кожухом 4, электропроводным углем 6 и объемными резонаторами 9 корпуса 1. Из контура резонатора 9 в зону загрузки 7 выводится фидер излучателя энергии 10. В верхней части корпуса 1 установлено устройство подачи воды 12. Корпус 1 пиролизного регенератора имеет теплозащитную оболочку 13. Внутрь корпуса 1 могут вводиться колебания от внешнего излучателя (например, магнетрона) 14 по волноводу 15.

Пиролизный регенератор работает следующим образом.

В корпус 1 загружают сырье 7 и герметично закрывают его крышкой 2. При подаче напряжения на клеммы питания на слой электропроводного угля 6 также подается напряжение. Под воздействием протекающего через уголь 6 электрического тока последний нагревается до температур, необходимых для начала и протекания процесса пиролиза, достигая максимальной активности - восстановительной способности. При этом магнитный блок 11 создает внутри корпуса 1 магнитное поле, мгновенные направления силовых линий которого так ориентированы по отношению к мгновенным направлениям токового канала через уголь 6 между резонаторами 9 (анодом) и кожухом 4 (катодом), что на токовый канал действует сила Ампера, которая заставляет его перемещаться вдоль внутреннего периметра объемных резонаторов 9, по внешнему периметру кожуха 4. Этим исключается возможность возникновения локальных областей с повышенной проводимостью, так как на такую область действует большая сила Ампера, в результате чего канал с повышенной проводимостью разрушается, уголь перемешивается, образуя контактную зону с равномерной проводимостью. В результате уголь 6 разогревается равномерно по всей поверхности контакта. Кожух 4 выводит тепловую энергию из зоны нагрева угля 6 в зону загруженного сырья 7. При этом токовые каналы возбуждают в контурах резонаторов 9 электромагнитные колебания, энергия которых через фидер излучателя энергии 10 также выводится в зону загруженного сырья 7. Температура внутри корпуса 1 поднимается, и происходит пиролиз загруженного сырья 7, в результате чего в корпусе 1 остается угольный осадок, а парогазовая фаза продуктов пиролиза уходит через слой загруженного сырья 7, слой раскаленного угля 6, фильтр-катализатор 5 в газоходную трубу 3. Таким образом, происходит регенерация парогазовой фазы продуктов пиролиза загруженного сырья 7. Для регенерации твердого углеродного остатка, для интенсификации процесса пиролиза в зону загруженного сырья 7 через определенные моменты времени подается вода с помощью устройства подачи воды 12. Вода превращается в пар и взаимодействует с угольным остатком от пиролиза сырья 7, образуя топливный газ. Таким образом, происходит интенсивная и эффективная пиролизная регенерация загруженного сырья 7 за счет более эффективного нагрева самого сырья не только с помощью тепла, отводимого кожухом 4 в верхние слои сырья 7, но и с помощью дополнительного нагрева энергией колебаний объемных резонаторов 9, выводимой в зону загруженного сырья 7 фидером излучателя энергии 10. Также регенерация происходит из-за того, что образовавшиеся пиролизные газы взаимодействуют с разогретым от протекания электрического тока активным углем 6 и восстанавливаются. Кроме того, вследствие резкого увеличения давления внутри корпуса 1 при образовании пара из воды оказывается механическое воздействие на сырье 7, производится его ворошение, что также интенсифицирует процесс регенерации. К тому же для воздействия на загруженное сырье 7 электромагнитным полем может применяться внешний излучатель 14, соединенный с внутренним объемом корпуса 1 с помощью волновода 15.

Предложенная установка в сравнении с прототипом позволяет избежать локального плавления металла контактирующих поверхностей корпуса пиролизного регенератора и кожуха за счет разрушения локальных областей с повышенной проводимостью с помощью силового воздействия магнитного поля. При этом происходит перемешивание контактирующего угля, в результате чего его проводимость по всей площади контакта выравнивается, и происходит равномерный прогрев всего его объема, через который и проходит, регенерируя, пиролизный газ. Использование объемных резонаторов позволяет интенсифицировать процесс нагрева загруженного сырья за счет использования для нагрева энергии электромагнитных колебаний, возбуждаемых в данных резонансных контурах от протекания тока между кожухом и резонаторами. В результате снижаются временные и силовые затраты на проведение процесса пиролизной регенерации.

Предлагаемая установка позволяет получать топливный газ, увеличивая его объем и тепловую энергию и уменьшая затраты на проведение процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ - БИОМАССЫ | 2006 |

|

RU2324861C2 |

| УСТАНОВКА ПИРОЛИЗА | 2005 |

|

RU2291351C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2005 |

|

RU2291350C1 |

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| СИСТЕМА ПИТАНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2005 |

|

RU2304326C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ | 2004 |

|

RU2269659C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ ЖИДКИМ И ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2005 |

|

RU2285137C1 |

Изобретение относится к области пиролиза углеводородного сырья. Технический результат - избежание локального плавления металла корпуса и кожуха, достижение равномерного прогрева всего объема контактирующего угля, в результате чего происходит более эффективное взаимодействие пиролизного газа с углем (регенерация пиролизного газа) и, как следствие, более полная переработка углеводородного сырья, а также снижение затрат времени и мощности на проведение процесса за счет воздействия на перерабатываемое сырье энергии электромагнитных колебаний. Пиролизный регенератор содержит корпус, в котором в зоне выхода расположены слой электропроводного угля и слой изолятора, герметизирующего корпус, а внутри корпуса расположена газоходная труба, на верхнюю часть которой надет кожух таким образом, что нижняя часть кожуха погружена в электропроводный уголь. В пространстве между газоходной трубой и кожухом размещен фильтр-катализатор, в зоне загрузки корпуса установлено устройство подачи воды. Корпус снабжен теплозащитной оболочкой, при этом корпус пиролизного регенератора и газоходная труба подключены к соответствующим клеммам для подачи электропитания. В зоне электропроводного угля по периметру корпуса пиролизного регенератора расположены объемные резонаторы по типу магнетронного, не участвующие в электрическом контакте части которых изолированы с помощью диэлектрика от внутреннего содержимого корпуса. Из контура резонатора в зону загрузки выводится фидер излучателя энергии, при этом корпус пиролизного регенератора имеет магнитный блок, внутрь корпуса могут вводиться с помощью волновода колебания от внешнего излучателя. 1 ил.

Пиролизный регенератор, содержащий корпус, в котором в зоне выхода расположены слой электропроводного угля и слой изолятора, герметизирующего корпус, а внутри корпуса расположена газоходная труба, на верхнюю часть которой надет кожух таким образом, что нижняя часть кожуха погружена в электропроводный уголь, а в пространстве между газоходной трубой и кожухом размещен фильтр-катализатор, в зоне загрузки корпуса установлено устройство подачи воды, а сам корпус снабжен теплозащитной оболочкой, при этом корпус пиролизного регенератора и газоходная труба подключены к соответствующим клеммам для подачи электропитания, отличающийся тем, что в зоне электропроводного угля по периметру корпуса пиролизного регенератора расположены объемные резонаторы по типу магнетронного, не участвующие в электрическом контакте, части которых изолированы с помощью диэлектрика от внутреннего содержимого корпуса, при этом из контура резонатора в зону загрузки выводится фидер излучателя энергии, при этом корпус пиролизного регенератора имеет магнитный блок, кроме того, внутрь корпуса могут вводиться с помощью волновода колебания от внешнего излучателя.

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

| ПРОМЫШЛЕННОЕ УСТРОЙСТВО ДЛЯ ЭКСТРАКЦИИ ЦЕННЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОМОЩЬЮ СВЧ-ЭНЕРГИИ | 2002 |

|

RU2216575C2 |

| НЕБОЛЬШАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ИОННЫМ РАЗЛОЖЕНИЕМ | 2001 |

|

RU2235945C2 |

| МИКРОВОЛНОВЫЙ ПЛАЗМАТРОН | 1999 |

|

RU2153781C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАИ В ГРУНТЕ | 1995 |

|

RU2081969C1 |

| JP 9269106 А, 14.10.1997 | |||

| Магнетронный генератор, Электроника и электротехника - Генератор колебаний, 20.06.2003 [on-line] [найдено 23.01.2006] http://www.ptlan.com/˜nikulin/gen-k.html(12KE). | |||

Авторы

Даты

2006-08-27—Публикация

2005-10-11—Подача