Изобретение относится к области пиролиза углеводородного сырья.

Известна установка пиролиза отходов, содержащая термореактор с электронагревателем и систему отвода пиролизных газов, включающую конденсатор; при этом электронагреватель выполнен с внутренней полостью, соединенной с внутренним объемом термореактора и системой отвода пиролизных газов через газо-приемную щель. Конденсатор и отстойник расположены выше уровня термореактора, причем последний соединен с отстойником через патрубок (патент РФ №2225573 от 10.03.2004 г.).

Недостатками устройства являются:

- необходимость увеличения энергии или времени нагрева биомассы через уголь вследствие его малой теплопроводности;

- неполная переработка составляющих процесса в топливный газ, поскольку не весь объем угля прогревается и взаимодействует с парами воды и углеводородами и не весь объем биомассы прогревается достаточно для полной ее переработки.

Для устранения данных недостатков предложена установка пиролиза, содержащая термореактор с размещенными в нем катализатором и в зоне выхода - слоем электропроводного угля, при этом в зоне выхода термореактора дополнительно размещен слой изолятора, герметизирующего термореактор, а внутри термореактора расположена подсоединенная к устройству управления подачей напряжения газоходная труба, на верхнюю часть которой гальванически связанный с ней кожух надет таким образом, что нижняя часть кожуха погружена в электропроводный уголь, катализатор выполнен в виде фильтра-катализатора, расположенного в пространстве между газоходной трубой и кожухом, по периметру корпуса, на уровне части кожуха, погруженной в электропроводный уголь, расположены электроды, изолированные от корпуса и подключенные к указанному устройству управления подачей напряжения на электроды поочередно, в зоне загрузки термореактора установлено устройство подачи воды, а корпус термореактора снабжен теплозащитной оболочкой.

Предлагаемая установка пиролиза позволяет избежать локального плавления металла корпуса и кожуха, достичь равномерного прогрева всего объема контактирующего угля, в результате чего происходит более эффективное взаимодействие пиролизного газа с углем, и, как следствие, более полная переработка углеводородного сырья.

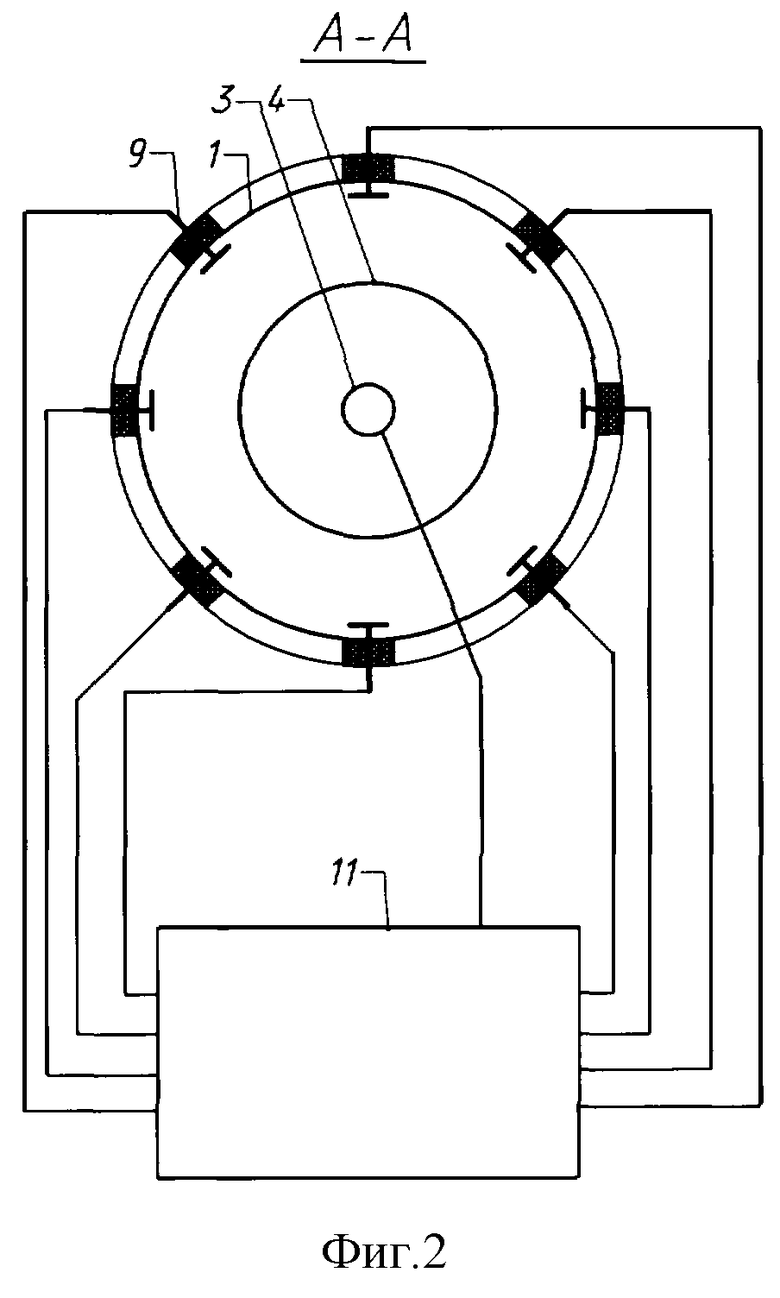

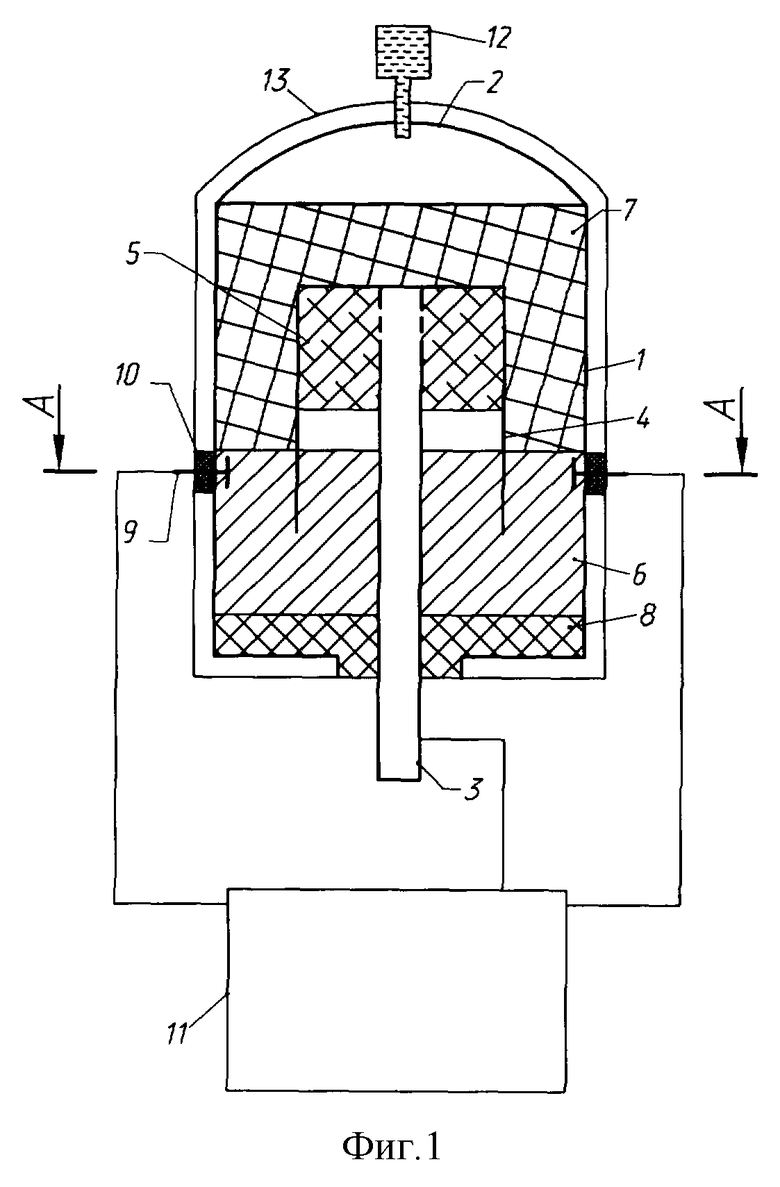

Работа установки поясняется чертежами, где на фиг.1 изображен общий вид установки пиролиза, на фиг.2 - разрез А-А фиг.1.

Установка содержит термореактор 1 с герметично закрывающейся крышкой 2. Внутри термореактора 1 расположена газоходная труба 3, на которую надет гальванически с ней связанный кожух 4. В части трубы 3, находящейся под кожухом 4, могут быть дополнительные газо-вводные отверстия. Под кожухом 4 вокруг трубы 3 находится фильтр-катализатор 5. Нижняя часть кожуха 4 погружена в электропроводный уголь 6, который придавливается и уплотняется сверху загруженной биомассой 7. Изолятор 8 герметизирует внутренний объем термореактора 1 и осуществляет гальваническую развязку между корпусом термореактора 1 и газоходной трубой 3. Внутри корпуса термореактора 1 по его периметру на уровне части кожуха 4, погруженной в электропроводный уголь 6, расположены электроды 9 в количестве, не меньшем одного, изолированные от корпуса термореактора 1 изоляторами 10. При этом электроды 9 и газоходная труба 3 подключаются к устройству управления питанием 11. В верхней части реактора 1 установлено устройство 12 подачи воды во внутренний объем реактора. Корпус термореактора 1 имеет теплозащитную оболочку 13.

Установка работает следующим образом.

В термореактор 1 загружают биомассу 7 и герметично закрывают его крышкой 2. Устройство управления питанием 11 подает напряжение между выходной трубой 3 и одним из электродов 9. Через уголь 6 в пространстве между кожухом 4 и данным электродом 9 возникает электрический ток, под воздействием которого уголь нагревается до температуры, достаточной для начала процесса пиролиза, достигая максимальной активности - восстановительной способности. Температура внутри реактора 1 поднимается, и происходит пиролиз загруженной биомассы 7, причем кожух 4 выводит тепло из зоны нагрева угля 6 в верхние слои биомассы 7. В результате ее пиролиза и последующей деструкции в реакторе 1 остается угольный осадок, а газовая составляющая уходит через слой раскаленного угля 6, фильтр-катализатор 5, в газоходную трубу 3. При выполнении определенных условий, например, при достижении определенной величины силы тока через нагреватель, при прошествии определенного промежутка времени и так далее устройство управления питанием 11 отключает напряжение от текущего электрода 9 и подает его на соседний, стоящий про порядку. При этом ток возникает уже в пространстве между этим электродом и кожухом 4. Далее процесс повторяется. В результате этого через уголь протекает электрический ток последовательно по всему периметру. При этом уголь прогревается равномерно по всей поверхности контакта. Для интенсификации процесса пиролиза и переработки угольного осадка в зону загруженной биомассы 7 через определенные интервалы времени подается вода с помощью устройства подачи воды 12. Вода превращается в пар и взаимодействует с угольным осадком биомассы 7, дополнительно образуя топливный газ. При этом топливный газ проходит через тот объем угля 6, который имеет максимальную температуру и активность, так как по нему течет электрический ток. Благодаря этому, топливный газ максимально эффективно восстанавливается. Кроме того, вследствие резкого увеличения давления в термореакторе при образовании пара из воды, оказывается механическое воздействие на биомассу 7, производится ее ворошение, перемешивание, что интенсифицирует процесс пиролиза. По окончании цикла переработки биомассы 7 расход электропроводного угля 6 компенсируется угольным осадком из переработанной биомассы 7. Таким образом, слой электропроводного угля 6, выполняющий функцию нагревательного элемента, является постоянно возобновляющимся.

Предложенная установка в сравнении с прототипом позволяет избежать локального плавления металла контактирующих поверхностей корпуса реактора и кожуха за счет исключения возникновения постоянных локальных областей с повышенной проводимостью с помощью переключения регулируемого токового канала последовательно по всему периметру. При этом весь объем угля равномерно прогревается. Это позволяет осуществить наиболее полную переработку составляющих процесса в топливный газ за счет прохождения последнего через равномерно разогретый - термоактивный, вследствие прохождения через него электрического тока объем угля.

Предлагаемая установка позволяет получать топливный газ, увеличивая его объем и тепловую энергию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ - БИОМАССЫ | 2006 |

|

RU2324861C2 |

| ПИРОЛИЗНЫЙ РЕГЕНЕРАТОР | 2005 |

|

RU2282787C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2005 |

|

RU2291350C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| СИСТЕМА ПИТАНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2005 |

|

RU2304326C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ ЖИДКИМ И ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2005 |

|

RU2285137C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ | 2004 |

|

RU2269659C1 |

Изобретение относится к области пиролиза углеводородного сырья. Технический результат - избежание локального плавления металла корпуса и кожуха, достижение равномерного прогрева всего объема контактирующего угля, в результате чего происходит более эффективное взаимодействие пиролизного газа с углем, и, как следствие, более полная переработка углеводородного сырья. Установка пиролиза содержит термореактор с размещенными в нем катализатором и в зоне выхода - слоем электропроводного угля и слоем изолятора, герметизирующего термореактор. Внутри термореактора расположена присоединенная к устройству управления подачей напряжения газоходная труба, на верхнюю часть которой гальванически связанный с ней кожух надет таким образом, что нижняя часть кожуха погружена в электропроводный уголь. Катализатор выполнен в виде фильтра-катализатора, расположенного в пространстве между газоходной трубой и кожухом. По периметру корпуса, на уровне части кожуха, погруженной в электропроводный уголь, расположены электроды, изолированные от корпуса и подключенные к указанному устройству управления подачей напряжения на электроды поочередно. В зоне загрузки термореактора установлено устройство подачи воды, а корпус термореактора снабжен теплозащитной оболочкой. 2 ил.

Установка пиролиза, содержащая термореактор с размещенными в нем катализатором и в зоне выхода - слоем электропроводного угля, отличающаяся тем, что в зоне выхода термореактора дополнительно размещен слой изолятора, герметизирующего термореактор, а внутри термореактора расположена присоединенная к устройству управления подачей напряжения газоходная труба, на верхнюю часть которой гальванически связанный с ней кожух надет таким образом, что нижняя часть кожуха погружена в электропроводный уголь, катализатор выполнен в виде фильтра-катализатора, расположенного в пространстве между газоходной трубой и кожухом, по периметру корпуса на уровне части кожуха, погруженной в электропроводный уголь, расположены электроды, изолированные от корпуса и подключенные к указанному устройству управления подачей напряжения на электроды поочередно, в зоне загрузки термореактора установлено устройство подачи воды, а корпус термореактора снабжен теплозащитной оболочкой.

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| RU 2055270 С1, 27.02.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| Установка для пиролиза отходов | 1977 |

|

SU699287A1 |

| Биомасса как источник энергии, под ред | |||

| Соуфера С.и др | |||

| М.: Мир, 1985, с.211-237. | |||

Авторы

Даты

2007-01-10—Публикация

2005-04-22—Подача