Изобретение относится к области химии и нефтепереработки, более точно к очистке от примесей соединений серы углеводородных газов или водорода, или смесей водорода и легких углеводородов (т.н. водородсодержащего газа = ВСГ). Более конкретно изобретение относится к адсорбенту, его составу и способу приготовления, предназначенному для использования в каталитических технологических процессах, где требуется исчерпывающее удаление соединений серы из исходного сырья или полупродуктов, в первую очередь - для очистки сырья процесса каталитического риформинга бензиновых фракций от серы.

Платиносодержащие катализаторы процесса риформинга дезактивируются при наличии в сырьевом потоке соединений серы, которые отравляют катализатор. Обычно для платинорениевых катализаторов допустимое содержание серы в сырье ограничивают концентрацией от 0,5 до 1,0 млн-1 в зависимости от типа катализатора и установки риформинга. При этом снижение содержания серы до более низких значений - менее 0,5 и даже менее 0,1 млн-1 приводит к возрастанию эффективности работы катализаторов риформинга, в частности, к росту стабильности. Особенно заметен этот эффект в случае т.н. несбалансированных или высокорениевых катализаторов, в которых содержание рения выше содержания платины в 1,5-2,5 раза.

Принятый в промышленности способ подготовки сырья с использованием процесса гидроочистки (гидрообессеривания) на алюмоникельмолибденовых или алюмокобальтмолибденовых катализаторах обеспечивает снижение содержания серы до 0,5 - 5 млн-1. Более глубокое удаление серы возможно с помощью дополнительной адсорбционной очистки гидроочищенного сырья.

Известны различные контакты (адсорбенты и катализаторы) для очистки сырья риформинга от серы в жидкой фазе путем поглощения из потока при температуре ниже 200oC. К получившим наибольшее распространение относятся высоконикелевые катализаторы, содержащие, как правило, более 50% никеля в смеси с алюмооксидной или алюмосиликатной матрицей, а также алюмомеднохромовые оксидные катализаторы различного состава. Недостатком этих контактов является их малая общая сероемкость при весьма низкой степени поглощения наиболее трудно удаляемых и наиболее токсичных тиофеновых соединений.

Известно использование в качестве адсорбента для поглощения соединений серы в газовой фазе из смеси углеводородного (бензинового) сырья и ВСГ неосерненных катализаторов гидроочистки (алюмоникельмолибденовых и алюмокобальтмолибденовых). Однако эти катализаторы еще менее эффективны, чем высоконикелевые контакты.

Известны также различные адсорбенты для очистки сырья риформинга от серы, содержащие цинк, например, адсорбенты, имеющие состав алюмоцинковой шпинели, в которой оксид цинка и оксид алюминия содержатся в молярном соотношении 1: 1 и структурно связаны между собой. Указанные адсорбенты улавливают главным образом сероводород из циркулирующего ВСГ, обладают весьма низкой сероемкостью, мало пригодны для очистки непосредственно бензиновых фракций и требуют частых регенераций при повышенных температурах [Пат. США 4253020, кл. B 01 D 53/04, 1981].

Известно также применение оксидноцинковых поглотителей путем пропускания смеси сырья (бензиновой фракции) и циркулирующего ВСГ через слой адсорбента при температуре 300-400oC. Однако при этом под действием хлористого водорода происходит постепенная возгонка хлорида цинка, который попадает на платиновый катализатор риформинга и необратимо отравляет его. Для более эффективного использования подобных поглотителей требуется в схеме установки предусмотреть ловушку - дополнительный адсорбер для улавливания хлористого водорода, что усложняет схему и неоправданно удорожает узел адсорбционной очистки сырья от серы [Пат. РФ 2094114, кл. B 01 D 53/04, 1997].

Наиболее высокой эффективностью в адсорбционном удалении примесей серы из газовой фазы обладают адсорбенты на основе оксидов марганца.

Известен марганцевый адсорбент серы, который содержит 35 - 94%, предпочтительно 50-95% оксида марганца, преимущественно в форме MnO. В качестве связующего, которое является матрицей для распределения активного оксида марганца и служит для придания ему требуемой механической прочности, предусматривается использование таких тугоплавких оксидов, как активный оксид алюминия, алюмосиликаты и т.п. Такой адсорбент может быть приготовлен как методом смешения компонентов с последующей формовкой путем экструзии или таблетирования, так и способом пропитки носителя (связующего) раствором соединения марганца с последующими операциями термообработки [Пат США 4225447, кл. C 10 C, 25/00, 1980].

Предварительно гидроочищенное сырье, содержащее, как правило, менее 5 млн-1 органических соединений серы, в смеси с циркулирующим ВСГ, содержащим сероводород, пропускают через слой марганцевого адсорбента при температуре 340-450oC, давлении 1-5 МПа и объемной скорости подачи газообразного потока 500-50000 час-1. Остаточное содержание серы после адсорбента составляет менее 0,1 млн-1.

Описанный адсорбент, который по составу и способу приготовления близок заявляемому, имеет следующие недостатки: относительно низкую сероемкость при содержании MnO менее 90%, недостаточную механическую прочность и невысокую степень удаления органических соединений серы, особенно - тиофенов.

Наиболее близким по составу и способу приготовления к заявляемому адсорбенту является адсорбент, состоящий из смеси оксидов марганца и алюминия, способ приготовления которого включает смешение оксидов марганца и гидроксида и/или оксида алюминия, пластификацию смеси путем пептизации раствором азотной кислоты, формовку методом экструзии и термообработку, причем исходная смесь оксидов марганца содержит 70-95% диоксида марганца (MnO2) в виде порошка с размером частиц менее 100 мкм [Пат. РФ 2079357, кл. В 01 D 20/06, 1997 - прототип].

В качестве примера в этом патенте описано приготовление адсорбента с содержанием марганца 65% в пересчете на MnO + 35% Al2O3. Одним из недостатков данного адсорбента является недостаточная его сероемкость, составляющая в условиях пилотного испытания 12-16%. Между тем, газофазный адсорбент серы на основе оксидов марганца применяется не только на установках риформинга, имеющих блоки гидроочистки, но также и на установках, перерабатывающих низкосернистое сырье (до 20 млн-1 S), где единственным приемлемым с технической и экономической точки зрения способом удаления серы является адсорбционная очистка. Пониженная сероемкость адсорбента приводит к необходимости частых его перегрузок, в частности, к остановкам установок для перегрузки адсорбента прежде, чем возникает необходимость в регенерации основного катализатора риформинга, а значит, - к понижению их экономической эффективности.

Кроме того, описанный адсорбент недостаточно эффективно удаляет тиофеновые соединения, которые на всех известных адсорбентах адсорбируются хуже других органических соединений серы и являются наиболее сильными ядами для платиновых катализаторов.

Недостатком способа приготовления адсорбента по прототипу является необходимость использования тонких порошков диоксида марганца (менее 100 мкм) и жесткие требования к содержанию диоксида марганца в исходном материале (не менее 70 и не более 95 мас.%).

С целью повышения адсорбционной сероемкости и увеличения степени удаления тиофеновых соединений предложен марганцевый адсорбент, содержащий наряду с оксидом марганца и оксидом алюминия промоторы: оксид железа, и/или оксид меди, и/или оксид хрома, и/или оксид вольфрама при следующем содержании указанных компонентов, маc.%: оксид марганца - 45 -77 (в расчете на MnO), оксид железа - 0,1 - 30 (в расчете на Fe2O3), оксид меди - 0,01 - 2,5 (в расчете на CuO), оксид хрома - 0,1-2,0 (в расчете на Cr2O3), оксид вольфрама - 0,01 - 0,8 (в расчете на WO3), оксид алюминия (Al2O3) - остальное. Для приготовления адсорбента исходный оксид марганца берут в виде смеси любых известных модификаций оксида марганца (марганец - в любой валентности); исходное соединение железа - оксид, нитрат или ацетат, исходное соединение меди - оксид CuO (II) или нитрат, исходное соединение хрома - хромовая кислота (водный раствор HCrO4), исходное соединение вольфрама - вольфрамовая кислота (H2WO4). Фракционный состав порошка исходного оксида марганца не имеет при этом значения; более того - в качестве компонента смеси предложено использовать целые формованные гранулы адсорбента (ретур). Это приводит к модифицированию пористой структуры, что, в свою очередь, повышает адсорбционную емкость адсорбента.

Наконец, для той же цели служит введение небольшой добавки пластификатора - каолина.

Адсорбент готовят путем смешения порошков оксида марганца и гидроксида алюминия, содержащего до 5% пластификатора каолина, добавления соединений промоторов - железа, меди, хрома, вольфрама, пептизации смеси указанных компонентов раствором азотной кислоты при перемешивании (пластификация), добавления ретура в виде целых или размолотых гранул того же состава, экструдирования, сушки, прокаливания и восстановления экструдатов. В готовом восстановленном адсорбенте оксид марганца представляет собой преимущественно MnO, гидроксид алюминия переходит в γ - Al2O3, соединения промоторов - в оксиды Fe2O3, CuO, Cr2O3, WO3.

Существенными отличительными признаками предлагаемого адсорбента является наличие в составе адсорбента промоторов: оксида железа (0,1-30% Fe2O3), оксида меди (0,01-2,5% CuO), оксида хрома (0,1 - 2,0% Cr2O3) и оксида вольфрама (0,01-0,8% WO3), присутствие в составе связующего оксида алюминия до 5% алюмосиликатного пластификатора каолина, а также использование в качестве исходного соединения марганца в составе адсорбента смеси любых оксидов (марганец - в любой степени окисления).

Существенными отличительными признаками предлагаемого способа приготовления адсорбента являются введение на стадии пластификации в состав массы для формовки пластификатора - каолина и добавление к формуемой композиции 1-25% от общей массы порошков ретура в виде высушенных сформованных экструдатов того же состава, что и смесь порошков либо в виде порошка, полученного размолом этих экструдатов, либо смесь экструдатов и порошка, а также введение промоторов в состав композиции в виде следующих соединений: железа - в виде оксида, нитрата или ацетата, меди - в виде оксида или нитрата, хрома и вольфрама - в виде соответствующих кислот.

Отсутствие среди известных технических решений существенных отличительных признаков настоящего изобретения позволяет сделать заключение о его новизне.

Предлагаемый адсорбент и способ его приготовления позволяют на 2-5% повысить адсорбционную сероемкость при удалении соединений серы из сырья каталитического риформинга и в 1,5-3 раза увеличить степень удаления тиофеновых соединений по сравнению с известными техническими решениями.

При этом указанные эффекты достигаются независимо от состава исходной смеси оксидов марганца (это может быть, например, на 100% диоксид MnO2) и при употреблении компонентов смеси как в виде порошков, так и в виде крупных частиц - экструдатов (ретура).

Тот факт, что повышенная адсорбционная емкость по тиофенам достигается за счет введения в состав адсорбента промоторов, которые сами по себе не обладают более высокой эффективностью в удалении тиофенов, чем оксиды марганца или смеси оксида марганца с оксидом алюминия и другими тугоплавкими оксидами, свидетельствует о неочевидности предлагаемого решения. Существенно, что для достижения этих эффектов никак не ограничивается состав исходной смеси оксидов марганца и фракционный состав исходного порошка оксидов марганца.

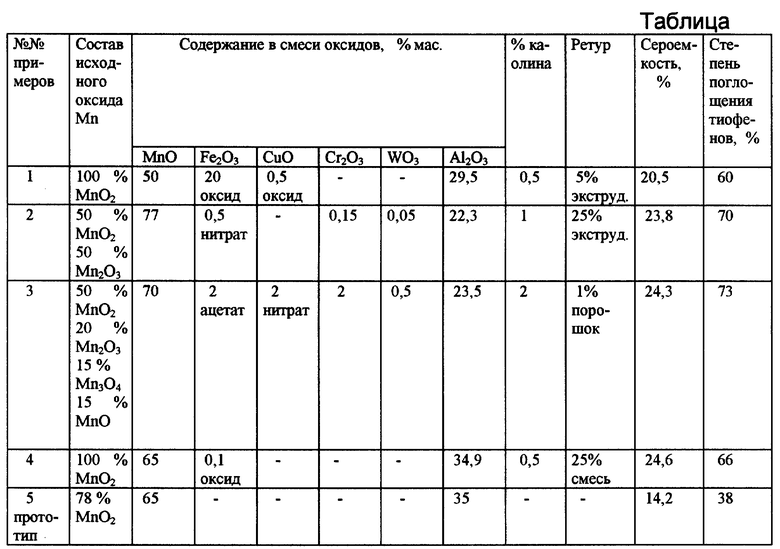

Промышленная применимость предлагаемого адсорбента и способа его приготовления иллюстрируются примерами и таблицей.

Пример 1.

Готовят адсорбент, имеющий следующий состав, мас.%: MnO - 50,0; Fe2O3 - 20; CuO - 0,5; Al2O3 - 29,5. Для этого смешивают 61,28 г порошка оксида марганца (100% MnO2) с размером частиц от 0,1 до 250 мкм, 20 г Fe2O3 (порошок), 0,5 г CuO (порошок) и 39,3 г порошка псевдобемитного гидроксида алюминия (29,5 г Al2O3 + 9,8 г H2O). Перемешивание порошков производят в смесителе Вернера с Z-образными лопастями. Сухое перемешивание без добавки жидкостей ведут в течение 20 минут. Затем к смеси порошков добавляют 35 мл дистиллированной воды и 30 мл раствора азотной кислоты с концентрацией 700 г/л. После этого перемешивание продолжают еще 30 минут, постепенно добавляя к массе еще 35 мл воды. К полученной массе добавляют заранее приготовленные сушеные экструдаты (диаметр около 2 мм, длина 2-7 мм) того же состава (50% MnO + 20% Fe2O3 + 0,5% CuO + 29,5% Al2O3) в количестве 5% в пересчете на сумму оксидов или 10 г экструдатов с потерями при прокаливании (ППП) ≈ 50%. К полученной пластичной массе добавляют 0,5 г каолина, перемешивают 5 минут и формуют экструзией. Экструдаты сушат при 110oC (4 часа), затем прокаливают в токе сухого воздуха при 530-550oC (6 часов). Диаметр экструдатов - 1,9 мм, коэффициент прочности на раздавливание ножом с шириной лезвия 0,1 мм в среднем - 1,8 кг/мм.

Перед определением сероемкости адсорбент восстанавливают в токе водорода при 400oC в течение 8 часов.

Количество пробы адсорбента на испытание сероемкости - 30 см3 или около 42 г. Испытание проводят на широкой бензиновой фракции с содержанием серы 180 мг/кг сырья. Скорость подачи сырья - 6,7 час-1 (200 см3/час). Во время испытания производят циркуляцию водорода с кратностью 1000 нл/л сырья. Температура испытания - 400oC, давление - 2 МПа. Определяют содержание серы в очищенном продукте, прошедшем слой адсорбента. Сероемкость оценивают по количеству поглощенной адсорбентом серы до наступления проскока, за который принимают содержание серы в выходящем потоке 2 мг/кг. Адсорбционную емкость по сере определяют путем аналитического измерения концентрации серы в адсорбенте после опыта.

Помимо этого определения суммарной серы, т.е. суммарного количества поглощенной серы, присутствующей в сырье в виде сероводорода, меркаптанов, сульфидов, дисульфидов и тиофенов, определяют содержание тиофеновой серы в сырье и в очищенном продукте для оценки степени поглощения наиболее трудно удаляемых тиофенов.

В данном примере сероемкость составляет 20,5% при степени поглощения тиофенов 60%.

Пример 2.

Готовят адсорбент, имеющий следующий состав, мас.%: MnO - 77,0; Fe2O3 - 0,5; Cr2O3 - 0,15; WO3 - 0,05 и Al2O3 - 22,3. Для этого смешивают 77 г порошка смеси оксидов марганца, содержащей 50% диоксида MnO2 и 50% оксида Mn2O3, 29,73 г порошка псевдобемитного гидроксида алюминия, а также 1,53 г соли Fe(NO3)3, 2,2 см3 раствора хромовой кислоты HCrO4 с концентрацией 100 г/л и 0,054 г вольфрамовой кислоты H2WO4. Смесь перемешивают в течение 25 минут, затем к ней добавляют 30 см3 дистиллированной воды и 32 см3 раствора HNO3 с концентрацией 650 г/л. После перемешивания еще в течение 30 минут и добавления 25% ретура в виде высушенных экструдатов, а также 1 г каолина аналогично примеру 1, полученную пластичную массу формуют экструзией. После термообработки и восстановления, проводимых аналогично примеру 1, производят испытание сероемкости точно так же, как в примере 1.

Прочность экструдатов 1,6 кг/мм.

Сероемкость адсорбента - 23,8% при степени поглощения тиофенов 70%.

Пример 3.

Состав изготавливаемого адсорбента: 70% MnO, 2% Fe2O3, 2% CuO, 2% Cr2O3, 0,5% WO3, остальное (23,5%) - Al2O3. Адсорбент готовят аналогично примеру 1, но железо вводится в виде ацетата (4,38 г Fe(CH3COO)3 на 70 г оксидов марганца), медь - в виде нитрата (4,72 г Cu(NO3)2), хром - в виде раствора хромовой кислоты (29,1 мл раствора HCrO4 с концентрацией 100 г/л), а вольфрам - в виде порошка кислоты H2WO4 (0,54 г).

Порошок оксидов марганца представляет собой композицию, содержащую 50% MnO2, 20% Mn2O3, 15% Mn3O4 и 15% MnO, и его берут в количестве 70 г в пересчете на MnO (42,9 г MnO2 + 15,6 г Mn2O3 + 11,3 г Mn3O4 + 10,5 г MnO). После пептизации и перемешивания к пластичной массе добавляют 2% каолина и 1% ретура в виде размолотых экструдатов, приготовленных заранее и имеющих тот же состав, что и состав смеси порошков. Термообработку, восстановление и испытание проводят так же, как описано в примере 1.

Средний коэффициент прочности экструдатов на раздавливание составляет 1,9 кг/мм.

Сероемкость - 24,3%, степень поглощения тиофенов - 73%.

Пример 4.

Состав адсорбента: 65% MnO, 0,1% Fe2O3, остальное, 34,9% - оксид алюминия. Оксид марганца представляет собой на 100% диоксид MnO2, оксид железа взят в виде порошка Fe2O3. Количество оксида алюминия в смеси составляет 34,9 г в 100 г смеси оксидов, причем половину этого количества, 17,45 г берут в виде порошка гамма-оксида алюминия, а другую половину - 17,45 г в пересчете на оксид или 23,27 г - в виде порошка моногидрата псевдобемита. Условия сушки, прокаливания и восстановления идентичны условиям примера 1, за исключением того, что ретур в виде смеси 1: 1 целых сушеных экструдатов и порошка вводят в замешиваемую массу в количестве 25% от суммарной массы оксидов, а каолин - в количестве 0,5%.

Перед определением сероемкости адсорбент восстанавливают водородом непосредственно в реакторе-адсорбере аналогично примеру 1.

Коэффициент прочности гранул - 1,7 кг/мм; адсорбционная сероемкость - 24,6%, степень поглощения тиофенов - 66%.

Пример 5 (по прототипу).

Состав адсорбента: 65% оксида марганца в пересчете на MnO и 35% - Al2O3. Для приготовления образца адсорбента берут 70 г порошка оксидов марганца, в котором содержание MnO2 равно 72% (остальное - другие оксиды). Порошок на ≥ 90 мас.% имеет размер частиц < 100 мкм при среднем размере 5,7 мкм. Этот порошок смешивают с 39,5 г порошка псевдобемита (содержание Al2O3 -30 г), гомогенизируют путем перемешивания, затем пептизируют 30 см3 раствора азотной кислоты (C = 700 г/л), после чего формуют экструзией, сушат и прокаливают. Коэффициент прочности экструдатов составляет 1,4 кг/мм. После восстановления, как описано в примере 1, образец испытывают в условиях, идентичных условиям испытаний примера 1.

Сероемкость образца адсорбента составляет 14,2%, а степень удаления тиофенов - 38%.

Данные, приведенные в примерах 1-5, представлены в виде таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010601C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

| ЖЕЛЕЗОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2017 |

|

RU2677650C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

Изобретение относится к химии и нефтепереработке. Предложен адсорбент серы, содержащий в качестве активного компонента оксид марганца, в качестве промоторов - оксид железа, и/или оксид меди, и/или оксид хрома, и/или оксид вольфрама, в качестве связующего - оксид алюминия, а также пластификатор - каолин. Предлагается способ приготовления адсорбента серы, включающий смешение порошков оксидов марганца, гидроксида алюминия и соединений перечисленных промоторов и добавку каолина, служащего пластификатором. Указанную смесь гомогенизируют, подвергают пептизации, и полученную пластичную массу формуют экструзией, а сформованные экструдаты подвергают термообработке: сушке и прокаливанию в окислительной атмосфере, затем - восстановлению в среде водорода. Изобретение позволяет обеспечить высокую степень сероочистки за счет высокой емкости адсорбента. 2 с. и 4 з.п.ф-лы, 1 табл.

Оксид марганца - 45 - 77 в пересчете на MnO

Оксид железа - 0,1 - 30 в пересчете на Fe2О3

Оксид меди - 0,01 - 2,5 в пересчете на CuO

Оксид хрома - 0,1 - 2,0 в пересчете на Cr2О3

Оксид вольфрама - 0,01 - 0,8 в пересчете на WO3

Оксид алюминия (Al2О3) - Остальное

2. Адсорбент по п.1, отличающийся тем, что оксид марганца берут в виде смеси оксидов марганца в любой степени окисления.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, СОДЕРЖАЩИХСЯ В ОСТАТОЧНОМ ГАЗЕ | 1994 |

|

RU2116123C1 |

| Способ производства прямоугольных подушек с пазом для циферблатных весов | 1977 |

|

SU722774A1 |

| US 4489047 А, 18.12.1984 | |||

| US 4311680 А, 19.01.1982 | |||

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНОГО ВОССТАНОВИТЕЛЬНОГО ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2036697C1 |

Авторы

Даты

2001-03-27—Публикация

2000-04-24—Подача